Изобретение относится к спосо 6у получения углеводородного растворителя (лигроиновой фракции - Уайтспирита) и может быть использовано в нефтеперерабатывающей промышленности .

Растворитель - лигроиновая фракция (Уайт-спирит) для лакокрасочной промышленности представляет собой углеводородную фракцию, имеющую начало кипения {35-160- С и конец кипения 170-200 С.

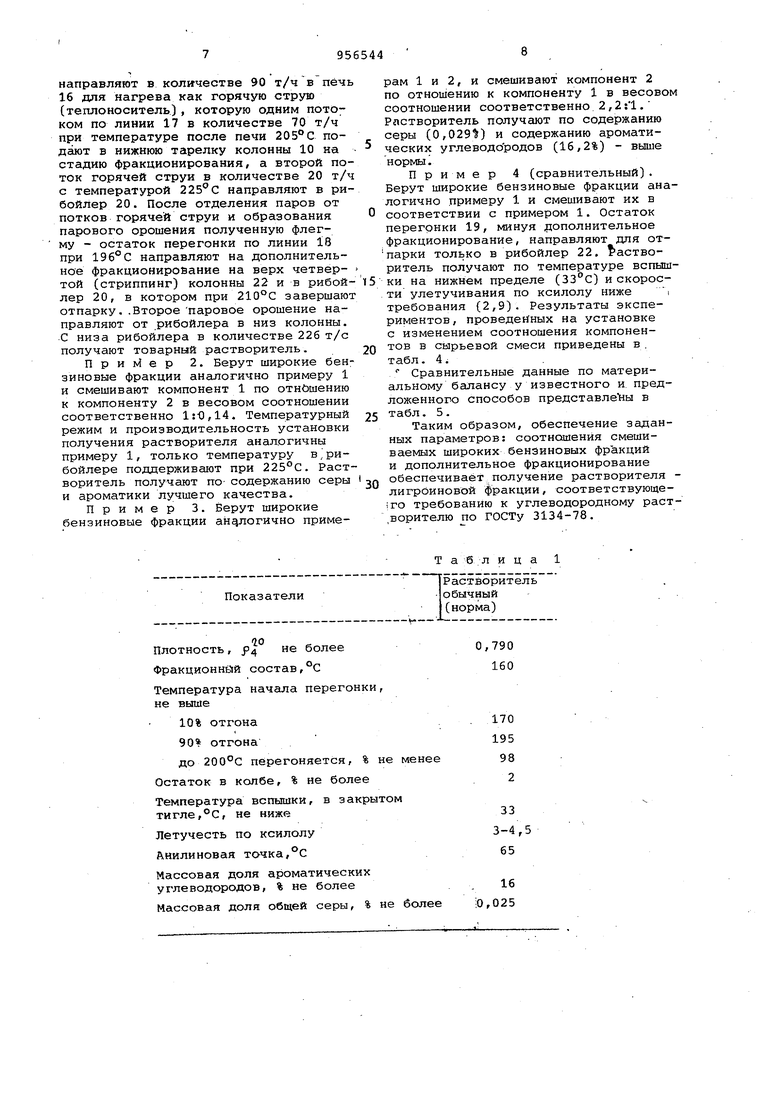

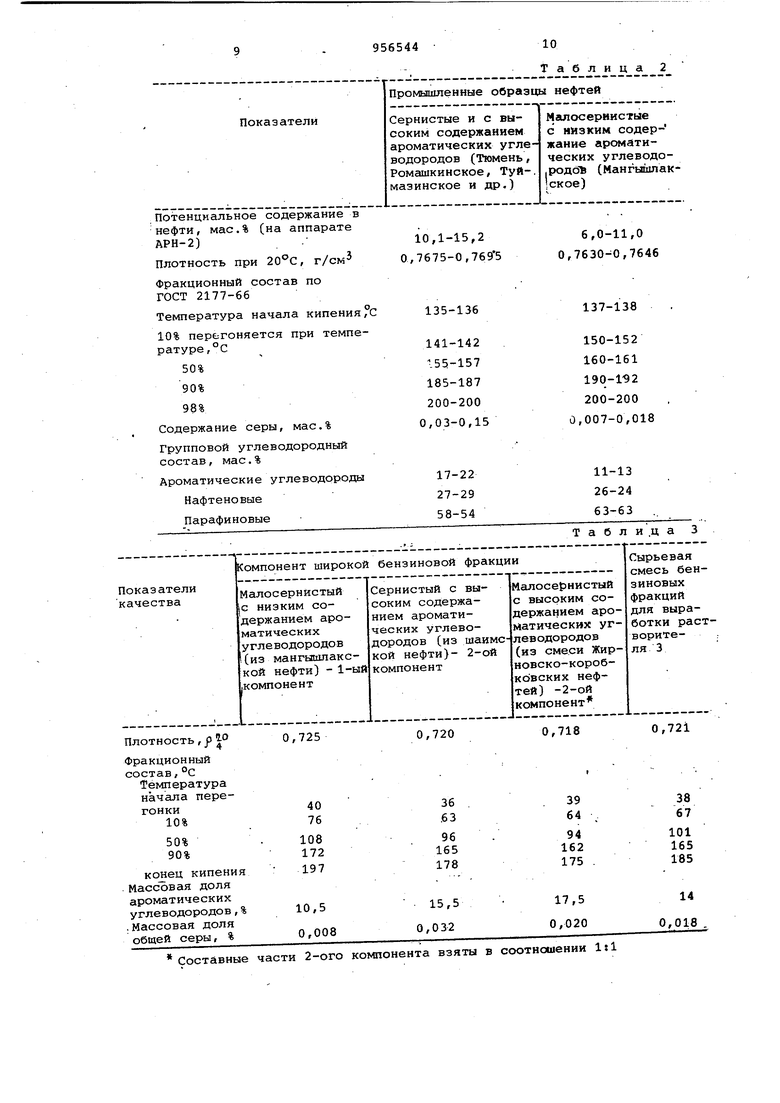

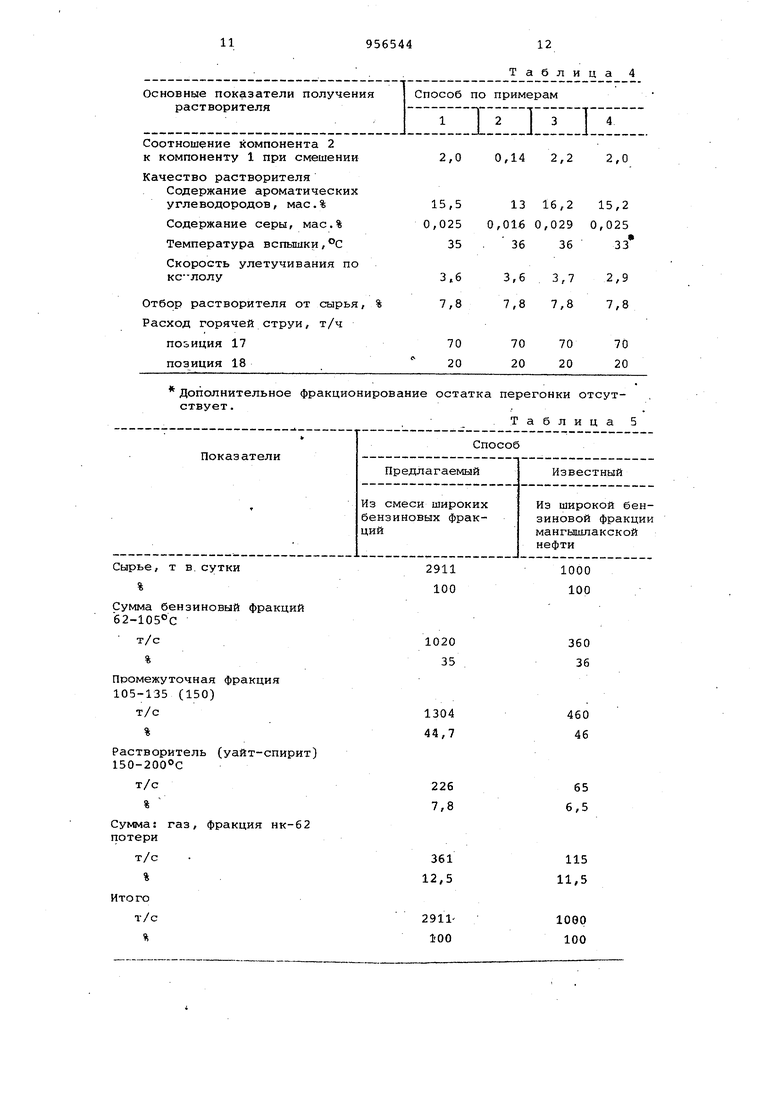

Основными требованиями, предъявляемыми к растворителю, являются содержание ароматических углеводородов не более 16%, серы не более 0,025% и испаряемость по ксилолу в пределах 3-4,5. Эти показатели являются наиболее уязвимыми. Технические условия на показатели качест-. на растворителя (Уайт-спирита) ГОСТ 3134-78 представлены в табл. 1.

Известен способ получения углево дородного растворителя из прямогонных лигроиновых фракций, содержащих ароматические углеводороды выше 16 мас.% с последующей деароматизацией фракции 1.

Недостатком известного способа является эначительное усложнение технологии растворителя и его удорожанием, так как способ требует регенерации адсорбентов в потоке смеси водяного пара и азота. Наиболее близким к изобретению по технической сущности и достигаемому эффекту является способ получения углеводородного растворителя путем перегонки бензиновой фракции

10 с началом кипения 25-50°С и концом кипения 170-200С, содержащей серу 0,002-0,016 мас.%, на легкие бензиновые фракции и кубовыйостаток с последующей отпаркой остатка в рибой5 лере и получением ли роиновой фракции - углеводородного растворителя с началом кипения 135-160°С и концом кипения 170-200°С. Широкую беизиновую фракцию получают прямой перегонкой

20 нефти или смеси нефтей. Блок перегонки состоит из трех ректификационных колонн, оборудованных подводом тепла, горячей струей внизу и острым орошением вверху. Последовательно

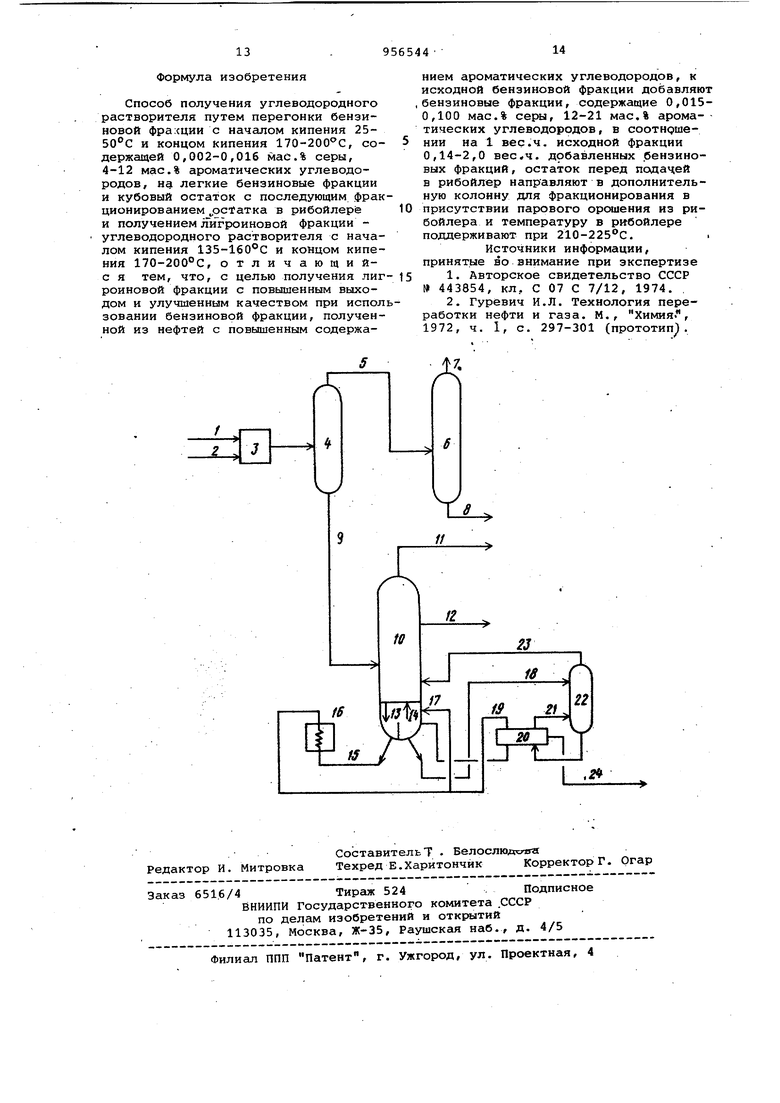

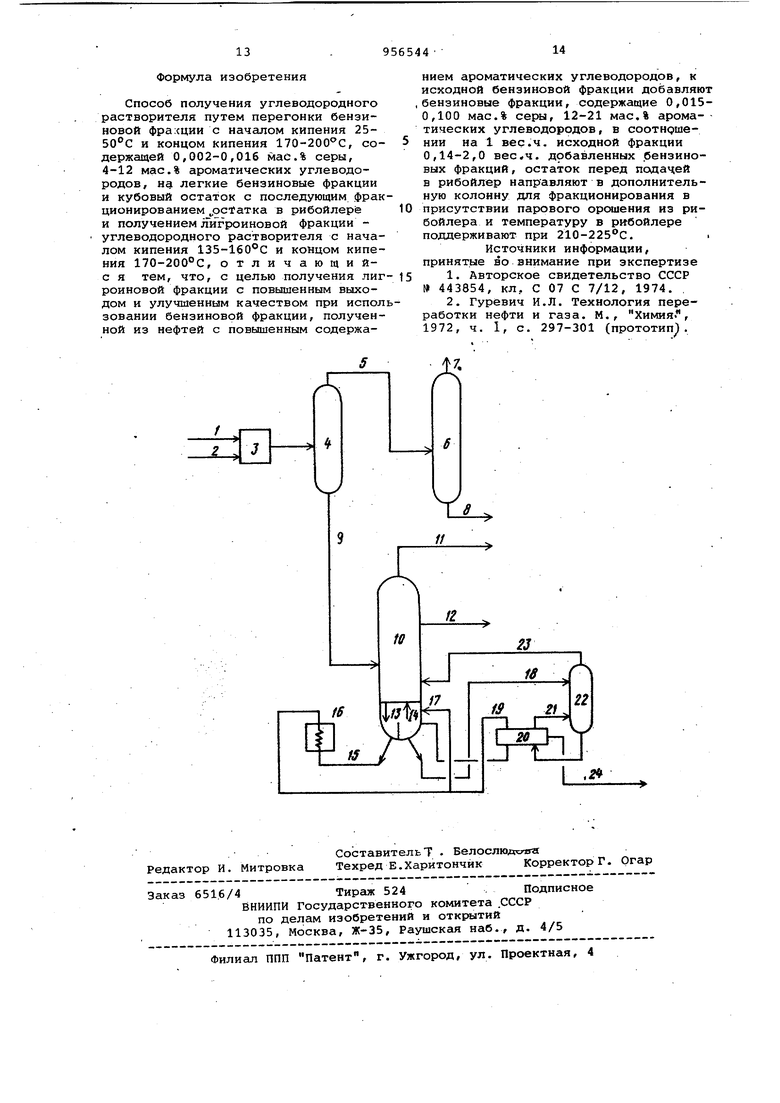

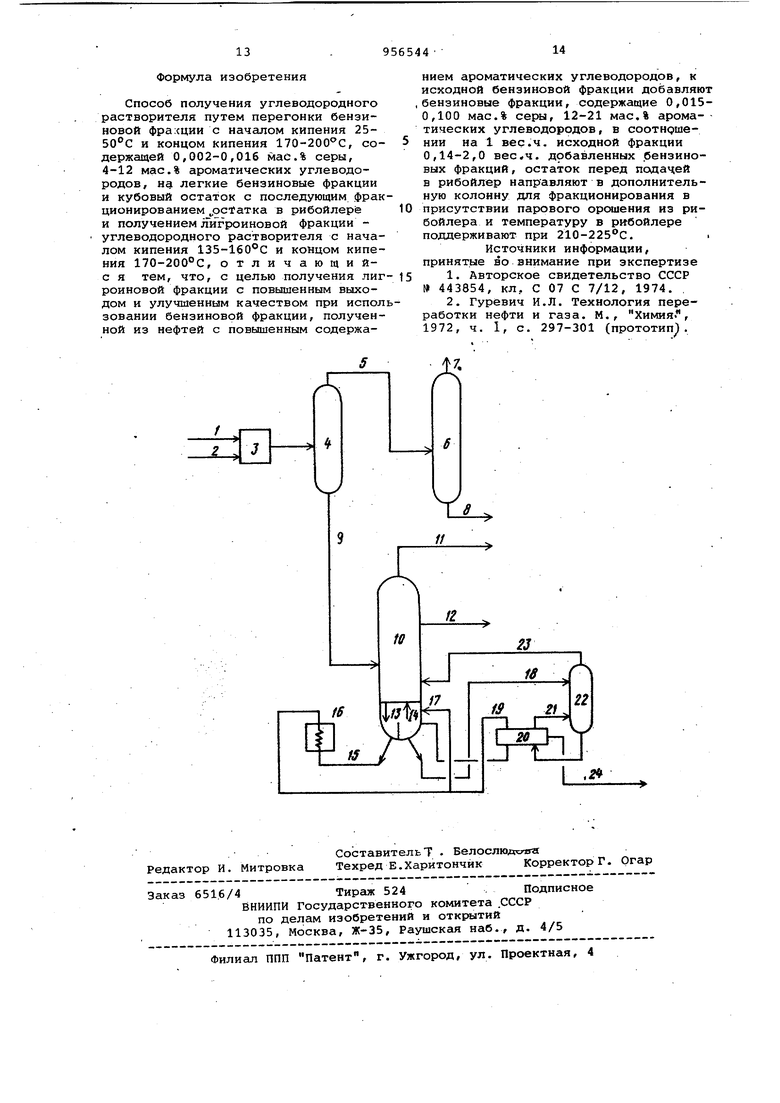

25 в колоннах из широкой бензиновой фракции выделяют узкие бензиновые фракции начало кипения - 62°Ct 62i05°Ct 105-135 (160«е) и кубовый остаток - лигроиновую фракцию (раст30 Боритель) 135 (160°С) - 170 (,200С)23 Однако при использовании сернистых нефтей с содержанием серы более 0,03 мас.% получают растворитель с содержанием серы более 0,025 мас.%, .не соответствующим ГОСТу 3134-78 При, использовании нефтей, содержащих аро матические углеводороды более 16 мае.%, лигроиновые фракции.не соот ветствуют ГОСТу 3134-78 по содержани ароматических углеводородов (более 16 мас.%). Выход растворителя .(лигроиновой фракции) в расчете на исход ное сырье всего 6,5 мас.%. Кроме того, показатели испаряемости по ксилолу и температуре вспышки раство рителя 3,2 и , соответственно, Попытки получить растворитель в соответствии с нормами по содержанию серы и ароматики путем переработки смеси нефти с равным содержанием в керосиновых фракциях серы и ароматики практически к положительным результатам не приводят в связи со сложностью регулирования соотношения нефтей и перерабатываемо смеси, а также возможностью в этом случае получить все другие нефтепродукты (авиакеросины, дизтопливо и то почные мазуты)требуемых качеств. Целью изобретения является получение лигроиновой фракции с повышенным выходом и улучшенным качеством при использовании бензиновой фракции полученной из нефтей с, повышенным содержанием ароматических углеводородов. Указанная цель достигается тем, что согласно способу получения углеводородного растворителя путем перегонки бензиновой фракции с началом кипения 25-50°С и концом кипения 170 200°С, содержащей 0,002-0,016 мас.% серы, 4-12 мас.% ароматических углеводородов, на легкие бензиновые фрак ции и кубовый остаток с последующим фракционированием остатка в рибойлере и получением лигроиновой фракции углеводородного растворителя с началом кипения 135-160°С и концом кипения 170-200°С к исходнрй бензиново фракции добавляют бензиновые фракции содержащие 0,015-0,100 мас.% серы, 12-21 мас.% ароматических углеводоро дов в соотношении На 1 вес.ч. исходной фракции 0,14-2,0 вес.ч. добавлен ных бензиновых фракций, остаток пер подачей в рибойлер направляют в допо нительную колонну для фракционирования в- присутствии парового орошения из рибойлера и температуру в рибойлере поддерживают при 21Э-225°С. Преимущество предложенного способ заключается в получении лигроиновой фракции повышенного качества и с бол шим выходом. Содержание серы в лигро новой фракции - целевом продукте уменьшается до 0,016-0,025 мас.%, а содержание ароматических углеводороов до 13,0-16,2 мас.% при использовании широкой фракции бензина, полуенной из сернистых нефтей с высоким содержанием серы и ароматики. Выход растворителя от сырья увелиивается до 7,8 мас.% (против 6,5 мас.% по прототипу). Дополнительное фракционирование статка перед подачей его в рибойлер беспечивает достижение более четкого выделения растворителя из бензиновой фракции. При снижении температуры в ибойлере ниже 210°С, например до 208°С, четкость выделения растворитея ухудшается, скорость улетучивания по ксилолу ниже нормы (2,9), снижен отбор растворителя от сырья до 6,9%. Повышение температуры в рибойлее выше 225°С, например до 227°С, не влияет на качество получаемого астворителя. Показатели испаряемости по ксилолу и температура вспышки растворителя по сравнению с растворителем, полученным по Способу-прототипу, повысились до 3,6 и Зб-С, соответственно (против 3,2 и 33°С для прототипа), что свидетельствует об улучшении качества получаемого растворителя. На чертеже представлена схема, поясняющая .осуществление предложенного способа. Потоки широких бензиновых фракций по линии 1 с началом кипения 25-50°С и концом кипения 170-200 0, содержащих 0,,016 мас.% серы, 4-12 мас.% ароматических углеводородов, с установок АВТ, перерабатывающих соответственно высокопарафинистые (парафинистые) малосернистые нефти, например месторождений Мангышлакского, Ставропольского ,Дагестанского, Туркмении и других,в лигроиновых фракциях 135°(160)-170 (200°С), в которых содержится серы 0,07-0,018 мас.% и ароматических углеводородов 10 14 мас.% - 1-ый компонент (может быть l+n компонентов) и-потоки широких бензиновых фракций по линии 2 с началом кипения 25-50°С и концом кипения 170-200°С, содержащих 0,0150,1 мас.% серы, 12-21 мас.% ароматических углеводородов, с установок АВТ, перерабатывающих парафинистые (малопарафинистые) сернистые(малосернистые)нефти, например Месторождений Западной Сибири (Самотлорское,Тюменс- . кое и др.), Волжско-Уральского района (Ромашкинского, Туймазинского, Прикамского, Мухановского, КинельсКого и других), в лигроиновых фракциях которых содержится 0,03-0,15 мас.% серы и 15-22 мас.% ароматических углеводородов - 2-ой компонент (может быть 1+п компонентов), направляют для смешения в промежуточную емкость 3, при этом соотношение смешиваемых компонентов 1 и 2 выдерживают в пределах}1:0,14-2,0.В табл.2представлены показатели качества углеводородной лигроиновой фракции (140200° С) , Е.лделенной из широкого ассортимента нефти в лабораторных условиях

Указанное соотношение определяется получением товарного растворителя в соответствии с требованиями ГОСТа (см. табл. 1) по содержанию серы и аромат1 ческих углеводородов и определено на основании лабораторных исследований лигроиновых фракций, выделенных из 19 образцовнефтесмесей и нефтей различных месторождений, имеющих в настоящее время и на перспективу крупнотоннажное значение по добыче и переработке. Смесь бензиновых фракций в указанном соотношении в количестве 500-3000 т в сут ки с температурой 120-135°Снаправляют в первую ректификационнуюКОЛОННУ. 4, откуда при 105-108°С и давлении 2,1-2,5 атм бензиновую фракцию по линии -вывода 5 направляют во вторую ректификационную колонну 6, в которой сверху при 69-70°С и давлении 3,33,5 атм получают первую легкую бензиновую фракцию 25(50) - 62с по линии 7, а снизу при 119-126°С - вторую легкую бензиновую фракцию 62-80(85°С) по линии 8. С низа первой ректификационной колонны 4 концентрат сырья производства растворителя фракции 80(85°С) - 170 (200°С) по линии 9 при 169-174°С направляют на фракционировку в третью (основную) ректификационную колонну 10, где сверху по линии вывода 11 при 112118°С и давлении 0,5-0,6 атм направляют третью легкую бензиновую фракцию 80(85) - 105°С для смешения с двумя легкими бензиновыми фракциями, отводимыми по линиям 7 и 8. Общее количество легкой бензиновой фракции 25(50) - 105°С 21-44 мас.%. (1001200 т/с).

С боку колонны 10 отбирают промежуточную фракцию 105-140(150°С) по линии 12 в количестве 43-45 мас.% (220-1350 т/с), которая может быть использована как сырье ароматического (ксилольного) риформинга. С нижней тарелки флегму по линии 13 после обработки ее в колонне 10 паровым орошением по линии 14 направляют в количестве 76-93 т в час по линии вывода 15 в печь 16 для нагрева как горячую струю (теплоноситель), котоую одним потоком по линии 17 при 204-210С подают под нижнюю тарелку колонны 10 для создания в ней парового орошения и нагрева остатка перетонки, отводимого по линии 18, а второй поток горячей струи по линии 19 с температурой 220-230С направяют в рибойлер 20 для создания парового орошения по линии 21, после

которого возвращают в колонну 10.После отделения паров от потоков горячей струи полученную флегму - остаток перегонки по линии 18 при 192-200°С перед подачей его -в рибойлер надравляют на дополнительное фракционирование на верх дополнительной отгонной секции колонны 22 и затем в .рибойлер. В колонне 22 под влиянием парового орошения из рибойлера идет концент0рация целевых фракций в стекающей флегме. Паровое орошение по линии 21 направляют из рибойлера в низ колонны, -а сверху по линии 23 с температурой 185- 188°С - в колонну 10. Дополнительное фракционирование остатка

5 перегонки завершают в рибойлере от паркой при 210-225°С. С низа рибойлера в количестве 5,9-6,5 мас.% . (40-188 т/с) по линии вывода 24 получают товарный растворитель (Уайт-спи0рит) .

Пример 1. Для получения углеводородного растворителя используют смесь широких бензиновых- фракций (1 и 2) , характеристика которых .и

5 полученной смеси (3) представлена в табл. 3. Смесь бензиновых фракций (компоненты 1 и 2) в весовом соотношении 2:1 в количестве 2911 т/с температурой 135°С направляют в первую

0 ректификационную колонну 4, откуда при 107°С и давлении 2,5ати бензиновую фракцию по линии вывода 5 направляют с температурой 83°С во вторую ректификационную колонну 6,

5 в которой сверху при 69°С и давлении 3,3 ати получают первую легкую бензиновую фракцию, выкипающую при 3963°С, а снизу при 126°С - вторую легкую бензиновую фракцию (с началом кипения 62°С, 10% перегоняется при

0 65°С, 50% перегоняется при , 90% перегоняется при 82°С, конец кипения 85°С). С низа первой ректификационной колонны 4 концентрат

5 СЫРЬЯ производства растворителя фракцию ВЗРс -189°Спри 171°С направляют (138 мЗ/ч) на фракционировку в начале в.третью (основную) ректификационную колонну 10, где сверху по линии вывода 11 при 115°С и

0 давлении 0,56 ати направляют третью легкую бензиновую фракцию (с началом кипения 82°С, 10% перегоняется при 87°С, 50% перегоняется при 92°С, 90% перегоняется при 101°С, с концом

5 ципения ) для смешения с двумя другими легкими бензиновыми фракциями , выводимыми по линиям 7 и 8. Общее количество бензиновых фракций (63105°С) 1020 т/с. С боку колонны 10

0 отбирают промежуточную фракцию с началом кипения и концом кипения 144°С по линии 12 в количестве 1304 т/с, которая используется как сырье ароматического (ксилольного)

5 риформинга. С нижней тарелки флегму

направляют в количестве 90 т/ч в печь 16 для нагрева как горячую струю (теплоноситель), которую одним потоком по линии 17 в количестве 70 т/ч при температуре после печи подают в нижнюю тарелку колонны 10 на стадию фракционирования, а второй поток горячей струи в количестве 20 т/ч с температурой направляют в рибойлер 20. После отделения паров от потков горячей струи и образования парового орошения полученную флегму - остаток перегонки по линии 18 при направляют на дополнительное фракционирование на верх четвертой (стриппинг) колонны 22 и в рибойлер 20, в котором при 210°С завершают отпарку. .Второепаровое орошение направляют от рибойлера в низ колонны. С низа рибойлера в количестве 226 т/с получают товарный растворитель.

П р и и е р 2. Берут широкие бензиновые фракции ансшогично примеру 1 и смешивают компонент 1 по отношению к компоненту 2 в весовом соотношении соответственно ,14. Температурный режим и производительность установки получения растворителя аналогичны примеру 1, только температуру в,рибойлере поддерживают при 225°С. Растворитель получают по- содержанию серы и ароматики лучшего качества.

Пример 3. Берут широкие бензиновые фракции аналогично примерам 1 и 2, и смешивают компонент 2 по отношению к компоненту 1 в весово соотношении соответственно 2,2:. Растворитель получают по содержанию серы (0,029%) и содержанию ароматических угле вод ородов (16,2%) - выше нормы.

Пример 4 (сравнительный). Берут широкие бензиновые фракции аналогично примеру 1 и смешивают их в соответствии с примером 1. Остаток перегонки 19, минуя дополнительное фракционирование, направляют для от парки только в рибойлер 22. fiacTBOритель получают по температуре вспышки на нижнем пределе (33°С) и скорости улетучивания по ксилолу ниже требования (2,9). Результаты экспериментов, проведенных на установке с изменением соотношения компонентов в сырьевой смеси приведены в. табл. 4;

Сравнительные данные по материальному балансу у известного и предложенного способов представлейы в табл. 5.

Таким образом, обеспечение заданных параметров: соотношения смешиваемых широких бензиновых фракций и дополнительное фракционирование обеспечивает получение растворителя лигроиновой фракции, соответствующе;го требованию к углеводородному раст,ворителю по ГОСТу 3134-78.

Т а

лица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ комплексной добычи и переработки матричной нефти | 2018 |

|

RU2731216C2 |

| СПОСОБ ПОЛУЧЕНИЯ УАЙТ-СПИРИТА ИЗ НЕФТЯНЫХ ДИСТИЛЛЯТОВ С ВЫСОКИМ СОДЕРЖАНИЕМ СЕРНИСТЫХ СОЕДИНЕНИЙ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОВ | 2003 |

|

RU2241735C1 |

| СПОСОБ И УСТАНОВКА СТАБИЛИЗАЦИИ НЕСТАБИЛЬНОГО ГАЗОКОНДЕНСАТА В СМЕСИ С НЕФТЬЮ | 2013 |

|

RU2546668C1 |

| Способ переработки газового конденсата | 1984 |

|

SU1182062A1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗОВ В ПРОЦЕССЕ КАТАЛИТИЧЕСКОГО КРЕКИНГА БЕНЗИНОВОГО НАПРАВЛЕНИЯ | 2012 |

|

RU2479620C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ | 2019 |

|

RU2702134C1 |

| СПОСОБ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2020 |

|

RU2748456C1 |

| ГИБКАЯ ГИДРОПЕРЕРАБОТКА ПРОДУКТОВ ГИДРОКРЕКИНГА СО ВЗВЕШЕННЫМ СЛОЕМ | 2017 |

|

RU2718540C1 |

| СПОСОБ ГИДРООБЕССЕРИВАНИЯ БЕНЗИНОВОЙ ФРАКЦИИ КАТАЛИТИЧЕСКОГО КРЕКИНГА | 2001 |

|

RU2206601C2 |

| КОМБИНИРОВАНИЕ ГИДРОКРЕКИНГА И ДЕАСФАЛЬТИЗАЦИИ РАСТВОРИТЕЛЕМ КУБОВОГО ОСТАТКА | 2014 |

|

RU2656273C2 |

10 Плотность, Р4 не более

Фракционнйй состав,°С

Температура начала перегонки, не выше

10% отгона

90% отгона

до 200°С перегоняется, % не

Остаток в колбе, % не более

Температура вспышки, в закрыто тигле,с, не ниже

Летучесть по ксилолу Анилиновая точка,

Массовая доля ароматических

углеводородов, % не более

Массовая доля общей серы, % не

Показатели

Потенциальное содержание в нефти, мас.% (на аппарате АРН-2)

Плотность при , г/см

Фракционный состав по ГОСТ 2177-66

Плотность,р Y

фракционный

состав,°С Температура начала пере Составные части 2-ого компонента взяты в соотношении 1:1

Таблица 2

Промышленные образцы нефтей

Сернистые и с высоким содержанием ароматических углеводородов (Тюмень, Ромашкинское, Туй-, мазинское и др.)

6,0-11,0

10,1-15,2 0,7675-0, 0,,7646

0,721

0,718

0,720

11

Соотношение компонента 2 к компоненту 1 при смешении

Качество растворителя

Содержание ароматических

Дополнительное фракционирование остатка перегонки отсутствует.

Сумма бензиновый фракций 62-105°С

т/с %

Промежуточная фракция 105-135 (150) т/с

%

Растворитель (уайт-спирит 150-200°С

т/с

газ, фракция нк-62

12

956544 Таблица

2,0 0,14 2,2

2,0

Таблица 5

360 36

460 46

65 6,5

115 11,5

1080 100

Формула изобретения

Способ получения углеводородного растворителя путем перегонки бензиновой фра:{ции с началом кипения 25БО С и концом кипения 170-200 С, содержащей 0,002-0,016 мас.% серы, 4-12 мас.% ароматических углеводородов, Hgi легкие бензиновые фракции и кубовый остаток с последующим фракционированием „остатка в рибойлере и получением лигроиновой фракции углеводородного растворителя с началом кипения 135-160°С и концом кипения 170-200°С, отличающийс я тем, что, с целью получения лигроиновой фракции с повышенным выходом и улучшенным качеством при использовании бензиновой фракции, полученной из нефтей с повышенным содержанием ароматических углеводородов, к исходной бензиновой фракции добавляю бензиновые фракции, содержащие 0,0150,100 мас.% серы, 12-21 мас.% ароматических углеводородов, в соотнрщении на 1 вес.ч. исходной фракции 0,14-2,0 вес «ч. добавленных .бензиновых фракций, остаток перед подачей в рибойлер направляют в дополнительную колонну для фракционирования в присутствии парового орошения из рибойлера и температуру в рибойлере поддерживают при 210-225С.

Источники информации, принятые во внимание при экспертизе

Л

Авторы

Даты

1982-09-07—Публикация

1980-10-17—Подача