(54) СПОСОБ ПОЛУЧЕНИЯ ПРОТИВОИЗНОСНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ

Изобретение относится к получению многофункциональных присадок к смазочным мастам на основе алкил,фенолсульфокислот.;

Известен способ получения противоизностной присадки к смазочным маслам путем сульфирования алкилфенола, где алкил - радикал С,, олеумом при 35-4р С, нейтрализации сульфированного алкилфенола гидратом окиси бария при 25-30®С с последующим нагреванием до 110°С 1.

К недостаткам известного способа относят, использование такого агрессивного агента как олеум, проведение нагревания при относительно высоких температурах.

Наиболее близким к предлагаемому по технической сущности и достигаемому зффекту является способ получения противоизносной присадки к смазочным маслам путем взаимодействия производного алкилфенола, где алкил - радикал Cg- , в качестве .которого используют продукт алкилфе)нолформальдёгидной конденсации, с гидратом окиси щелочноземельного металла или его галогенидом при 110 - 120°С в течение 3 - 4 ч с последующей сушкой при 120 - U23.

К недостаткам этого способа относят получение присадки с относительно низкой протцвоизносностью. Так присадка, полученная известным способом, снижает диаметр пятна износа sMpTopHpro масла от 0,91- 1,0 до 0,48 - 0,50.

Целью изобретения является получение присадки с повышенной противо10износностью.,

Поставленная цель достигается тем, что согласно способу получения противоизносной присадки к смазочным маслам путем взаимодействия производ15ного алкилфенола, где алкил - радикал Су , в качестве которого используют оксиалкилбензилсульфокислоту, с гидратом окиси щелочноземельного металла или его галогенидом при

20

60 - 70°С 5 - б ч,

в качестве производного алкилфенола используют оксиапкилбензилсульфокислоту и проводят взаимодействие при 60 - 70С в течение 5 - 6 ч.

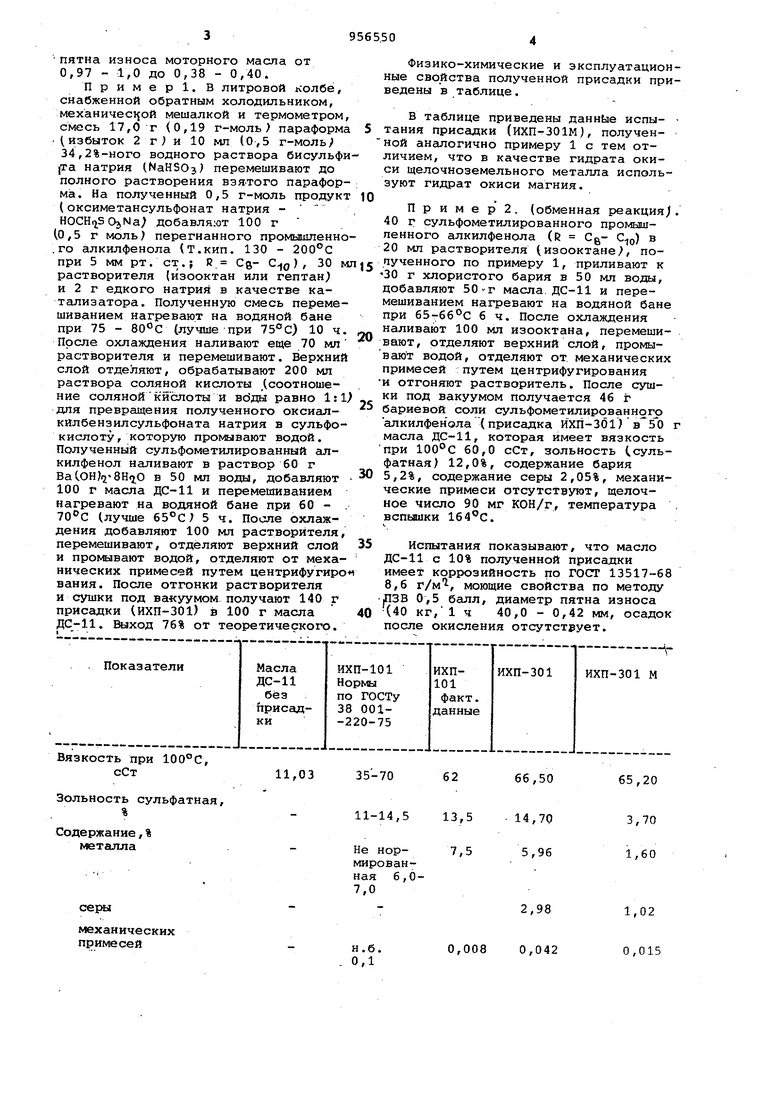

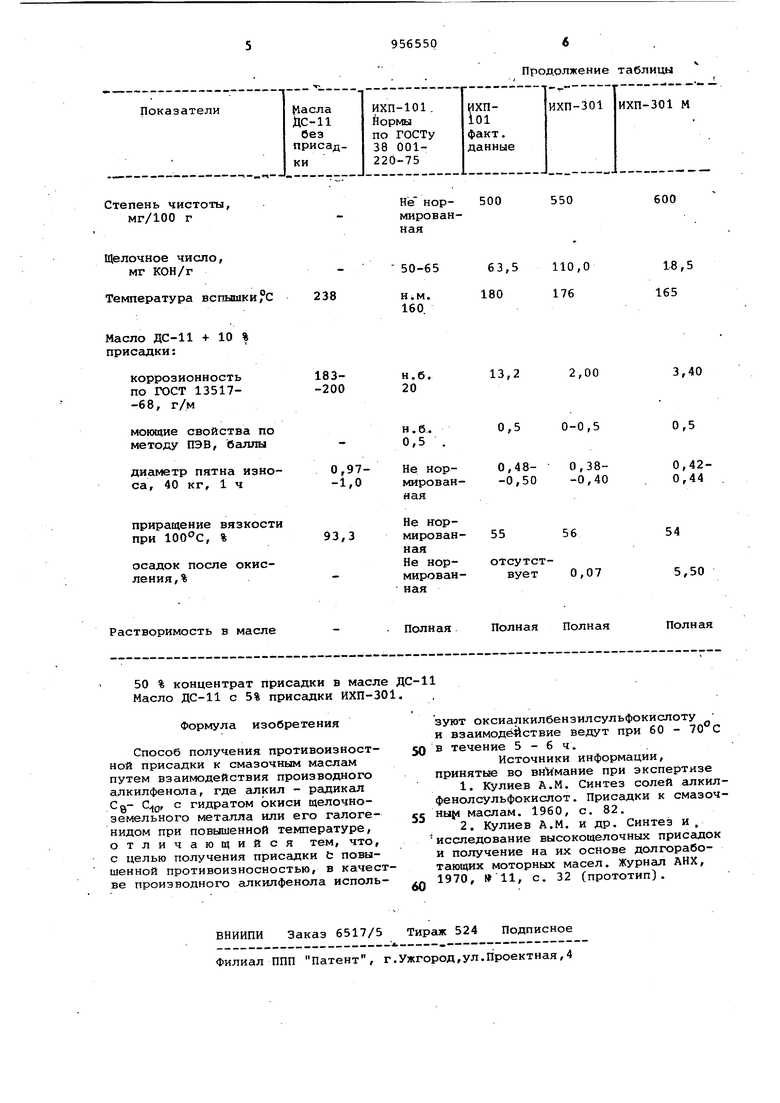

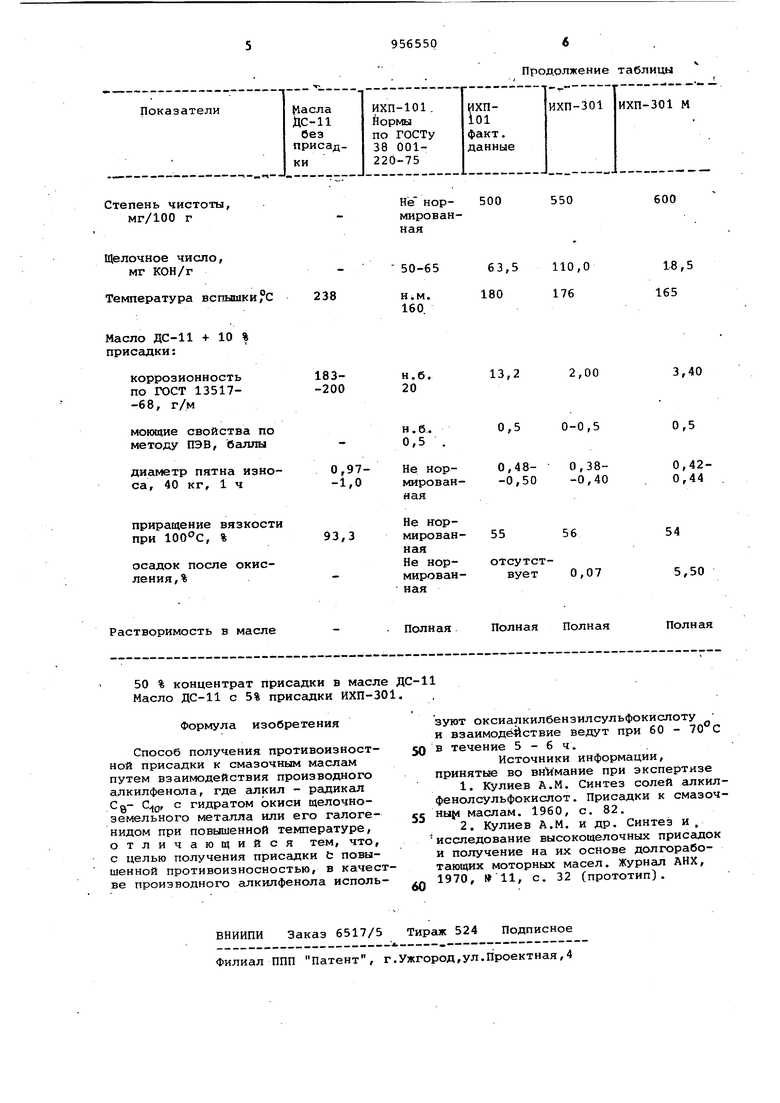

25 Предлагаекый способ по сравнению с известным, позволяет получить при-. садку к смазочным маслам, обладающую повышенной противоизносностью. Так, присадка, полученная по предлагаемому способу, снижает диаметр пятна износа моторного масла от 0,97 - 1,0 до 0,38 - 0,40. Пример, В литровой колбе, снабженной обратным холодильником, механичес1 ой мешалкой и термометром смесь 17,0 г 0,19 г-моль параформа .(избыток 2 г и 10 мл (0,5 г-моль 34,2%-ного водного раствора бисульфи |Та натрия (NaHSOj) перемешивают до полного растворения парафор ма. На полученный 0,5 г-моль продукт (оксиметансульфонат натрия - HOCHciSOjNa; добавля;от 100 г (0,5 г моль) перегнанного промышленно .го алкилфенола (Т.кип. 130 - при 5 мм рт. ст.; R. GS- ), 30 м растворителя (изооктан или гептан) и 2 г едкого натрия в качестве катализатора. Полученную смесь перемешиванием нагревают на водяной бане при 75 - 80°С (лучше при 75С) 10 ч После охлаждения наливают еще 70 мл раст зорителя и перемешивают. Верхний слой отделяют, обрабатывают 200 мл раствора соляной кислоты (соотношение солянойкйсло ты и вс)ды равно 1:1 для превращения полученного оксиаЛкйлбензилсульфоната натрия в сульфокислоту, которую промывают водой. Полученный сульфометилированный алкилфенол наливают в раствор 60 г BatOHj BH O в 50 мл волы, добавляют 100 г масла ДС-11 и перемешиванием нагревают на водяной бане при 60 (лучше 65°С) 5 ч. После охлаждения добавляют 100 мл растворителя перемешивают, отделяют верхний слой и промывают водой, отделяют от механических примесей путем центрифугиро вания. После отгонки растворителя и сушки под вакуумом получают 140 г присадки (ИХП-301) в 100 г масла ДС-11. Выход 76% от теоретического. Физико-химические и эксплуатационные свойства полученной присадки приведены в таблице. В таблице приведены даннУе испы- тания присадки (ихп-г301М), полученной аналогично примеру 1 с тем отличием, что в качестве гидрата окиси щелочноземельного металла используют гидрат окиси магния. П р и м е р 2, (обменная реакция). 40 г сульфометилированного промышленного алкилфенола (R Cg- ) в 20 мл растворителя (изооктане), попученного по примеру 1, приливают к 30 г хлористого бария в 50 мл воды, добавляют масла. ДС-11 и перемешиванием нагревают на водяной бане при б5-бб°С б ч. После охлаждения наливают 100 мл изооктана, перемешивают, отделяют верхний слой, промывают водой, отделяют от механических примесей путем центрифугирования и отгоняют растворитель. После сушки под вакуумом получается 46 г бариевой соли сульфометилированного алкилфенола (присадка ИХП-Зб1) в 50 г масла ДС-11, которая имеет вязкость при 60,0 сСт, зольность (.сульфатная) 12,0%, содержание бария 5,2%, содержание серы 2,05%, механические примеси отсутствуют, щелочное число 90 мг КОН/г, температура вспьиаки 164С. Испытания показывают, что масло ДС-11 с 10% полученной присадки имеет коррозийность по ГОСТ 13517-68 8,6 г/м, моющие свойства по методу ЛЗВ 0,5 балл, диаметр пятна износа (40 кг, 1ч 40,0-0,42 мм, осадок после окисления отсутствует.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения многофункциональной присадки к смазочным маслам | 1990 |

|

SU1817789A3 |

| Способ получения многофункциональной присадки к смазочным маслам | 1984 |

|

SU1245569A1 |

| Способ получения многофункциональной присадки к моторным маслам | 1984 |

|

SU1174466A1 |

| Способ получения многофункциональной присадки к смазочным маслам | 1986 |

|

SU1377285A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2000 |

|

RU2186833C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЩЕЛОЧНОЙ МОДИФИЦИРОВАННОЙ СУЛЬФОНАТНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 2002 |

|

RU2244734C2 |

| Способ получения противоизносной присадки к смазочным маслам | 1987 |

|

SU1518339A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ | 1970 |

|

SU259308A1 |

| Способ получения многофункциональной присадки к смазочным маслам | 1990 |

|

SU1754770A1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ АЛКИЛФЕНОЛЬНОЙ ПРИСАДКИ К СМАЗОЧНЫМ МАСЛАМ | 1973 |

|

SU367129A1 |

Вязкость при 100° сСт Зольность сульфат % Содержание,% металла механических примесей 35-706266,50 11-14,513,5 14,70 Не нор-7,5 5,96 мированная 6,6н.б.0,008 0,042

Продолжение таблицы

Авторы

Даты

1982-09-07—Публикация

1980-08-12—Подача