Изобретение относится к металлургии, конкретнее, к выплавке стали в конвертере с комбинированной продувкой.

Наиболее близким по технической сущности является способ выплавки стали в конвертере, включающий продувку расплава кислородом сверху через фурму и нейтральным газом снизу через донные фурмы в течение всей плавки, подачу в расплав шлакообразующих добавок и охладителей, определение химического состава расплава, присадку при заданном содержании углерода в расплаве углеродсодержащего материала с одновременным увеличением расхода нейтрального газа через донные фурмы, слив расплава в разливочный ковш и подачу в него раскислителей.

Углерод содержащие марганецсодержащие материалы вводят в металл по ходу продувки при содержании углерода 0,2-0,5%. Одновременно расход дутья снизу устанавливают в пределах 40-60% от общего расхода дутья с последующим его увеличением до 70-90% при достижении содержания углерода 0,05-0,1% и поддержанием этого расхода до конца продувки. (См. авт. свид. СССР N 1125257, кл. С 21 С 5/28, 1983).

Недостатком известного способа является неудовлетворительное качество выплавляемой стали. Это объясняется тем, что процесс донной продувки нейтральным газом производят в течение всего периода продувки кислородом сверху. Отсутствие подачи нейтрального газа, вводимого в расплав через донные фурмы после окончания продувки кислородом сверху, не обеспечивает рафинирование металла от растворенного в нем кислорода. В этом случае в расплаве остается значительное количество растворенного кислорода, что приводит к увеличению содержания в металле неметаллических включений, а также к необходимости увеличения расхода раскислителей. Отсутствие подачи нейтрального газа в расплав после окончания верхней продувки кислородом не обеспечивает рафинирование расплава от кислорода посредством его удаления в виде окиси углерода СО.

Технический эффект при использовании изобретения заключается в снижении загрязненности стали кислородом и неметаллическими включениями, а также в уменьшении расхода раскислителей.

Указанный технический эффект достигают тем, что способ выплавки стали в конвертере включает продувку расплава кислородом сверху через фурму и нейтральным газом снизу через донные фурмы в течение всей плавки, подачу в расплав шлакообразующих добавок и охладителей, определение химсостава расплава, присадку при заданном содержании углерода в расплаве углеродсодержащего материала с одновременным увеличением расхода нейтрального газа через донные фурмы.

При достижении в расплаве заданного содержания углерода при его выпуске из конвертера прекращают продувку кислородом сверху и присаживают углеродсодержащий материал в количестве 0,005-0,200% от массы расплава в конвертере. После этого в течение 1,5-10,0 мин через донные фурмы подают нейтральный газ с увеличенным его расходом, определяемом по зависимости:

V= (0,5-4,0)˙(0,1/С-0,2), где V - расход подаваемого нейтрального газа, м3/т расплава,

С - содержание углерода в расплаве после окончания продувки, м3/т расплава,

0,5-4,0 - эмпирический коэффициент, учитывающий закономерности удаления из расплава окиси углерода пузырьками нейтрального газа, м3/т расплава,

0,1 - эмпирический коэффициент, учитывающий закономерности распределения углеродсодержащего материала в расплаве, %.

0,2 - эмпирический коэффициент, учитывающий закономерности образования окиси углерода в расплаве.

Кроме того, в качестве углеродсодержащего материала используют кокс.

Уменьшение загрязненности стали повышенным содержанием кислорода будет происходить вследствие одновременной подачи в расплав после окончания его продувки кислородом сверху углеродсодержащего материала в сочетании с повышенным расходом нейтрального газа через донные фурмы в оптимальных объемах и в течение необходимого времени.

Уменьшение содержания в стали неметаллических включений будет происходить вследствие снижения в расплаве растворенного кислорода. В этих условиях уменьшается количество образующихся при раскислении оксидов.

Уменьшение необходимого расхода раскислителей будет происходить вследствие снижения содержания в расплаве растворенного кислорода.

Диапазон расхода углеродсодержащего материала в пределах 0,005-0,200% от массы расплава объясняется закономерностями образования окиси углерода. При меньших значениях снижается интенсивность образования окиси углерода и, тем самым, снижается интенсивность удаления кислорода из расплава. При больших значениях в стали будет содержаться углерода сверх допустимых пределов.

Указанный диапазон устанавливают в обратной пропорциональной зависимости от содержания в выплавляемой стали углерода, а также от массы расплава.

Диапазон времени продувки расплава инертным газом через донные фурмы после окончания кислородной продувки в пределах 1,5-10,0 мин объясняется закономерностями образования окиси углерода и ее удаления из расплава. При меньших значениях не будет происходить удаление окиси углерода из расплава в необходимых количествах. Кроме того, при меньших значениях невозможно подать в расплав необходимое количество нейтрального газа через существующие конструкции донных фурм. При больших значениях увеличивается перерасход нейтрального газа, увеличивается длительность процесса выплавки стали, снижается производительность конвертера, происходит переохлаждение расплава.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от содержания в выплавляемой стали углерода, а также от массы расплава.

Диапазон значений эмпирического коэффициента в пределах (0,5-4,0) объясняется закономерностями удаления кислорода из расплава. При меньших значениях объем подаваемого газа будет недостаточным для удаления из расплава необходимого количества окиси углерода. При больших значениях будет происходить перерасход нейтрального газа без дальнейшей интенсификации процесса удаления окиси углерода из расплава.

Указанный диапазон устанавливают в прямой пропорциональной зависимости от содержания в выплавляемой стали углерода и количества подаваемого в расплав углеродсодержащего материала.

Предлагаемый способ предпочтителен для применения при выплавке в конвертере стали с содержанием углерода при ее выпуске из конвертера в пределах 0,08-2,5%.

Анализ научно-технической и патентной литературы показывает отсутствие совпадения отличительных признаков заявляемого способа с признаками известных технических решений. На основании этого делается вывод о соответствии заявляемого технического решения критерию "изобретательский уровень".

Ниже дан вариант осуществления изобретения, не исключающий другие варианты в пределах формулы изобретения.

Способ выплавки стали в конвертере осуществляют следующим образом.

П р и м е р. В процессе выплавки стали в конвертере расплав продувают сверху через фурму с расходом 3-6 м3/т˙мин. Одновременно расплав продувают снизу через донные фурмы нейтральным газом аргоном с расходом 0,01-0,1 м3/т расплава в течение всего времени выплавки. В процессе выплавки периодически определяют в расплаве содержание углерода, а также подают шлакообразующие добавки и охладители в виде извести, окатышей, агломерата и т.д.

При достижении в расплаве заданного содержания углерода прекращают процесс продувки расплава кислородом сверху, из конвертера сливают часть шлака и подают углеродсодержащий материал кокс в количестве 0,005-0,200% от массы расплава в конвертере. Затем в расплав подают через донные фурмы нейтральный газ с увеличенным расходом в течение 1,5-10,0 мин. Расход аргона устанавливают по зависимости:

V= (0,5-4,0)˙ (0,1/С-0,2), где V - расход нейтрального газа, м3/т расплава,

С - содержание углерода в расплаве после окончания продувки кислородом, %;

0,5-4,0 - эмпирический коэффициент, учитывающий закономерности удаления из расплава окиси углерода пузырьками нейтрального газа, м3/т расплава;

0,1 - эмпирический коэффициент, учитывающий закономерности распределения углеродсодержащего материала в расплаве, %;

0,2 - эмпирический коэффициент, учитывающий закономерности образования окиси углерода в расплаве.

После окончания продувки расплава аргоном снизу сливают из конвертера расплав в сталеразливочный ковш и вводят в расплав раскислители в виде FeSi, FeMn, Al и др.

При подаче в расплав кокса и при увеличенном расходе аргона через донные фурмы после окончания продувки кислородом сверху происходит образование окиси углерода СО, которая интенсивно удаляется из расплава пузырьками нейтрального газа. Вследствие этого снижается содержание в расплаве углерода, неметаллических включений при последующем раскислении, что позволяет снизить необходимый расход раскислителей для удаления из расплава кислорода. При этом во многих случаях отпадает необходимость последующего вакуумирования стали перед ее непрерывной разливкой.

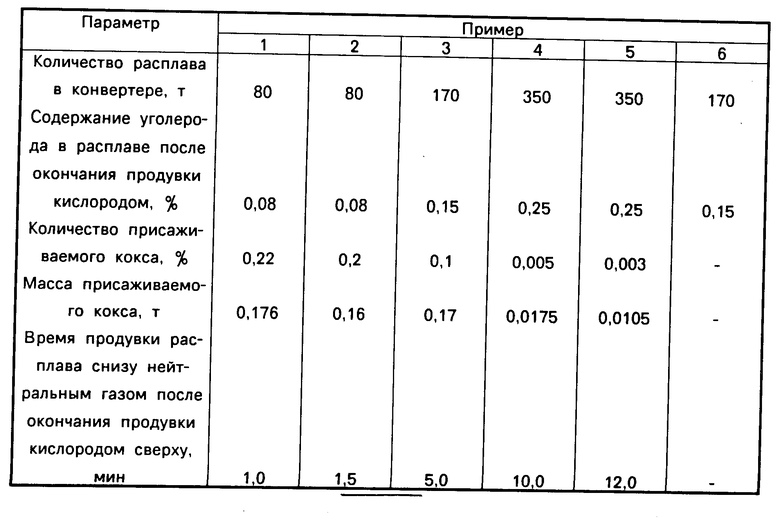

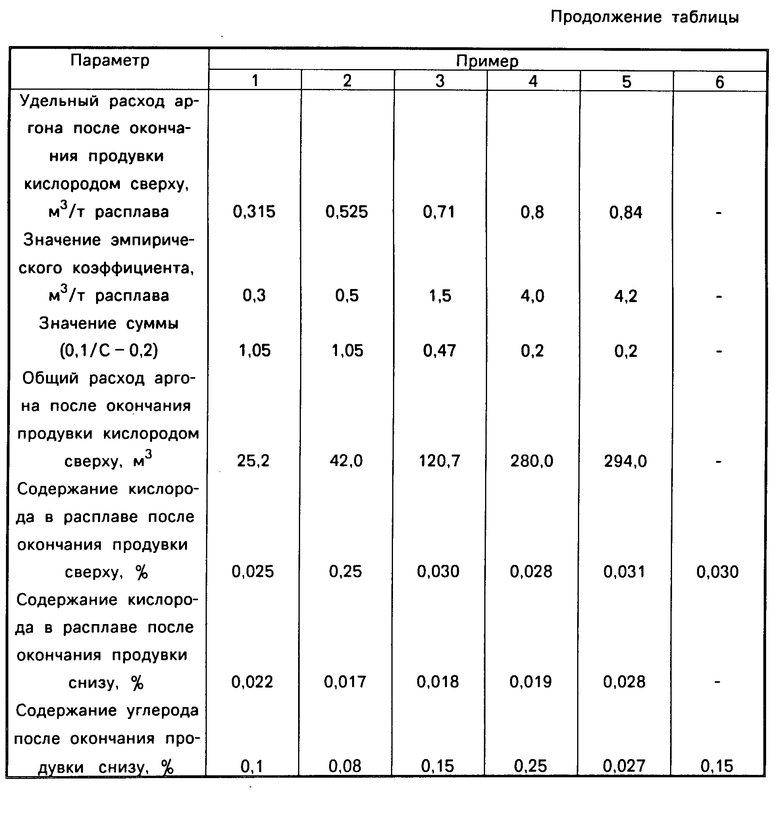

В таблице приведены примеры осуществления способа выплавки стали в конвертере с различными технологическими параметрами.

В первом примере вследствие недостаточного количества подаваемого аргона через донные фурмы и времени его продувки после окончания продувки кислородом сверху не происходит удаление кислорода из расплава в необходимом количестве. В результате в выплавляемом металле содержится кислород и неметаллические включения сверх допустимых пределов на 10-20%. Кроме того, происходит перерасход раскислителей на 5-10%, необходимых для последующего удаления из расплава кислорода. Увеличенный расход углеродсодержащего материала приводит к увеличению содержания в стали углерода сверх допустимых пределов.

В пятом примере вследствие недостаточного количества подаваемого в расплав углеродсодержащего материала снижается интенсивность образования окиси углерода и снижается интенсивность удаления кислорода из расплава. Кроме того, происходит перерасход нейтрального газа, а также удлиняется процесс обработки расплава после окончания его продувки кислородом сверху.

В шестом примере, прототипе, вследствие отсутствия подачи в расплав углеродсодержащего материала в виде кокса с одновременным увеличением расхода нейтрального газа после окончания продувки расплава кислородом сверху необходимо увеличивать расход раскислителей на 5-10%. При этом в выплавляемой стали увеличивается содержание неметаллических включений в виде оксидов на 10-20%.

В примерах 2-4 вследствие подачи в расплав после окончания его продувки кислородом сверху углеродсодержащего материала в виде кокса с одновременным увеличением продувки расплава нейтральным газом по расходу через донные фурмы происходит интенсивное удаление из расплава кислорода в виде окиси углерода. При этом снижается расход раскислителей на 5-10% при одновременном снижении в выпускаемой стали количества неметаллических включений на 10-20%.

Применение способа выплавки стали в конвертере позволяет повысить выход металла необходимого качества на 6-8%. Экономический эффект подсчитан в сравнении с базовым объектом, за который принят способ выплавки стали в конвертере, применяемый на Новолипецком металлургическом уоскомбинате.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1995 |

|

RU2097434C1 |

| СПОСОБ ВЫПЛАВКИ СИНТЕТИЧЕСКОГО ШЛАКА ДЛЯ ОБРАБОТКИ СТАЛИ | 1994 |

|

RU2031135C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1994 |

|

RU2051179C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1995 |

|

RU2100447C1 |

| СПОСОБ ЛЕГИРОВАНИЯ В КОВШЕ МАЛОУГЛЕРОДИСТОЙ СТАЛИ ФЕРРОМАРГАНЦЕМ | 1997 |

|

RU2110585C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1998 |

|

RU2133279C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2019 |

|

RU2732840C1 |

| СПОСОБ ВЫПЛАВКИ НИЗКОФОСФОРИСТОЙ СТАЛИ В КОНВЕРТЕРЕ | 2011 |

|

RU2459874C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 1997 |

|

RU2114919C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2127766C1 |

Использование: в металлургии, конкретнее, при выплавке стали в конвертере с комбинированной продувкой. Сущность изобретения: способ выплавки стали в конвертере включает продувку расплава сверху кислородом через фурму и снизу через донные фурмы нейтральным газом в течение всей плавки, подачу в расплав шлакообразующих добавок и охладителей, определение химсостава расплава, слив расплава в разливочный ковш и подачу в него раскислителей. При достижении в расплаве заданного содержания углерода при его выпуске из конвертера прекращают продувку расплава кислородом сверху, в расплав присаживают углеродсодержащий материал-кокс в количестве 0,005-0,200% от массы расплава в конвертере. Затем в расплав подают через донные фурмы нейтральный газ в течение 1,5-10,0 мин с увеличенным его расходом, определяемом по зависимости V = (0,5 - 4,0) (0,1/С-0,2), где V - расход подаваемого нейтрального газа, м3/т расплава, С - содержание углерода в расплаве после окончания продувки кислородом, %, (0,5 - 4,0) - эмпирический коэффициент, учитывающий закономерности удаления из расплава окиси углерода пузырьками нейтрального газа, м3/т расплава, 0,1 - эмпирический коэффициент, учитывающий закономерности распределения углеродсодержащего материала в расплаве, %, 0,2 - эмпирический коэффициент, учитывающий закономерности образования окиси углерода в расплаве,безразмерный. 1 з.п. ф-лы, 1 табл.

V = (0,5 - 4,0) · (0,1/C - 0,2),

где V - расход подаваемого нейтрального газа, м3/т расплава,

C - содержание углерода в расплаве после окончания продувки кислородом, %,

(0,5 - 4,0) - эмпирический коэффициент, учитывающий закономерности удаления из расплава окиси углерода пузырьками нейтрального газа, м3/т расплава,

0,1 - эмпирический коэффициент, учитывающий закономерности распределения углеродсодержащего материала в расплаве, %,

0,2 - эмпирический коэффициент, учитывающий закономерности образования окиси углерода в расплаве, безразмерный.

| Способ выплавки низкоуглеродистой стали в конвертере | 1983 |

|

SU1125257A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1995-03-20—Публикация

1994-05-19—Подача