Изобретение относится к металлур гии, конкретнее к производству ферросплавов и легированию сталей.

Известен сплав для легирования ниобийсодержащих сталей l следующего химического состава, вес.%: Ниобий. 50-70

Алюминий3-6

Кремний1,5-15

Титан1,5-В

Железо

и примесиОстальное

Недостатками известного сплава являются высокая температура плавления (до ), низкие скорость растворения и усвоения ниобия сталыб.

Наиболее близким по технической сущности и достигаемому результату к изобретению является сплав 2j для легирования стали следующего химического состава, вес.%:

Ниобий15-60

Алюминий25-60

Кремний0,1-15

Титан 0,1-10

Медь0,1-15

Углерод0,01-2

ЖелезоОстальное

Недостатками известного сплава являются неоднородность химического

состава по объему слитка, вызванная ликвацией жидкого металла, и низкая скорость усвоения ниобия сталью.

Цель изобретения - повышение однородности химического состава по объему слитка и скорости усвоения ниобия сталью.

Цель достигается тем, что сплав,

10 содержащий ниобий, алюминий, титан , кремний, медь и железо, содержит компоненты в следующем соотношении, вес.%:

Ниобий63-75

15

АЛЮМИНИЙ 10-21 Титан0,1-5

Кремний0,1-4

Медь0,1-7

ЖелезоОстальное

20

Указанные соотношения компонентов сплава позвЬляют исключить ликвацию элементов и ее отрицательные последствия, повысить скорость усвоения ниобия сталью и технико-экономичес25кие показатели при его выплавке. Повышенное содержание ниобия снижает массу сплава на единицу легируемой стали, что значительно улучшает тепловой баланс процесса легирования

3(3 снижает трудовые i энергозатраты

при его производстве, транспортные

расходы.

При указанном соотношении элементов повышение содержания ниобия свыше 75% и снижение алюминия ниже 10% приводит к повышению температуры плавления сплава и ухудшению усвоения ниобия сталью. Снижение содержания ниобия ниже 63% и повышение алюминия свыше 21% повышает склонность сплава к ликвацию: и ухудшает технико-экономические показатели выплавки сплава. Указанные содержания титана и кремния определены составом исходного сырья, повьошение их содержания повышает расход А на восстановление, а кремний, образуя с ниобием и титаном тугоплавкие силициды, резко повышает температуру плавления сплава. Верхний и нижНИИ пределы по содержанию меди определены величиной отношения

Mb

--- 3,l-3,9f при которой

AEf

оптимально сочетаются качество слит ка по ликвации- и температура плавления сплава.

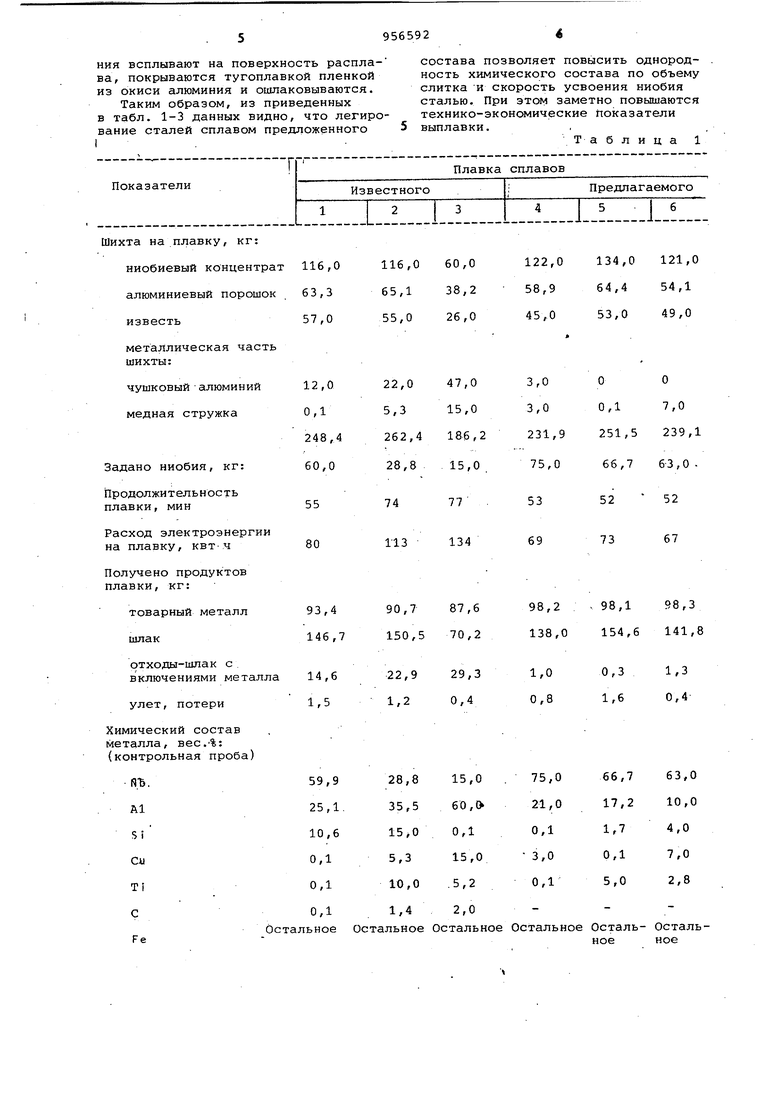

Пример. Сплавы выплавляют в крупнолабораторной дуговой печи с мощностью трансформатора 100 кВа. В качестве шихтовых материалов используют ниобиевые концентраты, различного состава, алюминиевый порошок, медную стружку и известь. Ниобий, кремний, титан и железо вводят в сплав путем алюминотермического восстановления их из окислов концентратов, алюминий - частью в виде чушкового алюминия, частью в виде порошка в составе окисной части шихты. Количество шихты на плавку рассчитывают на получение 100 кг сплава. Состав шихты откорректирован предварительными опытами. В плавках сплава заявляемого состава тепловые условия алюминотермического процесса позволяют вводитьалюминий большей частью или полностью в виде порошка.

После расплавления металлической части шихты на расплав загружают алюминотермичёскую смесь. Расплав выпускают в изложницу, футерованную магнезитовым кирпичом. После остывания расплава металл отделяют от шлака, подвергают чистке, отбирают пробы ма химический анализ и на ликвацию 1еталла.

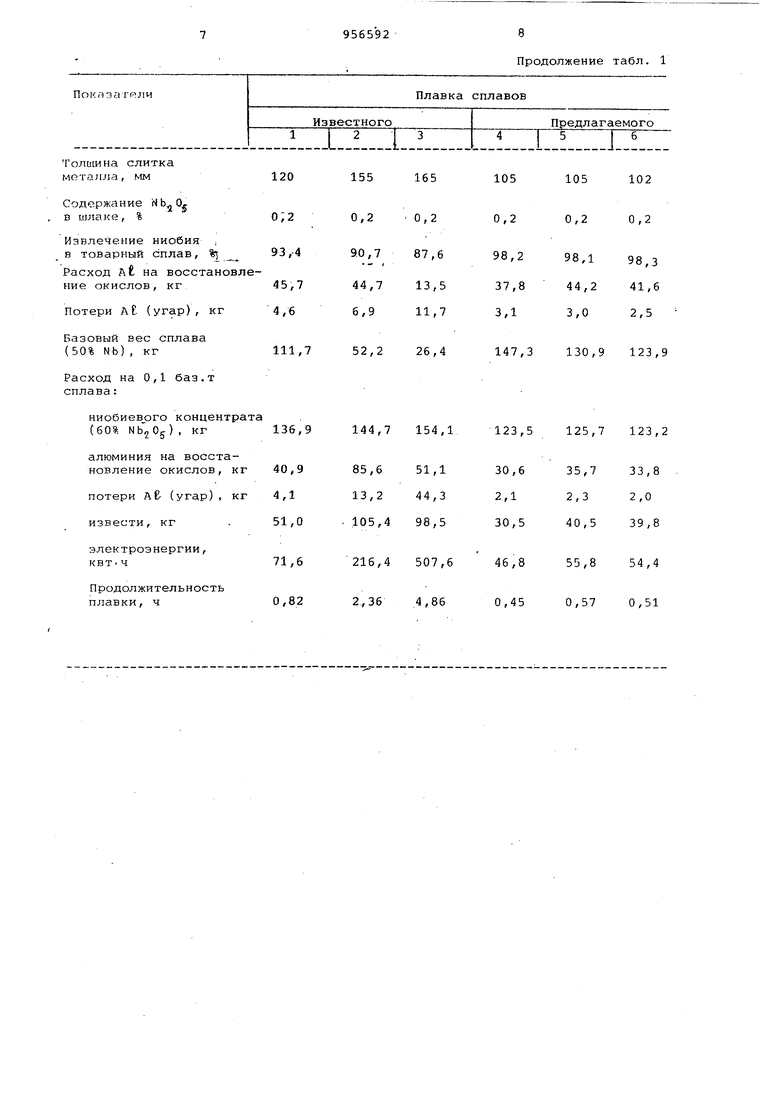

Результаты выплавки сплавов в крупнолабораторной дуговой печи приведены в табл. 1.

Из табл. 1 следует, что показатели, достигнутые при выплавке описываемого сплава по выходу годного металла , производительности печи, расходу электроэнергии, потерям алюминия в угар, выше, чем при выплавке нзвестиого сплава. Низкое содержание

пятиокиси ниобия в шлаках 0,2% указывает на высокую степень восстановления ниобия, однако высокие потери металла в отходы в плавках известного сплава снижают выход годного и извлечение ниобия в товарный продукт на 4,7-10,7% по сравнению с описываемым сплавом. Угар алюминия в плавках 1-3 на 1,5-10,8 кг выше, чем в плавках 4-6. Приведенные удельные расходы сырья, энергии и затраты времени на производство единицы ниобия в сплаве, как наиболее, дорогостоящего элемента, указывают на более высокую эффективность технологии получения описываемого сплава.

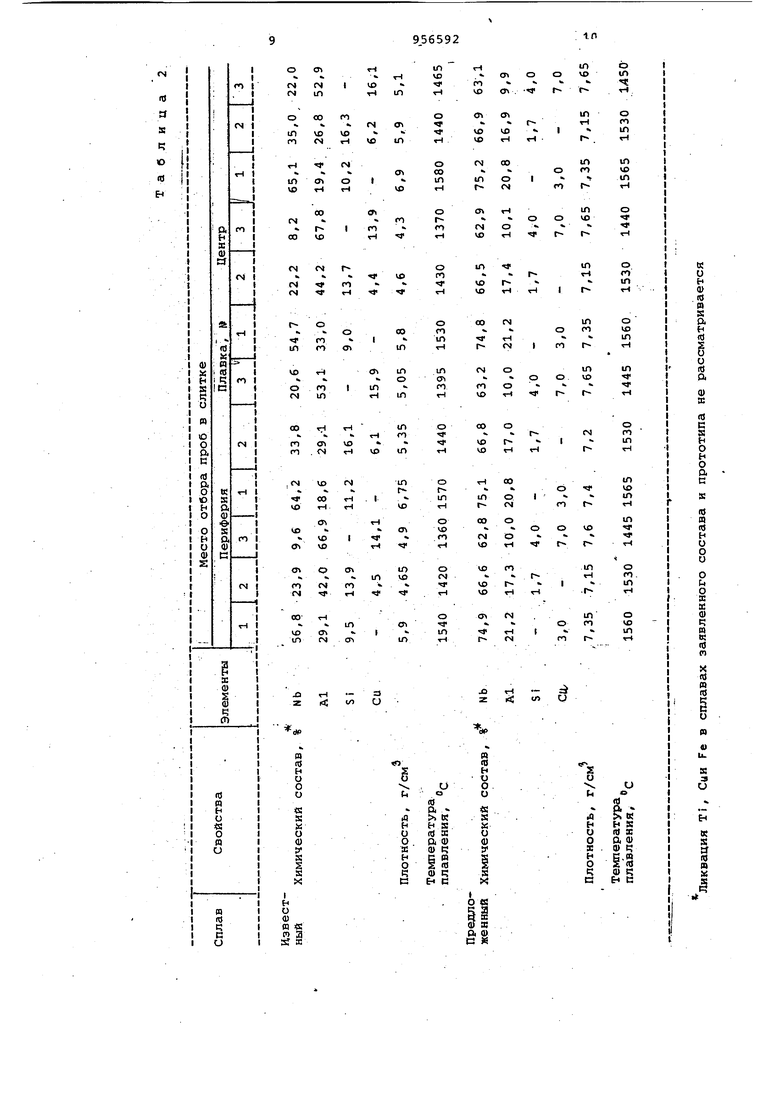

В табл. 2 приведены результаты оп робования сплавов на ликвациии определения плотности и температур плавления проб металла, взятых из разных точек объема слитка.

Данные табл. 2 указывают на значительные расхождения по содержанию, ниобия и алюминия между верхом и низом слитка известного сплава, особенно по его центру. Вместе с изменением состава металла изменяются температура его плавления и плотность: верхние слои слитка имеют пониженную плотность и склонны к всплыванию при легировании, а нижние - имеют повышенную температуру плавления. Сплавы описываемого состава практически не подвержены лик-вации имеют равномерный состав по объему слитка; температуры плавления не превышают 1565с.

Сплавы испытывают в лабораторных условиях для получения высоколегированной стали марки 1Х14Н16Б. Навеску сплава в количестве, необходимом для получения в стали 1% ниобия (в предположении полного его усвоения), укладывают на дно ковша и производят выпуск 50 кг стали из индукционной печи. Температура заливаемой стали 1650С. В ходе легирования оптически пирометром регистрируют температуру стали. Всего проведено 18 опытов. Слиток стали анализируют на содержание ниобия.

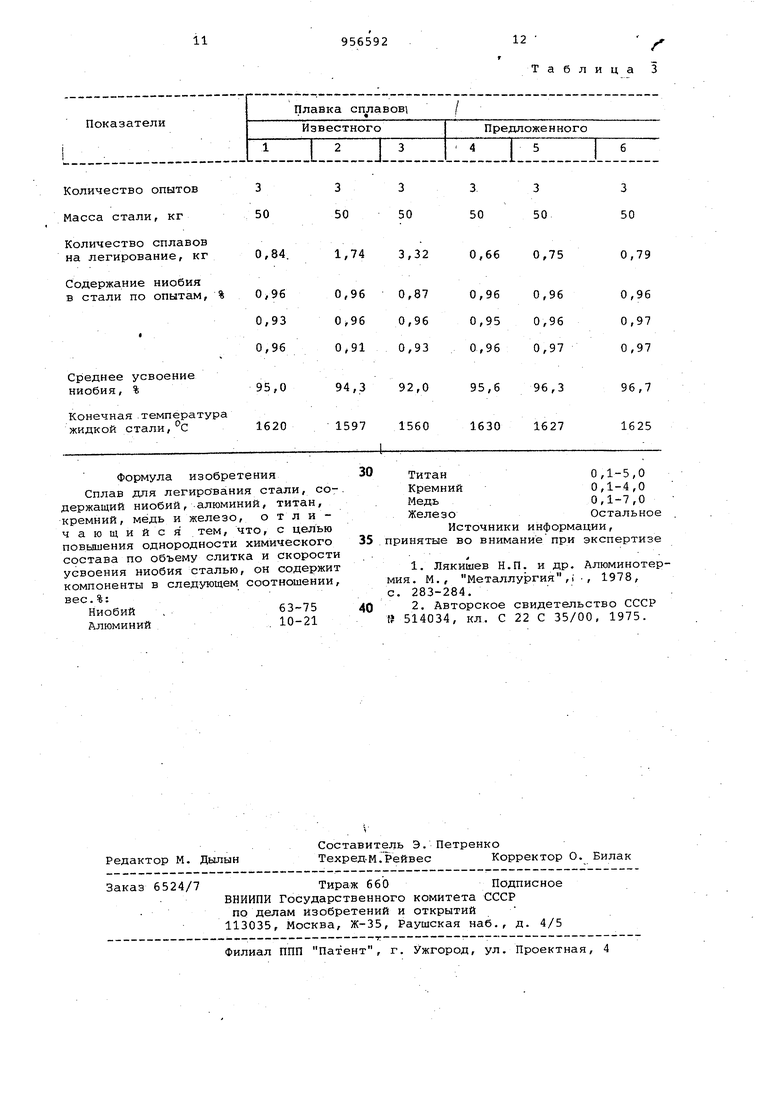

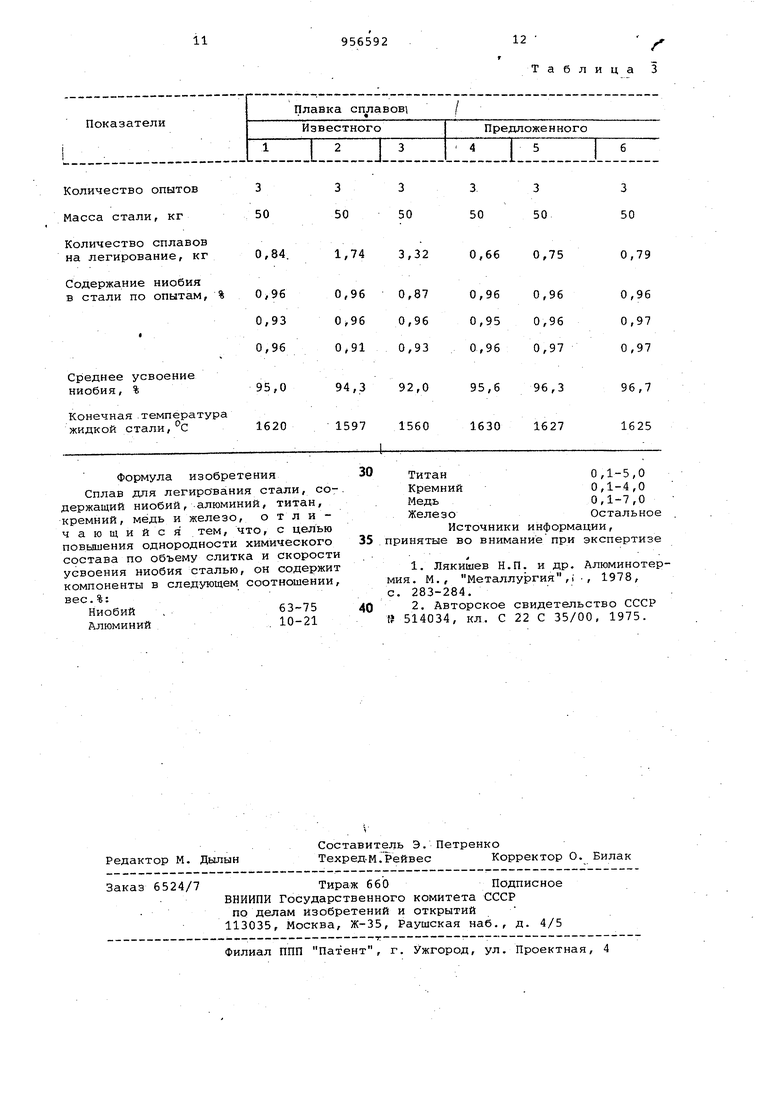

Результаты опытов приведены в табл. 3.

Из табл. 3 следует, что при обработке сталисплавом описываемого состава усвоение ниобия в среднем на 2,4% выше, чем при легировании известным сплавом, выше стабильности результатов легирования. При легировании известным сплавом наблюда.ется более сильное падение температуры стали (на 30-90 с за счет растворения большей массы сплава; опытами установлено появление в некоторых плавках ошлакованных частиц сплава; отдельные мелкие гранулы сплава с высоким содержанием алюмиНИИ всплывают на поверхность расплава, покрываются тугоплавкой пленкой из окиси алюминия и ошлаковываются.

Таким образом, из приведенных в табл. 1-3 данных видно, что легирование сталей сплавом предложенного I.

состава позволяет повысить однородность химического состава по объему слитка И скорость усвоения ниобия сталью. При этом заметно повышаются технико-экономические Показатели выплавки.

Таблица 1

Продолжение табл. 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низколегированной азотсодержащей стали | 1987 |

|

SU1713941A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИГАТУРЫ ДЛЯ БОРИРОВАНИЯ СТАЛИ | 2016 |

|

RU2639258C2 |

| СПЛАВ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СТАЛИ И ЧУГУНА | 1990 |

|

RU2007492C1 |

| Способ получения сплава для раскисления и легирования стали | 1987 |

|

SU1468951A1 |

| Сплав для микролегирования стали | 1983 |

|

SU1138426A1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1749289A1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛЕЙ И СПЛАВОВ В ПРОЦЕССЕ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2007 |

|

RU2355790C2 |

| ФЕРРОТИТАН | 2007 |

|

RU2343220C1 |

| Сплав для легирования стали | 1980 |

|

SU894011A1 |

| ФЕРРОТИТАН ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ И СПОСОБ ЕГО АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ | 2006 |

|

RU2318032C1 |

Толщина слитка металла, мм120 Содержание N Ь 0 в ш-яаке, %О, 2 Извлечение ниобия , в товарный сплав, 93,-4 Расход Ai на восстановление окислов, кг45,7 Потери At (угар), кг 4,6 Базовый вес сплава 111 (50% Nb), кг Расход на 0,1 баз. т сплава: ниобиеврго концентрата 136 (60% Nb Oj), кг алюминия на восстановление окислов, кг потери (угар) , кг извести, кг электроэнергии, КВТ.ч71,6 Продолжительность плавки, ч0,8 0,20,2 98.198,3 44.241,6 3,02,5 130,9 123,9 125,7123,2 35,733,8 2,32,0 40,539,8 55,854,4 0,570,51

Количество опытов Масса стали, кг

Количество сплавов

на легирование, кг

Содержание ниобия

Формула изобретения Сплав для легирования стали, со-, держащий ниобий, -алюминий, титан, кремний, медь и железо, отличающийся тем, что, с целью повышения однородности химического состава по объему слитка и скорости усвоения ниобия сталью, он содержит компоненты в следующем соотношении, Бес.%:

Ниобий ,63-75

Алюминий. 10-21

Таблица

3 50

0,79

Титан0,1-5,0

Кремний0,1-4,0

Медь0,1-7,0

ЖелезоОстальное

Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1982-09-07—Публикация

1981-02-02—Подача