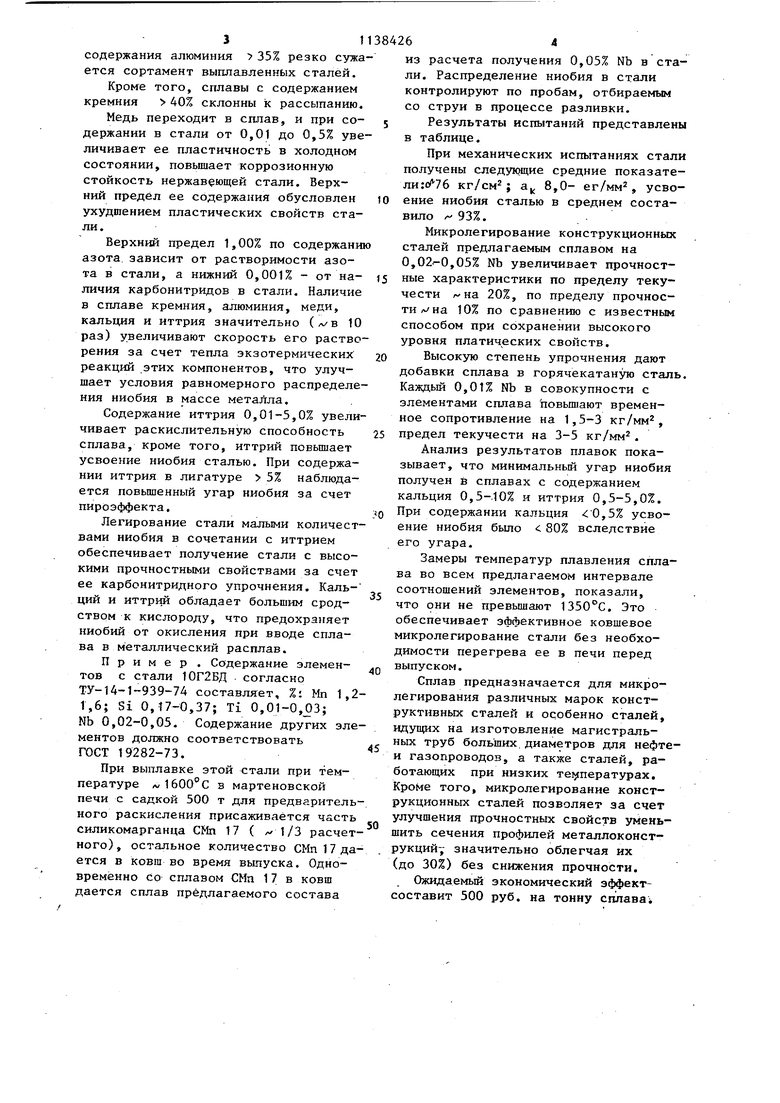

Изобретение относится к производ ству стали и ферросплавов, в частности к легированию конструкционных сталей ниобием. Известен сплав для легирования l содержащий, мае.%: Ниобий30-50 Марганец20-30 Кремний 10 Алюминий 5 Титан 5 ЖелезоОстальное Сплав пригоден для ковшевого легирования, но высокое содержание Nb влечет к неравномерному распреде лению его в массе металла и к неста бильному усвоению ниобия. Известен также сплав для легирования С2 J содержащий, мас.%: Ниобий40-60 Никель5-20 Железо5-10 ХромОстальное Недостатки сплава: нестабильное распределение в массе металла при микролегировании и высокая температура плавления. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является сплав з мае. %:.. содержащий. Ниобий Кремний Железо Остальное Значительные пределы изменения содержания ниобия и кремния в извес ном сплаве существенно влияют на из менение температуры его плавления. Сплав не гарантирует низкой темпера туры плавления во всем предлагаемом интервале соотношений Nb и Si. При максимальных содержаниях Nb и минимальных Si легирование стали извест ным сплавом в ковше затруднено ввид высокой температуры его плавления ( ). Легирование же стали в печи ведет-К большим потерям ниоб связанным с его .угаром. Отрицательн сказывается на качестве стали ее пе регрев перед выпуском для более пол ного растворения сплавов при ковшевом легировании (большая газонасыщ ность, увеличение неметаллических включений и т.д.). Кроме того, известный сплав не дает стабильного у воения ниобия сталью, и при максим ных содержаниях в сплаве ниобия и м нимальных кремния наблюдается значительная сегрегация ниобия в массе слитка. Усвоение ниобия сталью колеблется в пределах 65-70%. Эти недостатки сплава отрицательно сказываются на прочностных характеристиках стали. С другой стороны, максимальные содержания кремния в сплаве сужают область применения ввиду возможности превышения пределов по кремнию на многих марках стали. Целью изобретения является повышение степени усвоения ниобия и прочности стали. Поставленная цель достигается тем, что сплав для легирования стали, содержащий ниобий, кремний и железо, дополнительно содержит медь, кальций алюминий, иттрий и азот при следующем соотношении компонентов, ма-с. %: Ниобий12-30 Кремний5-40 Медь 0,01-10,0 Кальций0,5-10,0 Алюминий0,5-35,0 Иттрий0,01-5,0 Азот0,001-1,0 ЖелезоОстальное Нижний предел содержания Nb - 12% обуславливается тем, что с понижением содержания ниобия в сплаве требуется ввод в сталь больших количеств сплава, а это, в свою очередь, увеличивает количество вводимого кремния, что нежелательно на целом ряде конструкционных марок сталей. Так, на 10Р2БД (0,17-0,37% Si), где содержание кремния повьш1ается за счет использования кремнййсодержащих ферросплавов (Si-Mn), применение сплава с 12% Nb,, 5% Si вносит в сталь 0,1% Si, что ведет к получению в готовой стали содержания кремния, предусмот- ренного ГОСТом. Верхний предел по ниобию (30%) и нижний - по кремнию (5%) и алюминию (0,5%) обусловлены температурой плавления сплава. С уменьшением содержания кремния и алюминия, а также с увеличением ниобия относительно указанных пределов температура плавления сплава значительно повьш аетСя, снижая эффект ковшевого легирования. Время растворения значительно увеличивается. Уменьшается усвоение ниобия. Ухудшаются механические характеристики стали. При увеличении содержания алюминия 35% резко сужа ется сортамент выплавленных сталей. Кроме того, сплавы с содержанием кремния 40% склонны к рассыпанию Медь переходит в сплав, и при содержании в стали от 0,01 до 0,5% уве личивает ее пластичность в холодном состоянии, повышает коррозионную стойкость нержавеющей стали. Верхний предел ее содержания обусловлен ухудшением пластических свойств стали. Верхний предел 1,00% по содержани азота зависит от растворимости азота в стали, а нижний 0,001% - от наличия карбонитридов в стали. Наличие в сплаве кремния, алюминия, меди, кальция и иттрия значительно (л/в 10 раз) увеличивают скорость его раство рения за счет тепла экзотермических реакций этих компонентов, что улучшает условия равномерного распределе ния ниобия в массе металла. Содержание иттрия 0,01-5,0% увели чивает раскислительную способность сплава, кроме того, иттрий повышает усвоение ниобия сталью. При содержании иттрия в лигатуре 5% наблюдается повьшенный угар ниобия за счет пироэффекта. Легирование стали малыми количест вами ниобия в сочетании с иттрием обеспечивает получение стали с высокими прочностными свойствами за счет ее карбонитридного упрочнения, Кальций и иттрий обладает большим сродством к кислороду, что предохраняет ниобий от окисления при вводе сплава в металлический расплав. Пример . Содержание элементов с стали 10Г2БД согласно ТУ-14-1-939-74 составляет, %: Мп 1, 1,6; Si 0,17-0,37; Ti 0,01-0,03; Nb 0,02-0,05. Содержание других эл ментов должно соответствовать ГОСТ 19282-73. При выплавке этой стали при температуре А/1600°С в мартеновской печи с садкой 500 т для предварител ного раскисления присаживается част силикомарганца СМп 17 ( л/ 1/3 расчет ного), остальное количество СМп 17 да ется в ковш во время выпуска. Одновременно со сплавом СМа 17 в ковш дается сплав предлагаемого состава из расчета получения 0,05% Nb в стали. Распределение ниобия в стали контролируют по пробам, отбираемым со струи в процессе разливки. Результаты испытаний представлены в таблице. При механических испытаниях стали получены следующие средние показатели:о 76 кг/см ; а 8,0- ег/мм , усвоение ниобия сталью в среднем составило / 93%. Микролегирование конструкционных сталей предлагаемым сплавом на 0,02-0,05% Nb увеличивает прочностные характеристики по пределу текучести /-на 20%, по пределу прочности л/на 10% по сравнению с известным способом при сохранении высокого уровня платических свойств. Высокую степень упрочнения дают добавки сплава в горячекатаную сталь. Каждый 0,01% Nb в совокупности с элементами сплава повышают временное сопротивление на 1,5-3 кг/мм, предел текучести на 3-5 кг/мм. Анализ результатов плавок показывает, что минимальный угар ниобия получен в сплавах с содержанием кальция 0,5-.10% и иттрия 0,5-5,0%. При содержании кальция :0,5% усвоение ниобия было 80% вследствие его угара. Замеры температур плавления сплава во всем предлагаемом интервале соотношений элементов, показали, что они не превьш1ают 1350°С. Это обеспечивает эффективное ковшевое микролегирование стали без необходимости перегрева ее в печи перед выпуском. Сплав предназначается для микролегирования различных марок конструктивных сталей и особенно сталей, идущих на изготовление магистральных труб больших, диаметров для нефтеи газопроводов, а также сталей, работающих при низких те 5 пературах. Кроме того, микролегирование конструкционных сталей позволяет за счет улучшения прочностных свойств уменьшить сечения профилей металлоконстРУКЦИЙ7 значительно облегчая их (до 30%) без снижения прочности. Ожидаемый экономический эффектсоставит 500 руб. на тонну сплава;

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплексный сплав для микролегирования и раскисления стали на основе железа | 2022 |

|

RU2795068C1 |

| МАТЕРИАЛ ДЛЯ МИКРОЛЕГИРОВАНИЯ НА УСТАНОВКЕ ПЕЧЬ-КОВШ | 2002 |

|

RU2238983C2 |

| ВЫСОКОПРОЧНАЯ НЕМАГНИТНАЯ КОРРОЗИОННО-СТОЙКАЯ СТАЛЬ | 2018 |

|

RU2683173C1 |

| Сплав для раскисления и легирования стали | 1990 |

|

SU1749289A1 |

| СПЛАВ НА ОСНОВЕ FeCrAl ДЛЯ АТОМНЫХ РЕАКТОРОВ СО СВИНЦОВЫМ ТЕПЛОНОСИТЕЛЕМ | 2021 |

|

RU2785220C1 |

| Сталь | 1990 |

|

SU1749307A1 |

| ПОРОШКОВЫЙ ВЫСОКОТЕМПЕРАТУРНЫЙ ИЗНОСОСТОЙКИЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ | 1993 |

|

RU2038401C1 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| НИЗКОЛЕГИРОВАННАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2007 |

|

RU2362815C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2015 |

|

RU2581323C1 |

СПЛАВ ДЛЯ МИКРОЛЕГИРОВАНИЯ СТАЛИ, содержащий ниобий, кремний и железо, отличающийся тем, что, с целью повышения степени усвоения ниобия и прочности стали, он дополнительно содержит медь, кальций, алюминий, иттрий и азот при следующем соотношении компонентов, мае.%: 12-30 Ниобий 5-40 Кремний 0,01-10,0 Медь 0,5-10,0 Кальций 0,5-35,0 Алюминий 0,01-5,0 Иттрий § 0,001-1,0 Азот Железо Остальное (Л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 0 |

|

SU260894A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-02-07—Публикация

1983-04-12—Подача