(54) СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и легирования стали | 1977 |

|

SU724591A1 |

| Сплав для микролегирования стали | 1983 |

|

SU1138426A1 |

| Сплав для легирования стали | 1985 |

|

SU1315508A1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПЛАВ НА ОСНОВЕ ЖЕЛЕЗА ДЛЯ ПОЛУЧЕНИЯ СТАЛИ И ФЕРРОСПЛАВОВ | 2000 |

|

RU2184171C2 |

| Сплав для легирования стали | 1981 |

|

SU956592A1 |

| Лигатура | 1977 |

|

SU730854A1 |

| Лигатура для алюминиевых сплавов | 1982 |

|

SU1051133A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОХРОМИСТЫХ СТАЛЕЙ И СПЛАВОВ В ОТКРЫТЫХ ИНДУКЦИОННЫХ ПЕЧАХ | 2016 |

|

RU2630101C1 |

| Способ выплавки нержавеющей стали | 1981 |

|

SU968077A1 |

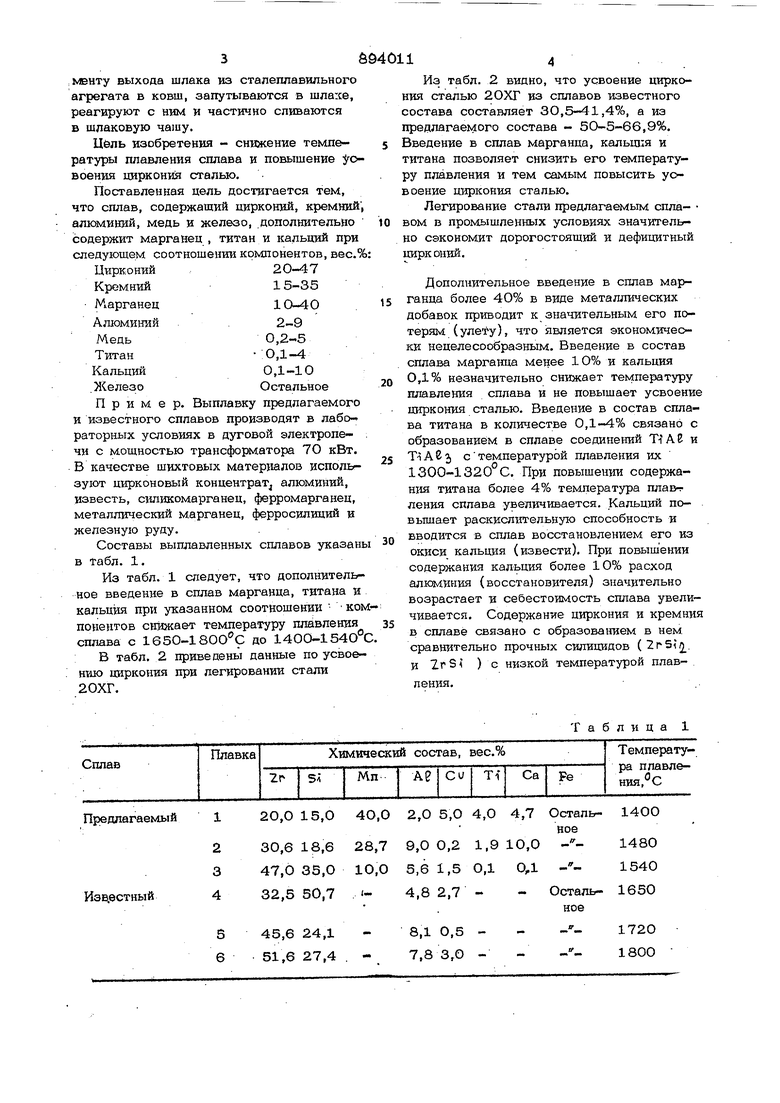

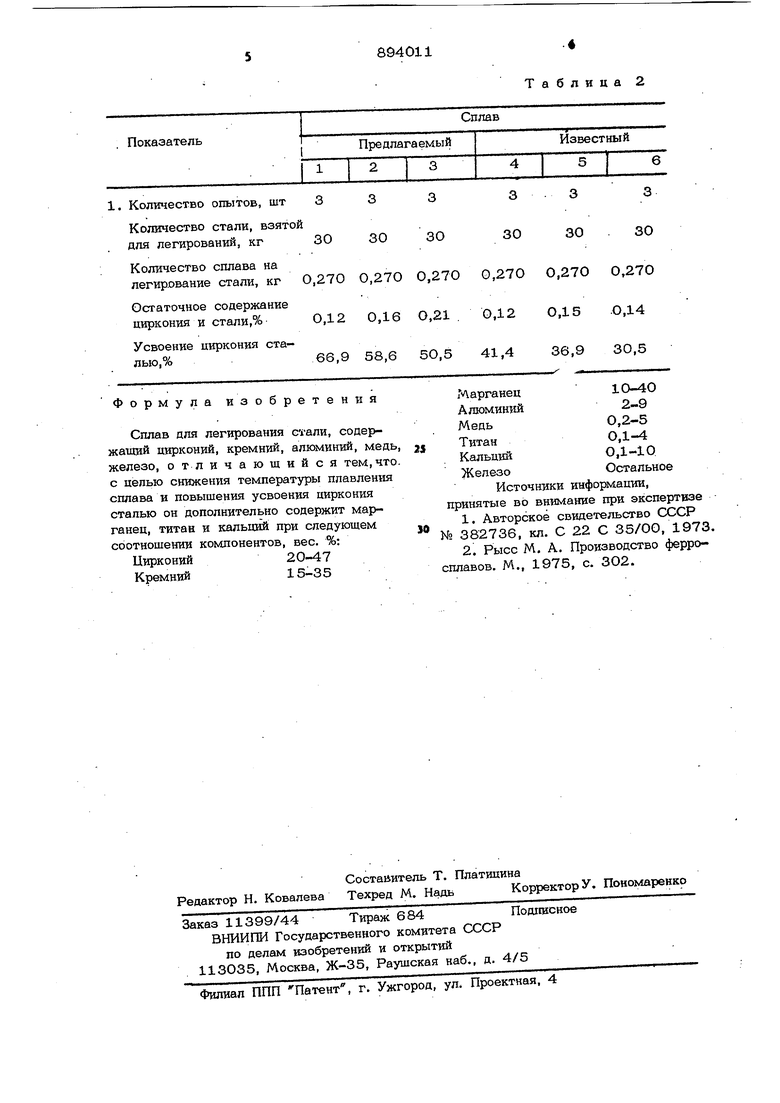

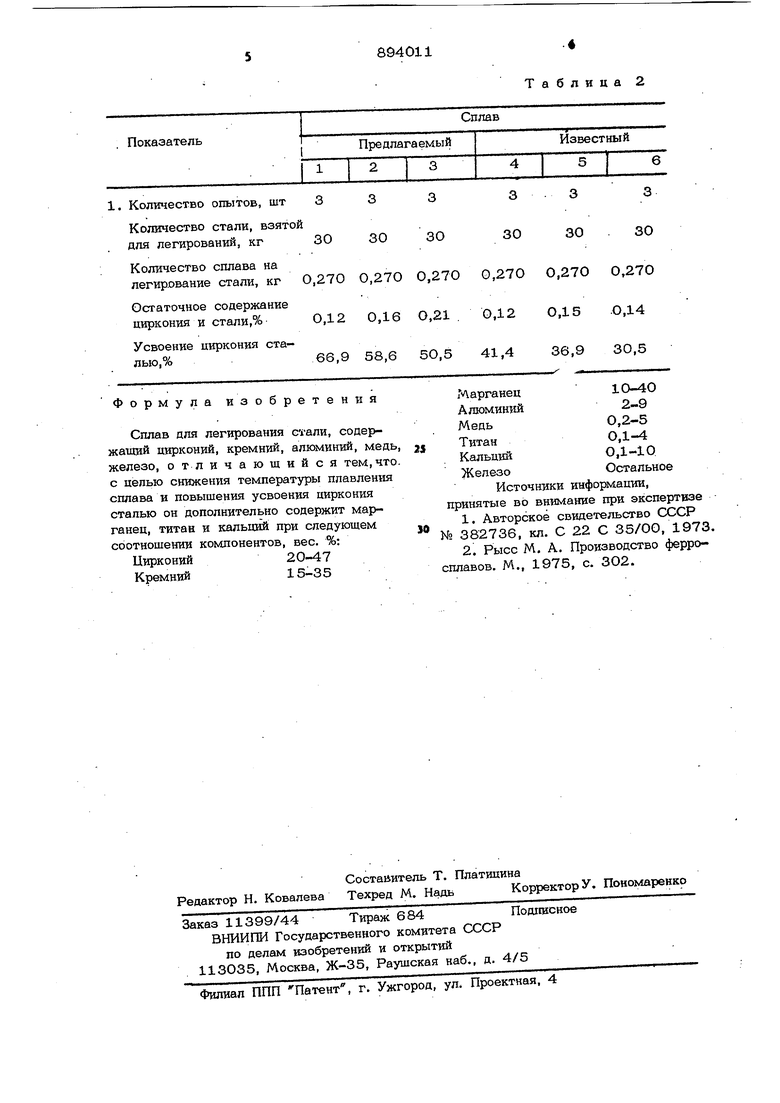

1 Изобретение относится к черной метаппургии, в частности к производству ферросплавов. Известна пигатура 1 дпя повышения стойксх;ти отливок из чугуна в условиях периодического высокотемпературного нагрева и охлаждения, которая имеет следуклций химический состав, вес.%: Цирконий5-20 Кремний15-35 Марганец5-14 Кальций0,5-4 Титан7-15 ЖелезоОстальное Недостатком известного сплава является низкое содержание в нем циркония. Это приводит к тому, что например, .для легирования стали 08Г2СЦ до содержания циркония в стали О,2% при его усвоении 20% необходимо до 200 кг сплава на одну тонну стали. Поскольку выплавка стали осуществляется в конвертерах, а процесс пегирования .- в ковше, то присадка таког значительного количества сплава в ковш может привести к неравномерному распределению циркония в стали, а в некоторых случаях к закозпению ковша и браку. Наиболее близким к предлагаемому является сплав для пегирования стали 21, содержащий, Бес.%: Цирконий.32-52 Кремний22-51 Алк диний2-9 Медь.0,5-3 ЖелезоОстальное Недостатки известного сплава - высокая температура плавления, составляющая 1650-1800°С, и низкое усвоение циркония сталью (20-40% в зависимости от содержания циркония в сплаве). Так, при выплавке стали типа СВ-08Г2СЦ усвоение циркония из сплава ФСЦр (5О% , 22% Si, 8,0 АВ , 3% си , Fe - остальное) составляет всего 20-25%. Вспедсч вне относительно низкой плотности (4,55,0 г/см) и высокой температуры плавления крупные куски ферросилшсопиркония не успевают раствориться в стали к .мвнту выхода шлака из сталеплавильного агрегата в ковш, запутываются в шлахе, реагируют с ним и частично спиваются в шлаковую чашу. Цель изобретения - снижение температуры плавления сплава и повышение уо воения цирконш сталью. Поставленная цель достигается тем, что сплав, содержащий цирконий, кремний алюминий, медь и железо, .дополнительно содержит марганец , титан и кальций при следующем соотношении компонентов, вес.% Цирконий20-47 Кремний15-35 Марганец10-40 Алюминий2-9 Медь0,2-5 Титан :О,1-4 Кальций0,1-10 . ЖелезоОстальное Пример. Выплавку предлагаемого и известного сплавов производят в лабораторных условиях в дуговой электропечи с мощностью трансформатора 70 кВт. В качестве шихтовых материалов используют цирконовый концентрат алюминий, известь, силикомарганец, ферромарганец, металлический марганец, ферросилиций и железную руду. Составы выплавленных сплавов указан в Табл. 1. Из табл. 1 следует, что дополнительное введение в сплав марганца, титана и кальция при указанном соотношении Ком поиентов снижает температуру плавления сплава с 1650-1 до 1400-154О° В табл. 2 приведены данные по усвоеHvuo циркония при легировании стали 20ХГ. 12О,0 15,0 4О,0 Предлагаемый 230,6 18,6 28,7 347,0 35,0 10,0 432,550,7 Известный545,6 24,1 651,6 27,4 . Таблица 1 Из табл. 2 видно, что усвоение циркония сталью 2ОХГ из сплавов известного состава составляет 30,5-41,4%, а из предлагаемого состава - 50-5-66,9%. Введение в сплав марганца, кальщ:я и титана позволяет снизить его температуру плавления и тем самым повысить уовоение циркония сталью. Легирование стали предлагаемым спла- вом в промышленных условиях значительно сэкономит дорогостоящий и дефицитный цирконий. Дополнительное введение в сплав марганца более 40% в виде металлических добавок приводит к значительным его поTepsBvt (улету), что является экономически нецелесообразным. Введение в состав сплава марганца менее 10% и кальция 0,1% незначительно снижает температуру плавления сплава и не повышает усвоение циркония сталью. Введение в состав сплава титана в количестве 0,1-4% связано с образованием в сплаве соединений TiAE и TiACj с температурой плавления их 1300-1320 С. При повышении содержания титана более 4% температура плавгления сплава увеличивается. Кальций повышает раскислительную способность и вводится в сплав восстановлением его из окиси кальция (извести). При повышении содержания кальция более 10% расход алюминия (восстановителя) значительно возрастает и себестоимость сплава увеличивается. Содержантте циркония и кремния в сплаве связано с образованием в нем сравнительно прочных силицидов (. И 2гЗ ) с низкой температурой плавления. 2,0 5,О 4,0 4,7 Осталь-1400 9,0 0,2 1,9 10,0 - -1480 5,6 1,5 0,1 ОД - -1540 4,8 2,7 - - Осталь-1650 8,1 0,5 - - --1720 7,8 3,0 - - - -1800 Количество сплава на легирование стали, кг 0,270 0,270 0,270 Остаточное содержание циркония и стали,%0,12 0,16 О,21 . Усвоение циркония сталыо,%66,9 58,6 50,5

Формула изобретения

Сплав для легирования стали, содержагодй цирконий, кремний, алюминий, медь, железо, отличающийся тем, что. с целью снижения температуры плавления сплава и повышения усвоения циркония сталью он дополнительно содержит марганец, титан и кальций при следующем соотношении компонентов, вес. %: Цирконий20-47

Кремний15-35

Таблица 2

10-40

Марганец

2-9

Алюминий О,2-5

Медь 0,1-4

Титан 0,1-10

Кальций Остальное

Железо

Источники информации, принятые во внимание при экспертизе

№ 382736, кл. С 22 С 35/00, 1973.

Авторы

Даты

1981-12-30—Публикация

1980-02-29—Подача