I

Изобретение относится к металлур.гии цветных металлов и сплавов и может быть использовано при непрерывной или полунепрерывной отливке сплавов и полых алюминиевых заготовок различных поперечных сечений.

Известен способ введения колебаний 8 непрерывно отливаемый слиток через магнитостриктор, жестко связанный с данной частью затвердевшего слитка.

Этот способ способствует измельчению структуры металла р.

Однако используемая акустическая система не позволяет постоянно поддерживать режим стоячей волны, а следовательно, и максимальную амплитуду колебаний на участке формирования корочки слитка, так как в про цессе литья длина слитка увеличивается, а следовательно, увеличивается и общая длина всей колебательной системы в которую входит слиток, соединительная прокладка, концентратор

магнитостриктора и преобразователь. .Поэтому величина трения в процессе литья изменяется, а качественная поверхность слитка обеспечивается лишь в моменты, когда длина колебательной системы кратна длине полуволны УЗК.

Кроме того, необходимы затраты большого количества ультразвуковой энергии, чтобы довести всю массу слитка до амплитуды колебаний, обеспечивающей снижение сил трения.

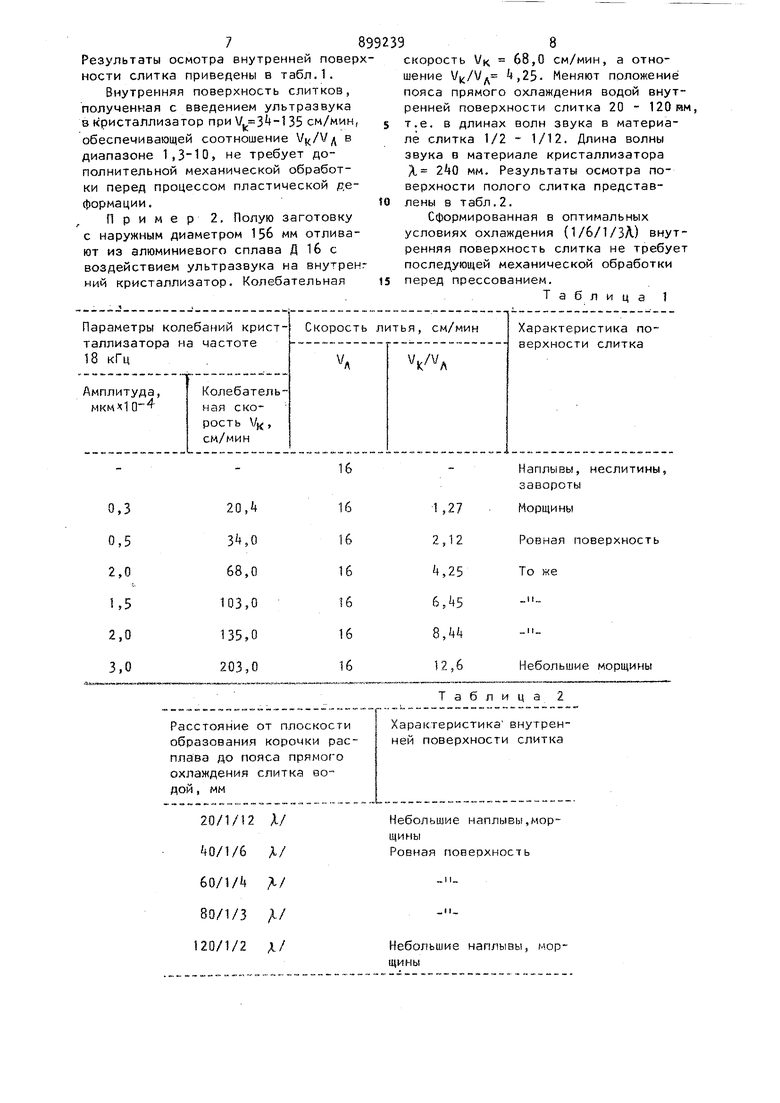

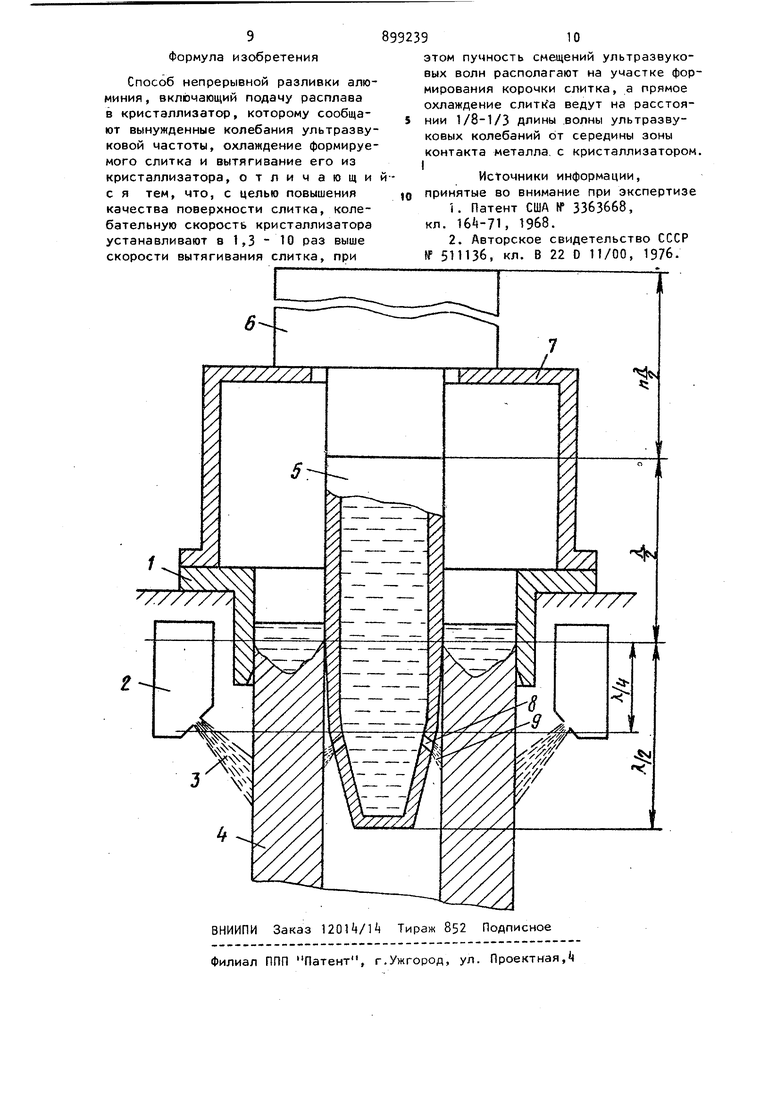

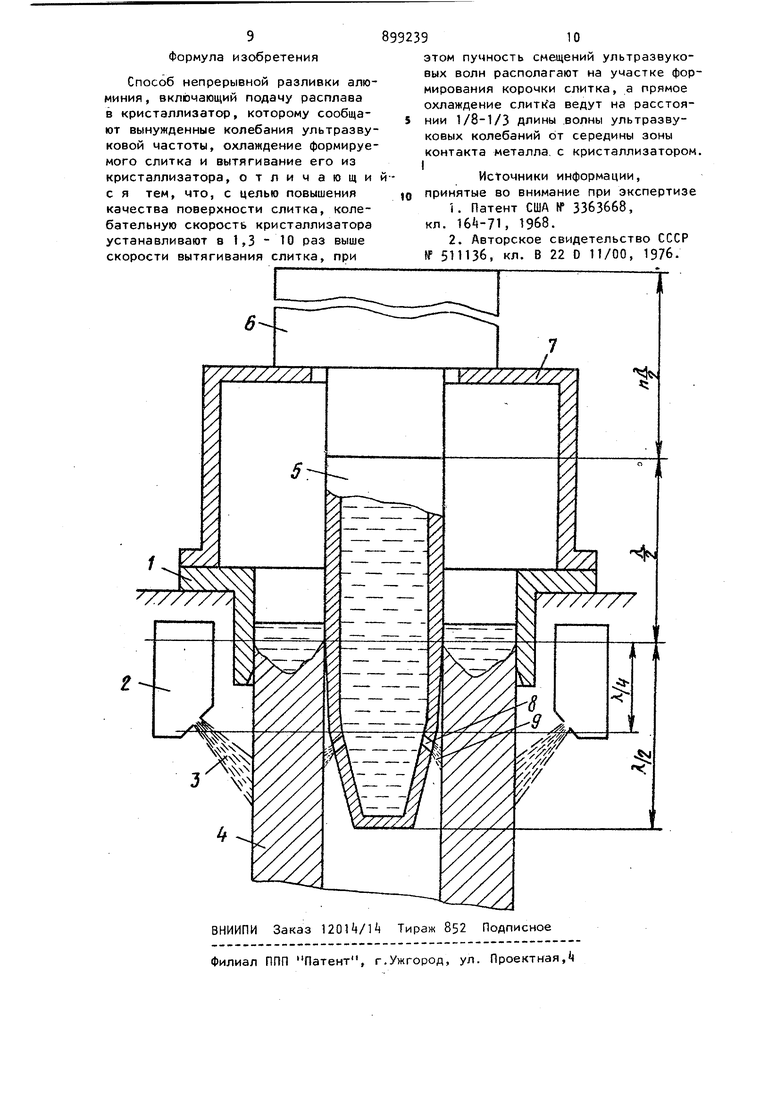

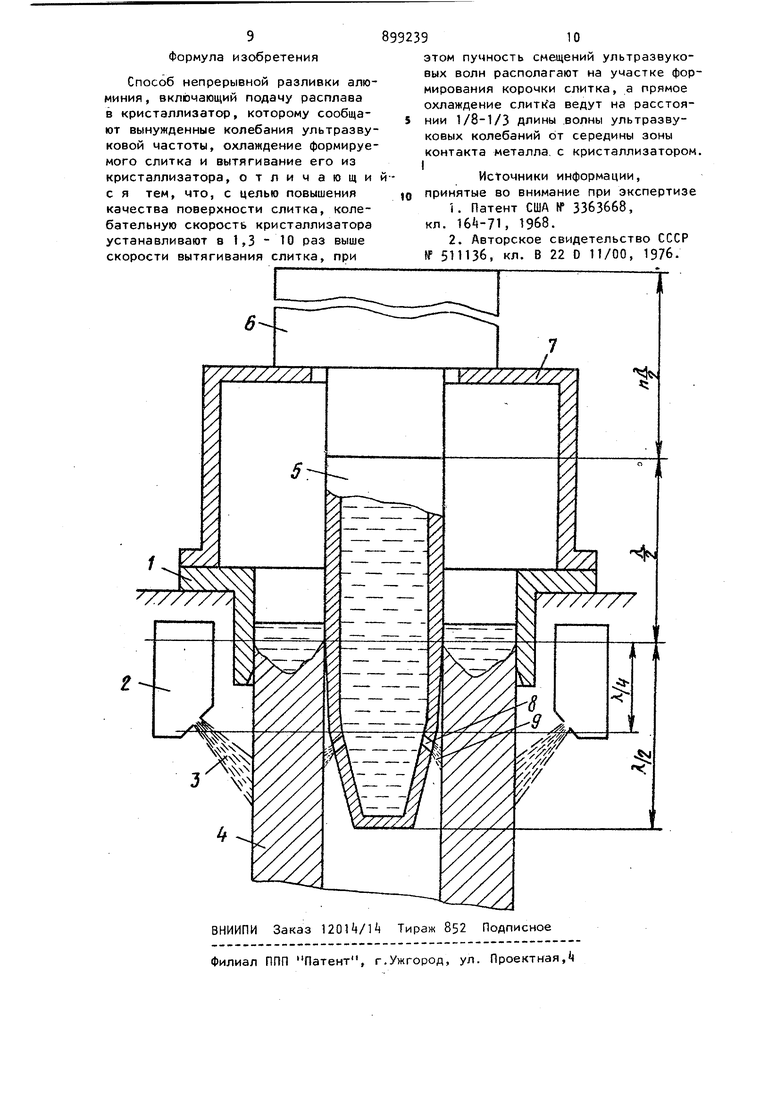

Наиболее близким к предлагаемому является способ повышения качества непрерывнолитой заготовки, включающий подачу металла в кристаллизатор, которому сообщают возвратнопоступательное движение и низкочастотные вынужденные колебания с частотой равной О,.25 частоты собственных колебаний оболочки формируемой в кристаллизаторе заготовки, причем амплитуда вынужденных колебаний составляет 50-100% величины за-. 38 зора между поверхностью заготовки и стенкой кристаллизатора 2, Недостатком известного способа является сложность механических устройств, используемых для возбуждения низкочастотных колебаний с большими амплитудами. Кроме того, известный способ не исключает образования таких поверхностных дефектов, как ликвационные наплывы, неслитины и завороты, а лишь несколько уменьшает их Величину. Таким образом, известный f способ не позволяет существенно улуч шить качество поверхности слитков, особенно полых, так как для уменьшения трения между слитком и кристализатором применяют малоэффективные низкочастотные колебания. Цель изобретения повышение качест ва поверхности непрерывно отливавмых слитков, в том числе полых. Поставленная цель достигается тем что согласно способу непрерывной раз ливки металла, включающему подачу расплава в кристаллизатор, которому сообщают вынужденные колебания ультразвуковой частоты, охлаждение форми руемого слитка и вытягивание его из кристаллизатора, колебательную скорость кристаллизатора устанавливают в 1,3-to раз выше скорости вытягивания слитка, при этом пучность смещений ультразвуковых волн располагают на участке формирования корочки слит ка, а прямое охлаждение слитка ведут на расстоянии 1/8-1/3 длины волны ультразвуковых колебаний от середины зоны контакта металла с кристаллизатором. Предлагаемый способ основан на увеличении колебательной скорости кристаллизатора, определяемой по фор муле , где колебательная скорость кристаллизатора;f - частота вводимых колебаний; А - амплитуда колебаний. Однако, в отличие от известного способа увеличение колебательной ско рости кристаллизатора достигается не за счет повышения амплитуды, а посредством увеличения частоты вводимых колебаний, что обеспечивает упрощение устройств, используемых для возбуждения -и ввода колебаний, и снижает трение на поверхности кон такта кристаллизатора с формируемой заготовкой. На чертеже изображено предлагаемое устройство, общий вид. Внешний охлаждаемый кристаллизатор 1 снабжен коллектором 2, из которого струи 3 воды подаются непосредственно на наружную поверхность полой заготовки k выходящей из кристаллизатора. Внутренний кристаллизатор 5) жестко связанный с магнитострикционным преобразователем 6, установленным на арочной опоре 7, имеет полость заполненную водой, которая через отверстия 8 струями 9 подается на внутреннюю поверхность заготовки 4. Длина акустической системы, включающей внутренний кристаллизатор 5 и магнитострикционный преобразователь б, выполнена кратной длине полуволны (Л-/2) возбуждаемых ультразвуковых колебаний, причем пучность смещений стоячей ультразвуковой волны расположена в зоне контакта заготовки Ц с кристаллизатором 5. Место крепления коллектора 2, внутреннего кристаллизатора 5 и выполнение отверстий в них обеспечивают расположение зоны прямого охлаждения заготовки струями воды на расстоянии одной четверти длины волны ультразвуковых колебаний от среднего уровня зоны контакта металла со стенками кристаллизаторов 1 и 5 Способ осуществляется следующим образом. Расплавленный металл (расплав) заливают через один из боковых проемов арочной опоры 7 в кольцевое пространство, образованное внутренней стенкой кристаллизатора 1 и наружной стенкой кристаллизатора 5 и закрытое снизу поддоном и затравкой (не показаны). В момент заливки начинают одновременно возбуждать в кристаллизаторе 5 ультразвуковые колебания (УЗК) и опускать вниз поддон с затравкой, вытягивая с постоянной скоростью формирующуюся заготовку . В процессе вытягивания заготовки из кристаллизаторов ее внешнюю и внутреннюю поверхности непрерывно охлаждают струями воды 3 и 9 подаваемыми из отверстий коллектора 2 и внутреннего кристаллизатора 5. При возбуждении в кристаллизаторе 5 ультразвуковых колебаний с колебательной скоростью, превышающей скорость вытягивания заготовки k, на границе контакта металла с криста лизаторами 1 и 5 сила трения уменьшается. Это объясняется тем, что относительная скорость движения металла по стенке вибрирующего кристаллизатора меняет свое направление, причем определенную часть периода УЗК относительная скорость совпадает с направлением движения слитка, а остальную часть периода направлена в противоположную сторону. Поэтому при сообщении УЗК кристаллизатору 5 возникающая сила контактного трения, направление действия которой зависит от направления вектора относительной скорости, также меняет свое направление. При совпадении направления вектора относительной скорости с направлением движения заготовки сила тре ния направлена противоположно усилию вытягивания заготовки и препятствует перемещению металла, как и при обычном литье. В другой момент полного п периода колебаний, когда вектор отно сительной скорости не совпадает с направлением движения, заготовки сил трения становится как бы положительной и направлена в сторону вытягивания заготовки, способствуя перемещению последней. Такой характер изме нения сил контактного трения приводит к уменьшению среднего значения действующей силы трения и тем самым способствует повышению качества по-: верхности заготовки. Введение УЗК только через внутрен ний кристаллизатор (, оправку) обеспечивает получение качественной поверх ности отверстия полых заготовок. Однако для получения одинаково качественной наружной и внутренней поверхностей заготовки необходимо вводить УЗК аналогичных параметров как во внутренний, так и в наружный кристаллизатор одновременно. В случае же отливки сплошных заготовок положительный эффект достигается введением УКЗ в кристаллизатор, формирующий наружную поверхность заготовки. Нижний предел соотношения / 1 равен 1,3 ( - колебательная скорость кристаллизатора. Уд - скорость вытягивания заготовки). Более низкое значение указанного соотношения не позволяет получить качественной поверхности заготовки. Превышение верх86 него предела V V нецелесообразно, так как дальнейшее увеличение вводимой в кристаллизатор акустической мощности связано с неоправданными энергозатратами, которые не обеспечивают заметного улучшения качества поверхности заготовки. Расположение пучности смещений ультразвуковой волны на участке формирования корочки заготовки обеспечивает достижение максимальной колебательной скорости на этом участке, а следовательно, позволяет предельно снизить среднюю величину контактного трения. Прямое охлаждение слитка на расстоянии 1/8 - 1/3 длины волны УЗК от верхнего уровня зоны контакта металла с кристаллизатором обеспечивает подключение дополнительной акустической нагрузки, которую представляет собой используемый объем охлаждающей воды, подаваемой из отверстий коллектора и внутреннего кристаллизатора, вблизи пучности напряжений (в узле смещения ультразвуковой волны) . Подключение нагрузки вблизи узла смещения волны УЗК не приводит к изменению акустических характеристик колебательной системы, положение колебательных величин в ней не меняется, и система остается резонансной, так как колебательная скорость кристаллизатора в месте контакта его с расплавом при включении прямого охлаждения остается неизменной. Пример 1. Непрерывную заготовку с наружным диаметром (56 мм и . внутренним диаметром 65 мм отливают из алюминиевого марки Д 16, сообщают внутреннему кристаллизатору ультразвуковые колебания от стандартного магнитострикционного преобразователя марки ЛМС-15А-18. Скорость литья - 16 см/мин, температура расплава - 700+10°С. Частота ультразвуковых колебаний внутреннего кристаллизатора составляет 18 к1ц, а амплитуда на участке образования корочки слитка - 1 - 10 мкм. Это позволяет развить на этом участке колебательную скорость 17 170 см/мин. Прямое охлаждение поверхности слитка водой осуществляется на расстоянии 60 мм от зоны образования корочки металла, что в материале слитка составляет /k волны звука в сплаве Д 16.

Результаты осмотра внутренней поверхности слитка приведены в табл,1.

Внутренняя поверхность слитков, полученная с введением ультразвука в кристаллизатор при V 35 см/мин, обеспечивающей соотношение Уц/Уд в диапазоне 1,3-10, не требует дополнительной механической обработки перед процессом пластической деформации.

Пример 2, Полую заготовку с наружным диаметром 15б мм отливают из алюминиевого сплава Д 16 с воздействием ультразвука на внутрен НИИ кристаллизатор. Колебательная

скорость /к, 68,0 см/мин, а отношение ,2. Меняют положение пояса прямого охлаждения водой внутренней поверхности слитка 20 - 120 и т.е. в длинах волн звука в материале слитка 1/2 - 1/12. Длина волны звука в материале кристаллизатора Д мм. Результаты осмотра поверхности полого слитка представлены в табл.2.

Сформированная в оптимальных условиях охлаждения (1/6/1/ЗЛ) внутренняя поверхность слитка не требует последующей механической обработки перед прессованием.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ непрерывного литья заготовок | 1985 |

|

SU1304979A1 |

| Способ полунепрерывного литья чугунных труб | 1981 |

|

SU952420A1 |

| Способ непрерывной разливки металла | 1980 |

|

SU908487A2 |

| СПОСОБ НЕПРЕРЫВНОГО ГОРИЗОНТАЛЬНОГО ЛИТЬЯ ПОЛЫХ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090301C1 |

| Ультразвуковой теплообменник для разливки металла | 1982 |

|

SU1091989A1 |

| Устройство для охлаждения непрерывнолитого слитка | 1983 |

|

SU1105275A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННОЙ НЕПРЕРЫВНО-ЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 1999 |

|

RU2169635C2 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2403121C1 |

| Способ полунепрерывного литья чугунных труб | 1978 |

|

SU789215A1 |

| Устройство для ультразвукового контролядВижущиХСя гОРячиХ МЕТАлличЕСКиХзАгОТОВОК | 1977 |

|

SU838555A1 |

0,3

0,5 2,0

Ь5 2,0 3.0

Расстояние от плоскости образования корочки расплава до пояса прямого охлаждения слитка асдои, мм

Характеристика внутренней поверхности слитка

Авторы

Даты

1982-01-23—Публикация

1978-09-22—Подача