Изобретение относится к автоматизации горных и строительных работ и может быть использовано как для контроля объемной производительности горных и строительных машин, имеющих короткие скребково-цепные перегружные конвейеры, так и в системах авто-, матического управления их режимом работы.

Известны конвейерные злектроннотензометрические весы, в которых измерение массы материала,, находящегося на ленте, производится двумя силоизмерительными элементами, на которых наклеены мосты из тензорезисторов, Силоизмерительные элементы посредством двух тяг связаны с качаквдейся роликоопорой, на которую воздействует масса контролируемого материала.Под действием этой массы происходит разбаланс мостов, и далее сигнал разбаланса усиливается и подается на индикатор l .

Известному устройству присущее следующие недостатки. Измерение производительности, предусматривает обязательное наличие на конвейере по.цвижного элемента в вертикальной плоскости, а именно качанндегося на роликобпорах звена конвейерного става, что

можно конструктивно обеспечить только на ленточных конвейерах. Наскребковых коротких конвейерах горных машин с жестким желобом эта конструкция неприемлема. Это связано с тем, что принцип перемещения груза на скребковом конвейере волочением, а на ленточном - переносом.Тензорезисторы в условиях значительных вибрациР и знаког

10 переменных нагрузок ,ррисущих скребковым конвейерам,работают весьма ненадежно, балансный измерительный тензомост нуждается в постоянном уравновешивании. Поэтому применение известного хозяйства на горной машине приводит к снижению в процессе эксплуатации е.го точности и достоверности измерения производительности. Для забойных горных машин превалирующим показателем

20 оценки производительности является объем, а не вес груза. Это связано с тем, что транспортные сосуды горного комплекса (вагонетки) нормируются по объему, который с технологической

25 точки зрения хорошо согласуется с объемом выполненной работы горной машиной за заданный промежуток времени, в целом из-за указанных недостатков известного устройства примет

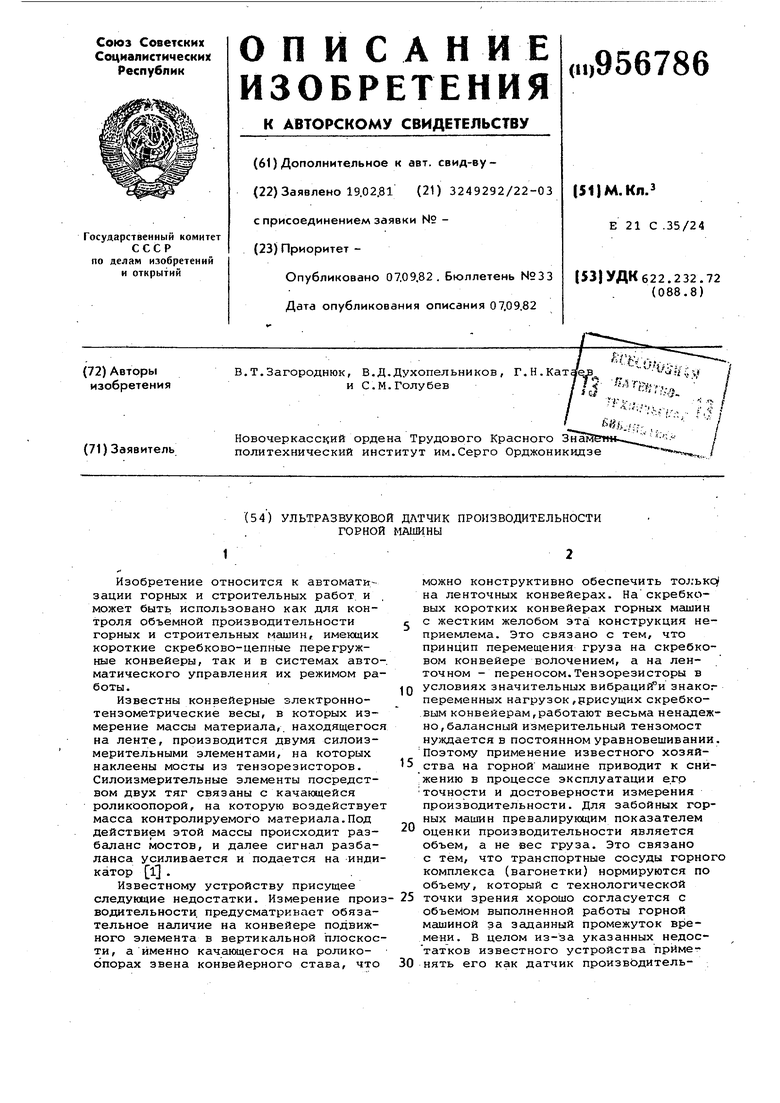

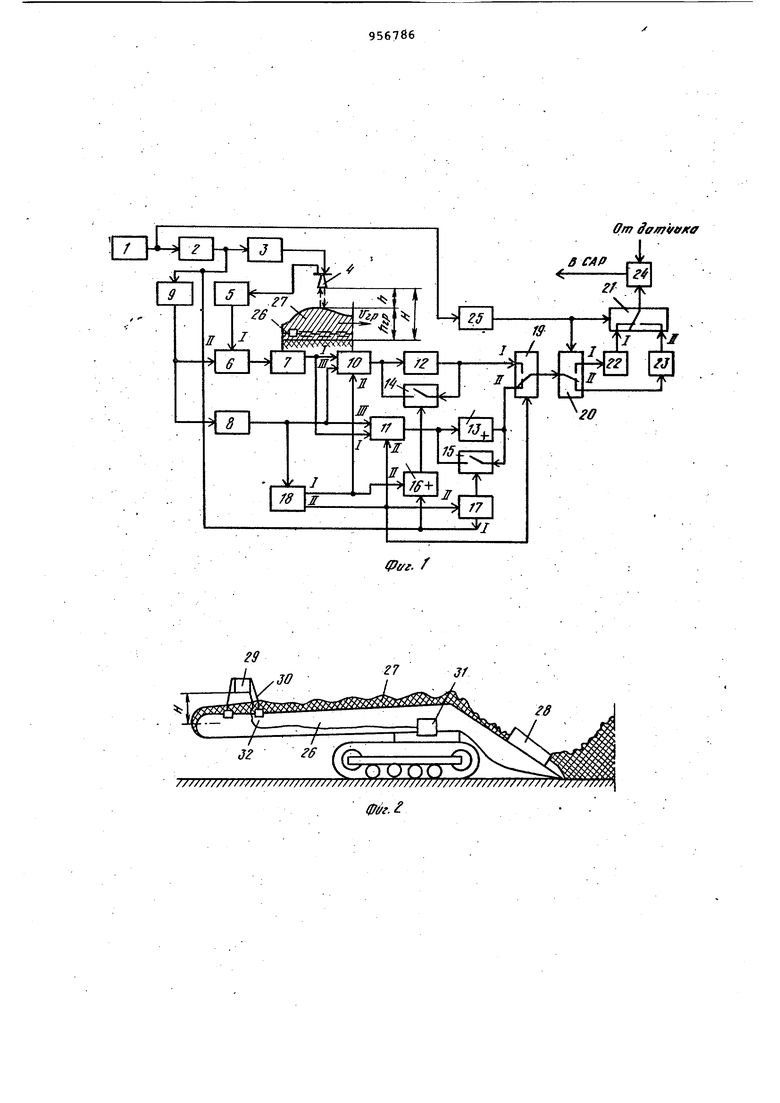

30 нять его как датчик производительности на скребковом конвейере торной машины нельзя в связи с ограниченной областью использования и низкой точностью измерения. . Указанные недостатки частично устранены в другом известном устройстве для контроля объемной произвощительности роторного экскаватора, содержащем одновибратор, пять эле.к тронных ключей, элемент задержки и последовательно задающий генератор, второй одновибратор, ждущий генератор возбуждения, приемно-йзлучающий . преобразователь, усилитель-формиро ватель и первый триггер. В состав известного устройства входят также сглаживающий фиксатор, прибор-интегратор и счетчик-интегратор. В извест ном устройстве напряжение на выходе сглаживающего фиксатора пропорционал но поперечному сечению грузопотока, а его интеграл (при постоянной скоро ТВ ленты) пропорционален объемной вы работке роторного экскаватора 2 . Недостатком известного устройства является его большая сложность, связанная с одной стороны с применением многих.каналов измерения, а с другой стороны - с необходимостью суммировать сигналы с различных каналов с. разными весами 1 соответствующие форме ленты конвейера). Вторым недостат ком известного устройства является . невозможность его использования {без дополнительных приспособлений) для измерения производительности горной , машины на ее скребковом конвейере за любое целое число тактов работы конвейера и выработки соответствующего регулирующего сигнала. . . Цель изобретения - упрощение и расширение функциональных возможностей д-атчика, что дает .возможность снизить его стоимость, повысить надежность и использовать его для изме рения производительности горной мгиии ны на скребковом конвейере за любое целое число тактов работы конвейера и для выработки соответствующего регулирующего сигнала. . Указанная цель достигается тем, что ультразвуковой датчик производительности горной машины снабжен четырьмя схемами И, вторыми триггером, двумя интеграторами, двумя ячейками памяти, счетчиком тактов, безинерционным звеном и схемой НЕ,..соединенной своим выходом с первыми входами первой и второй схем И, третьи входы которых подключены к выходу первого одновибратора, а .вход этого одновибратог а., объединенный со вторым входом первого триггера, подключен чере элемент задержки к выходу второго од новибратора, соединенного также с пе входами третьей и четвертой схем И, а вторые входы первой и третьей , второй и четвертой схем И сое динены соответственно с первыми и . вторыми выходами второго триггера, подключенного сйоим входом к выходу второго одновибратора, причем первый и второй входы третьего электронного ключа соединены соответственно с выходами первой и второй схем И через первый и второй интеграторы, каждый из которых зашунтирован одноименными Электронными ключами, а управляющие входы этих ключей соединены соответственно с выходами третьей ичетвертой схем И, при этом выход третьего электронного ключа соединеи со входом четвертого электронного ключа, выход первого триггера подключен на вход схемы НЕ, одноименные выходы и входы четвертого и пятого электронных ключей соединены между собой через одноименные ячейки памяти, между вы-. ходом датчика и выходом пятого электронного ключа включено безинерционное звено, а управляющие входы четвертого и пятого электронных ключей через счетчик тактов соединены с выходами задающего генератора, а управляющий вход третьего электронного ключа соединен с вторым выходом второго триггера. На фиг.1 представлена блок-схема датчика , на фиг.2 - технологическая схема процесса измерения производительности горной машины и размещение аппаратуры на ней; на фиг.3 и 4 - диаграммы сигналов на выходах блоков датчика} на ф1Иг,5 результаты оценки точности измерения объемной производительности горной машины в функции числа циклов измерения и свойства погружаемого материала. Оптимальное число циклов работы датчика в смысле максимума относительной интегральной точности измерения датчиком производительности определяется по фиг.5. Датчик (фиг.1) состоит из следующих функцио1 альных блоков. Задающий генератор 1, второй одновибратор 2, ждущий генератор 3, приемно-йзлучающий преобразователь 4, усилител,формирователь 5, первый триггер б через первый вход и схема НЕ 7 образуют последовательную цепь прохождения электроакустического импульсного сигнала. Второй вход первого триггера 6 и вход первого одновибратора 8 подключены через элемент задержки 9 к ВЫХОДУ второго одновибратора 2. Первая 10 и вторая 11 схемы И, первый 12 и второй 13 интеграторы , первый 14 и второй 15 электронные , третья 16 и четвертая 17 схемы И образуют два параллельных канала преобразевания дискретно-временной информации о высоте груза Ъф в непрерывный сигнал. В этих каналах первые входы схем И 10 и. 11 подключены к выходу схемы НЕ 7, третьи; входы этих же схем И

подключены к выходу первого одновибратора 8, вторые входы схем И 10, 11 и 17 подключены соответственно к первому и второму выходам второro триггера 18, вход которого также соединен с выходом первого одновибратора 8, и первые входы схем И 16 и 17 подключены к выходу второго одновибратора 2, Выходы схем И 10 и 11 соединены соответственно через интеграторы 12 и 13 с первым и вторым входами третьего электронного ключа 19, а входы схем (И 16 и 17 соединены с управляющими входами электронных ключей 14 и 15, каждый из которых шунтирует интегратор своего канала. Выход третьего электронного ключа 19 соединен со входом четвертого электронного ключа 20. Одноименные выходы и входы четвертого 20 и пятого 21 электронных ключей соединены, между собой через одноименные первую 22 и вторую 23 ячейки памяти. Между выходом датчика и выходом пятого электронного ключа 21 включено дезинерциальное звено 24, в которое введена постоянная величина, характеризующая конструкцию конвейера горной машины, свойство локационного способа измерения расстояния и масштаб преобразования объема пропускаемого груза через конвейер за оптимальное число циклов измерения в принятые в горной практике единицы измерения производительности, а именно, в м . Управляющий вход третьего электронного ключа 19 соединен со вторым входом второго триггера 18, а управляющие входы четвертого 20 и пятого 21 электронных ключей соединены через счетчик тактов 25 с выходом задающего генератора 1.

Электронные ключи 14 и 15 замыкающие, 19-21 - переключающие, счетчик тактов 25 - триггерный и его объем счета соответствует оптимальному числу циклов измерения .. Второй одновибратор 2 формирует вьщержку времени t устойчивого возбуждения пьезо.керамики приемно-излучающего преобразователя 4, задержка импульсного сигнала trji элементов задержки 9 равна времени стробирования принимаемого импульсного сигнала усилителем-формирователем 5, время выдержки fj второго одновибратора 8 пропорционально двойному расстоянию H const от точки установки приемно-излучающего преобразователя 4 до желоба конвейера 26 горной машины, h - лоцируемое расстояние, причем H hvp+h. Скорость движения груза V const, так как конвейер, пропускающий всю производительность горной машины, нерегулируемый. 27 груз на конвейере горной машины. Конструктивно триггер 6 выполнен с раздельными входами, а второй триг- , гер 18 - со счетным входом.

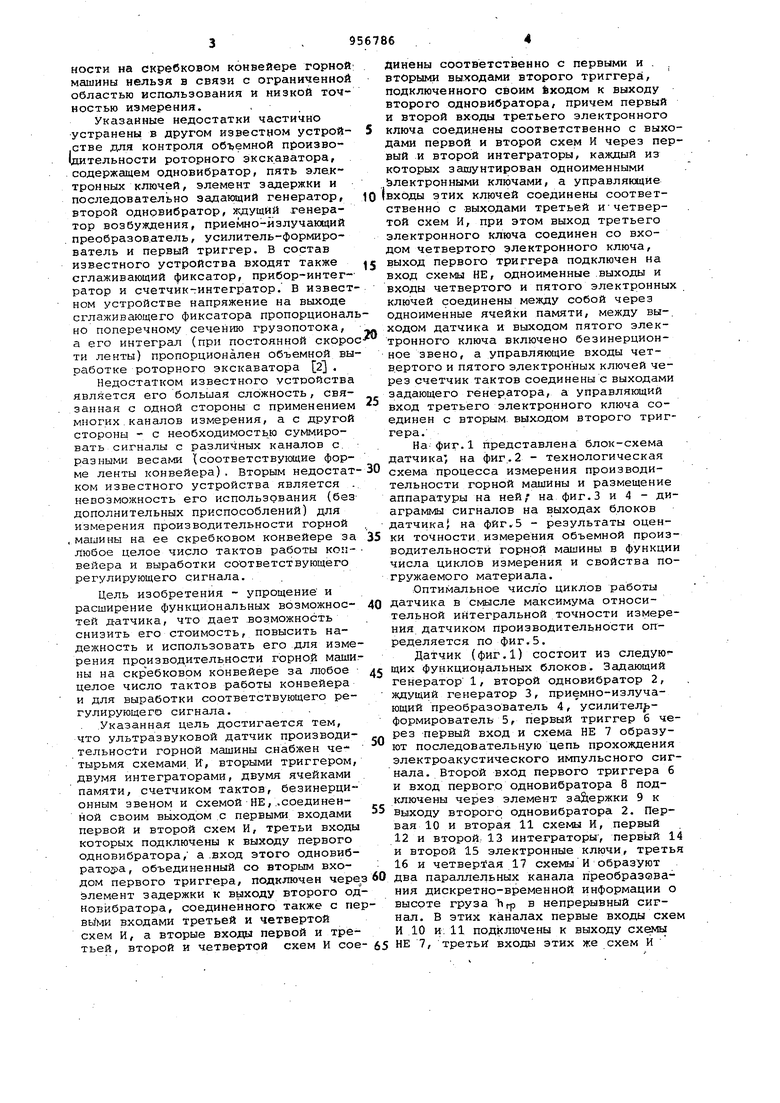

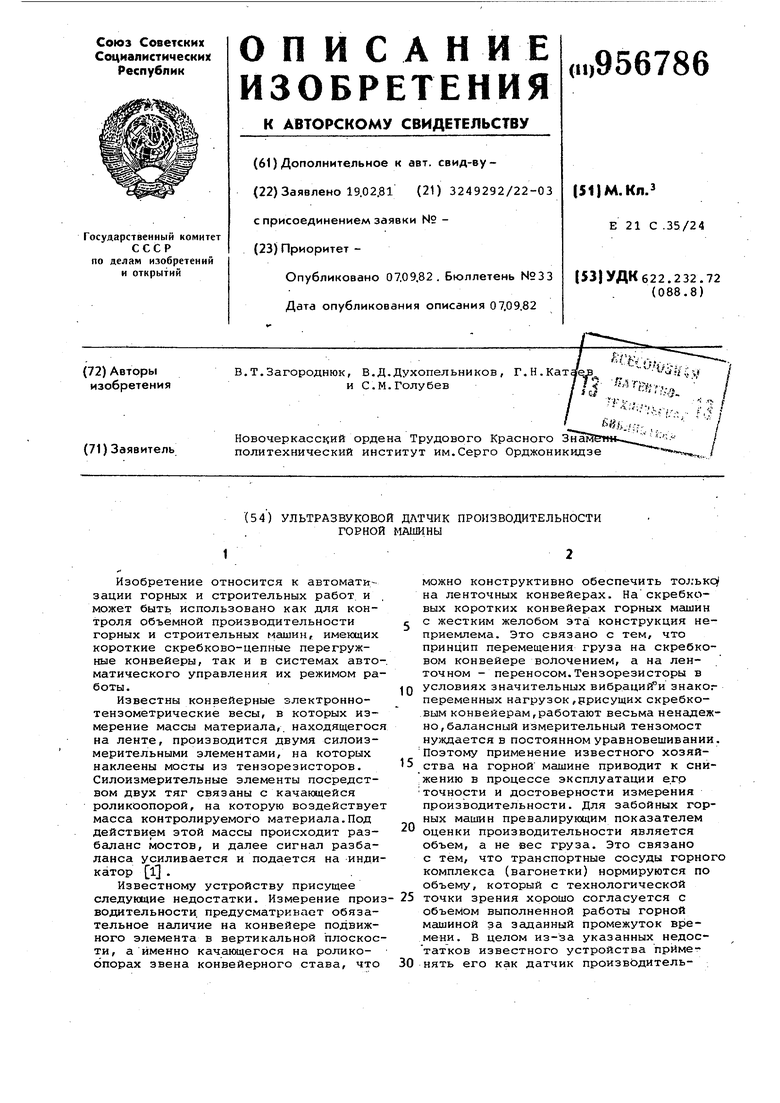

Горная машина (например, погрузочная типа 2ПНБ-2 с нагребными лапами 28 (фиг.2) передает груз 27 на конвейер 26. Блок датчика 29 производительности укреплен на высоте Н относительно желоба конвейера четырьмя крепежными стойками 30,и соединен электрически с регулятором режима работы 31 горной машины экранированным кабелем 32. Место установки дат0чика выбрано в хвостовой части скребкового конвейера, так как груз в этом месте распределяется по ширине желоба В и по высоте hpp равномерно, и вероятность поломки блока датчика 29 в этом месте по технологическим причи5нам эксплуатации горной машины низка.

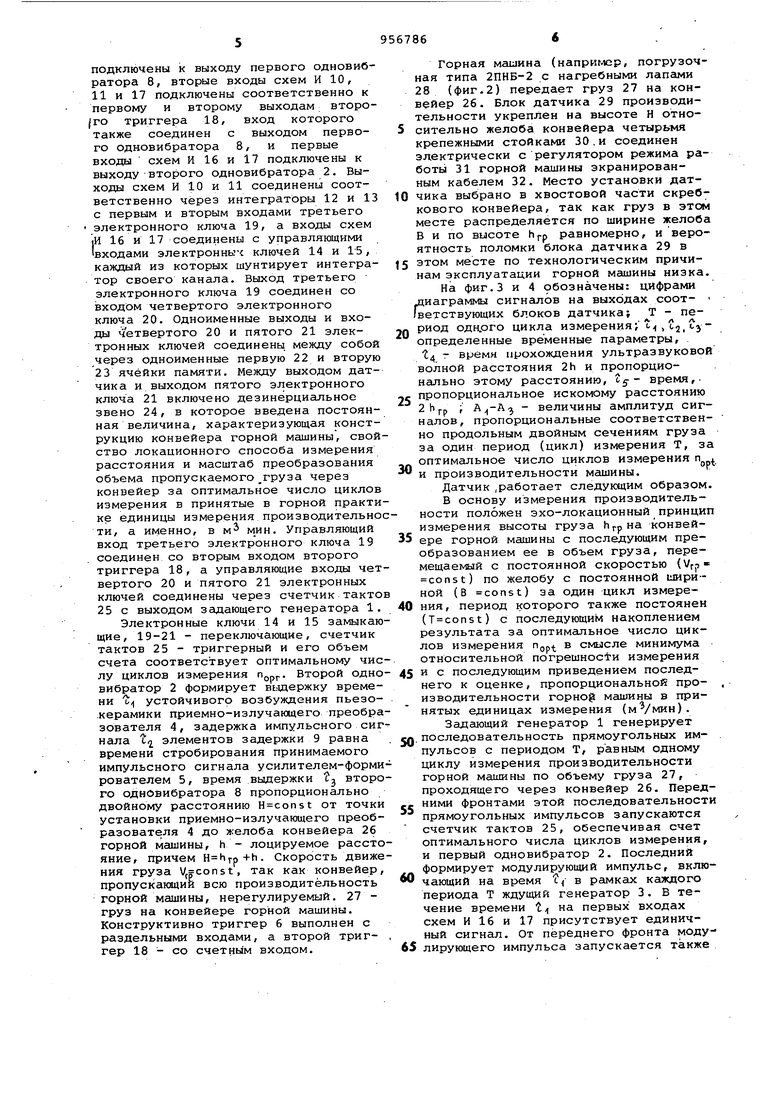

На фиг.З и 4 обозначены: цифрами диаграммы сигналов на выходах соот- /ветствующих блоков датчика; Т - период однрго цикла измеренияjt , 12, э

0 определенные временные параметры, t г время прохождения ультразвуковой волной расстояния 2h и пропорционально этому расстоянию, 05 время,пропорциональное искомому расстоянию

5 2Ьрр , - величины амплитуд сигналов, пропорциональные соответственно продольным двойным сечениям груза за один период (цикл) измерения Т, за оптимальное число циклов измерения п .

0 и производительности машины.

Датчик .работает следующим образом.

В основу измерения производительности положен эхо-локационный принцип измерения высоты груза hj.p на конвей5ере горной машины с последующим преобразованием ее в объем груза, перемещаемый с постоянной скоростью (Vr,- const) по желобу с постоянной шириной (В const) за один цикл измере0ния, период которого также постоянен (T const) с последующим накоплением результата за оптимальное число циклов измерения в смысле минимума относительной погрешности измерения

5 и с последующим приведением последнего к оценке, пропорциональной про- , изводительности горно машины в принятых единицах измерения () .

Задающий генератор 1 генерирует последовательность прямоугольных им- .

0 пульсов с периодом Т, равным одному циклу измерения производительности горной машины по объему груза 27, проходящего через конвейер 26. Передними фронтами этой последовательности

5 прямоугольных импульсов запускаются счетчик тактов 25, обеспечивая счет оптимального числа циклов измерения, и первый одновибратор 2. Последний формирует модулирующий импульс, вклю0чающий на время в ргииках каокдого периода Т ждущий генератор 3. В течение времени t/( на первых входах схем И 16 и 17 присутствует единичный сигнал. От переднего фронта моду5лирующего импульса запускается также

элемент задержки 9. Ждущий генератор 3 возбуждает приемно-излучающий пре- . образователь 4, и ультразвуковая волна посылается к поверхности груза 27. Одновременно с началом посылки ультразвуковой волны электрический сигнал, снимаемый с приемно-излучагощего преобразователя 4, поступает на вход

усилителя-формирователя 5, в котором он формируется в короткий импульс, длительностью меньшей чем в:ремя задержки o/j импульсного сигнала в элементе задержки 9. Этим коротким импульсом, поступсцощим на первый вход первого триггера 6, последний преобразуется в нулевое состояние на выходе в тех случаях, когда он находился в единичном состоянии. Указанные переключения выполняют предварительную установку измерительной цепи датчика в начальное состояние, предшествующее циклу отсчета двойного расстояния h, что повышает надежность работы самого датчика.

Так как элемент задержки 9 еще не реализовал выдержку времени f , то первый одновибратор 8 не включен. Поэтому на третьих входах схем И 10 и 11 присутствует логический нуль. Схемы И 10 и 11 не включены, и . , датчик -не накапливает информацию в интеграторах 12 или 13 о производительности горной машины, хотя ультразвуковая волна уже распространяется к поверхности груза 27. Данная отстройка на креглк t аачапа работы датчика в каждом цикле измерения необходима для того, чтобы компенсировать потери времени, на стробирование сигнала в усилителе-формирователе 5, снимаемого с приемно-излучающего преобразователя- 4 при вторичном возбуждении его отраженной от поверхности груза 27 эхо-волной. Сам процесс стробирования в связи с большим затуханием ультразвука в воздушной среде и искажением отраженного сигнала от акустически не гладкой поверхности

груза 27 предусматривает выну хденную аппаратурную задержку времени €,j , которая компенсируется в элементе задержки 9. В целом указанная компенсация повышает точность измерения датчиком производительности горной машины.

По истечений времени t элемент задержки 9 отключается-и задним фронтом своего импульса включает второй одновибратора 8. и первый триггер,6 через его второй вход, которые на своих выходах сформируют единичные сигналы. Единичный сигнал с выхода первого одновибратора В, поданный на третьи входы схем И 10 и 11, подготавливает их к включению. Второй триггер 18 изменяет состояние своих выходных сигналов от сброса в нуль выходного сигнала первого одновибратора 8, поданного на вход этого триггера. Такое тактовое переключение выходных сигналов второго триггера 18 выполняется в конце каждого цикла измерения и необходимо для того, чтобы подготовить работу каналов преобразования дискретно-временной информации к следующему циклу измерения. Так как второй триггер 18 со счетным входом, то состояние его вы0 ходнйх сигналов, например, следующее: на первом выходе - логическая 1, на втором выходе - логический О. Следовательно на время 2 на входах схемы И 16 единичные сигналы совпадают и она подает управление на первый электронный ключ 14, который замыкается и шунтирует первый интегратор 12. Последний сбрасывает на нуль ранее накопленную информацию. На входах схемы И 17 совпадений единичных, сигналов не будет, поэтому второй интегратор 13 будет удерживать и передавать на второй вход третьего электронного ключа 19 -накопленную

ранее информацию за предыдущий цикл измерения.

В промежутке времени от включения первого триггера 6 ДО приема ультра.звуковой волны приемно-излучающим преобразователем 4 в обоих интеграторах 12 и 13 процесс накопления информации отсутствует, ибо схемы И 10 и 11 отключены за счет несовпадения сигналов на их входах. А именно на первых входах схем И 10 и 11 присутствует логический О, как результат инверсии в схеме НЕ 7 ее входного единичного сигнала, поступающего с выхода первого триггера 6.. По истечении времени ц за счет самоотключения

0 второго одновибратора 2 на первых входах схем И 16 и 17 появляется логический О, и поэтому первый электронный ключ 14 размыкается. Первый интегратор 12 готов к приему новой

5 информации.

Длительность импульса С на выходе второго одновибратора 8 равна времени движения ультразвуковой волны в прямом направлении от приемно-излуQ чающего преобразователя 4 до желоба конвейера 26 и обратно. С учетом постоянства скорости распространения ультразвуковой волны C const в воздушной среде время t пропорционально двойному расстоянию Н, т.е. . Время же t пребывания первого триггера 6 в единичном состоянии на выходе пропорционально двойному лоцируемому расстоянию h, т.е. , ,так как отраженная от груза 27 эхо-волна в приемно-излучающем преобразователе 4 и усилителе-формирователе 5 преобразуется в единичный короткий импульс, переводящий первый триггер 6 через его первый вход в нулевое состояние

S на выходе. Поэтому на выходе схемы

НЕ 7 формируется логическая 1, включающая в описываемом цикле измерения только схему И 10.

Время включения схемы 10 tj пропорционально двойной высоте груза

2hr

,потому что эта

т.е. (,(

to А . с . IJ - ж-

схема -отключается по третьему входу сбросом на нуль выходного сигнала первого одновибратора 8. В течение времени 1 первый интегратор 12 накапливает сигнал А , пропорциональны двойному продольному сечению груза 27, проходящего по конвейеру 26 за один цикл измерения. Аналитически этот сигнал можно выразить следующей зависимостью

т,

A 2hrp- 1;

где 1 - путь груза, пройденного по

конвейеру, за один цикл изме рения, т.е. за время Т со

скоростью Vrp. .

Учитывая постоянные величины,.получаем А, cj С Vfp.T k, Cj , где K const и является коэффициентом передачи интеграторов 12 и 13. Таким образом, за один цикл измерения датчиком в первом интеграторе 12 формируется и запоминается сигнал А, но его передача для дальнейшего накопления показаний в рамках оптимального числа циклов измерения , во вторую ячейку памяти. 23 через третий 19 и четвертый 20 электронные ключи происходит толь1ко в последующий цикл измерения с задержкой, равной Т. Во втором интеграторе 13 в это время процесса формирования сигнала А не будет/ так как он был сформирован в предыдущем цикле измерения, а будет только происходить его передача для дальнейшей обработки во вторую ячейку памяти 23 через третий 19 и четвертый 20 электронные ключи.

В следующий цикл измерения, т.е. в следующий период работы задающего . генератора 1 все описанные процессы повторяются с той лишь разницей, что значения логических сигналов на выходах второго триггера 18 поменяются на противоположные, следовательно третий электронный ключ 19 переключит выход на свой первый вход, оставляя второй вход разомкнутым. Как результат, функционирование первого , канала преобразования дискретно-временной информации такое, как второго в предащущий цикл измерения и наоборот. За, оптимальное число циклов из-мерения п pt, вторая ячейка 23 накапливает, но не передает на выход безынерционного звена 24, сигнал AJ, величина которого пропорциональна двойному продольному сечению груза 27, проходящего по конвейеру 26 горной машины, в течениивремени opt

V

А..

т.е.

«п

I

В этот жепромежуток времени Т ngpt первая ячейка памяти 22 не накапливает, но передает на вход безинерционного звена 24 через пятый электронный ключ 21 уже ранее накопленную информацию о сигнале Ag за предьщущее оптимальное число циклов измерения. Такой режим работы ячеек памяти 22 и 23 обусловлен синхронностью -переключения электронных ключей

0 20 и 21, производимого по их управляющим входам от выхода счетчика тактов 25, объем счета которого .соответствует оптимальному (в смысле м&ксимума относительной интегральной точности измерения производительности горной машины) числу циклов измере-. НИЯ napt .

При переключении пятого электронного ключа 21 в той ячейке памяти, которая до переключения передавала . информацию А2 вбезинерционнЬе звено 24, происходит автоматический сброссигнала на нуль и далее ячейка памяти будет подготовлена к накоплению новой ив формации. Сброс информации А j в ячейках памяти 22 и 23 осуществляется

импульсом сброса, формируемым в счетчике тактов 25.

Сигнал А в безинерционном звене 24 преобразуется в сигнал А, пропорциональный объемной производительности горной машины, выраженный в общепринятых единицах измерения для горных машин, а именно в MVnHH. Коэффициент преобразования К а введен в

5 безинерционное звено 24, как постоянная величина и равен 1 «где Z - масштабный коэффициент, приводяГщий объем пропускаемого груза через конвейер 26 за время секунд,

0 к величине производительности горной машины, выраженной в MVwHH и также приводящий последнюю размерность к единицам измерения (В). В - ширина желоба конвейера 26. После соответствующих подстановок выходной сигнал датчика А, поступающий или на индикацию или в систему автоматического регулирования (САР) режимом работы горной машины, можно выразить

oft

O .B.I. Г h,p Z.Qn,pt .

где объемная производительность за оптимсшьное число циклов измерения равна „

opt 5 Q Bl I. ...hp .

Ячейки памяти 22 и 23, работающие поочередно как накопители сигнала А и как элементы выдачи информации Ал, эффективно осредняют за время Т.Пдр

0 показания отдельных циклов измерения, что обеспечивает достоверность и точность информации AJ о производительности горной машины в среднестатическом смысле, исключает разброс ре5, зультатов измерений одиночных циклов

и дает возможность устойчивой работы систем автоматического регулирования режима работы горной машины.

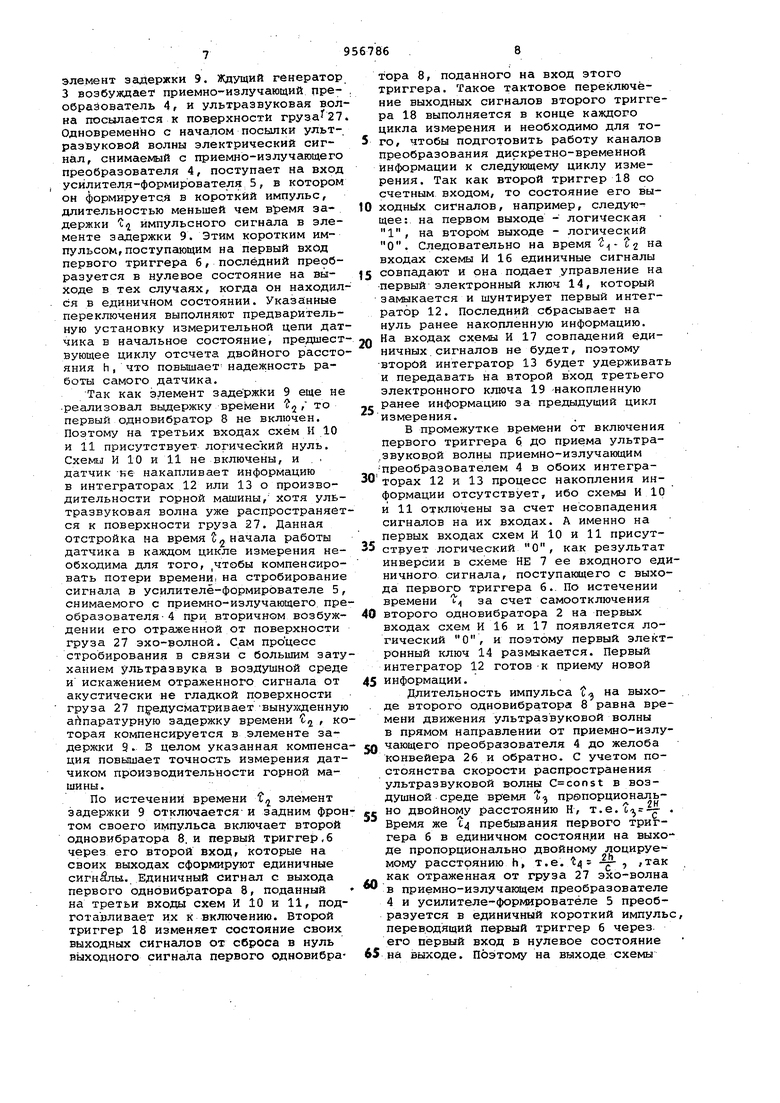

Датчик был испытан в условиях экспериментального стенда на горной погрузочной машине с нагребными лапами типа 2ПНБ-2. Частота работы задающего генератора 1 датчика была равна 100 Гц что при скорости движения конвейерной цепи ,9 м/с соответствует расстоянию между замерами по направлению движения груза менее 1 см. Испытания проводились для различных-значений числа измерений п (различная степень осреднения) и на 1-Е)азличных грузах. В частности п принималось 20, 40, 60, 80, 100 циклов/ а характеристика грузов была следующей (см.фиг.5):

I- сухой, рядовой со сродним

размером куска мм;

II. - влажный, рядовой со средним

размером куска 76 мм;

Ml - сухой, кусковый, со средним размером куска мм;

IV - влажный, кусковый, со средним размером куска а(..р 130 мм.. . . f

Для каждого груза погрузочная машина, оснащенная системой автоматического регулирования режимом работы, обеспечивала производительность I 3,75 м5/мин; II - 3,35 мVмин; III 4,5 MVMHH; IV - 4,05 .

В качестве эталонного метода измерения производительности принят объемный метод с помощью мерной емкости. На фиг.5 приведены результаты оценок относительной погрешности измерений Д% датчиком производительности горной машины, выраженные в процентах в функции числа измерений и свойств погружаемого материала. .

Область рациональных значений числа циклов измерений находится в пределах Прац 45-75, а оптимальное число циклов измерений равно Oopt 60. Значению Г) opi соответствует минимум относительной интегральной.погрешности измерения датчиком производительности.

Датчик позволяет определять и регулировать производительность горной машины. При этом с помощью простых средств выбирается оптимальное число циклов для осреднения результатов, обеспечивающее минимальную погрешность измерения производительности. Датчик построен по цифровой схеме измерения, что позволяет исключить погрешность цифро-аналогового преобразования, прост по структуре и поэтому обладает повышенной надежностью..

Формула изобретения

Ультразвуковой датчик производительности горной машины, содержащий

одновибратор, пять электронных ключей элемент задержки и соединенные последовательно задакщий генератор, второй одновибратор, ждущий генератор, приемно-излучающий преобразователь, усилитель-формирователь и первый триггер, отличающийся тем, что, с целью упрсхцения и расширения функциональных возможностей датчика, он снабжен четырьмя схемами И, вторым триггером, двумя интеграторами, двумя ячейками памяти,счетчиком тактов, безынерционным звеном и схемой НЕ, соединенной своим выходом с первыми входами первой и второй схем И, третьи входы которых подключены к выходу первого одновибратора, а вход этого одновибратора, объединенный с вторым входом первого триггера, подключен через элемент задержки к выходу второго одновибратора, соединенного также с первыми входами третьей и четвертой схем И, а вторые входы первой и третьей, второй и четвертой схем И соединены соответственно с первыми и вторыми выходами второго триггера, подключенного своим входом к выходу второго.одновибратора, причем первый и второй входы третьего электронного ключа соединены соответственно с выходами первой и второй схем И через первый и второй интеграторы, каждый их которых зашунтирован одноименными электронными ключами, а управляющие входы этих ключей соединены соответственно с выходами третьей и четвертой схем И, при этом выход третьего электронного ключа соединен с входом четвертого электронного ключа, выход первого триггера подключен на вход схемы НЕ, одноименные выходы и входы четвертого и пятого электронных ключей соединены между собой через одноименные ячейки памяти, между выходом датчика и выходом пятого электронного клю|Ча включено безынерционное звено, а управляющие входычетвертого и пятого электронных ключей через- счетчик тактов соединены с выходом задающего генератора, а управляющий вход треть,его электронного ключа соединен с вторым выходом .второго триггера.

Источники информации, принятые во внимание приоэкспертизе

1.Средства измерения и приборы i контроля параметров горных,машин и технологических процессов. Каталог, М., ЦНИЭИ уголь, 1979, с.85.

2.Йомакин М.С. Автоматическое управление технологическими процессами карьеров. М., Недра, 1978, с.229130 (прототип). От

фуг. / damvoffff

| название | год | авторы | номер документа |

|---|---|---|---|

| Цифровые электронные часы | 1981 |

|

SU1026118A1 |

| Устройство для счета штучных изделий | 1985 |

|

SU1259311A1 |

| Устройство для измерения сдвига фаз | 1977 |

|

SU661398A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ УПРАВЛЯЮЩЕЙ ВЫЧИСЛИТЕЛЬНОЙ МАШИНЫ | 1995 |

|

RU2094842C1 |

| Устройство контроля скорости ленты конвейера | 1989 |

|

SU1752687A1 |

| Устройство для измерения и контроля технологических параметров | 1983 |

|

SU1136116A1 |

| Устройство управления сортировкой изделий | 1986 |

|

SU1388111A1 |

| Аналого-цифровая вычислительная система и аналоговая вычислительная машина (ее варианты) | 1983 |

|

SU1259300A1 |

| ФОРМИРОВАТЕЛЬ ИМПУЛЬСОВ ИЗ СИГНАЛОВ ИНДУКЦИОННЫХ ДАТЧИКОВ ЧАСТОТЫ ВРАЩЕНИЯ | 2007 |

|

RU2352057C1 |

| Способ управления гидродомкратами горных машин | 1986 |

|

SU1432216A2 |

e/Z.J

Авторы

Даты

1982-09-07—Публикация

1981-02-19—Подача