Изобретение относится к технологии получения порошкообразных цолиолефинов и может быть использовано в химической промышленности.

Известен способ получения порошкообразных олефинов полимеризацией или сополимеризацией олефинов в псевдоожиженном слое, образующемся при пропускании газообразных мономеров через слой полимерных частиц в присутствии порошкообразного окиснохромового катализатора. Процесс проводят в вертикальном реакторе, состоящем из полимеризационной и верхней расширительной зон l ,

Недостатком этого способа является налипание полимера на внутренних поверхностях реактора.

Наиболее близким к предлагаемому по технической сущности является способ получения порошкообразных полиолёфинов непрерывной газофазной сополимеризацией этилена с пропиленом или бутеном-1 при 85-103°С и давлении 21 кгс/см в присутствии окиснохромовых или титановых катализаторов, на носителе при проведении процесса в псевдоожиисенном слое частиц сополимера в вертикальной

цилиндрической зоне и расходе газа через псевдоожиженный слой, в 4-6 раз большем минимальной массовой скорости, необходимой для флюидизации, при этом тепло реакции отводится через стенки реакционной зоны с помощью внешних охлаждающих устройств.

Процесс согласно указанному способу проводится в установке, выполненной в виде вертикального цилиндрического аппарата с охлаждающим устройством для отвода реакционного тепла и линией рецикла непрореагировавших газов, при этом аппарат снабжен штуцерами для вывода газов рецикла в крышке аппарата, для ввода газов рецикла.и свежего газа в днище аппарата и для выводацелевого продукта, а также распределительной решеткой для создания псевдоожиженного слоя частиц сополимера в нижней части аппарата, расположенной в одной плоскости со штуцером для вывода целевого продукта над штуцером для ввода газов рецикла, при этом цилиндрический аппарат имеет диаметр в верхней части больше, чем в нижней, и охлазкдаюшее устройство расположено вне аппарата (охлаждающая рмбашка с циркулирукяцим хлад агентом) 2 .

Недостатком описанного способа и установки -для его осуществления является коркообразование на внутренних поверхностях реакционной зоны, чТо вынуждает периодически преращать процесс и удалять налипший полимер из реакционной зоны.

Цель изобретения - предотвращение коркообразования на внутренних поверхь}остях реакционной зоны.

Поставленная цель достигается тем,что согласно способу получени порошкообразных полиолефинов непрерывной газофазной сополимеризацией этилена с пропиленом или буте- ном-1 при 85-103°С и давлении 21 кгс/см в присутствии окиснохромовых или титановых катализаторов на носителе при проведении процесса в псевдоожиженном слое частиц сополимера в вер.тикальной цилиндрической зоне и расходе газа через псевдоожиженный слой, в 4-6 раз большем минимальной массовой скорости, необходимой для флюидизации, тепло реакции отводят с помощью внутренних охлаждающих устройств в нижней части реакционной зоны.

В установке для осуществления способа получения порошкообразЧ1ых полиолефинов, выполненной в виде вертикального цилиндрического аппарата с охлаждающим устройством для отвода реакционного тепла и линией рецикла непрореагировавших газов, аппарат которой снабжен штуцерами для вывода газов рецикла в крышке аппарата, для ввода газов рецикла и свежего газа в днище аппарата и для вывода Целевого продукта, а также распредели,тельной решеткой для создания псевдоожиженного слоя частиц сополимера в нижней части , расположенной в одной плоскости со штуцером для вывода целевого продукта над штуцером для ввода газов рецикла, цилиндрический аппарат имеет одинаковый по всей высоте диаметр, а охлаждающее устройство выполнено в виде змеевика с циркулирующим в нем хладагентом и расположено внутри аппарата в нижней его части над распределительной решеткой.

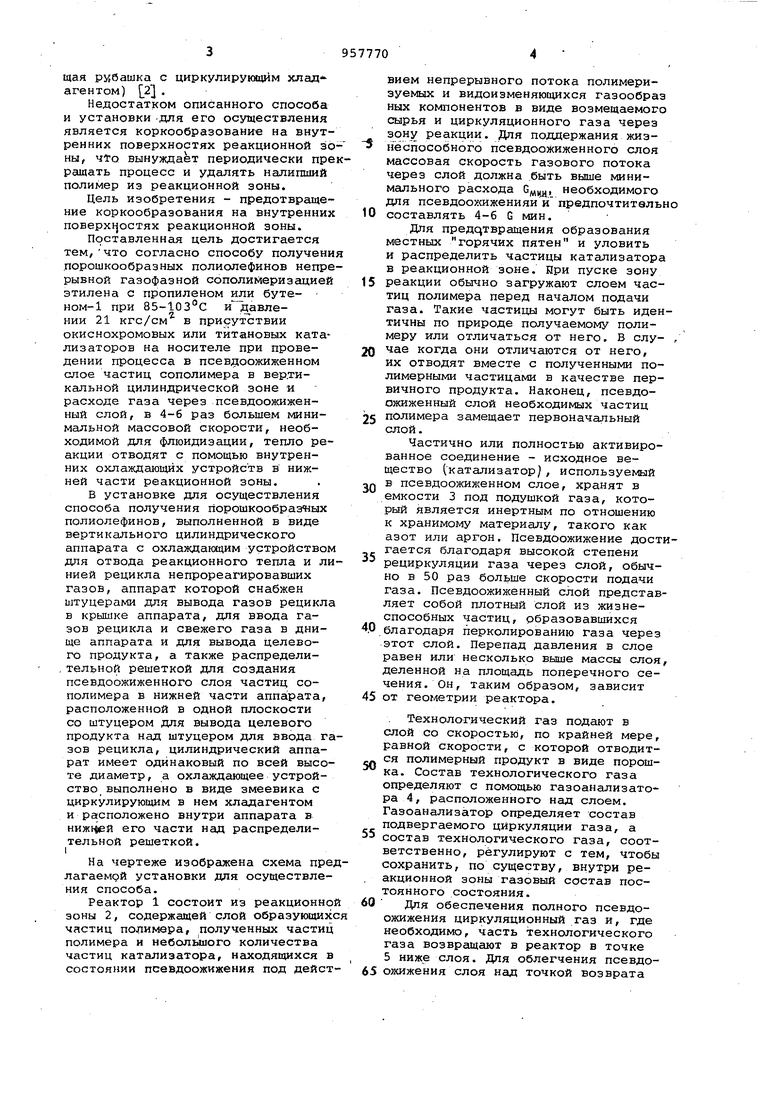

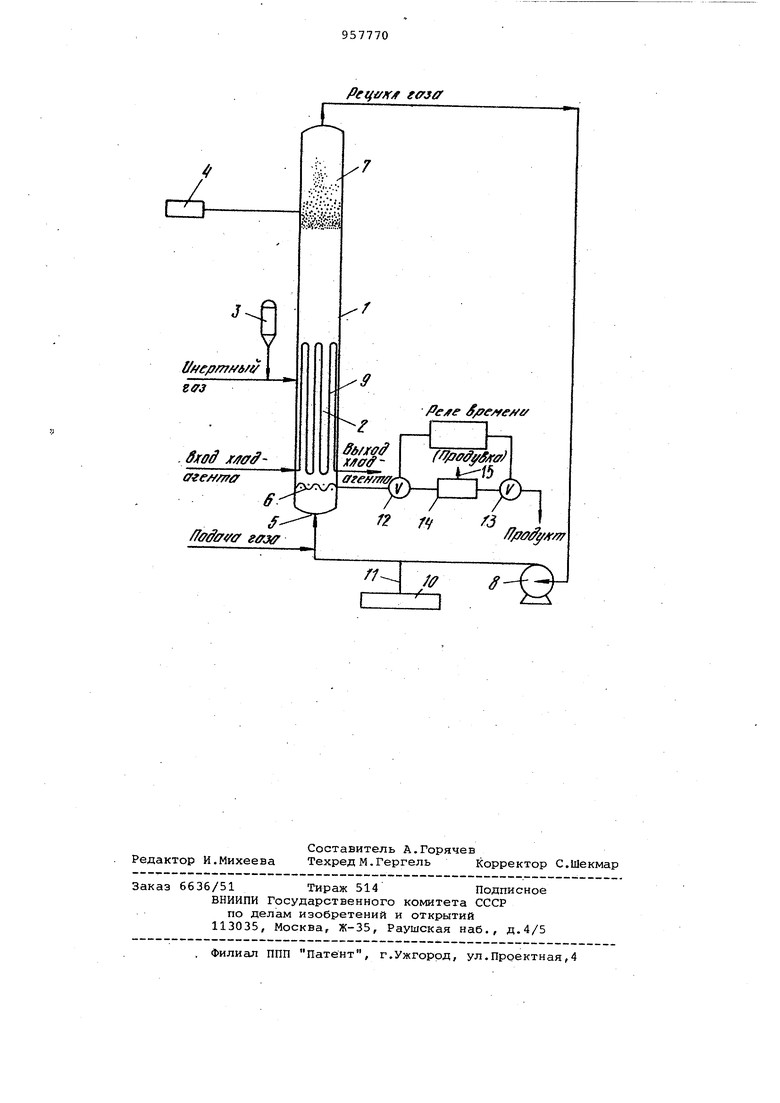

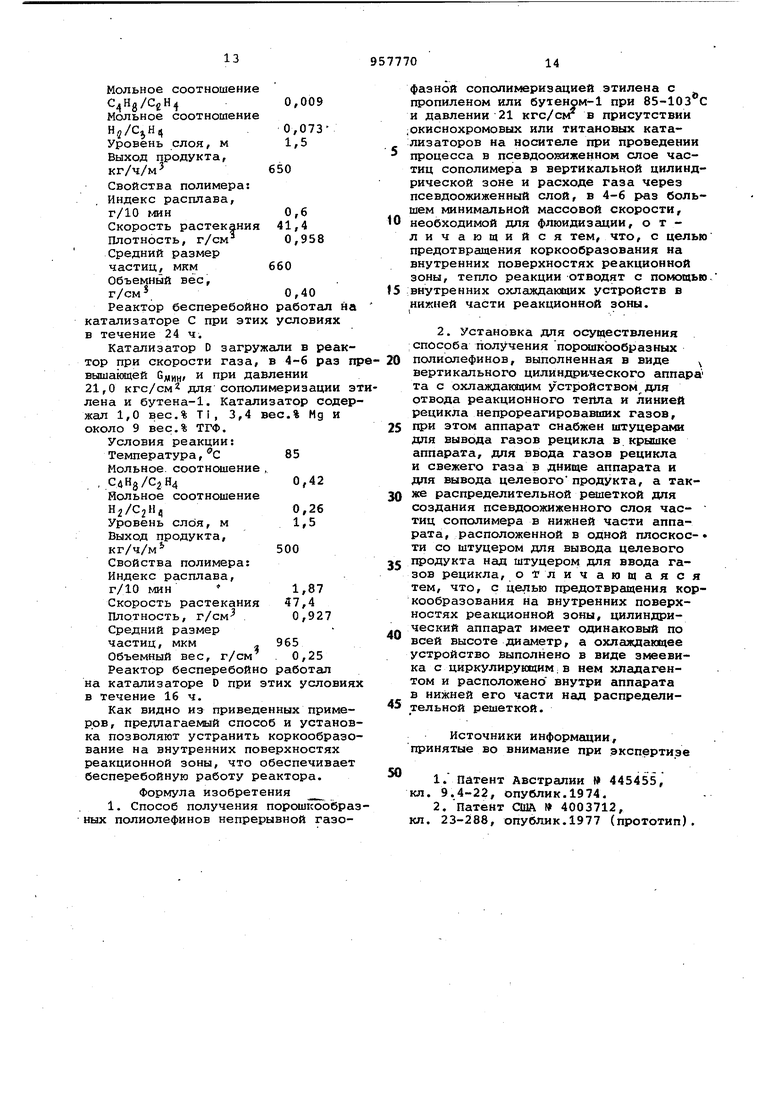

На чертеже изображена схема прелагаемрй установки для осуществления способа.

Реактор 1 состоит из реакционно зоны 2, содержащей слой образующих частиц полимера, полученных частиц полимера и неболыиого количества частиц катализатора, находящихся в состоянии псе5адоожижения под действием непрерывного потока полимеризуемых и видоизменяющихся газообраз ных компонентов в виде возмещаемого сырья и циркуляционного газа через зону реакции. Для поддержания жизнеспособного псевдоожиженного слоя массовая скорость газового потока через слой должна быть выше минимального расхода , необходимого для псевдоохшженияи и предпочтительно

0 составлять 4-6 G мин.

Для предцтвращения образования местных горячих пятен и уловить и распределить частицы катализатора в реакционной зоне. При пуске зону

5 реакции обычно загружают слоем частиц полимера перед началом подачи газа. Такие частицы могут быть идентичны по природе получаемому полимеру или отличаться от него. В слу- ,

0 чае когда они отличаются от него, их отводят вместе с полученными полимерными частицами в качестве первичного продукта. Наконец, псевдоажиженный слой необходимых частиц

5 полимера замещает первоначальный слой.

Частично или полностью активированное соединение - исходное вещество (катализатор, используемый

Q в псевдоожиженном слое, хранят в емкости 3 под подушкой газа, который является инертным по отношению к хранимому материалу, такого как азот или аргон. Псевдоожижение достигается благодаря высокой степени

рециркуляции газа через слой, обычно в 50 раз больше скорости подачи газа. Псевдоожиженный слой представляет собой плотный слой из жизнеспособных частиц, образовавшихся

0 благодаря перколированию газа через этот слой. Перепад давления в слое равен или несколько выше массы слоя, деленной на площадь поперечного сечения. Он, таким образом, зависит

5 от геометрии реактора.

Технологический газ подают в слой со скоростью, по крайней мере, равной скорости, с которой отводится полимерный продукт в виде порошка. Состав технологического газа определяют с помощью газоанализатора 4, расположенного над слоем. Газоанализатор определяет состав подвергаемого циркуляции газа, а

5 состав технологического газа, соответственно, регулируют с тем, чтобы сохранить, по существу, внутри реакционной зоны газовый состав постоянного состояния.

0 Для обеспечения полного псевдоожижения циркуляционный газ и, где необходимо, часть технологического газа возвращают в реактор в точке 5 ниже слоя. Для облегчения псевдо5 ожижения слоя над точкой возврата

имеется газораспределительная решетка 6.

Часть газового потока, который не вступает в реакцию в слое, образует газ рецикла, который отводят из зоны полимеризации через транспортно-разделительную секцию 7 над. слоем. Газ рецикла затем сжимают в компрессоре 8 и возвращают в реактор. В реакторе 1 имеется внутренний холодильник, который состоит из системы труб 9, размещенной внутри псевдоожиженного слоя, которую тепло реакции отводится к хладагенту. В качестве внутреннего холодильника помимо Голых труб, изображенных на чертеже могут применяться ребристые трубы или плас-, тинчатые змеевики.

Температуру полимера в слое контролируют путем регулирования температуры и/или расхода хладагента, поступающего во внутренний холодильник, что необходимо для поддержания слоя при практически постоянной температуре. Благодаря постоянног 1у отводу тепла реакции внутри слоя отсутствует ощутимый температурный градиент. Поскольку газ |5ёцикла не охлаждают, температура газа, поступающего в псевдоожиженны слой 2 через распределительную решетку б, имеет практически ту же температуру, что и газ рецикла, выходящий из слоя через транспортноразделительную зону 7.

Распределительная решетка б играет важную роль в работе реактора. Псевдоожиженный слой содержит образовавшиеся и полученные частицы порошкообразного полимера, а также частицы катализатора. Так как частицы полимера являются горячими и активными, их необходимо предохранить от оседания, так как если оставить находящуюся в покое массу, то любой активный катализатор, содержащийсяв ней, может продолжить реакцию и вызвать сплавление. Поток газа рецикла через слой со скоростью, достаточной для сохранения псевдоожижения внутри слоя, является поэтому важным. Распределительная решетка б служит для этой цели и может быть выполнена в виде сита, решета. с прямоугольными прорезями, перфорированной пластины, тарелки колпачковой колонны и т.п. Элементы решетки могут все быть неподвижными и решетка может быть подвижного типа. Какова бы ни была конструкция, она должна распределить газ рецикла чер частищл на основании слоя для поддержания их в псевдоожиженном состоянии, а также служить в качестве опоры находящемуся в покое слою частиц полимера, когда реактор не работает.

Для контроля за молекулярным при реакции полимеризации можно использовать водород. Соотнетиение между водородом и этиленом составляет 0-2,. В потоке газа может 5 также присутствовать любой газ,

инертный по отношению к катализатору и реагентам. Соединение-активатор предпочтительно добавляют в реакционную систему в трубопроводе рецикла. Таким образом, активатор могут подавать в систему газового рецикла кз раздаточного устройства 10 через линию 11.

Для реактора с псевдоожиженным .

5 слоем важно работать при температуре ниже температуры плавления полимерных частиц. Для tcro чтобы сплавление не имело htecxa, необходимо чтобы рабочие темпе0 Ратуры были ниже температуры плавления. Для получения сополимеров этилена рабочие температуры составляют 75-103 0. PeaKToiS с псевдоожиженным слоем действует

5 при давлениях .21 кгс/см.

Частично или полностью активированное исходное вещество (катализатор инъецируют в слой со скоростью, равной его расходу в точке, которая

jj находится вьане распределительной

решетки б. Предпочтительно катализа-, . тор вводят в точке,расположенной примерно на 1/4-3/4 до края слоя. Введение катализатора в точке, расположенной над распределительной

решеткой, обусловлено тем, что он является высоко активным. Введение . полностью активированного катализатора в зону ниже распределительной решетки может вызвать начало полиме0

ризации и, возможно, забивание распределительной рииетки. Введение в жизнеспособньпй слой способствует распределению катализатор а в слое и предотвращает образование локализованных мест с высокой концентрацией катализатора, которые мог/т привести к образованию горячих пятен «

Газ, который является инертншл по отнсадений к катализатору, такой

0 как азот или аргон, используется для переноса частично или полностью восстановленного исходного вещества и любого дополнительного соединения активатора или негазообразного модификатора, который необходимо ввести в слой.

Скорость образования слоя контролируют по скорости ввода катализатора. Производительность можно в увеличить путем простого увеличения скорости введения катализатора и уменьшить путем ее снижения.

ПОСКОЛЬКУ любое изменение в скорости введения катализатора изменяет скорость образования тепла реакии, температуру и/или расход хладагента во внутренний холодильник егулируют сверху или снизу с тем, тобы приспособить это изменение к корости образования тепла. Это обесечивает поддержание практически постойнной температуры в слое. Для иксации любого температурного изменения в слое необходима совершенная снастка приборами как псевдоожиженного слоя, так и внутренней охлажающей система, с тем чтобы дать возможность оператору осуществить соответствующую регулировку температуры и/или расхода хладагента.

При заданном сочетании .рабочих условий псевдоожиженный слой поддерживают практически постоянной высоты благодаря удалению части слоя в качестве продукта со скоростью, равной скорости образования порошка полимера. Так как скорость образования тепла непосредственно связана с образованием продукта, измерение подъема температуры хладагента в реакторе (разница между температурами хладагента на входе и выходе) ограничивает скорость образования порошка полимера при постоянной скорости хладагента.Порошок полимера удгшяют в .ходе последующей операции через пару автоматических клапанов 12 и 13,оопределяющих зону 13 разделения. Когда клапан 13 закрыт, газ проходит по линии 15. После этого клапан 13 открывается для выпуска продукта в зону наружного возврата. Клапан 13 затем закрывается до следующей операции возврата продукта.

Кроме того, реактор с псевдоожиженным слоем оборудован адекватной системой продувки для обеспечения продувки слоя в начале и в конце процесса. Реактор не требует применения перемешивакяцих устройств- и/или скребковых приспособлений.

Высокоактивная система катализатора с носителем обеспечивает получение псевдоожиженного продукта со средним размером частиц 100-1500 мкм/

предпо тительйо около 500-1000 мкм.

I

Для хорошего протекания процесса охлаждающие средства должны быть нагруже1 ы в псевдоожиженную часть слоя реактора 1. Если охлаждающие средства нахо;5ятся выше или ниже псевдоожиженного слоя, частицы будут осаждаться на наклонных поверхностях, а поскольку частицы содержат активный катализатор, они будут к росту и образованию кусков твердого по-, лимера, которые .затруднят или остановят работу реактора.

Охлаждающим средством, используе-. мым в реакторе, может быть холодиль-ник или теплообменник. Конструкция

охлаждающего средства является такой, что площадь поперечного сечения охлаждающего средства не уменьшает свободное поперечное сечение слоя с тем, чтобы осуществлялось 10-кратное ,

1фе.вышение местной поверхностной скорости по сравнению с минимальной скоростью псевдоожижения.Площадь поперечного сечения,пригодная для потока в точке,где площадь живого сечения

внутреннего холодильника является наи,большей,соответствует минимальной сво- . бодной площади поперечного сечения. Ре.актор может работать при соотношении диаметра и высоты в пределах

1:1-1:10. Минимальная глубина псевдоожиженного слоя зависит от конструкции распределительной решетки и размера пузырьков, а не от диаметра реактора, в то время как высота прекращения переноса является сложной функцией распределения размеров частиц, скорости газа, плотности частиц, плотности газа и других факторов. Свойства полученных полимеров

определяют с помощью следующих исследовательских методов.

При измерении плотности для материалов,плотность которых /.О ,940 г/см, используют методику ASTM- 1505, и

пластинку выдерживают в течение 1 ч при для достижения равновесной прозрачности. Для материалов, плотность которых 0,940 г/см, применяют звидоизмененную методику, при

которой испытательную пластинку выдерживают в течение 1 ч при 120°С с целью достижения равновесной прозрачности и затем быстро охлаждают до комнатной температуры.

Индекс расплава (Ml) определяют

по методике ASTM D-1238, условие Е, при 190.С.

Скорость растекания (.Н1М1) определяют Лэ методике ASTM D-1238, условие F, при весе, превышающем в 10 раз

вес, использованный при указанном выше определении индекса расп.лава.

Выход продукта за один проход в единицу времени на единицу объема контактного пространства определяют в килограммах полимера, полученного за один час на 1м объема слоя.

Получение катализатора. Катализатор А. К раствору требуемого количества СгО в 3 л дистиллированной воды добавляют 500 г пористого носителя из двуокиси кремния, имеющего средний размер частиц около 70 мкм и удельную поверхность около 300 . Смесь носителя и доды перемешивают и дают отстояться в течение мин, затем

подвергают фильтрации с удалением 2200-2300 мл раствора. Насыщенную

СгО. двуокись кремния высушивают

в потоке азота в течение 4 ч при .

Около 400 г осажденного на носителе С гО Превращают в шлампримерно в 2000 МП сухого изопентана и требуемое количество тетра-(изрпропил)-титаната добавляют к;шламу. Систему, тщательно перемешивают, после чего изопентан высушивают Путем нагревания реакционного сосуда.

Высушенный материал переводят в активатор, обогревающий сосуд, добавляют необходимое количество (NN4)251 F, и перемешивают. Состав нагревают под Ng при в течение 1 ч и затем при в течение ч для обеспечения полного удаления .изопентана и для постепенного удаления органических остатков из тетра-(изопропил)-титаната с тем чтобы избежать какой-либо опасности пожара. Поток Ng затем заменяют потоком сухого воздуха и каталитический состав подвергают активации при 300 в течение/V 8 ч и затем при 825°С в течение того же времени. Активированный катализатор охлаждают с помощью сухого воздуха (при температуре окружающей среды) примерно до и далее от 150°С до комнатной температуры с помощью MI (при температуре окружакядей среды) .

Ниже приведены количества соединений хрома, титана и фтора, которые вводят для обеспечения требуемых уровней содержания этих элементов в активированном катализаторе.

Количество соединения, добавленного к носителю, вес.%:

0,6

СгО

Ti(О-изопропил 26 1,2

(NN4)5,5 FJ

Содержание элемента в активированном катализаторе, вес.%: Сг0,3

Ti4,2

F0,6

Катализатор В. Около 2000 г носителя - пористой двуокиси кремния со средним размером частиц около 300 м/г обезвоживают в активаторе (нагревательном сосуде). Двуокись кремния нагревают до в течени 2 ч и затем до в течение/v8 Обезвоженную двуокись кремния охлаждают до комнатной температуры благодаря пропусканию сухого N через не и наполняют азотом. Часть обезвоженной двуокиси кремния, равную 462 г, превращают в шлам, в 400 мл. сухого изопентана при добавляют 350 м (приблизительно 15 вес.%) бис-цикЛопентадиенил хрома {1г)(хромоцена) в толуоле и перемешивают в течение часа в закрытом сосуде без, выпаривания изопентана. Катализатор высуши вают при в течение 30 ч с помощью продувки Nfi и оставляют на хранение в NJI . В готовом катализаторе содержится около 6 хромоцена.

Катализатор С. Катализатор приго товляют путем добавления 1000. г обезвоженной двуокиси кремния, как это описано для катализатора В, к 5500 мл сухого изопентана при . Получен0ный шлам перемешивают в течение 30 мин, затем к шламу добавляют 30 г бис-трифенилсилилхромата и продолжают перемешивание в течение 10 ч в течение 30-минутного периода добав- . ляют 200 мл 20%-ного раствора диэтил5алюминийэтилата в гексане. Перемешивание продолжают дополнительно в течение 4 ч, после чего его прекращают и жидкость отфильтровывают из катализатора. Перемешивание затем начинают

0 вновь, катализатор подвергают сушке в течение 24 ч при при небольшой продувке и оставляют.в Nj. В готовом катализаторе содержится около 3 вес.% бис-трифенилфенилилхромата

5 и мольное соотношение в нем Af/Cr составляет около 6:1.

Катализатор О,

Получение пропитанного исходного вещества.

0

В 12-литровую колбу, снабженную механической мешалкой, пс ещают 41,8 г (0,439 моль) безводного и 2,5 л тетрагидрофурана (ТГф), К этой смеси в течение 1/2 ч по кап5лям добавляют 27,7 г (0,184 моль) TiC. Может оказаться необходи| лм нагреть смесь до в течение примерно 1/2 ч для полного растворения материала. Далее добавляют 500 г по0ристой двуокиси кремния и смесь перемешивают в течение 1/4 ч. Смесь высушивают с помощью продувки N2 при в течение v3-5 ч для получения сухого свободного текущего порош5ка с размером частиц двуокиси кремния. Абсорбированный состав исходного вещества имеет формулу

,о(ТГФ) Операция активации.

Требуемые весовые количества про0питанного состава исходного вещества и активатора добавляют в смеситель вместе с достаточными количествами безйодного алифатического углеводородного разбавителя, такого как изопентан,

5 для создания шламовой система. Соединения активатора и исходного вещества используют в таких количествах, чтобы получить частично активированный состав исходного вещества, соотно0шение в котором А f/T составляет 0-10 предпочтительно 4-8.

Содержимое шламовой система затем тщательно перемешивают при комнатной температуре и атмосферном дав5лении в течение 1/4-1/2 ч. Полученный шлам высушивают с помощью продувки сухим инертным газом, таким как азот или аргон, при атмосферном давлении и при для удаления углГеводородного разбавителя. Эт.от процесс обычно требует около ч, Образовавшийся катализатор находится в форме частично активированного исходного вещества, который- пропитан внутри пор двуокиси кремния. Материал представляет собой свободно текущий пррошок, имеющий размер и форму частиц двуокиси кремния. Он не является пирофорным, если содержание алкила алюминия не превышает наполнение 10 вес.%, хранится под сухим инертным газом, таким как азот или аргон, до дальнейшего использования.

С целью завершения активации состава исходного вещества дополнительное соединение-активатор вводят в реактор в виде разбавленного раствора- в углеводородном разбавителе, таком как изопентан. В этих разбавленных растворах содержится 5-30 об.%, активатора. Соединение-активатор добавляют в реактор полимеризации с тем, чтобы поддержать соотношение А С/Т в реакторе на уровне примерно 10-400, пред:щочтительно 15-60:1.

Для осуществления способа используют реактор, аналогичный реактору, изображенному на чертеже, с внутренним: диаметром около 35 см и высотой около 8 м. Скорость газа равна 4-6 G,, давление 21,0 кгс/см. Внутренний холодильник состоит из четырех вертикальных петель длиной около 1,2 м из нержавеквдей стальной трубки диаметром 2,54 см, через которую в качестве хладагента пропускают умягченную воду. Часть линии между компрессором и реактором помещают в рубашку для отвода тепла, выделяемого циркуляционным компрессором.

Пример 1. Внутренний холодил ник заменили внешним одноходовым вертикальным кожухотрубчатым холодильником, в котором газ рецикла, проходит через трубки, а умягченная вода поступает в корпус. Реактор с наружным теплообменником был использован для сополимеризации этилена с бутенЬм-1 или пропиленом в течение двух , лет. В течение первого года 1| аботы было необходимо 15 раз отключать реактор для очистк наружного теплообменника от полимера отложившегося из оставшихся частиц . полимера, в то время как в течение второго года потребовалось 17 остановок. В течение этого двухлетнего периода эксплуатации в реакторе ис пользовались кат 1Лизаторы А, В и С.

Пример 2. Реактор, использованный в примере 1, был пргобразо

ван в реактор, изображенный на чертеже, в результате исключения внешнего теплообменника и установки внутеннего холодильника, как описано вые. Этот реактор был применен для сополимеризации этилена с бутеном-1 или пропиленом и эксплуатировался в течение 11 месяцев, за время которых из-за внутреннего холодильника не / было ни одной остановки. В течение . этого периода в реакторе использовались катализаторы и D.

Катализатор А был загружен в реактор при скорости газа, превышающей в 5 раз , и давлении 21,0 кгс/см В катализаторе содержалось 0,3 вес.% Сг, 4,2 вес.% Tt и 0,6 вес.% F.

Условия реакции:

Температура,с 87,5

Мольное соотношение С4Н9/С Н9 0,10

Уровень слоя, м 2,4

Выход продукта,

кг/ч/м 800

Свойства полкмера: Индекс расплава, 0,20

г/10 мин

Скорость растека21,8

ния

Плотность, г/см 0,919 Средний размер

965

частиц, мкм

Объемный вес,

,39

Катализатор В был загружен в реактор при скорости газа, в 4 раза прет вышающей С„нн и давлении 21,0 кгс/см для сополимеризации этилена и пропилена. В катализаторе содержалось около 1,7 вес.% Сг.

Условия реакции: Температура,°С 95

Мольное соотношение

С5Нб/СгН40,15

Мольное соотношение

,,0,04

Уровень слоя, м 1,5

Выход продукта, кг/ч/м 563

Свойства полимера:

Индекс расплава, г/10 мин 1,7 Скорость растекания 33,4

Плотность, г/см 0,953

Средний размер

частиц, мкм , 810

Объемный вес, г/см

0,39

Реактор бесперебойно работал на катализаторе В при этих условиях в течение 26 ч.

Катализатор С загружали в реактор при скорости газа, в б раз превышающей Gj,J,ц, при давлении 21,0 кгс/см для сополимеризадии этилена и бутена-1, В катализаторе содержалось 0,3 вес.% Сг и 0,9 вес.% А.

Условия реакции: Температура,с 103

Мольное соотношение

Мольное соотношение

,

Уровень слоя, м

Выход продукта,

кг/ч/м

Свойства полимера:

Индекс расплава,

г/10 мин

Скорость растекания

Плотность, г/см

Средний размер

660

частиц, мкм

Объемный вес,

г/см

0,40

Реактор бесперебойно работал на катализаторе С при этих условиях в течение 24 ч.

Катализатор D загружали в реактор при скорости газа, в 4-6 раз пвышающей бдщн, и при давлении 21,0 кгс/см для сополимеризации элена и бутена-1. Катализатор содержал 1,0 вес.% Ti, 3,4 вес.% Мд и около 9 вес.% ТГФ.

Условия реакции:

Температура,С

85

Мольное, соотношение

0,42 , , С4НЗ/С2Н4

Нольное соотношение

0,26

Нг/СгН, 1,5

Уровень слоя, м

Выход продукта,

кг/ч/м

500

Свойства полимера:

Индекс расплава,

1,87

г/10 гдин 47,4

Скорость растекания

Плотность, г/см 0,927

Средний размер

965 0,25

частиц, мкм ,,

Объемный вес, г/см

Реактор бесперебойно работал на катализаторе D при этих условия в течение 16 ч.

Как видно из приведенных примеров, предлагаемый способ и установка позволяют устранить коркообразование на внутренних поверхностях реакционной зоны, что обеспечивает бесперебойную работу реактора. Формула изобретения

1. Способ получения порошкообраных полиолефинов непрерывной газофазной сополимеризацией этилена с пропиленом или бутеном-1 при 85-103 С и давлении 21 кгс/скг в присутствии ,окиснохромовых или титановых катализаторов на носителе при проведении

процесса в псевдоокиженном слое частиц сополимера в вертикальной цилиндрической зоне и расходе газа через псевдоожиженный слой, в 4-6 раз большем минимальной массовой скорости,

0 необходимой для флюидизации, отличающийся тем, что, с целью предотвращения коркообразования на внутренних поверхностях реакционной зоны, тепло реакции отводят с помощью.

5 внутренних охлаждающих устройств в нижней части реакционной зоны.

1.

2. Установка для осуществления способа получения порсникообразных

0 полиолефинов, выполненная в виде вертикального цилиндркческого аппара та с охлаждакяцим у стройством, для отвода реакционного тепла и линией рецикла непрореагировавших газов,

5 при этом аппарат снабжен штуцерами для вывода газов рецикла в крышке аппарата, для ввода газов рецикла и свежего газа в днище аппарата и для вывода целевогопродукта, а также распределительной решеткой для создания псевдоожиженного слоя частиц сополимера в нижней части аппарата, расположенной в одной плоское- ти со штуцером для вывода целевого

5 гфодукта над штуцером для ввода газов рецикла, о тличающаяся тем, что, с целью предотвращения коркообразования на внутренних поверхностях реакционной зоны, цилиндрический аппарат имеет одинаковый по всей высоте диаметр, а охлаждающее устройство выполнено в виде змеевика с циркулирующим.в нем хладагентом и расположено внутри аппарата в нижней его части над распределительной решеткой.

Источники информации, принятые во внимание при экспертизе

1. патент Австралии 445455, кл. 9.4-22, опублик.1974.

2. патент США 4003712, кл. 23-288, опублик.1977 (прототип).

Peififff/f gffjff

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА НИЗКОГО ДАВЛЕНИЯ | 2005 |

|

RU2289591C1 |

| ГАЗОФАЗНЫЙ ПРОЦЕСС И УСТАНОВКА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 2006 |

|

RU2427418C2 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ МОНОМЕРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2139888C1 |

| НЕПРЕРЫВНЫЙ СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ α-ОЛЕФИНОВ | 1995 |

|

RU2142471C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ МОНОМЕРОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1995 |

|

RU2140425C1 |

| СПОСОБ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ В ПСЕВДООЖИЖЕННОМ СЛОЕ | 1993 |

|

RU2120947C1 |

| Способ получения полиэтилена | 1984 |

|

SU1225491A3 |

| Способ получения полиолефинов | 1976 |

|

SU786907A3 |

| Способ получения титанированного нанесенного оксиднохромового катализатора газофазной (со)полимеризации этилена | 2023 |

|

RU2818473C1 |

| Способ получения полиолефинов | 1983 |

|

SU1473713A3 |

ш

Sjfod jf ff 5ХУЛУ:

ff «f8ff

/ye e//ff

b

ff

//flff /77

/ff

Авторы

Даты

1982-09-07—Публикация

1979-04-17—Подача