Изобретение относится к каталитической гомополимеризации этилена на комплексных катализаторах активности, содержащих магний и титан, по способу в газовой фазе с низким давлением для того, чтобы получить полимеры, имеющие плотность 0,953 - 0,972 и отношение текучести расплава 22 - 32,

Этиленовые гомополимеры, имекяцие плотность более 0,96 и отношение текучести расплава в пределах 5 - 50 являются полезными для целей фор мования под давлением, где требуется повышенная ударная прочность при условии, что молекулярно-весовое распределение является узким.

Цель изобретения улучшение рав- номерности молекулярного веса полиэтилена путем проведения полимеризации этилена в псевдоожиженном слое при определенных условиях в присутст ВИИ каталитической титансодержащей предшествующей композиции формулы Ti (TГФ)o , где ГТФ - тет- рагидрофуран разбавленной двуокисью кремния в определенном соотношении и активированной триэтилалюминием частично при определенном.молярном отношении Al/Ti и полностью активированной в зоне полимеризации

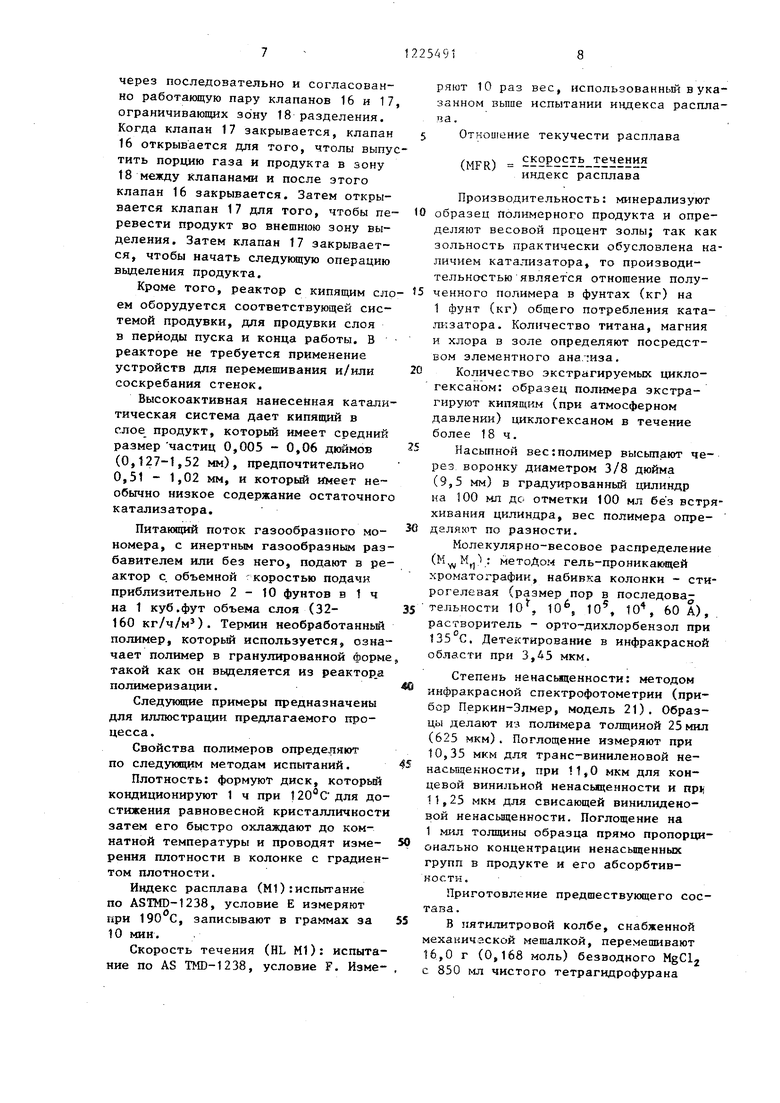

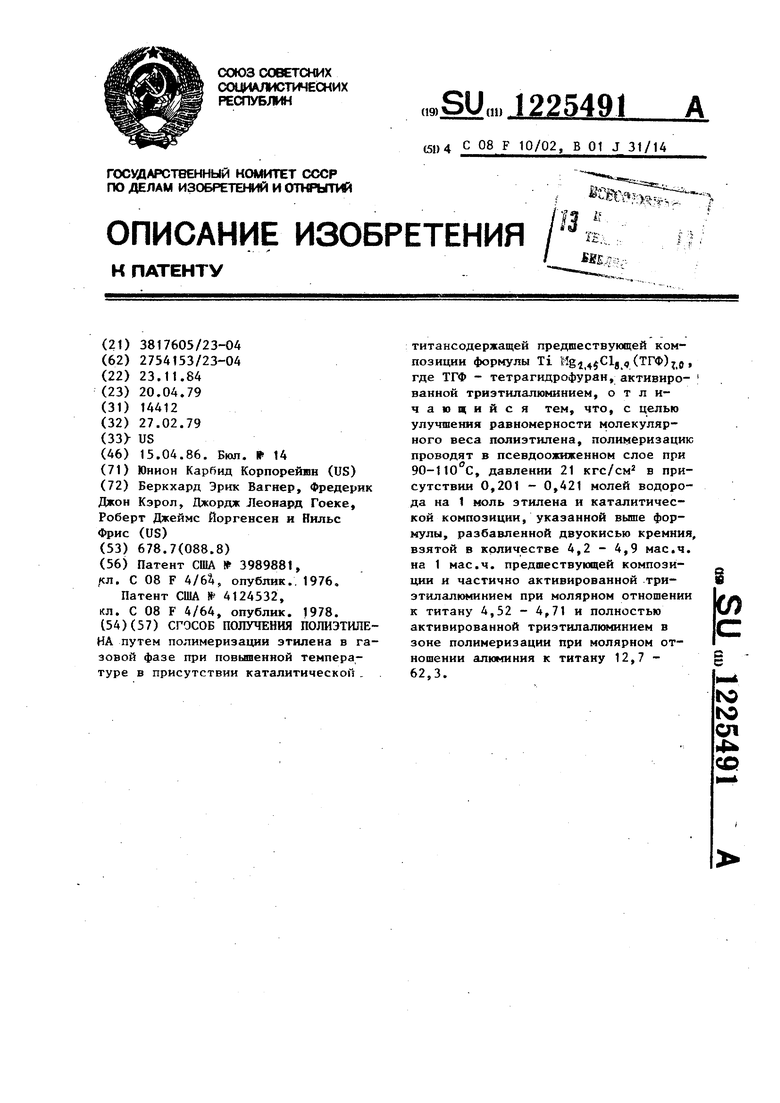

На чертеже показан газофазный реатор с кипящим слоем, в котором осуществляют предлагаемый способ получения полиэтилена с использованием каталитической системы

Реактор 1 состоит из реакционной зоны 2 и зоны 3 сн1-1жения скорости,

Реакционная зона 2 включает слой растущих частиц полимера, образую- частиц полимера и малого количества частиц катализатораJ ожвженны за счет постоянного потока, способных к полимеризации и подифицирую- щих газообразных компонентов в виде свежего сьфья и рециркулирующего газа через реакционную зону. Для того, чтобы поддержать подвижный ожи- женный слой, массовая скорость потока газа через слой должна быть выше минимального потока, необходимого для ожижения, и предпочтительно быть в 1,5-10 раз больше, величины G,, ; более предпочтительйо в 3-6 раз больше величины G,ft, т.е. минимальной массовой скорости потока газа, необходимой для достижения ожижения слоя

Существенно, чтобы в слое всегда содержались частицы для того, чтобы

5

предотвратить образование лoкaлы.Ix горячих пятен и чтобы перемешать и распределить гранулированный катализатор по всей реакционной зоне. При пуске реакционную зону обычно загруэкают основными частицами гранулированного полимера, до того как начать продувать газ. Эти частицы могут быть идентичными по своей природе образующемуся полимеру или отличаться от него. В последнем случае они выводятся вместе с образующимися частицами целевого полимера, как первоначальный продукт. В конце концов кипящий слой частиц целевого полимера заменяет исходный слой частиц.

Используемое в кипящем слое частично или полностью активированное предшествующее соединение (катализатор) преимущественно хранят для иcпoльз вaния в емкости 4 в атмосфере газа;, которьй является инертным по отношению к сохраняемому материалу, например азот или аргон.

Ожижение достигается путем высокой скорости рециркулирующего потока газа через слой, обычно она приблизительно в 50 раз превышает скорость поступления свежего газа. Ожи- женный слой имеет общий вид плотной массы движущихся частиц, возможно, в свободновихревом потоке, который: создается при прохождении газа через слой частиц. Падение давления на слое равно или несколько превышает массу слоя, разделенную на площадь поперечного сечения. Таким образом, оно зависит от геометрии реактора.

0

fi

0

5

Свежий газ поступает в слой со скоростью, равной скорости выделения гранул полимерного продукта из системы а Состав свежего газа определяется газовым анализатором 5, расположенным вьш1е слоя. Газовый анализатор определяет состав рециркулирующего газа и состав свежего газа устанавливается, таким образом, чтобы в реакционной зоне поддерживался практически постоянный состав газа.

того, чтобы усилить полную флюидизацию слоя, рециркулирующий газ и часть свежего газа возвращаются в реактор в точке 6 ниже слоя, где имеется х азораспределительнай гшастина 7 выше точки возврата газа для облегчения ожижения слоя.

31

Часть газового потока, которая не реагирует в слое, составляет ре- циркулирукнций газ,, который удаляется из зоны полимеризации, предпочтитель но посредством пропускания его в зону 3 снижения скорости, расположенную вьше слоя, где увлеченные частицы получают возможность вернуть ся обратно в слой.

Возврату частиц может способствовать циклон 8, который может быть частью зоны снижения скорости или находиться вне ее. При необходимости рециркулирунщий газ может пропускаться через фильтр 9, предназначенный для удаления малых частиц при высоких скоростях потока газа, для защиты от пыли поверхностей теплообменников и лопастей компрессора.

Рециркулирующий газ сжимается в компрессоре 10 и затем пропускается через теплообменник 11, а котором он освобождается от тепла реакции до того как возвратиться в слой. Посредством постоянного съема тепла реакции достигаются безградиентные условия по температуре в верхней части слоя частиц. Градиент температуры может сущестаовать в нижней части слоя на расстоянии 6-12 дюймов (15-30 см) как разность температур входящего газа и температуры остальной части слоя. Так было обнаруженоj что в слое практически мгновенно устанавливается температура рецирку-- лирующего газа, выше этого донного слоя кипящих частиц, что приводит в соответствии температуру остальной части слоя частиц, и поэтому сам слой поддерживается при практической постоянной температуре в стационарных условиях. Затем рациркулирую- щий газ возвращается в реактор в точке 6 у его основания и через распре- делительную пластину в кипящий слой. Компрессор 10 также может быть размещен после теплообменника 11.

Распределительная пластина 7 играет важную роль при работе реактора. Кипящий слой содержит растущие и образующиеся частицы полимера, а также частицы катализатора. Поскольку частицы полимера являются горячими и возможно активными, следует предотвращать их осаждение, так как если допустить наличие неподвижной массы, то любой активный катализатор, содержащийся в ней, может продолжать

реакцию и вызвать плавление. Поэтому диффузия рециркулирукнцего газа через слой со скоростью, достаточной для поддержания кипения частиц у осно- 5 вания- слоя, является важной. Распределительная пластина 7 служит для этой цели и она может представлять собой сито, пластину с прорезями, пластину с отверстиями, пластину типа

10 колпачковой тарелки и т.п. Элементы этой пластины могут быть или все неподвижные, или пластина может быть подвижной. Независимо от конструкции пластина должна пропускать рециркули15 рующий газ сквозь частицы у основания слоя, для того чтобы поддерживать их в кипящем состоянии, и, кроме того, служит для поддержания не- подвижного слоя частиц полимера,

20 когда реактор не введен в эксплуатацию. Подвижные элементы пластины могут использоваться для выделения частиц полимера, застрявших в пластине или на ее поверхности.

25

Б качестве основного транспортного

агента при реакции полимеризации можно использовать водород. Используемое отношение водород/этилен может изменяться от 0,201 до 0,421 моль водорода на 1 моль этилена в газовом потоке.

30

Приблизительно 0-50 моль, предпочтительно 20 - 30 моль, соединения

цинка (в виде цинка) может быть использовано в газовом потоке в реакторе на 1 моль соединения титана (в виде Ti) в реакторе. Соединение цинка может быть введено в реактор предпочтительно в виде разбавленного раствора (2-30 вес.%) в углеводородном растворителе или абсорбированном на твердом разбавляющем материале, таком как двуокись кремния, в количестве приблизительно 10-30 вес.%, Эти композиции могут быть пирофорными. Соединение цинка может добавляться отдельно или с любой дополни- . тельной порцией соединения акт ивато-

ра, которое может добавляться в реактор из питающего устройства (не показано) в самую горячую часть системы рециркулирующего газа, как например рядом с питающим устройством,

В газообразном потоке также может присутствовать любой газ, инертный по отношению к катализатору и

реагентам. Соединение активатора предпочтительно добавляют в реакционную систему в самой горячей части рециркулирующего газового потока, рядом с питающим устройством 12. Добавление в рециркулирующий газ после теплообменника является таким образом предпочтительным, например, из распределительного устройс1; ва 12 .по линии 13,

Существенно, чтобы температура ра боты реактора с кипящим слоем была ниже температуры спекания частиц полимера. Для обеспечения того, чтобы спекание не происходило,, желательной температурой являетс х температура ниже точки спекания, Для получения гомополимеров этилена, имеющих плотность 0.961 - 0,968, по предлагаемому способу предпочтительными являются температуры 90 - 110 С.

Реактор с кипящим слоем работает при давлениях приблизительно до 70 атм, предпочтительно, рабочее давление составляет 21 кгс/см причем работа при более высоких давлениях укааанного интервала способствует теплообмену, поскольку с увеличением давлений возрастает теп.поем кость гдикиць объема газа

Частично 1-1пи полностью активиро- ванньй предшествующий состав вводят в слой со скоростью, равной его потреблению в точке 14, которая находится вьше распределите-ньной пластины 1, Введение катализатора является важным условием пред пагаемого способа Поскольку катализаторы, используемые в практике изобретения, являются высокоактивными, введение полностью активированного катализатора в область ниже распределительной пластины может вызвать начало полимеризации и в конце концов привести к закупориванию распределительной пластины. Введение в подвижный слой частиц приводит к распределению катализатора по всему слою и исключает образование локальных пятен вы сокой концентрации катализатора,, которые могут привести к образованию горячих пятен.

Для введения в слой частично или полностью восстановленного предшествующего состава и любого дополнителного соединения активатора может использоваться газ, который являетс

1

0

5

0

5

5

O

5

инертным по отношению к катализатору, такой как азот или аргон.

Производительность слоя регулируется скоростью введения катализатора. Производительность может быть увеличена путем увеличения скорости введения катализатора и понижена за счет уменьшения скорости введения катализатора.

Так как любое изменение скорости введения катализатора приводит к изменению скорости выделения тепла за счет реакции, то температура рециркулирующего газа устанавливается вьппе или ниже, для того чтобы согласовать эти изменения скорости выделения тепла. Это обеспечивает поддержание практически постоянной температуры в слое. Необходимо полное оборудование приборами как кипящего слоя, так и системы охлаждения рециркулирующего газа для того, чтобы обнаружить любое изменение температуры в слое с тем, чтобы дать возможность оператору сделать соответствующее регулирование температуры редиркулирующего газа.

При заданном наборе рабочих условий кипящий слой имеет практически постоянную высоту за счет выведения частиц из слоя в виде продукта со скоростью, равной скорости образо вания гранулированного полимерного продукта. Поскольку скорость вьще- ления тепла непосредственно связана с образованием продукта, измерение величины подъема температуры по оси реактора (разность температур газа на входе и на.выходе из реактора) дает информацию о скорости образования гранулированного полимера при постоянной скорости потока газа.

Гранулированный полимерный продукт, предпочтительно непрерьгено, вьгеодят в точке 15 в непосредственной близости от распределительной пластины 7 в виде суспензии с частью газового потока, который вьщувают до осаживания частиц для того, чтобы предотвратить последуювгую полимериза цию и спекание, когда частицы достигают окончательной зоны сбора. Суспендирующий газ также может использоваться для того, чтобы перепускать продукт из одного реактора в другой реактор.

Гранулированный полимерный продукт удобно и предпочтительно выводить

через последовательно и согласованно работающую пару клапанов 16 и 17 ограничивающих зо ну 18 разделения. Когда клапан 17 закрывается, клапан 16 открывается для того, чтолы выпустить порцию газа и продукта в зону 18 между клaпaнa и и после этого клапан 16 закрывается. Затем открывается клапан 17 для того, чтобы пе ревести продукт во внешнюю зону выделения. Затем клапан 17 закрывается, чтобы начать следукнцую операцию выделения продукта.

Кроме того, реактор с кипящим ело ем оборудуется соответствующей системой продувки, для продувки слоя в периоды пуска и конца работы. В реакторе не требуется применение устройств для перемешивания и/или соскребания стенок.

Высокоактивная нанесейная каталитическая система дает кипящий в слое продукт, который имеет средний размер частиц 0,005 - 0,06 дюймов (0,127-1,52 мм), предпочтительно 0,31 - 1,02 мм, и который имеет необычно низкое содержание остаточного катализатора.

Питающий поток газообразного мо- номера, с инертным газообразным разбавителем или без него, подают в реактор с. объемной корост ью подачи приблизительно 2-10 фунтов в 1 ч на 1 куб,фут объема слоя (32- 160 кг/ч/м ). Термин необработанньв1 полимер, которьш используется, означает полимер в гранулированной форме такой как он В1аделяется из реактор.а

полимеризации.

Следующие примеры предназначены для иллюстрации предлагаемого процесса.

Свойства полимеров определяют по следующим методам испытаний.

Плотность: формуют диск, который кондиционируют 1 ч при 120°С для достижения равновесной кристалличности затем его быстро охлаждают до комнатной температуры и проводят изме- рения плотности в колонке с градиентом плотности.

Индекс расплава (Ml):испытание по ASTMD-1238, условие Е измеряют при 90°С, записывают в граммах за 10 мин.

Скорость течения (HL Ml): испытание по AS TMD-1238, условие F. Изме-

$ Ю

5 20

5

5

3

0

5

ряшт 10 раз вес, использованный в указанном выше испытании индекса расплава.

Отношение текучести расплава

,„-г скорость течения

(MFR;

индекс расплава

Производительность: минерализуют образец полимерного продукта и определяют весовой процент золы; так как зольность практически обусловлена наличием катализатора, то производительностью является отношение полученного полимера в фунтах (кг) на 1 фунт (кг) общего потребления ката- ш:затора. Количество титана, магния и хлора в золе определяют посредством злементиого анализа.

Количество экстрагируемых цикло- гексаном: образец полимера зкстра- гируют кипящим (при атмосферном давлении) циклогексаном в течение более 18 ч.

Насыпной вес:полимер высыпают через воронку диаметром 3/8 дюйма (9,5 мм) в градуированный цилиндр на 100 мл до отметки 100 мл бе з встря- xивaн fя цилиндра, вес полимера опре- деляют по разности.

Молекулярно-весовое распределение ( методом гель-проникак-щей Фоматографии, набивка колонки - сти- рогелевая (размер пор в последовательности , 10, 10, 10, 60 А), растворитель - орто-дихлорбензол при 135 С. Детектирование в инфракрасной области при 3,45 мкм.

Степень ненасьценности: методом инфракрасной спектрофотометрии (прибор Перкин-Элмер, модель 21). Образцы делают из полимера толщиной 25 мил (625 мкм). Поглощение измеряют при 10,35 мкм для транс-виниленовой ненасыщенности, при 11,0 мкм для концевой винильной ненасмденности и npi| t1,25 мкм для свисающей винилидено- вой ненасьаценности. Поглощение на 1 мил толпщны образца прямо пропорционально концентрации ненасыщенных групп в продукте и его абсорбтив- костн.

Приготовление предшествующего состава.

В пятилитровой колбе, снабженной мехакичаской мешалкой, перемешивают 16,0 г (0,168 моль) безводного MgClj с 850 мл чистого тетрагидрофурана

в атмосфере азота. Смесь перемешиваю при комнатной температуре ( .) все время добавляя по каплям 13,05 г (0,069 моль) Т1С1д. По завершении прибавления содержимое колбы нагревают до кипения и кипятят с обратным холодильником приблизительно 0,5-1 ч для растворения твердого вещества. Систему охлаждают до комнатной тем- пературы и медленно добавляют 3 л чистого н гексана в течение 0,25 ч. Осаждается желтое твердое вещество. Надосадочную жидкость декантируют, а твердое вещество промывают 3 раза по 1 л н-гексана. Твердое вещество отфильтровывают и высушивают в ротационном испарителе при 40-60 С, получая 55 г твердого предшествующего состава.

Предшествующий состав на этой стадии может быть проанализирован на содержание магния и титана так как некоторое количество соединений магния и/или титана могут теряться в про цессе выделения предшествующего состава. Используемая эмпирическая формла для указанных предшествующих составов получена при допущении, что магний и титан еще сзтдествуют в виде соединений, которые были первоначально добавлены к электронодонорному соединению, и что весь прочий остаточный вес в предшествующем составе обусловлен злектронодонорным соедине нием.

Анализ твердого вещества дал следующие результаты: Mg 6,1%; Ti 4,9%, что соответствует составу TiMg

С1

г, 45

6.

(ТГФ)7,о где ТГФ - тетрагид-

рофуран.

Методики аквитирования.

Методика А. Эта методика относится к многостадийному активированию предшествующего состава. По этой ме- тодике активацию проводят таким образом, что предшествующий состав только частично активируют до введения его в реактор полимеризации, а затем остальной процесс активирования завершается внутри реактора.

Необходимьй вес сухого инертног о материала носителя загружают в емкость или сосуд для перемешивания. Для примеров количество инертного носителя составляет около 500 г для двуокиси кремния и около 1000 г для полиэтиленового носителя. Затем

j 0 5 0

5 05

O

инертный материал носителя смешивают с достаточным количеством безводного разбавителя (алифатический углеводород), например изопентан, для того, чтобы получить суспензионную систему. Обычно для этого требуется приблизительно 4-7 мл разбавителя на 1 г инертного носителя. Затем необходимый вес предшествующего состава загружают в емкость для смешения и тщательно перемешивают с суспензионной композицией. Количество предшествующего состава, используемого в этой методике для получения катализаторов, в этих примерах составляет приблизительно 80 - 135 г, в таком предшествующем составе содержание элементарного титана составляет ,1 ммоль Ti на 1 г предшествующего Состава.

Предлагаемое количество соединения активатора, необходимое для частичной активации предшествующего состава, добавляют к содержимому емкости для перемешивания с тем, чтобы частично активировать предшествующий состав. Количество соединения активатора, используемого для этой цели, обеспечивает отношение Al/Ti в частично восстановленном предшествующем составе 4,52 - 4,71, Соединение актиЕ;атора добавляют в емкость для перемешивания в виде раствора, который содержит приблизительно 20 вес.% соединения активатора (триэтилалюми- ний в этих примерах) в инертном алифатическом углеводородном растворителе (в этих примерах гексан). Активирование про водят при тщательном перемешивании и контактировании соединения: активатора с предшествующим составом. Все описанные операции проводят при комнатной температуре, атмосферном давлении и в инертной атмосфере.

Полученную суспензию после этого высупшвают з потоке сухого инертного газа, такого как азот или аргон, при атмосферном давлении, при температуре ниже 60 С для того, чтобы удалить углеводородный разбавитель. Обычно этот процесс занимает приблизительно 3-5 ч. Полученный продукт находится в форме сухого свободно текучего гранулированного материала, в котором активированный предшествующий состав равномерно распределен с инертным

носителем. Высушенный продукт хранят в атмосфере инертного газа.

Когда по этой методике А в реактор полимеризации вводят дополнитель ное количество соединения активатора для завершения активации предшествующего состава, то он может быть сначала йбсорбирован на инертном материале носителя, таком как двуокись кремния, или наиболее предпочтительно он может впрыскиваться в реакционную зону в виде разбавленного раствора в углеводородном растворителе, таком как изопентан.

Если соединение активатора необходимо абсорбировать на кремнеземном носителе, эти два материала смешивают в емкости, содержащей приблизитель- но 4 мл изоп-энтана на 1 г материала носителя. Затем полученную суспензию высушивают 3-5 ч в потоке азота при атмосферном давлении при для ТОГ0.5 чтобы удалить углеводородный разбавитель. Если соединение актива- тора необходимо ввести в зону реакции полимеризации в виде разбавленногэ раствора, то предпочтительной концентрацией являются 5-10 вес.%.

Независимо от способа, используе- мого для введения соединения активатора в реактор полимеризации в целях .завершения активации предшествующего состава, его добавляют с такой ско,- ростью,чтобы поддерживать в реакторе полимеризации отношениеAE/Ti на уров- не 12,7 - 62,3.

До того, как использовать в этой методике, двуокись кремния высушивают выше 200°С более 4ч.

Методика Б. В этой методике полную активацию предшествующего состава проводят посредством смешивания предшествующего состава (и тем самьм контактирования) с соединением активатора, которое абсорбировано на инертном материале носителя.

Соединение активатора абсорбируется на инертном материале, будучи суспендированным с материалом носителя в инертном углеводородном растворителе с последующей сушкой суспензии для удаления растворителя с тем, чтобы получить композицию, содержащую приблизительно 10-50 вес.% соединеВИЯ активатора. 500 г двуокиси кремния, которую предварительно дегидрируют (при 800 С в течение 4ч), за

г fOt5

20 25 30

0

з

5

0

гружают в емкость для перемешивгшия. Затем в эту емкость добавляют желаемое количество соединения активатора в виде 20%-ного (по весу) раствора в углеводородном растворителе, таком как гексан, и перемешивают (суспендируют) вместе с.инертным носителем при комнатной температуре и атмосферном давлении. Затем растворитель удаляют высушиванием полученной суспензии при в течение 3 - 5 ч при атмосферном давлении в потоке сухога инертного газа, такого как азот. Высушенный состав находится в виде свободно текучих частиц, которые имеют размеры, такие же как материал носителя.

Приблизительно 500 г высушенного нанесенного на двуокись кремния соединения активатора (50/50 вес.% двуокиси кремния на соединение активатора) добавляют после этого в смеситель. Необходимое количество предшествующего состава (80-135 г) также добавляют в смеситель. Затем материалы тщательно перемешивают 1-3 ч при комнатной температуре и атмосферном давлении в среде инертного газа, такого как азот или аргон. Полученный состав находится в виде физической смеси сухих свободно текучих частиц, имеющих размер порядка 10-150 мкм. В течение операции смешения нанесенное соединение активатора приводится в контакт с предшествующим составом и полностью его активирует. В ходе происходящей экзотермической реакции температура каталитической композиции не должна превышать 50 С с тем, чтобы избежать сколь-нибудь существенной деактивации катализатора. Полученный активированньп состав имеет отношение Al./Ti. 10-50 и может быть пирофорным, если он содержит более 10 вес.% соединения активатора. Он хранится в атмосфере сухого инертного газа, такого как азот или аргон, до того, как он вводится в реактор.

Примеры 1-3. В каждом опыте КЗ этой серии из трех примеров этилен гомополимеризуют с катализатором, полученным и активированным по методике активации А. 500 г двуокиси кремния смешивают с 119 г композиции-предшественника, что соответствует разбавлению двуокисью кремния, равной 4,2 мае.ч. на 1 мае.ч.

предшествующей композидаи. Разбавленный двуокисью кремния предшествующий состав содержал 18,4+1 весс% предшествующего состава.

В каждом случае частично активированный предшествующий состав имел молярное отношение Al/Ti 4,52 - 4,55 Завершение активации предшествующего состава в реакторе полимеризации осуществляют с помощью триэтилалю- миния, абсорбированного на двуокиси кремния (50/50 вес.% обоих материалов) с тем, чтобы получить полностью активированный катализатор в реакторе t молярным отношением Al/Ti, равным Зи.

Каждую реакцию пох меризации проводят непрерьшно з т еняе более 1 ч после достижения равновесия при давлении 21 атм. и скорости газа в 3- 4 раза больше, чем величина С,„| в реакционной системе с кипящим слоем, и со скоростью подачи около 3- 6 фунтов/ч/куб.фут (48-96 ) объема слоя. Реакционная система описана на чертеже. В ней имелась нижняя секция высотой 10 футов (3,08 м) с внутренним диаметром 13,5 дюймов (343 мм) и верхняя секция высотой 4,93 м и с внутренним диаметром 597 мм.

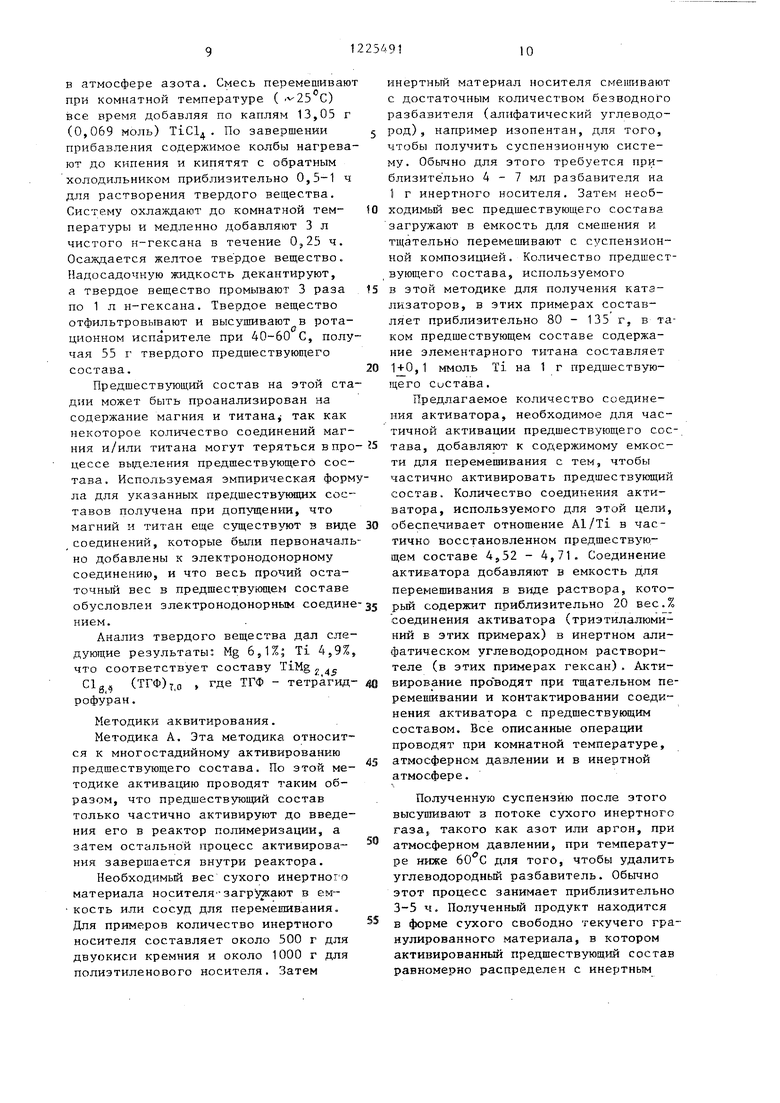

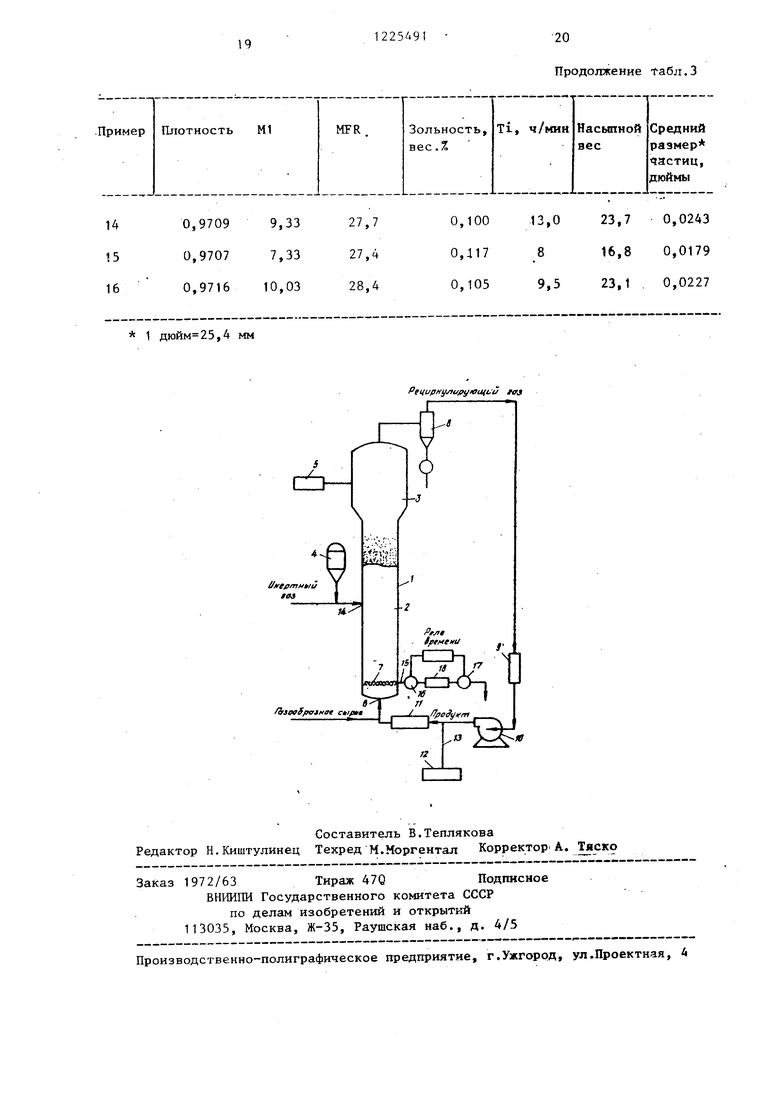

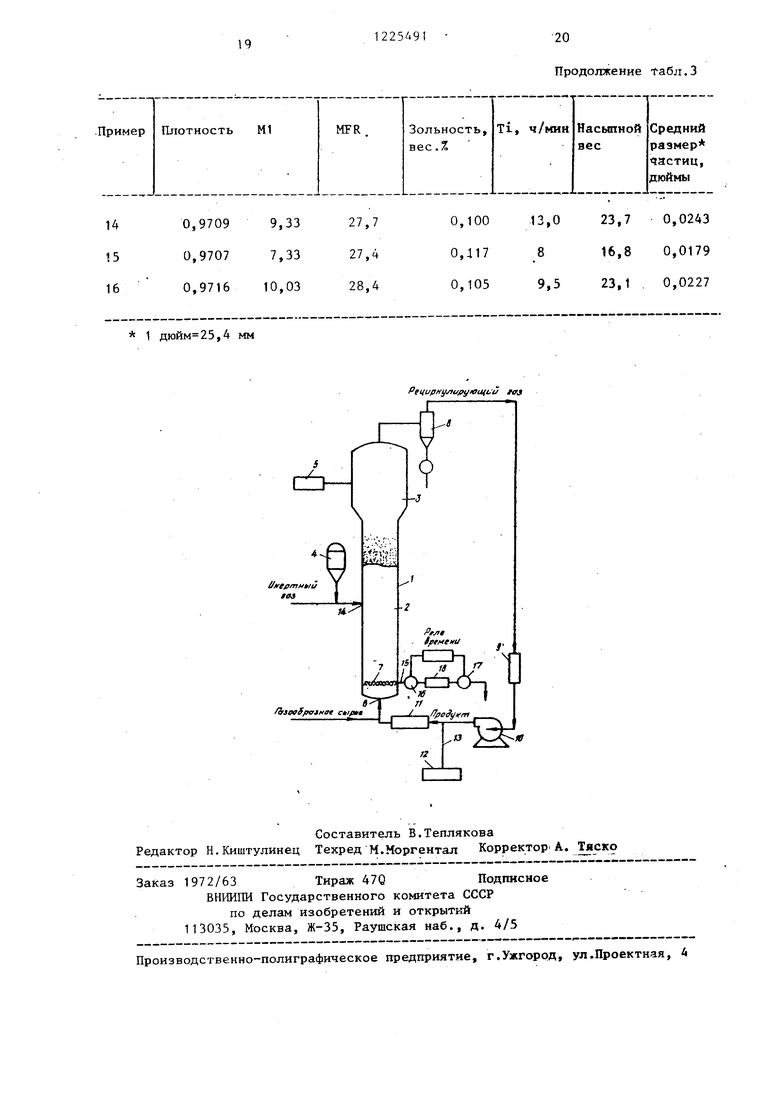

В табл. 1 приведены молярное отношение Н /этилен, объемный процент этилена в реакторе и температура по- лимеризации, используемая в каждом из примеров 1-3, а также различные свойства гранулированного необработанного полимера, полученного в этих примерах.

Примеры 4-16. В каждом опыте этой серии этилен гомополимеризо- вали с катализатором, полученным и активированным по методике активации А. В каждом примере использовали

Рабочие условия Молярное отношение Температура,с

О

5

g

500 г двуокиси кремния, весовое количество предшественника для каждого примера соответственно следующее: 5 прим;еры 4, 5 - 107,5 г, пример 6 - 111,25 г, пример 7 - 109,8 г, пример 8 - 115,8 г, примеры 9, 10 - 102,4 г, пример 11 - 105,3 г, примеры 12, 13, 14 - 103,9 г, пример 15 - 106,8 г, примеры 16, 17 - 106,1 г. Таким образом, использовали 4,4 - 4,9 мае.ч, носителя на 1 мае.ч, предшествующей композиции.

В каждом случае частично активированный предшествующий состав имел молярное отношение Al/Ti ,01. Завершейие активации предшествующего состава в реакторе полимеризации осуществляют триэтилалюминием, в виде

5

0

t) раствора в изопентане, концентрацией 2,6 - 5 вес.% с тем, чтобы получить полностью активированяьй катализатор в реакторе с молярньм отношением Al/Ti 12,7 - 62,3.

Ксшд;/ю реакцию полимеризации проводят, как в примерах 1-3.

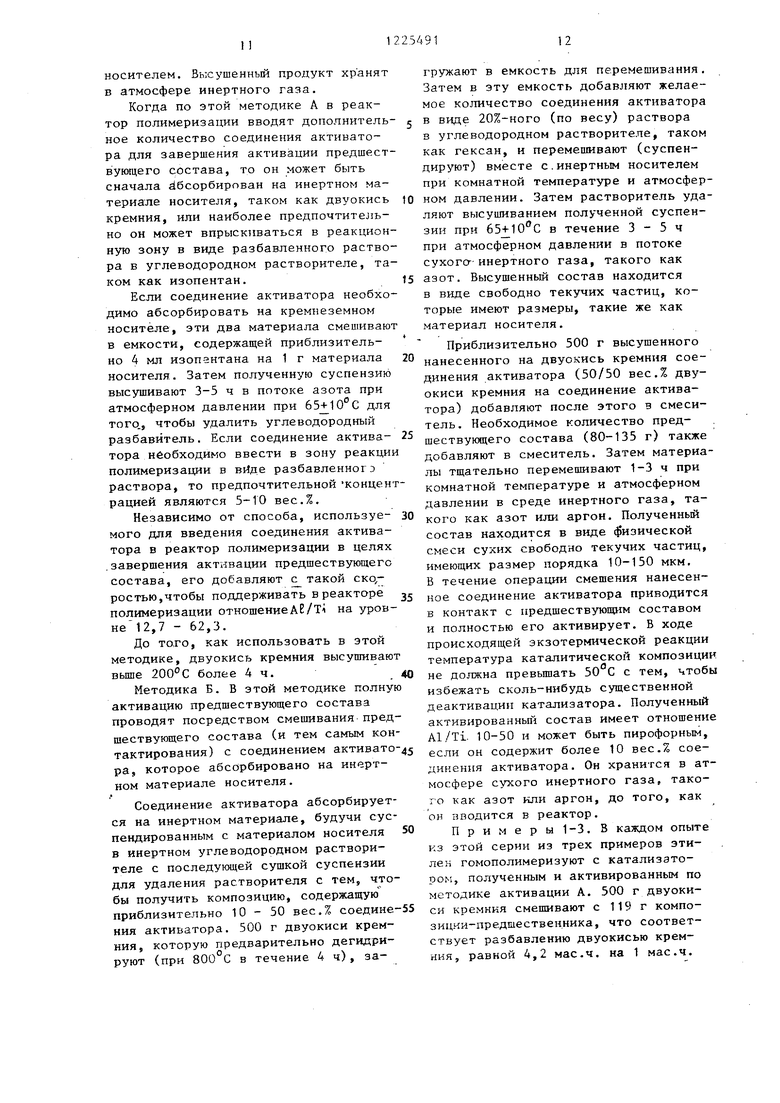

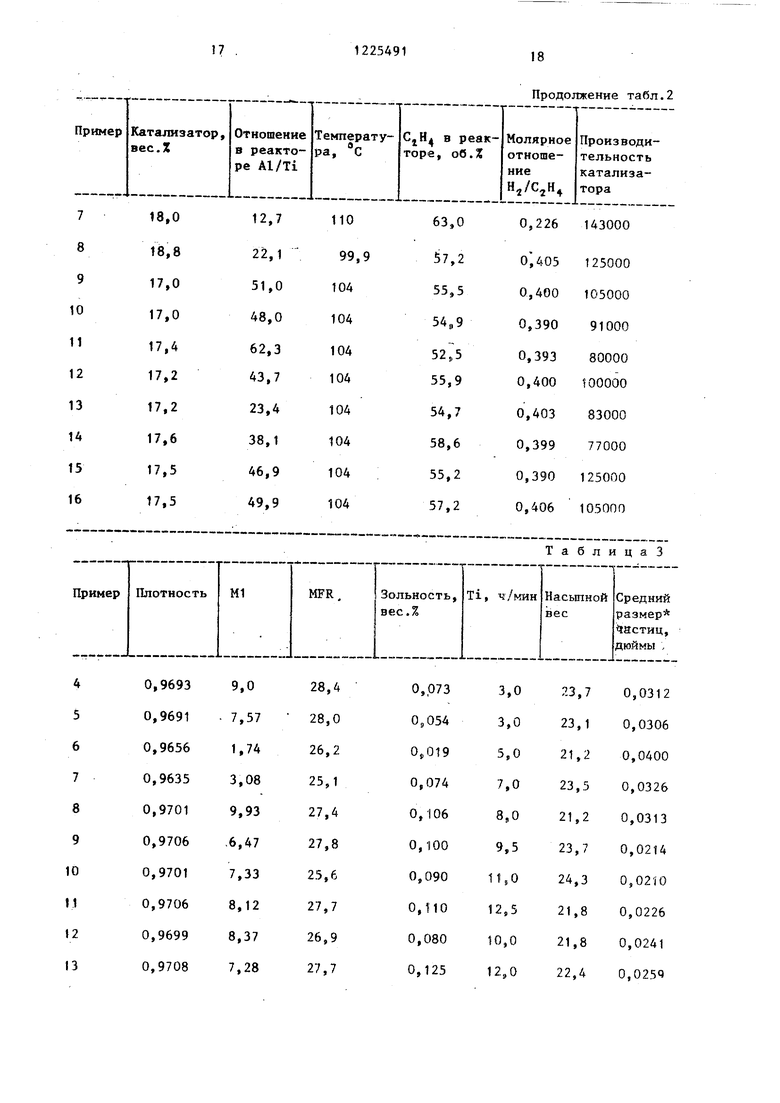

В табл. 2 приведены для примеров 4-16 рабочие условия, а также молярное отношение Al/Ti, поддерживаемое в реакторе, и весовой процент предшествующего состава в смеси этого состава, разбавленного двуокисью кремния..

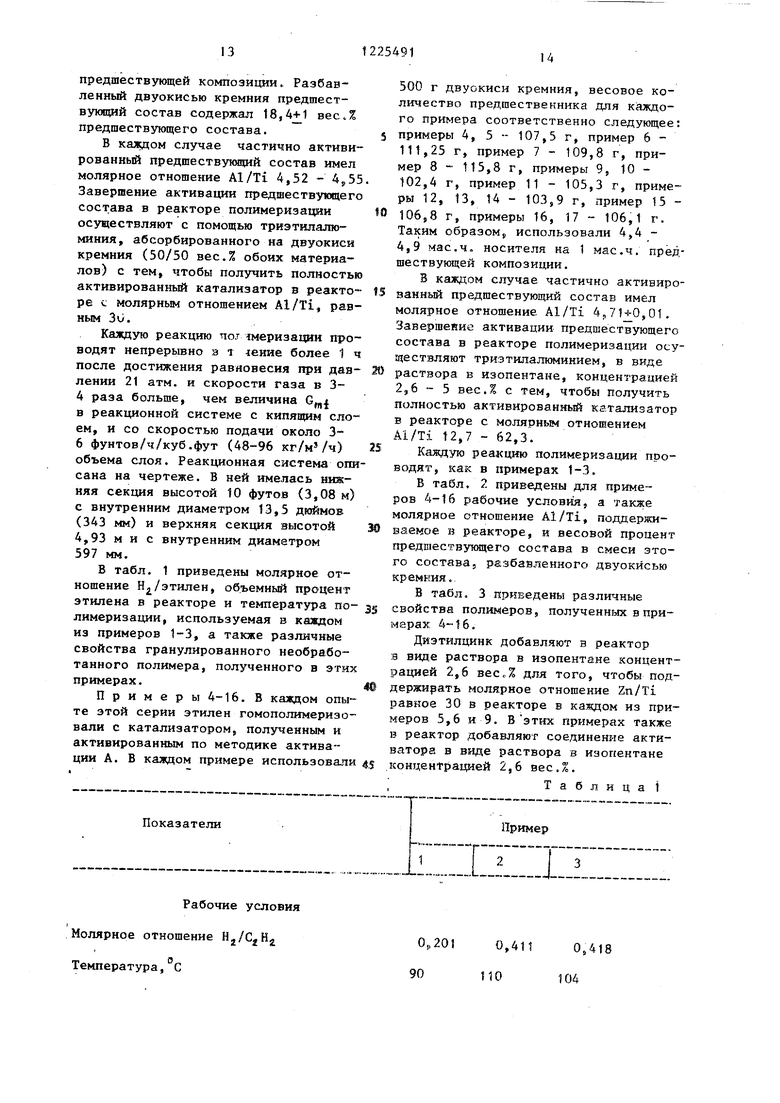

В табл. 3 приведены различные свойства полимеров, полученнгях в примерах 4-16.

Диэтилцинк добавляют а реактор в виде раствора в изопентане концентрацией 2,6 вес„% для того, чтобы под- держирать молярное отношение Zn/Ti равное 30 в реакторе в каждом из примеров 5,6 и 9. В этих примерах также в реактор добавляют соединение активатора в виде раствора в изопентане концентрацией 2,6 вес.%.

Таблица i

0„2010,4110,418

90ПО104

Продблжение табл.)

Продолжение табл.2

Продолжение tабл.3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения каталитической композиции для полимеризации этилена | 1979 |

|

SU1240344A3 |

| Способ получения каталитической композиции для полимеризации этилена и сополимеризации его с бутеном-1 | 1979 |

|

SU1135427A3 |

| Способ получения катализатора полимеризации этилена | 1982 |

|

SU1384204A3 |

| Способ получения порошкообразных полиолефинов и установка для его осуществления | 1979 |

|

SU957770A3 |

| Способ получения полиолефинов | 1983 |

|

SU1473713A3 |

| Катализатор для гомополимеризации этилена и сополимеризации его с альфа-олефинами @ - @ и способ его получения | 1978 |

|

SU1025322A3 |

| СПОСОБ КОНТРОЛЯ ПОЛИМЕРНЫХ ТОНКОДИСПЕРСНЫХ ЧАСТИЦ ПРИ ГАЗОФАЗНОЙ ПОЛИМЕРИЗАЦИИ | 2004 |

|

RU2345093C2 |

| Способ получения кремниевой реакционной массы, катализированной медью | 1980 |

|

SU1526580A3 |

| Способ получения альдегидов С @ -С @ | 1985 |

|

SU1516007A3 |

| КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ, СОДЕРЖАЩИЕ МАЛЫЕ ЧАСТИЦЫ ДИОКСИДА КРЕМНИЯ В КАЧЕСТВЕ МАТЕРИАЛА НОСИТЕЛЯ, И СПОСОБЫ ИСПОЛЬЗОВАНИЯ В РЕАКЦИЯХ ПОЛИМЕРИЗАЦИИ | 2006 |

|

RU2403266C2 |

| Патент США 3989881, | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1986-04-15—Публикация

1984-11-23—Подача