(54) СПОСОБ КАЛИБРОВКИ ТРУБ ДОРНОВАНИЕМ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для раздачи труб | 1976 |

|

SU590046A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| СПОСОБ ДОРНОВАНИЯ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2342229C1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ДЕТАЛЕЙ С ВНУТРЕННИМ ОТВЕРСТИЕМ | 2013 |

|

RU2547065C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕКАТАНЫХ ДЛИННОМЕРНЫХ ТРУБ РАЗМЕРОМ 465×75 мм ДЛЯ ПАРОВЫХ КОТЛОВ, ПАРОПРОВОДОВ И КОЛЛЕКТОРОВ УСТАНОВОК С ВЫСОКИМИ И СВЕРХКРИТИЧЕСКИМИ ПАРАМЕТРАМИ ПАРА ИЗ СЛИТКОВ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА СТАЛИ МАРКИ 10Х9МФБ-Ш | 2012 |

|

RU2527587C2 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2074808C1 |

| Устройство для дорнования пульси-РующиМ уСилиЕМ | 1976 |

|

SU818775A1 |

| СПОСОБ ПРОКАТКИ ПЕРЕДЕЛЬНЫХ ТРУБ БОЛЬШОГО И СРЕДНЕГО ДИАМЕТРОВ ИЗ СЛИТКОВ И ЗАГОТОВОК СПЛАВОВ НА ОСНОВЕ ТИТАНА НА ТРУБОПРОКАТНЫХ УСТАНОВКАХ С ПИЛИГРИМОВЫМИ СТАНАМИ | 2005 |

|

RU2315672C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ГОРЯЧЕДЕФОРМИРОВАННЫХ МЕХАНИЧЕСКИ ОБРАБОТАННЫХ ТРУБ РАЗМЕРОМ 630×16 мм ПОВЫШЕННОЙ ТОЧНОСТИ ИЗ СТАЛИ МАРКИ 08Х18Н10Т ДЛЯ ОБЪЕКТОВ АТОМНОЙ ЭНЕРГЕТИКИ | 2013 |

|

RU2557390C1 |

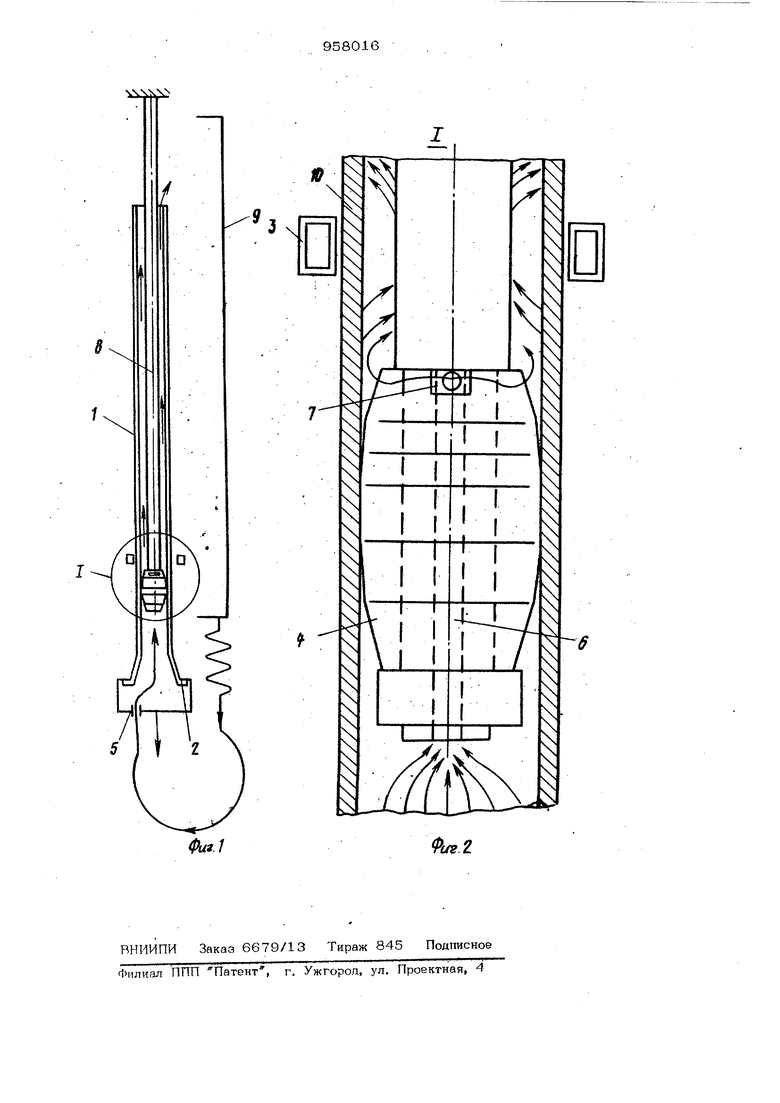

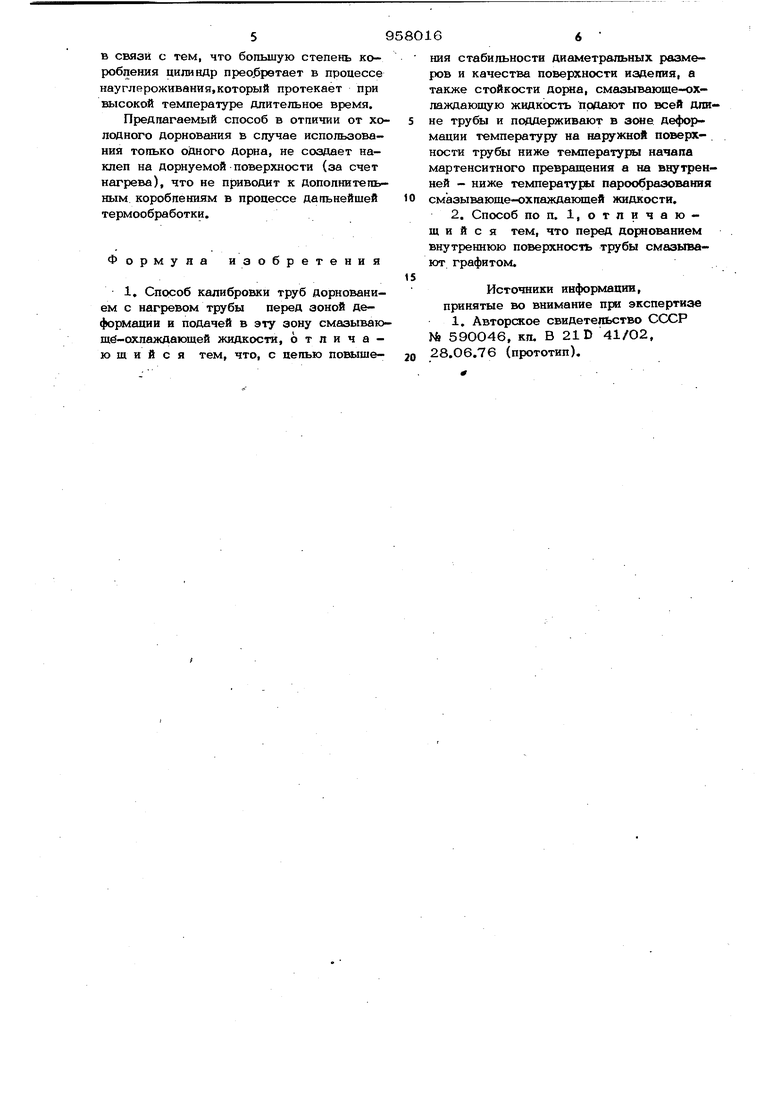

Изобретение относится к обработке ,метаппов давпением и может быть применено, для обработки внутренних поверхностей трубчатых заготовок при изготовлении Длинномерных ципиндров, например цилиндров безвтупочных глубинных насосов как с жестким металлическим пдунжером,. так и с манжетным плунжером, а также для изготовления гидравлических или пневматических длинноходовых цилиндров общего и специального назначения, изготавливаемых из трубчатых заготовок. Известен способ калибровки труб дорнованием с нагревом трубы перед зоной деформации и подачей в эту зону смазывающе-охлаждаюшей жидкости l. В этом случае смазываюше-охлаждаю щую жидкость подают только в полость трубы, ограниченную калибровочным дор- ном. Использование известного способа не позволяет полушть хорошую стабильность диаметральных размеров и чистоту поверхности. Получаемые в процессе горячего Дорнования сдвиги металла на внутренней поверхности заготовок и глубокие царапины не заглаживаются последующими калибровочными Дорнами. - Исправление же поверхности путем снятия слоя приводят на длинномерных заготовках к дополнительным затратам и снижению точности как по диаметру, так и по соосности. Целью изобретения является повышение стабильности диаметральных размеров и качества поверхности, а также стойкости Дорна. Указанная цель достигается тем, что согласно способу калибровки труб дорнованием с нагревсм трубы перед зоной деформации и подачей в эту зону смазывак ще-охлаждающей жидкости, последнюю подают по всей длине трубы и поддерживают в зоне деформации температуру на наружной поверхности трубы ниже температуры начала мартенситного превращения, а на внутренней - ниже температу- 395 ры парообразования смазывающе-охлаждаюшей жидкости; перед Дорнованием внутреннюю поверхность трубы смазываю графитом. Непрерывное охлаждение трубы по всей длине создает в сочетании с наружным последовательным нагревом эпюру нагрева по толщине стенки трубы, в которой температура нагрева снижается в направлении к внутренним слоям тошцины стенки. Такая эпюра нагрева, как показали испытания, обеспечивает при дор- новании высокую стабильность заданных .диаметральных размеров, хорошую чистоту поверрсности без окисленного слоя, а также повышение стойкости Дорнов, рабо таюш.их в присутствии смазки. Дпя ликвидации коробления трубы по ле дорнования и достижения прямолинейности оси трубу нагревгиот До температуры ниже точки температур начала мартен ситного превращения, исключая даже час тичное, которое также отрицательно впияет на стабилизацию диаметральных размеров и повышает усипие дорнования. Дп сталей марки 40 и 38ХМЮА, из. которых изготавливаются цилиндры безвтулочных глубинйых нефтяных насосов, эта . температура не должна превыщать 65О°С на поверхности нагреваемой трубы. Меньшая температура увеличивает уси лие Дорнования и снижает точность диаметральных размеров, В месте нагрева жидкость, заполнившая трубу, образует кольцевую паровую рубащку шириной, примерно равной ширине нагретого участка. В этом месте смазки на поверхности трубы нет, но по мере продвижения нагретого участка к дорну он выходит из зоны индуктора, паровая рубашка исчезает, и участок смазывается смазывающей охлаждающей жид костью на подходе к месту деформации. Очевидно, что расстояние от места на грева До места деформации должно быть не менее того, чтобы паровая рубашка ис чезла и нагретый участок вновь был бы смазан до подхода к месту деформации. Однако это расстояние выбирают возмож но малым, ибо неизбежно поДстуживание нагретого участка. Нагревать же с большей температурой нельзя во избежании возможности закапки. На фиг. 1 схематически изображена принципиальная схема осуществления предлагаемого способа калибровки; на фиг. 2 - узел I на фиг. 1 в увеличенном масштабе. 6 Трубу 1 закрепляют за высаженный конец 2 и протягивают сквозь неподвижно закрепп,ённые индуктор 3 и дорн 4. Смазывающую охлаждающую жидкость прокачивают через патрубок 5, трубу 1,центральное отверстие 6 в дорне 4 и боковые отверстия 7. Далее жидкость протекает сквозь кольцевую щель 8, поддон 9 с холодильником и охлажденная возвращается опять к патрубку 5. На фиг. 2 показано движение потока жидкости и участок 10 под индуктором 3, где жидкость постоянно вытесняется образовавшейся паровой рубашкой. Пример. На протяжном станке с индукционным нагревом и прокачиванием смазывающе-охлаждающей жидкости (мае- ло индустриальное 20 с добавкой серебристого Г1 афита) проводят дорнование трубчатых заготовок диаметром 50,6мм, Длиной800 мм, толщиной стенки 3,5мм. Эллипсность в сечении, удаленном на 10О мм от концов заготовок, составляет у десяти втулок, нарезанных из одной трубы, от номинала плюс 75 и минус 75 микрон по осям эллипса. Диаметр дорна принят равным 60 мм. Скорость дорнования 40 мм в секунду. Температура заготовок по толщине стенки возрастает от внутренней поверхности к наружной следующим образом; на расстоянии 0,7 мм 120-150°С; на растстоянии 1 мм 350-3 80 С; и на на1ужной поверхности 61О-660°С, Температура замеряется с помощью зачеканенных термопар и регистрируется в момент прохождения их под индуктором. Усилия дорнования определяются по давлению масла в главном цилиндре и регистрируются по манометру. Усилия колеблются от 12 до 15 т.е. Перед Дорнованием каждая заготовка протирается внутри порошком серебристого графита, а внутренние поверхности заготовок до этого очищают от окалины и имеют чистую,поверхность. Кривизна оси на Длине 80О мм заготовок составляет от 0,3 до 0,5 мм. Предлагаемый способ повышает точность диаметральных размеров, уменьшает ЭЛЛИПСНОСТЬ и кривизну, что позволяет резко сократить припуски на хонинго- ванне, а в некоторых случаях, например для манжетных насосов, вообще ликвидировать эту операцию; Дорнование нитроцементированных цилиндров перед закалкой увеличивает долговечность насосов, так как при хонинговании снимается меньшая толшина износостойкого слоя в связи с тем, что большую степень коробпения цилиндр прео,брвтает в процессе науглероживания,который протекает при высокой температуре длительное время. Предлагаемый способ в отличии от хо лодного дорнования в случае использования только оДиого дорна, не создает наклеп на дорнуемой поверхности (за счет нагрева), что не приводит к дополнительным короблениям в процессе дальнейшей термообработки. Формула изобретения 1. Способ калибровки труб дорнованием с нагревом трубы перед зоной деформации и подачей в эту зону смазываю щё-охлаждающей жидкости, отличающийся тем, что, с целью повышения стабильности диаметральных размеров и качества поверхности изделия, а также стойкости дорна, смазывающе-охлаждающую жидкость подают по всей длине трубы и поддерживают в зоне деформации температуру на наружной поверхности трубы ниже температуры начала мартенситного превращения а на внутренней - ниже температуры парообразования смазывающе-юхлаждаюшей жидкости. 2. Способ по п. 1, отличающий с я тем, что перед дорнованием внутреннюю поверхность трубы смазывают графитом. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 590046, кл. В 21D 41/О2, 28.О6.76 (прототип).

Фиг.1 Фаг 2

Авторы

Даты

1982-09-15—Публикация

1981-02-05—Подача