1

Известно устройство для раздачи труб путем пластического деформирования, например дорнования гладкими прошивками (дорна-мн), трубных заготовок, содержащее протяжной станок с механизмом перемещения инструмента и инструмент в виде дорна с рабочим и калибровочным участками 1.

Однако это устройство позволяет дорновать только толстостенные трубные заготовки с большими натягами, трубные заготовки достаточной длины и малого диаметра (недостаточная прочность на продольный изгиб без наружного заневоливания при больших величинах деформации в связи с большими первоначальными зазорами не может обеснечить прямолинейность оси), а также предварительно термообработанные (сорбитизированные или азотированные) трубные заготовки с большой величиной деформации.

Кроме того, это устройство не обеспечивает прямолинейности оси при обработке длинномерных заготовок малой жесткости.

Целью изобретения является снижение усилий деформирования и повышение качества :ичделий.

Для этого предлагаемое устройство снабжено кинематически связанными с механизмом перемещения инструмента двумя каретками, установленным на одной из кареток индукционным нагревателем, размещенным перед рабочим участком дорна, и смонтированным на другой каретке спреером, расположенным перед калибровочным участком дорна.

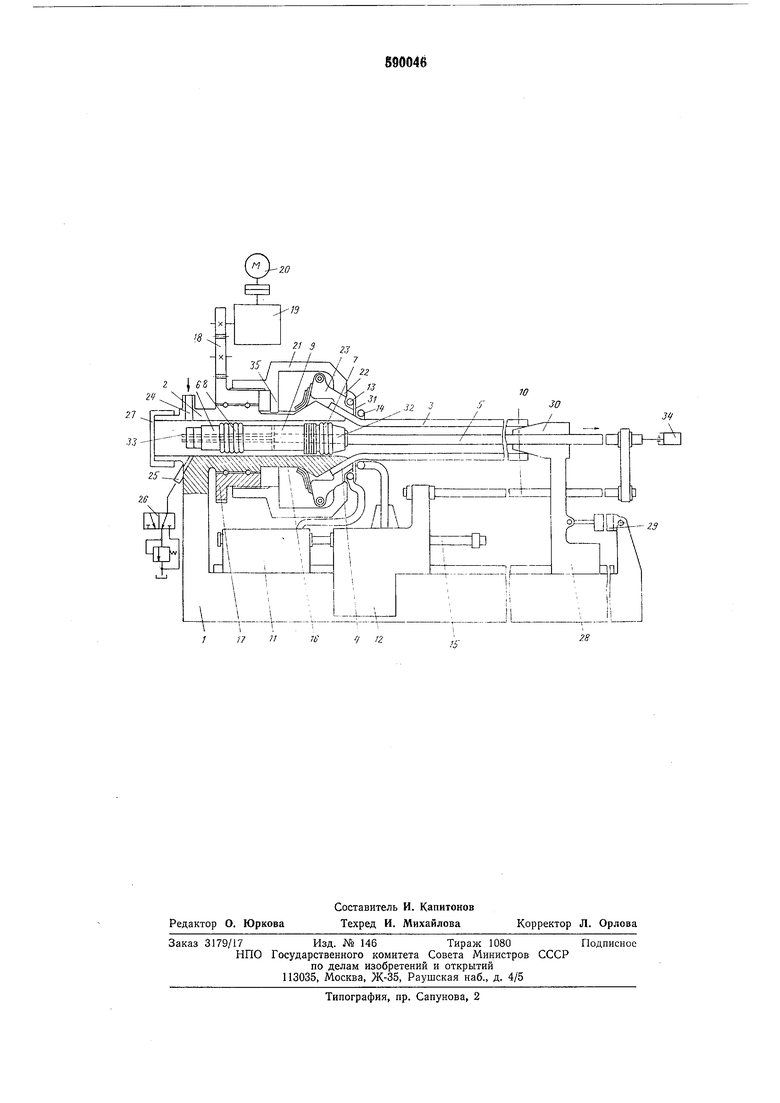

На чертеже представлена схема устройства для раздачи труб.

На станине 1 жестко закреплено зажимное приспособление 2 для закрепления трубной заготовки 3 за конический раструб 4. На тянущей штанге 5 закренлен дорн 6 с рабочим

7 и калибровочным 8 участками. Калибровоч ный участок закреплен на определенном расстоянии от рабочего участка. Между рабочим и калибровочным участками вмонтирован норшень 9, обеспечивающий разъединение обрабатываемых и калибруемых полостей в процессе дорнования. Последнее необходимо для ликвидации перетекания смазывающе-охлаждающей жидкости (СОЖ) в рабочую зону из зоны калибровки, куда жидкость подается в

процессе дорнования. Уплотнением поршня 9 служат, например, металлические кольца. На переднем коице тянущей штанги 5 посредством штанги 10, закреплены каретки 11 и 12, на которых соответственно крепится спреер 13 и индукционный нагреватель 14. Крепление каретки 11 с кареткой 12 осуществляется через штангу 15, что обеспечивает разновременность начала движения индуктора относительно спреера и выдерживание определенного интервала между ними в процессе

дорнования. Этот интервал выбираетсй s соответствии с интервалом между рабочим и калибрующим участками дорна. Зажимное ириспособление 2 выполнено в виде корпуса 16, на выступающем конце которого на опорах закреплена гайка-щестерпя 17, связанная через шестерни 18 и редуктор 19 с электродвигателем 20. На гайке-шестерне 17 навинчена гайка 21, выполненная с внутренним конусом 22, взаимодействующая с подпружиненными кулачками 23. В корпусе 16 имеются два отверстия 24 и 25 для подачи и слива СОЖ в процессе дорнования. Для обеспечения циркуляции под давлением СОЖ в сливную магистраль встроен подпорный клапан с краном

26.Кран обеспечивает возможность слива СОЖ после окончания рабочего цикла. Задний торец корпуса 16 закрывается крышкой

27.Для центрированного поддержания трубы в процессе дорпования в передней части станины 1 подвижно закреплена каретка 28, связанная с пневмоцилиндром 29. На каретке 28 закреплен полый центр 30, через который проходит тянущая штанга 5. Между индукционным нагревателем 14 и спреером 13 помещен экран 31. На переднем конце дорна расположен сердечник-концентратор 32. Кроме того, полость между поршнем 9 и калибровочным участком 8 соединена с нагнетательно-сливной магистралью отверстиями 33, просверленпыми в теле дорна. Движение тянущей штанги 5 осуществляется за счет тягового органа 34.

Устройство работает следующим образом.

Конический раструб 4 предварительно высаживают на одном из концов трубной заготовки 3, например на горизонтально-ковочной мащине. После этого канал трубы очищают методом травления или электрохимическим полированием. Заготовку конусным концом вставляют на конус корпуса 16 и включением пневмоцилиндра 29 поджимают центром 30. Затем включают электродвигатель 20 и, передавая крутящий момент через редуктор 19, шестерню 18, вращают гайку-шестерню 17. При этом гайка 21, удерживаемая от вращения шпонкой 35, навинчивается на гайку-шестерню 17 и, воздействуя внутренним конусом на кулачки 23, прижимает их через трубу к конусу 22 корпуса 16. Далее продевают штангу 5 через трубу и закрепляют к ней дорп 6. Заворачивают крышку 27, перекрывают кран 26 на соединение с подпорным клапаном н начинают дорнование включением тягового органа 34 тянущей штанги 5 включением индукционного Нагревателя 14. В процессе Двил ения штанги 5 выбирается зазор между каретками И и 12. С выбором зазора начинает двигаться спреер 13, который в этот момент включается и, следуя на определенном расстоянии от индукционного нагревателя 14, последовательно охлаждает уже деформированный рабочим участком дорна участок трубной заготовки перед вхождением в него

калибрующего участка дорн. При этом порщень 9 не допускает попадания смазывающей жидкости в зону нагрева. Сердечник-концентратор 32 обеспечивает большую скорость и лучшую равномерность нагрева кольцевого

сечения трубной заготовки. В конце дорнования, когда дорн подойдет к центру 30, последний отводится пневмоцилиндром 29, и дорн снимается со штанги 5 после слива СОЖ через открытый кран 26. Затем реверсивным

движением электродвигателя 20 освобождают дорнованную трубу и закрепляют новую заготовку, и процесс повторяется. Труба в процессе дорнования растягивается, перемещая центр 30, а вместе с ним и шток пневмоцилиндра 29, являющегося в данном случае компенсатором перемещения.

Предлагаемое устройство позволяет производить раздачу толстостенных труб, а при выборе соответствующего режима нагрева и охлаждепия осуществлять и термообработку труб.

Формула изобретения

Устройство для раздачи труб, содержащее протяжной станок с механизмом перемещения инструмента и инструмент в виде дориа с рабочим и калибровочным участками, отличающееся тем, что, с целью снижения усилий

деформирования и повыщения качества изделий, оно снабжено кинематически связанными с механизмом перемещения инструмента двумя каретками, установленным на одной из кареток индукционным нагревателем, размещенным перед рабочим участком дорна, и смонтированным на другой каретке спреером, расположенным перед калибровочным участком дорна.

Источники информации,

принятые во внимание при экспертизе

1. Андрианов А. И. Прогрессивные методы технологии машиностроения, 1975, с. 120.

;7 /76f/ li rit

28 /1

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Способ механической обработки глубоких отверстий | 2021 |

|

RU2765007C1 |

| Протяжной станок для дорнования | 1979 |

|

SU772755A1 |

| Устройство для раздачи труб | 1978 |

|

SU679285A1 |

| Станок для деформирующего протягивания | 1985 |

|

SU1346410A1 |

| Протяжный станок для дорнования | 1978 |

|

SU716729A1 |

| СПОСОБ ХОЛОДНОЙ ПИЛИГРИМОВОЙ ПРОКАТКИ ТРУБ | 1999 |

|

RU2150342C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ И ДОРН ДЛЯ ПОЛУЧЕНИЯ ПОЛОСТЕЙ СЛОЖНОЙ ФОРМЫ В ТРУБНЫХ ЗАГОТОВКАХ | 2007 |

|

RU2344895C1 |

| СПОСОБ ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 1994 |

|

RU2074808C1 |

| Машина для холодной обработки металлов | 1976 |

|

SU614860A1 |

Авторы

Даты

1978-01-30—Публикация

1976-06-28—Подача