( УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ плоских

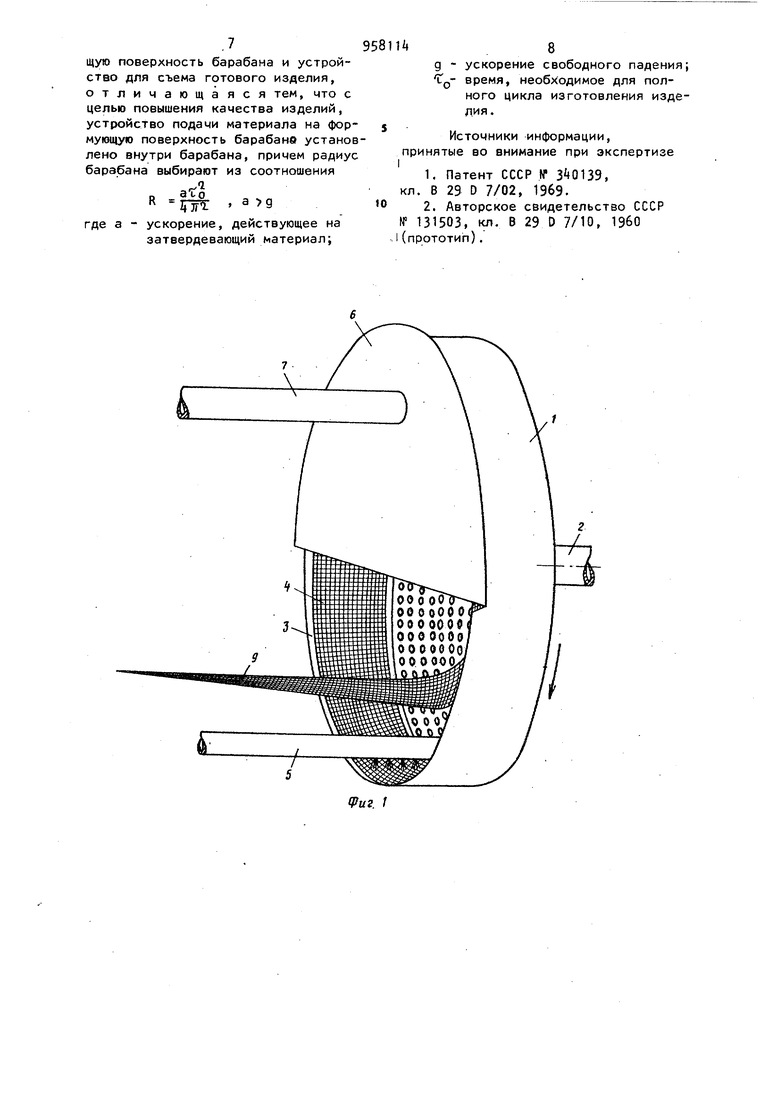

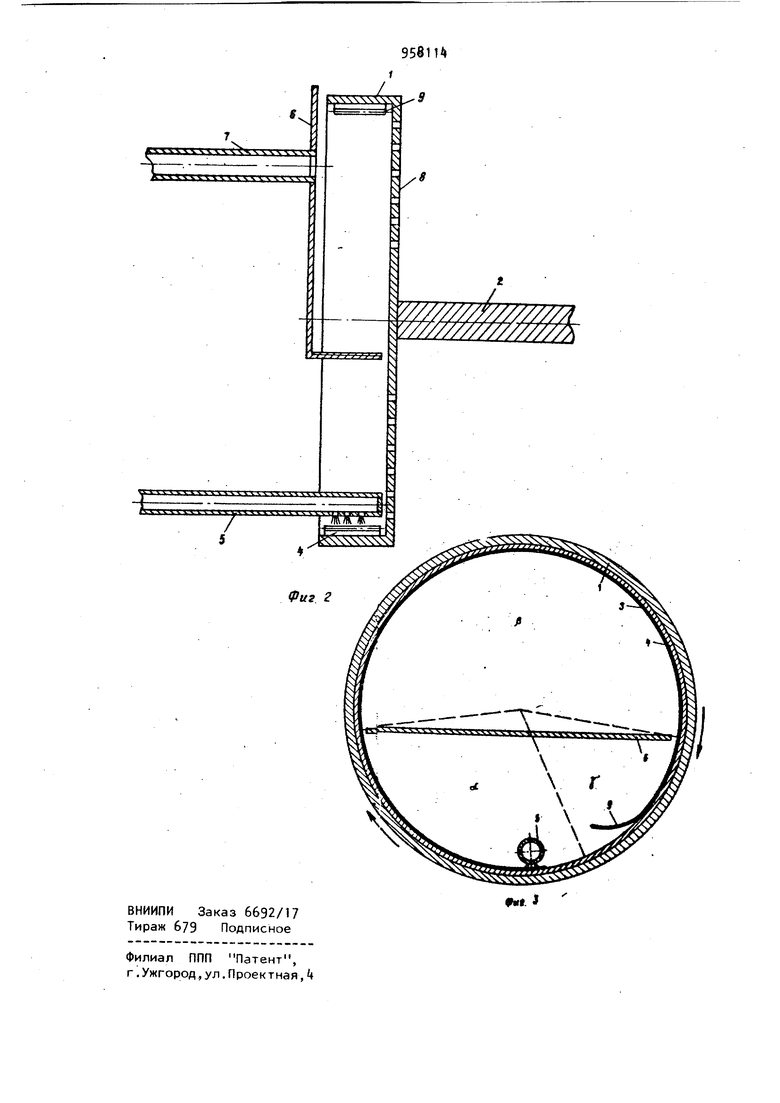

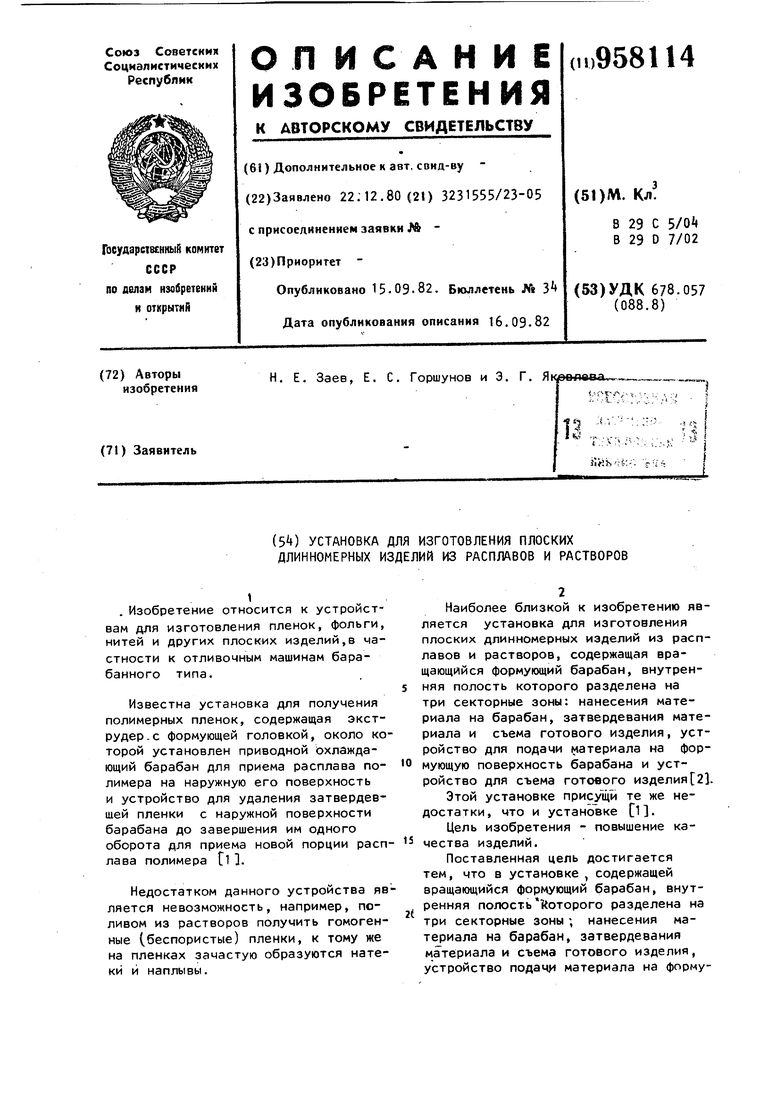

ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ РАСПЛАВОВ И РАСТВОРОВ . Изобретение относится к устройствам для изготовления пленок, фольги, нитей и других плоских изделий,в частности к отливочным машинам барабанного типа. Известна установка для получения полимерных пленок, содержащая экструдер.с формующей головкой, около ко торой установлен приводной охлаждающий барабан для приема расплава полимера на наружную его поверхность и устройство для удаления затвердевшей пленки с наружной поверхности барабана до завершения им одного оборота для приема новой порции расп лава полимера l. Недостатком данного устройства яв ляется невозможность, например, поливом из растворов получить гомогенные (беспористые) пленки, к тому же на пленках зачастую образуются натеки и наплывы. Наиболее близкой к изобретению является установка для изготовления плоских длинномерных изделий из расплавов и растворов, содержащая вращающийся формующий барабан, внутренняя полость которого разделена на три секторные зоны: нанесения материала на барабан, затвердевания материала и съема готового изделия, устройство для подачи материала на формующую поверхность барабана и устройство для съема готового изделия 2. Этой установке присущи те же недостатки, что и установке 1. Цель изобретения - повышение качества изделий. Поставленная цель достигается тем, что в установке , содержащей вращающийся формующий барабан, внутренняя полостьkoToporo разделена на три секторные зоны; нанесения материала на барабан, затвердевания материала и съема готового изделия, устройство подачи материала на форму395ющую поверхность барабана и устройство для съема готового изделия уст ройство подачи материала на формующую поверхность барабана установлено внутри барабана, причем радиус барабана выбирают из сооотнои1ения Т1ПГ 9 где а - ускорение, действующее на затвердевший материал; g - ускорение свободного падения tp- время, необходимое для полного цикла изготовления изделия. На фиг. 1 показан предлагаемый барабан, обший вид; на фиг. 2 - то же, разрез по диаметру; на фиг. 3то же, разрез по образующей. Установка содержит полый приводной барабан 1, который установлен на оси 2. На внутренней поверхности 3 б рабана 1 закреплена сменяемая формаподложка ч, которая в зависимости от типа готовых изделий (сплошная или перфорированная пленка, нить с задан ной поверхностью и формой) имеет соотйетствующую конфигурацию формующей поверхности. На поверхность формы-подложки нанесено антиадгезионное покрытие, например, для полимерных материалов из эмульсионного фто ропласта . Внутренняя поверхность барабана разделена на три температурные зонысекторы: зону oL - ненесения и растекания под действием центробежной силы исходного материала; зону fbсушки (остывания) материала и зону -съема готового изделия, при этом о(.+ /) + j- 2 л . Внутри барабана в зоне d над поверхностью формы-подложки установлено не связанное с барабаном 1 устройство 5 для подачи и нанесения исходного материала (щелевая фильера- для раствора или экструдер с фор мующей головкой - для расплавов). Для улучшения температурного режи ма зона fb может быть снабжена не пр легающей к барабану 1 заслонкой 6, которая может быть закреплена на тру бе 7, через которую в зону /ъ подает ся газ нужной температуры, а днище 8 барабана 1 может иметь перфорацию для удаления паров растворителя и отработавших газов. 8 зоне j конец готового изделия закреипяют на любом известном меха4иэме 9 (не показано), применяемом ля съема готовой продукции на отли- очных машинах барабанного типа. R арабана 1 определяют из соотношения которое выбирается исходя из того, что на вязкий метариал, нанесенный на внутреннюю поверхность полого вращающегося барабана, который может иметь форму цилиндра, конуса или параболическую форму, в данной 1-той точке, отстоящей от оси вращения на R , действует ускорение а, , где ио - угловая скорость, рад/с. Если полное время, необходимое для нанесения, растекания, затвердевания материала и для съема готовой продукции обозначить tff , то totp oL+ (Ь + т т.е. один оборот барабана должен совершаться не быстрее, чем за . Поэтому Но, с другой стороны, для растекания и заполнения формы материалом необходимо обеспечить в каждом конкретном случае свой уровень ускорения ар в зависимости от вязкости материала. Отсюда следует, что при заданном минимальном значении а/. Имея ввиду формулу (2), получаем d. при этом окружная скорость V -u)R - . Вследствие существования ускорения свободного падения g const, следует различать два случая ориентации оси вращения барабана - rrjpnзонтальную и вертикальную. 59 При горизонтальной оси вращения необходимо обеспечить а самой верхней R точке на внутренней поверхности барабана у, например (у.Тогда минимальное значение радиуса точки R -, 2 аГр min 1 тп ЛЧ если g-9,8l м/с При вертикальной оси вращения необходимо компенсировать действие силы тяжести в каждой i-той точке (R). Для этого форма-подложка должна быть не цилиндрической, а представлять собой фигуру, имеющую в вертикальном сечении кривую высшего порядка, так чтобы при любом R- угол между вертикалью и касательной к ней в точке R был arcsinl- arcsin ;;T.) Это означает, что радиус непостоянен и ( arcs in-2.) есть произ водная от уравнения кривой вертикаль ного сечения .этой поверхности вращения(Х-1 ). UU-R: Целесообразнее применять горизонтальную ось вращения, которая обеспечивает кроме простоты изготовления то, что в зоне d к ускорению добавляется ускорение д, что содействует уменьшению радиуса барабана. Радиус барабана с горизонтальной осью вращения для изготовления пленки толщиной ,05 мм, шириной мм, ,81 м/с , TO i с равен R I.l 0,98bit 3, Ширина барабана со строго отрегулированной по горизонтали осью враще ния должна составлять 510 мм для среза краев пленки, которые могут получиться с отступлениями от задана ной толщины. Установка работает следующим обра зом. Во время начала вращения барабана Г в зоне d из щелевой фильеры (экстр дера) 5 на форму-подложку подается исходный материал, который и в этой зоне и в зоне (Ь под действием центро бежной силы растекается по форме-под ложке . Если формующие поверхность формы-подложки представляет собой на k6 сечку в виде сетки или канавок определенной формы, исходный материал, растекаясь по форме-подложке, затекает и удерживается центробежной силой в углублениях, и благодаря интиадрегионному покрытию формы-подложки излишки материала стекают в специально предусмотренные на внутренней, поверхности барабана 1 канавки, В случае изготовления сплошной полимерной пленки (металлической фольги) по краям формы-подложки предусматривают заданной высоты бортики, которые удерживают материал до заданной высоты, т.е. обеспечивается заданная толщина готовой продукции. В зоне /5 исходный материал, удерживаемый центробежной силой на форме-Подложке, подвергается сушке (охлаждению).Если это полимерный раствор, в зону |ь подается горячий газ, если расплав - холодный. При дальнейшем вращении барабана нанесенный на форму-подложку материал превращается в готовое изделие и поступает в зону . Конец готовой пленки (фольги) или концы нитей отделяют от формы-подложки и закрепляют на устройстве съема готового изделия, которое в дальнейшем снимает готовое изделие автоматически и непрерывно до завершения барабаном 1 полного оборота. Далее цикл повторяется. Использование данной установки позволяет получать из полимерных материалов гомогенные (беспористые),без наплывов и натеков по заданной ширине сплошные и перфорированные пленки,т.е. повышает качество готовой продукции; получать фольгу из расплавов металлов, исключая процесс прокатки металла; получать полимерные нити различного сечения и любой формы, что расширяет ассортимент изделий. Формула изобретения Установка для изготовления плоских длинномерных изделий из расплавов и растворов, содержащая вращающийся формующий барабан, внутренняя полость которого разделена на три секторые зоны: нанесения материала на барабан, затвердевания материала и съема готового изделия, устройство подачи материала на формуйщую поверхность барабана и устройство для съема готового изделия, отличающаяся тем, что с целью повышения качества изделий, устройство подачи материала на формующую поверхность барабане установ лено внутри барабана, причем радиус барабана выбирают из соотношения R - д где а - ускорение, действующее на затвердевающий материал; 8 g - ускорение свободного падения; время, необходимое для полного цикла изготовления изделия. Источники информации, принятые во внимание при экспертизе 1,Патент СССР № , кл. В 29 D 7/02, 1969. 2.Авторское свидетельство СССР № 131503, кл. В 29 D 7/10, I960 (прототип).

Авторы

Даты

1982-09-15—Публикация

1980-12-22—Подача