Изобретение относится к способам изготовления гибких, тянущихся печатных плат в непрерывной рулонной форм, которые могут быть использованы, например, в электронной, радиотехнической и других отраслях промышленности.

Из уровня техники известен способ изготовления гибких печатных плат, включающий формирование рельефной поверхности полимерной пленки за счет каналов, созданных облучением ионами и химическим травлением, последующим формированием металлического слоя путем гальванического осаждения, при этом в полимерной пленке формируют двустороннюю рельефную поверхность за счет сквозных пустотелых каналов путем ее облучения высокоэнергетичными ионами с энергией, обеспечивающей их проективный пробег в материале полимерной пленки в 1,5-2 раза больше ее толщины, и последующего химического травления, а затем гальванически формируют металлический осадок в сквозных пустотелых травленых каналах, начиная от одной рельефной поверхности пленки, плотно контактирующей с самонесущим металлическим катодом, до противоположной свободной рельефной поверхности пленки, на которой формируют гальванический металлический слой заданной формы и толщины (RU 2356194 С1, 20.05.2009).

Известен способ рулонной электрохимической обработки гибких печатных плат за счет анодного растворения участков фольги, соответствующих непроводящему рисунку печатной платы, при перемещении заготовки из гибкого фольгированного диэлектрика от питающей бобины через токоподвод к фольге заготовки и зону ЭХО к приемной бобине, при этом поверхность фольги электрохимически оксидируется при перемещении гибкой заготовки от токоподвода к зоне ЭХО (RU 2400950 С1, 27.09.2010).

Известен способ изготовления печатной платы с рисунком проводников, который включает в себя следующие этапы: i) на подложке избирательно крепят проводящий слой, например, металлическую фольгу, так, что часть указанного проводящего слоя, например, металлической фольги, содержащая заданные участки, образующие в конечном изделии проводники, и узкие участки, расположенные между указанными проводящими участками конечного изделия, закреплена на подложке посредством связующего средства, при этом более крупные подлежащие удалению участки проводящего слоя, например, металлической фольги, по существу, не закреплены на подложке, при этом подлежащий удалению участок соединен с подложкой не более чем своим краевым участком, подлежащим обработке на следующем этапе ii), и, возможно, участками, предотвращающими отделение подлежащих удалению участков до выполнения этапа iii); ii) на указанном проводящем слое выполняют рисунок проводников путем удаления материала, например, металлической фольги, из узких промежутков между заданными проводящими участками и с внешней периферии участка, удаляемого в твердом состоянии, причем удаление материала осуществляют по меньшей мере одним способом группы: травление, лазерная обработка, ионная бомбардировка, струйная обработка частицами, iii) удаляют в твердом состоянии подлежащие удалению участки проводящего слоя, например, металлической фольги, не закрепленные на подложке, поскольку указанные подлежащие удалению участки, ранее соединенные с подложкой своими краевыми участками, более не удерживаются краевыми участками проводящего слоя, которые были удалены с внешней периферии подлежащих удалению участков на этапе ii), при этом подложка является гибкой, а изготовление печатной платы осуществляют способом с рулона-на-рулон (RU 2458492 С2, 10.08.2012).

Наиболее близким аналогом к предложенному техническому решению является способ производства гибкой печатной платы на основе жидкого металла, включающий нанесение жидкого металла, попредварительно подготовленной схеме, на эластичную (тянущуюся) подложку для образования схемы из жидкого металла, при этом в качестве жидкого металла используют, в том числе, сплав галлия (US 20200296825 А1, 17.09.2020).

Основным недостатком известных технических решений является большая длительность процесса производства гибкой печатной платы, которая обусловлена использованием на отдельных стадиях производства ручного труда или оборудования, работающего в полуавтоматическом режиме, а также необходимостью выдерживания герметичного слоя до его полного застывания, что также сильно тормозит процесс производства.

Задачей, на решение которой направлено предлагаемое изобретение является разработка полностью автоматического способа изготовления гибких, тянущихся печатных плат в непрерывной рулонной форме.

Технический результат, достигаемый при решении поставленной задачи, заключается в создании способа изготовления гибких, тянущихся печатных плат в непрерывной рулонной форме обеспечивающего сокращение времени производства, а также обеспечивающего получение гибкой, тянущейся печатной платы, которая не ограничена размерами и формой.

Для достижения указанного технического результата предложен способ изготовления гибких печатных плат в непрерывной рулонной форме, согласно которому гибкую подложку, намотанную в рулон подают на охлаждающий стол, при помощи лазера делают углубления, согласно предварительно составленной схеме печатной платы, в полученные углубления подают токопроводящий раствор, затем подают второй слой гибкой подложки, намотанной в рулон, который размещают поверх заполненных токопроводящим раствором углублений, полученные два слоя подвергают ламинированию с использованием нагретых барабанов с получением единой конструкции, на верхней части которой при помощи лазера делают отверстия для контактов, согласно предварительно составленной схеме печатной платы, при этом высота отверстий соответствует толщине верхнего слоя, а электронные контакты размещают в полученные отверстия, так чтобы они соприкасались с токопроводящим раствором, готовое изделие наматывают в рулон.

Предпочтительно, что в качестве токопроводящего раствора используют сплав галлия, серебряные чернила или жидкий электролит.

Предпочтительно, что в отверстия перед установкой электронных контактов подают быстросохнувший клей.

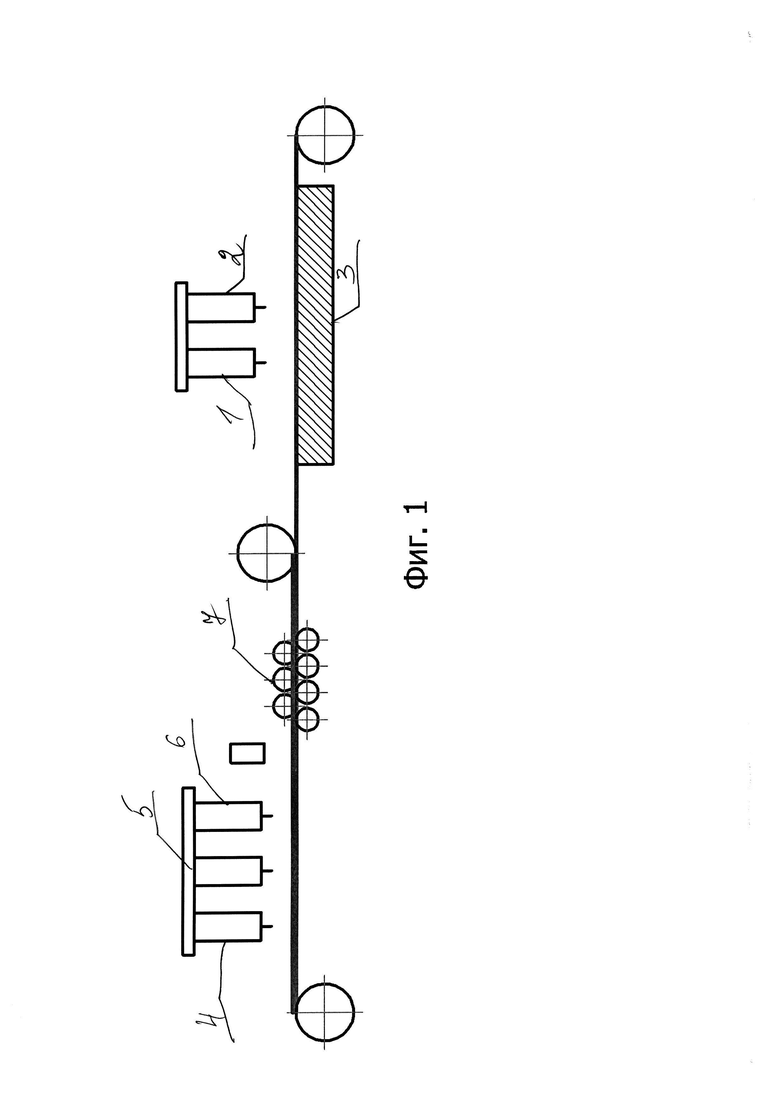

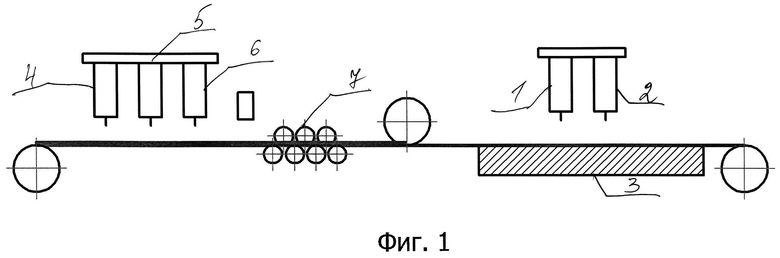

На фиг. 1 представлено схематичное изображение, иллюстрирующее способ изготовления гибких, тянущихся печатных плат в непрерывной рулонной форме.

1 - лазер;

2 - дозатор токопроводящего раствора;

3 - охлаждающий стол;

4 - дозатор клея;

5 - лазер;

6 - устройство для вставки контактов;

7 - ламинатор. Краткое описание процесса:

1. первый барабан подает гибкую, тянущуюся подложку, которая была предварительно намотана в рулон, на охлаждающий стол;

2. лазер делает в ней отверстия (согласно предварительно составленной схеме печатной платы);

3. охлаждающий стол охлаждает подложку;

4. дозатор выдавливает токопроводящий раствор в полученные отверстия, в качестве которого может быть использован сплав галлия, серебряные чернила или жидкий электролит;

5. второй барабан подает второй слой гибкой, тянущейся подложки поверх первого слоя;

6. два слоя гибкой, тянущейся подложки вводят в ламинатор (нагревающие барабаны), где они спекаются в единую конструкцию, состоящую из двух слоев;

7. с помощью лазера на полученной конструкции, в ее верхнем слое делают отверстия для контактов (согласно предварительно составленной схеме печатной платы), при этом отверстия делаются не насквозь, а так чтобы отверстие по высоте было равно толщине верхнего слоя, чтобы после установки контакта, он соприкасался с токопроводящим раствором;

8. затем второй дозатор выдавливает быстросохнувшийклей и смазывает места вставки будущих контактов, для того, чтобы они приклеились, а также для герметизации;

9. устройство вставляет электронные контакты в сделанные отверстия;

10. готовое изделие наматывают на третий барабан.

Далее, представлен подробный пример реализации предложенного изобретения, при этом для специалиста очевидно, что данный пример является только частным случаем реализации предложенного изобретения и не может быть использован для корректировки широты притязаний заявителя.

Пример 1

Первый барабан подает гибкую, тянущуюся подложку, которая была предварительно намотана в рулон на охлаждающий стол с охлаждением до +5 градусов, содержащий лазерный модуль, цель которого «выжечь» на подложке отверстия, согласно предварительно составленной схеме печатной платы, и дозатор, в который подает токопроводящий раствор, к примеру, сплав галлия или серебряные чернила или жидкий электролит, в отверстия. При этом, тянущаяся подложка может быть выполнена из различного материала, например, полидиметилсилоксан, эпоксильная смола, СЭБС/спирол-этилен-бутилен-стирол, полиимидная пленка,

ПЭТ/полиэтилентерефталатная, силиконовая резина. Дозатор нагревает токопроводящий раствор, так что бы раствор имел жидкую консистенцию, и выдавливает его в образованные лазером отверстия. При этом, охлаждающий стол охлаждает подложку для того, чтобы токопроводящий раствор не растекался за пределы отверстий, образованных лазером, а также предотвращает образование нагара (обугленные края) при использовании лазера. Затем второй барабан подает второй слой гибкой, тянущейся подложки (материал из которого выполнена подложка, например, полидиметилсилоксан, эпоксильная смола, СЭБС/спирол-этилен-бутилен-стирол, полиимидная пленка,

ПЭТ/полиэтилентерефталатная, силиконовая резина, предварительно намотанной в рулон, который располагают поверх первого слоя. Два слоя гибкой, тянущееся подложки вводят в ламинатор, представляющий собой нагревающие барабаны (температура до 450°С), где они спекаются в единую конструкцию из двух слоев. Полученную на выходе из ламинатора конструкцию из двух слоев подают на второй стол, который содержит лазерный модуль, устройство для размещения контактов и дозатор для быстросохнувшего клея. При этом, предварительно с помощью вращения барабанов подложка движется вперед-назад по столу, во время движения, к примеру, камера, фиксирует метку на подложке, которую оставил лазер на первом столе, чтобы обеспечить точное позиционирование на втором столе, чтобы откалибровать расположение схемы, сделанной на первом столе. После позиционирования лазером делают отверстие в месте вставок контактов, при этом отверстия делают не насквозь, а так чтобы отверстие по высоте было равно толщине верхнего слоя, чтобы после установки контакта, он соприкасался с токопроводящим раствором. Затем дозатор выдавливает быстросохнувшийклей и смазывает места вставки будущих контактов, для того, чтобы они приклеились, а также для его герметизации. После чего устройство для размещения контактов вставляет электронные контакты в сделанные отверстия. Готовое изделие в виде двухслойной гибкой, тянущейся печатной платы непрерывной рулонной форме наматывают на третий барабан и/или отправляют на хранение и/или реализацию.

Все вышеизложенное наглядно демонстрирует, что представленный способ изготовления гибких, тянущихся печатных плат в непрерывной рулонной форме является полностью автоматизированным, а, следовательно, в сравнении с ранее известными способами данный способ значительно сокращает время изготовления конечного продукта, поскольку в среднем ранее данный процесс занимал не менее суток, а при реализации предложенного способа указанное время составляет менее минуты.

Кроме того, предложенный способ, в том числе, за счет последовательности проводимых операций, а также использования подложки в форме рулона позволяет получить конечный продукт практически любого размера, что также выгодно отличает данное изобретение от ранее известных аналогов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ ПЕРЕМЫЧЕК, ПРИГОДНЫЙ ДЛЯ МАССОВОГО ПРОИЗВОДСТВА ПО РУЛОННОЙ ТЕХНОЛОГИИ | 2012 |

|

RU2519062C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2009 |

|

RU2458492C2 |

| Способ изготовления печатных плат и устройство для изготовления проводящей схемы | 2018 |

|

RU2697508C1 |

| МЕДНАЯ ФОЛЬГА ДЛЯ ПРОИЗВОДСТВА ПЕЧАТНЫХ ПЛАТ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1995 |

|

RU2138932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОГО РЕЗИСТИВНОГО ЭЛЕКТРОНАГРЕВАТЕЛЯ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2380861C1 |

| СПОСОБ РУЛОННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2400950C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПРОВОДЯЩИХ ДОРОЖЕК В ПОРИСТОЙ ПОЛИМЕРНОЙ ПЛЕНКЕ | 2008 |

|

RU2390978C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРУКТУРИРОВАННЫХ, ПРОВОДЯЩИХ ЭЛЕКТРИЧЕСКИЙ ТОК ПОВЕРХНОСТЕЙ | 2007 |

|

RU2394402C1 |

| ИНТЕГРАЛЬНАЯ СИСТЕМА ДАТЧИКОВ | 2010 |

|

RU2532575C2 |

Изобретение относится к способам изготовления гибких тянущихся печатных плат в непрерывной рулонной форме. Технический результат - создание способа изготовления гибких тянущихся печатных плат в непрерывной рулонной форме, обеспечивающего сокращение времени производства, а также обеспечивающего получение гибкой тянущейся печатной платы, которая не ограничена размерами и формой. Достигается тем, что гибкую подложку, намотанную в рулон, подают на охлаждающий стол, при помощи лазера делают углубления согласно предварительно составленной схеме, в которые подают токопроводящий раствор. Затем подают второй слой гибкой подложки, намотанной в рулон, который размещают поверх заполненных токопроводящим раствором углублений. Полученные два слоя подвергают ламинированию с использованием нагретых барабанов с получением единой конструкции, на верхней части которой при помощи лазера делают отверстия для контактов согласно предварительно составленной схеме. При этом высота отверстий соответствует толщине верхнего слоя, а электронные контакты размещают в полученные отверстия, так чтобы они соприкасались с токопроводящим раствором, готовое изделие наматывают в рулон. 1 з.п. ф-лы, 1 ил.

1. Способ изготовления гибких тянущихся печатных плат в непрерывной рулонной форме, характеризующийся тем, что гибкую тянущуюся подложку, намотанную в рулон, подают с помощью первого барабана на охлаждающий стол, содержащий лазерный модуль и дозатор для токопроводящего раствора, при помощи лазера делают в ней отверстия согласно предварительно составленной схеме печатной платы, в полученные отверстия дозатором выдавливают токопроводящий раствор, при этом охлаждающий стол охлаждает подложку, предотвращая растекание раствора за пределы отверстий, затем с помощью второго барабана подают второй слой гибкой тянущейся подложки, намотанной в рулон, который размещают поверх первого слоя, полученные два слоя гибкой тянущейся подложки подвергают спеканию в ламинаторе с получением единой конструкции, полученную на выходе из ламинатора конструкцию из двух слоев подают на второй стол, содержащий лазерный модуль, дозатор для быстросохнущего клея и устройство для размещения контактов, на верхней части конструкции из двух слоев при помощи лазера делают отверстия в местах вставок электронных контактов согласно предварительно составленной схеме печатной платы, при этом высота отверстий соответствует толщине верхнего слоя, дозатором выдавливают быстросохнущий клей и смазывают места вставки электронных контактов для их приклеивания, а электронные контакты вставляют в полученные отверстия устройством для размещения электронных контактов так, чтобы они соприкасались с токопроводящим раствором и приклеились, готовое изделие в виде двухслойной гибкой тянущейся печатной платы наматывают на третий барабан.

2. Способ изготовления гибких тянущихся печатных плат в непрерывной рулонной форме по п. 1, отличающийся тем, что в качестве токопроводящего раствора используют сплав галлия, серебряные чернила или жидкий электролит.

| Способ восстановления спиралей из вольфрамовой проволоки для электрических ламп накаливания, наполненных газом | 1924 |

|

SU2020A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНОЙ ПЕЧАТНОЙ ПЛАТЫ | 2009 |

|

RU2458492C2 |

| СПОСОБ РУЛОННОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ГИБКИХ ПЕЧАТНЫХ ПЛАТ | 2009 |

|

RU2400950C1 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕЧАТИ ПРОВОДЯЩИХ ПОЛОСОК ЭЛЕКТРОПРОВОДЯЩЕЙ ПЕЧАТНОЙ КРАСКОЙ НА ГИБКОМ НОСИТЕЛЕ ИЗ ПОЛИМЕРА | 2004 |

|

RU2361377C2 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

Авторы

Даты

2023-03-13—Публикация

2021-11-24—Подача