1

Изобретение относится к технологии изготовления изделий из порошкового стекла, например облицовочных плиток и других стеклокристаллических изделий.

Известен способ получения закристаллизованных (глушеных) стеклоизделий, включающий измельчение стекле, нанесение на поверхность частиц слоя коллоидного кремнезема, смешивание порошка с небольшим количеством кристаллического вещества, формование и спекание. Кристаллическое вещество вызывает образование в исходном стекле первичной и вторичной кристал; ичёских фаз 1.

Для образования глушенной плитки вводят катализатор кристаллизации, способ трудоемок и не производителен.

Наиболее близкий по технической сущности и достигаемому результату к изобретению является способ изготовления облицовочных плит из порошкового стекла, включающий измельчение

ОТХОДОВ стекла, засыпку в форму порошка, полусухое его прессование и спекание 2 .

Этим способом получают цветную плитку, белого цвета получить нельзя, так как берут любые отходы стекол, перемешивают их и спекают при температуре наиболее тугоплавкого стекла.

.Целью изобретения является обеспечение получения глушеных плит с высокой белизной без применения глушителей и катализаторов кристаллизации.

Цель достигается тем, что согласно способу изготовления облицовочных

«5 плит из стеклопорошка, включающему измельчение Отходов стекла, досмпку в форму порошка, полусухое его прессование и спекание, отходы листового или медицинского стекла измельчают

20 до удельной поверхности 3500 500 г/см, а спекание производят при 700-900°С со скоростью ее подъема 5-10°С/мин.

Для обеспечения декоративной отделки плит до спекания на поверхност плит накладывают трафарет и наносят тонкий слой цветного стеклопорошка.

Развитая поверхность стеклопорошка, наличие на поверхности дефектов царапин, пыли играет решающую роль в процессе фазового разделения и значительно повышает степень закристаллизованности стекол при их нагревании в интервале температур кристаллизации. Если 3-4-х часовая обработ ка массивных образцов применяемых стекол приводит лишь к образованию единичных кристаллов и образцы остаются прозрачными, то .в случае применения стеклопорошка с удельной поверхностью 3500-5000 г/см уже после 5-20 мин обработки в том же температурном интервале отмечается их объемная кристаллизация и полная заглушенность образцов.

Таким образом полна;я заглушенность плит на основе отходов медицинского и бесцветного листового стекла без применения глушителей достигается увеличением степени закристаллизованности стекол за счет повышения их дисперсности. По степеч ни заглушенности образцы на основе отходов медицинского стекла превосходят образцы на основе листового стекла, что вызвано ликвационным характером медицинского стекла, обуславливающим развитие процесса фазового распада, предшествующего кристаллизации.

Получение глушеных плиток по предложенному способу осуществляют следующим образом.

Отходы медицинского или бесцветного листового стекла измельчают в фарфоровой мельнице до удельной поверхности 3500-5000 г/см, в случае получения цветных стеклоплиток к порошку стекла добавляют красители, и перемешивают до получения однородной массы.

Далее осуществляют формование плит методом полусухого прессования, влажность массы при этом составляет 5-10%. Отформованные образцы помещают в печь и подвергают спеканию. Скорость подъема температуры составляет 5-10°/мин Максимальная температура, требуемая для спекания образцов, сососталяет 700-900°С. Далее образцы постепенно охлаждают до комнатной температуры.

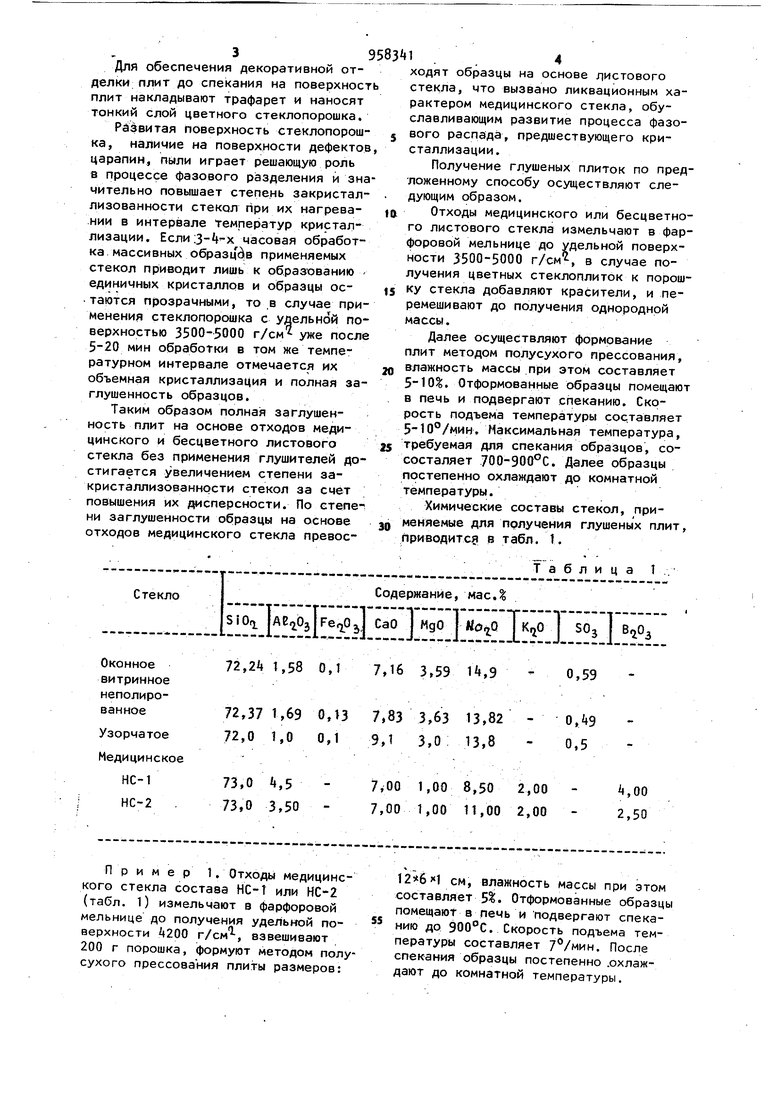

Химические составы стекол, применяемые для получения глушеных плит, приводите в табл, 1.

Таблица t .

| название | год | авторы | номер документа |

|---|---|---|---|

| Декоративное глушеное стекло | 1987 |

|

SU1454796A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2044701C1 |

| Шихта для изготовления порокремнезита | 1980 |

|

SU962225A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ СИТАЛЛОКОМПОЗИЦИОННОГО ОБЛИЦОВОЧНОГО МАТЕРИАЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2360873C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЯЖУЩЕГО | 2023 |

|

RU2810086C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2000 |

|

RU2174966C1 |

| КОМПОЗИТ НА ОСНОВЕ АЛЮМОСИЛИКАТНОЙ СТЕКЛОКЕРАМИКИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2013 |

|

RU2534229C2 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ ИЗ ПЕНОСТЕКЛА НА ОСНОВЕ СТЕКЛОБОЯ | 2022 |

|

RU2781293C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ВЯЖУЩЕГО | 2023 |

|

RU2808361C1 |

| Способ изготовления глушеных стеклоизделий | 1989 |

|

SU1699349A3 |

Пример 1. Отходы медицинского стекла состава НС-Т или НС-2 (табл. 1) измельчают в фарфоровой мельнице до получения удеЛьной поверхности k200 г/см, взвешивают 200 г порошка, формуют методом полусухого прессования плиты размеров:

см, влажность массы при этом составляет 5. Отформованные образцы помещают а печь и подвергают спеканию до . Скорость подъема температуры составляет . После спекания образцы постепенно .охлаждают до комнатной температуры.

Пример 2. Отходы оконного узорчатого стекла (табл. 1) измельчают в фарфоровой мельнице до получения удельной поверхности 3500 г/сМ, взвешивают 50 гр. порошка, добавляют 0,1 г пигмента № S88 и перемешивают до получения однородной массы, затем формуют методом полусухого прессования, с влажностью массы 10% плиты размеров ,5 см. Отформованные образцы помещают в печь и подвергают спеканию. Максимальная температура спекания в данном случае составляет 7бО°С, Скорость подъема температуры 5/мин. Окрашенные в объеме образцы постепенно охлаждают.

Пример 3. Отходы оконного витринного неполированного стекол (табл. 1) измельчают в фарфоровой мельнице до получения удельной поверхности 5000 г/см, взвешивают

95 0, Более 50 2,3

85

215

Бледноголубой65 0,22 Более 50 -2,2 цвет 210

2 80

белая

основа 212,2 84 0,2 Более 50 2,2

Термообработка образцов на основе отходов НС-1 и НС-2, при не обеспечивает спекание массы. Степень спекания массы на основе оконного стекла при этой температуре также неудовлетворительная.

Увеличение температуры спекания выше заявленного предела, например до 1000°С, приводит к расплавлению кристаллических зародышей и, тем самым, к деформации образцов и понижению их степени заглушенносТи и бе лизны.

200 гр, порошка, формуют методом полусухого прессования плиты размеров 1261 см, влажность массы при этом составляет 1%, затем берут 10 г, стеклопорошка и перемешивают с 0,01 г окиси кобальта до получения однородной массы.

На поверхность отформованного образца укладывают трафарет с различным рисунком и тонким слоем наносят окрашенный стеклопорошок, после удаления трагфарета образец получается с поверхностными узорами голубого цвета. Далее образцы помещают в печь и со скоростью подъема температуры , подвергают спеканию до 82(fC. После спекания образцы постепенно охлаждают.

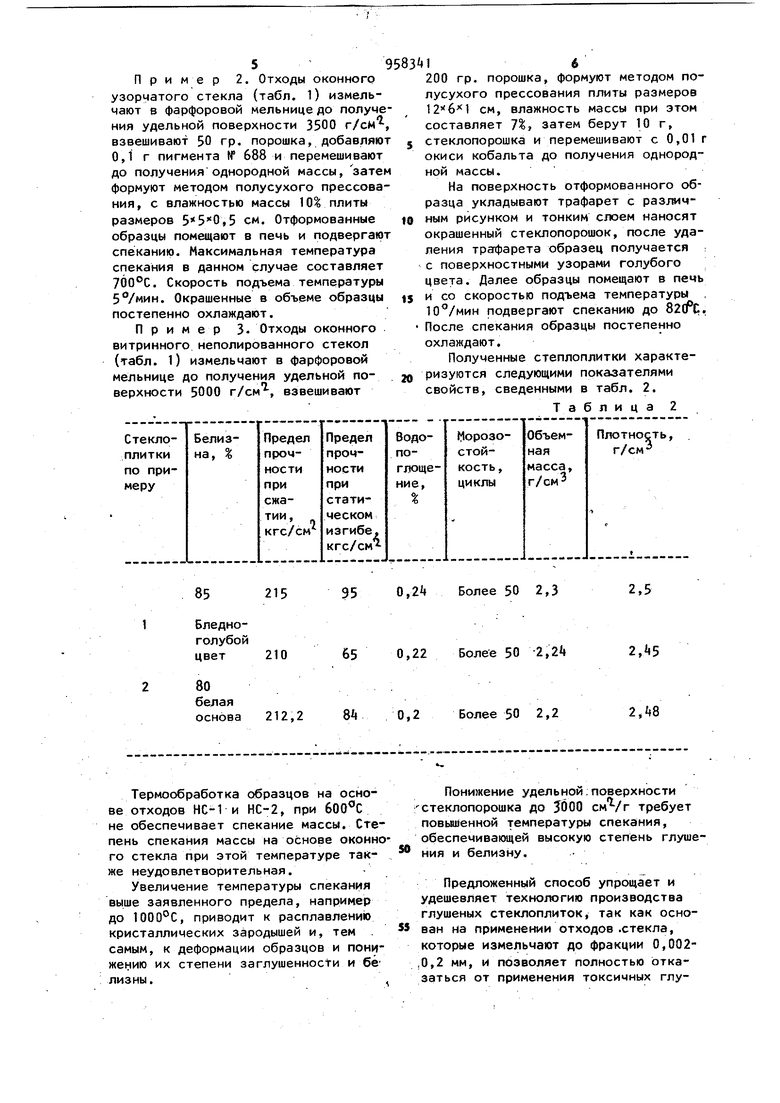

Полученные степлоплитки характеризуются следующими показателями свойств, сведенными в табл. 2.

Таблица 2

2,5

2,5

2,

Понижение удельной:поверхности Стеклопорошка до JOOO требует повьшенной температуры спекания, обеспечивающей высокую степень глуше50ния и белизну.

Предложенный способ упрощает и удешевляет технологию производства глушеных стеклоплиток, так как осно5Sван на применении отходов .стекла, которые измельчают до фракции 0,002,0,2 мм, и позволяет полностью отказаться от применения токсичных глу7шителей и катализаторов кристаллизации. Основание предложенного способа позволяет уменьшить себестоимость 1 м глушенмх плит на 0,8 руб. Формула изобретения Способ изготовления глушеных об лицовочных плит из стеклопорошка, включающий измельчение отходов стек ла, засыпку в форму порошка, полусухое его прессование и спекание,. отличающийся тем, что, с целью обеспечения получения глуше ных плит с высокой белизной без при менения глушителей и катализаторов 1 кристаллизации, отходы листового или медицинского стекла измельчают до удельной поверхности 3500-5000 г/см , а спекание проводят при температуре 700-900°С со скоростью ее подъема 5-10°С/мин. 2. Способ по п. 1,отличающ и и с я тем, что, с целью обест печения декоративной отделки плит, до спекания на поверхность плит накладывают трафареТ; и наносят тонкий слой цветного стеклопорошка. Источники информации, принятые во внимание при экспертизе 1. Патент Японии К 53-35577, кл. С 03 В 19/06, опублик. 1978. 2. Патент Японии Н° 53-9921, кл. 21 А t07, опублик. 1978.

Авторы

Даты

1982-09-15—Публикация

1980-08-20—Подача