Изобретение относится к области производства декоративно-облицовочного материала на основе стеклогранулята, в частности к способу изготовления плоских и профилированных плит.

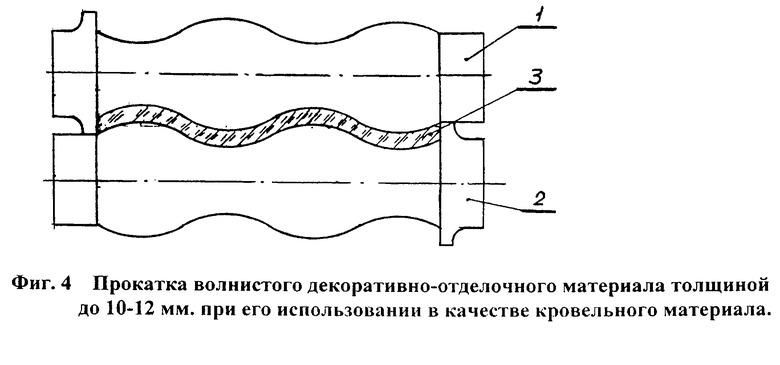

Новый декоративно-облицовочный материал "Кристаллопласт" предназначен для внутренней и наружной облицовки поверхностей сложных форм стен, архитектурных элементов зданий различных типов и сооружений, в том числе подземных переходов, арок, колонн, лестниц и т.п. Материал тонких номиналов может быть применен в виде фасонных или плоских профилированных изделий с элементами креплений для покрытия кровли.

Известен декоративно-облицовочный материал и способ непрерывного получения декоративно-облицовочного материала на основе цветного стеклогранулята и кварцевого песка, включающий послойную укладку исходных компонентов в форму и последующую термообработку с оплавлением, спеканием и отжигом в туннельной печи (1).

Недостатком известного способа является низкое качество полученных плит (наличие искривления и трещин) из-за значительного перепада температур по толщине и поверхности плит в туннельной печи и подсосов холодного воздуха.

Наиболее близким к предлагаемому изобретению по совокупности существенных признаков является декоративно-облицовочный материал на основе цветного стеклогранулята и кварцевого песка и способ его изготовления, включающий загрузку исходных компонентов в формы и последующую термообработку в печи при температуре 900...950oC с оплавлением, спеканием и кристаллизацией со снижением температуры перед отжигом до 700...650oC в течение 2.. .8 мин, то есть со средней скоростью 0,85 град/с, а отжиг от температуры 650 до 450oC осуществляется в течении 30...49 мин, то есть со средней скоростью 0,097 град/с, а в интервале температур 450...50oC - в течение 10...15 мин, то есть со средней скоростью 0,555 град/с (2).

Недостатками известного декоративно-облицовочного материала и способа его изготовления являются низкое качество отжига плит из-за высокой скорости охлаждения, приводящей к большим перепадам температур как по толщине, так и по поверхности плит, как в процессе отжига (при появлении остаточных напряжений в материале), так и в процессе дальнейшего охлаждения (при появлении временных напряжений). Кроме того, невысокая скорость охлаждения на начальном этапе (до отжига) приводит к дополнительному воздействию высоких температур на формы, вызывая их деформацию и ухудшая качество плит (увеличивается разнотолщинность и неплоскостность).

Предлагаемое изобретение решает техническую задачу и повышает производительность процессов изготовления стекловидных отделочных материалов.

Технический результат достигается тем, что декоративно-облицовочный материал на основе стеклогранулята, содержащий, по крайней мере, один слой, полученный по гранулопорошковой технологии методом термообработки шихты до спекания и оплавления, формования, кристаллизации и отжига, получается формованием методом проката на профильной прокатной машине в диапазоне температур, соответствующем вязкости полученной пиропластичной стекломассы (103...105) Па• с и величине поверхностного натяжения (0,2...0,3) Н/м.

Технический результат достигается также тем, что в способе получения декоративно-облицовочного материала путем приготовления шихты на основе стеклогранулята, загрузки шихты, термообработки до ее оплавления, спекания, кристаллизации, формования и отжига, загрузку шихты осуществляют на конвейер, формование - на профильной прокатной машине в ленту при вязкости стекломассы (103. . . 105) Па •с и величине поверхностного натяжения (0,2...0,3) Н/м, а после отжига отформованную ленту разрезают на плиты желаемого размера.

Термическая обработка гранулопорошковых масс дробленых стекол с целью получения пластичной стекломассы, обладающей сплошной связанной трехмерной структурой и пригодной для формования способом проката, с величиной динамической вязкости в пределах от 103 до 105 Па•с, при которой величина поверхностного натяжения стекла превышает силы сопротивления вязкому течению при ее пластической деформации под действием силы тяжести и внешне приложенной нагрузки. Этот температурный интервал, когда σ ≥ η′, для силикатных стекол с учетом температурной зависимости данных параметров обеспечивает условия образования сплошной связанной структуры стекла в пределах: (σ) 0,2... 0,3 H/м ≥ (η′)103-105 Па•с.

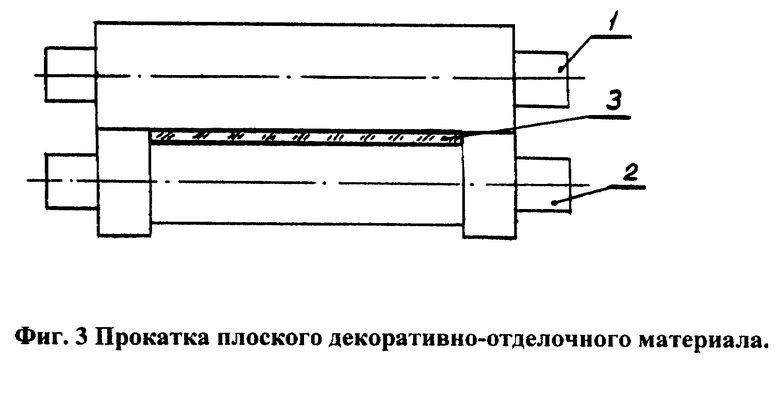

Формование можно осуществлять на профильной прокатной машине с фасонными прокатными валками с просветом между ними одинаковой или переменной высоты в пределах 4...25 мм.

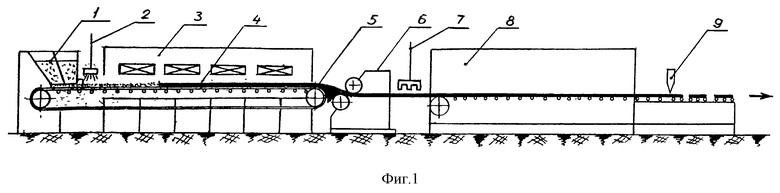

Принципиальная схема производства прокатного фасонного нового декоративно-отделочного материала "Кристаллопласт" показана на фиг. 1. Технологическая линия, работающая в непрерывном режиме, включает узел укладки базовых и декоративных слоев стеклогранулятов (1) на сетчатый или пластинчатый конвейер-транспортер. Укладчик смесей оснащен регулятором толщины слоя гранулята, обеспечивающим заданный режим укладки и ровноту поверхности. На выходе из укладчика на движущийся слой из узла распыления связующего (2) наносится водная суспензия неорганического связующего, обеспечивающего предварительное твердение и фиксацию дисперсного материала. Далее обрабатываемый слой поступает в муфельную электрическую или газовую камеру нагрева (3), работающую в температурном режиме спекания базового стекла. Поскольку в производстве нового декоративно-облицовочного материала в качестве сырьевых материалов могут быть использованы гранулированные отходы стекол разных химических составов, установка температурного режима спекания осуществляется по вязкости базового стекла до величины перед подачей проплавленной пиропластичной массы (4) на приемный лоток прокатной машины в 103...105 Па•с (5). Прокатка пиропластичной массы осуществляется на прокатной машине (6), оснащенной одной или несколькими парами фасонных прокатных водоохлаждаемых валов. Прокатанная по заданному профилю лента с целью предотвращения ее пластической деформации частично охлаждается воздухом через коллектор охлаждающего устройства (7) и поступает в печь отжига (8). На выходе из печи отжига лента спеченного материала поступает в узел резки на заданные форматы (плиты) (9).

В зависимости от типа производимого материала в производстве нового декоративно-облицовочного материала могут быть использованы стандартные прокатные стекольные машины от ПГ-4 с длиной прокатных валов 400 мм до ПЛ-160, обеспечивающей прокат ленты шириной до 1600 мм.

При выработке материала разной толщины укладчик гранулированной стекольной смеси может работать в режиме одного бункера в случае изготовления однородно окрашенного слоя до 4...14 мм, или в режиме двух бункеров при получении двухслойного материала толщиной от 15 до 25 мм. Для предотвращения потерь материала при укладке на подвижной под укладчик может быть оснащен устройством подачи бумажной или стеклотканевой ленты, на которую ведется засыпка исходных грануло-порошковых смесей слоем заданной толщины.

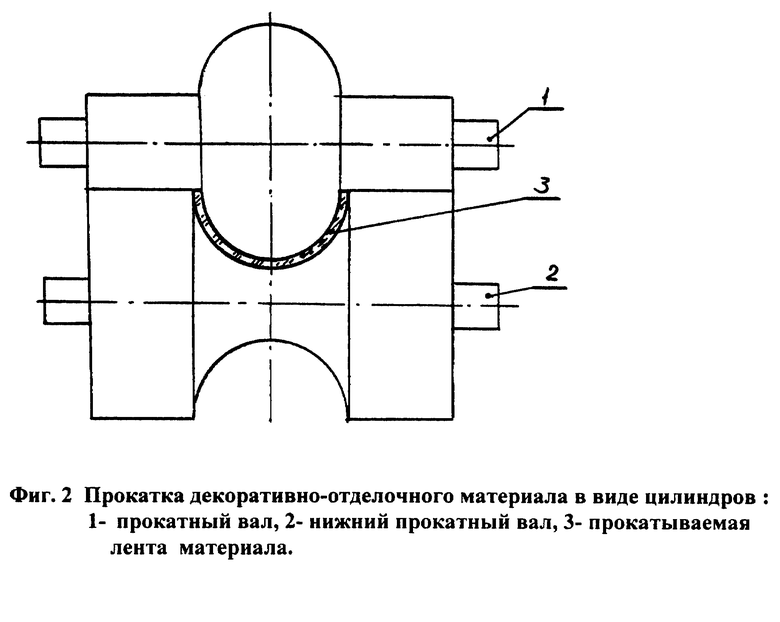

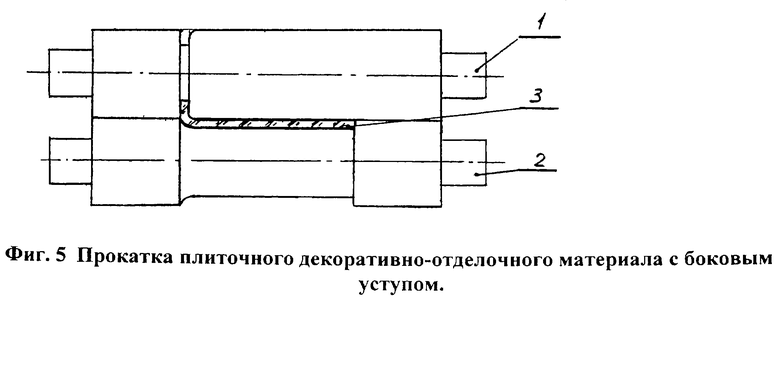

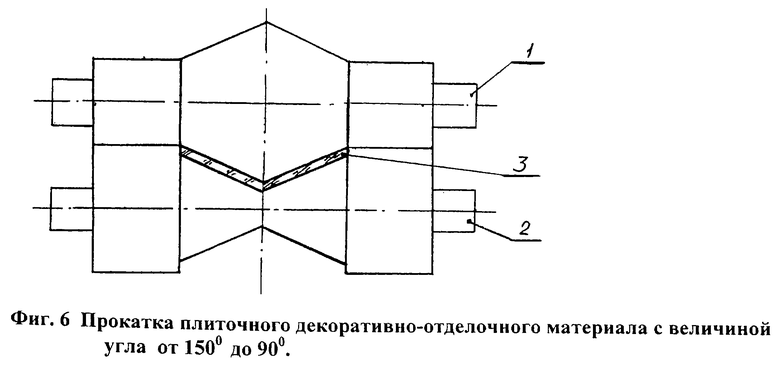

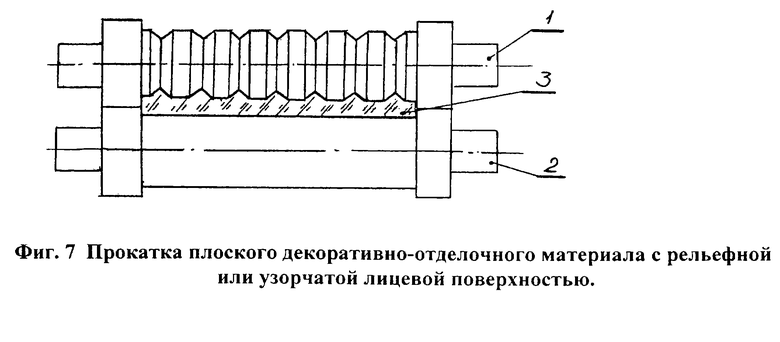

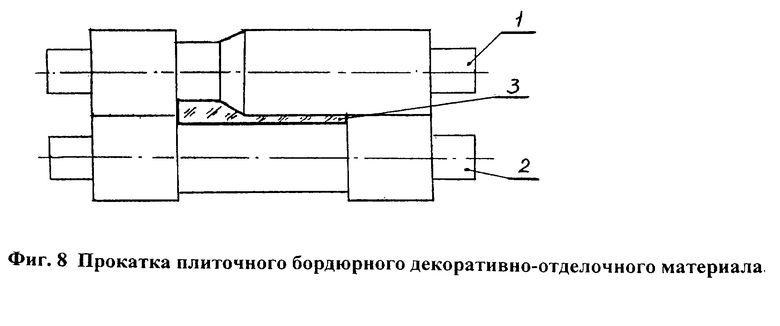

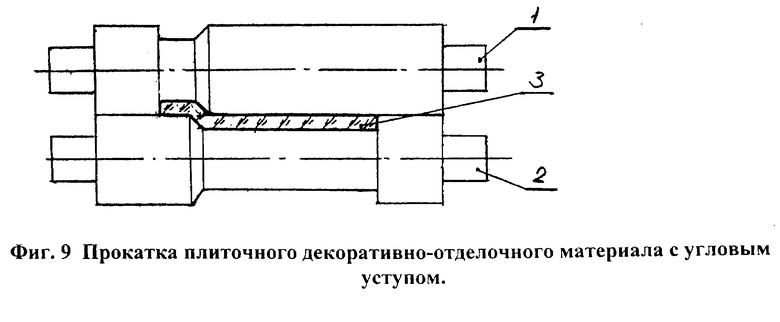

На фиг. 2...9 показаны возможные варианты прокатки профилированного нового декоративно-облицовочного материала.

С использованием опыта стекольных технологий данным способом проката возможно изготовление стеклокристаллических труб и колец диаметром от 200 мм с наружной декоративной поверхностью. В этом случае прокатная машина оснащается дополнительным формующим устройством, обеспечивающим сворачивание прокатной ленты в трубу и сварку продольного или винтового шва.

Одним из недостатков современных стекловидных декоративно-облицовочных материалов является недостаточная адгезия к их поверхности традиционно применяемых в строительстве цементных растворов. Для повышения прочности сцепления на тыльной поверхности таких материалов при изготовлении предусмотрено нанесение рифлений разных типов. При облицовке стекловидными материалами возможно также применение полимерных связующих. В случаях применения крупногабаритных плиточных отделочных материалов применяются механические системы крепления с помощью винтов, штырей, уголков и т.п.

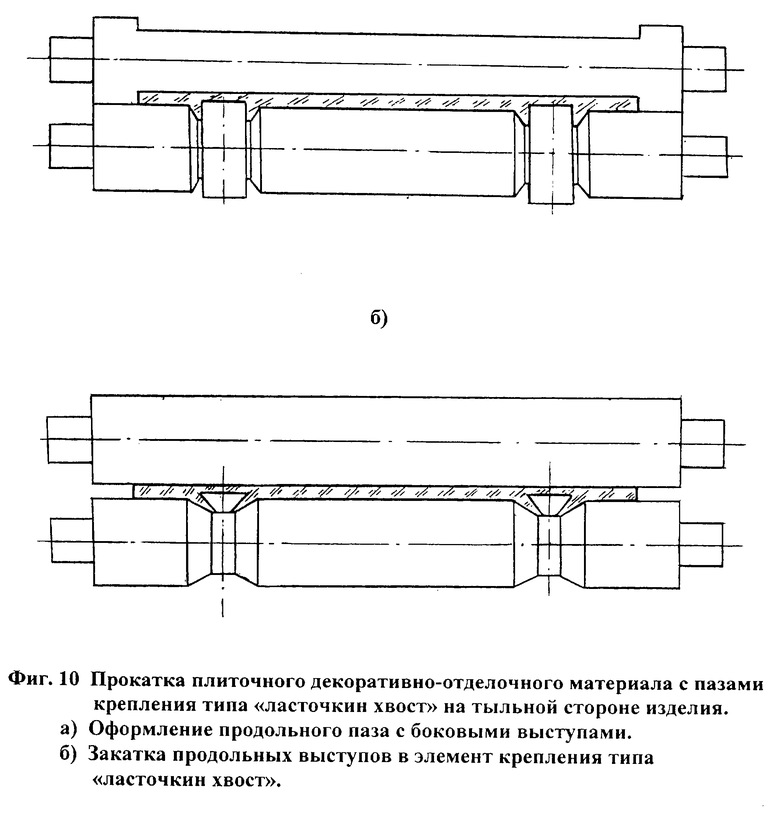

Предлагаемый способ изготовления нового декоративно-облицовочного материала формованием прокаткой на валах пиропластичных спеченных стекольных масс позволяет вырабатывать плоские плиточные и фасонные изделия с элементами крепления типа "ласточкин хвост" или другой конфигурации на их тыльной стороне, что обеспечивает их надежную фиксацию при установке. В этом случае процесс формования изделия с элементами крепления осуществляется в два этапа, как это показано на фиг. 10. На первой паре прокатных валов прокатной машины формуются продольные пазы с выступами, закатка которых на клин осуществляется второй парой прокатных валов или специальными оправками. Конфигурация лицевой поверхности изделия обеспечивается верхним прокатным валом и может быть гладкой, узорчатой или рельефной.

Стекловидный фасонный декоративно-отделочный материал изготовляется на основе гранулированных натрийалюмосиликатных стекол, предназначенных для машинной выработки стеклоизделий бытового и технического назначения.

Выработочные свойства исходных стекол, а именно температурная зависимость вязкости и поверхностного натяжения, теплопрозрачность, скорость твердения и др., должны отвечать условиям формования способом периодического или непрерывного проката.

Для производства нового декоративно-облицовочного материала пригодны бесцветные и окрашенные бутылочное, листовое строительное, сортовое и электротехнические стекла и их невозвратные отходы.

Основными показателями нового строительного декоративно-облицовочного материала являются:

- внешний вид, определяемый цветовой гаммой, структурой и текстурой лицевой поверхности изделий;

- механическая прочность и стойкость к истиранию;

- толщина прокатных изделий, которая в условиях принятого способа проката на профилированных прокатных валах находится в пределах 4...25 мм;

- высокая степень завершенности изготовления изделий, которая не требует дополнительной обработки лицевой поверхности, кромок и пазов крепления;

- радиационная чистота в пределах естественного фона (10...12 мР/ч).

Изделия из нового декоративно-облицовочного материала в зависимости от толщины могут быть однослойными, двухслойными и трехслойными с учетом их назначения.

Первый лицевой слой изделий из декоративно-облицовочного материала изготовляется из стеклогранулятов цветных и глушенных стекол, в смесь которых для придания нужного цвета вносятся красители или керамические пигменты.

Требования к гранулометрии исходных грануло-порошковых смесей для лицевого декоративного слоя не предъявляются.

Размер зерен (гранул) стекла в этом случае определяется характером воспроизводимого рисунка. Современные производители при формовании однотонных по цвету или мелкозернистых камнеподобных поверхностей типа "гранит" используют дробленое стекло с размером гранул от 1 до 5 мм, а для крупнозернистых цветных поверхностей размер гранул стекла увеличивают до 10...15 мм.

Эксплутационные свойства изделий из декоративно-облицовочного материала определяются структурой основного конструкционного слоя, который в случае изготовления однослойных изделий является также декоративным.

Структура конструкционного слоя может быть плотной, низкопористой и высокопористой. Величина пористости определяется межзерновой пустотностью исходных порошков, которая в пределах размера гранул стекла, например от 0,1 до 2,0 мм, составляет в среднем 50%, и степенью спекания смеси. За счет изменения температурного режима спекания величина пористости готовых изделий может быть в пределах значения от 5 до 40%. В пределах указанного интервала размера исходных гранул диаметр пор в готовом материале составляет до 20 мкм для плотных изделий и до 200 мкм - для пористых.

Пористость и размер пор прокатанного декоративно-облицовочного материала реализуется в отличие от других известных стекловидных материалов только за счет межзерновой пустотности исходных стеклопорошков без применения газообразователей.

Экспериментальные результаты исследования зависимости структуры и свойств декоративно-облицовочного материала показали, что определяющее влияние на эти факторы оказывает гранулометрический состав исходных гранулопорошковых смесей конструкционного слоя. Наиболее высокие показатели однородности структуры и прочности материала (Gизг ≈ 20 МПа и Gсж ≈ 100 МПа) наблюдаются на образцах, полученных на фракциях от 0,4 до 0,6 мм, при толщине материала до 10 мм. При переходе на толщину образцов до 20...25 мм такие же показатели прочности сохраняются при увеличении размера гранул до 4...5 мм.

Эти результаты показали, что с ростом толщины изделий из нового декоративно-облицовочного материала в пределах значений толщины от 4 до 25 мм отмечается увеличение оптимального среднего размера зерен стекла при сохранении уровня физико-механических свойств. Средний размер зерен исходного стеклогранулята при этом составляет 10...20% толщины вырабатываемого материала при условии, что доля фракции этого гранулометрического состава в исходной смеси составляет не < 50%.

Примеры получения декоративно-облицовочных материалов:

Пример 1

Материал однослойный толщиной от 4 до 25 мм, окрашенный в массе, вырабатываемый способом проката

Содержание фракций гранулированного бесцветного бутылочного стекла в исходной смеси:

фракция 500 ± 100 мкм - 70%

фракция < 400 мкм - 30%

керамический пигмент, сверх 100% - 2%

Режим спекания и прокатки:

-820oC - 30 мин

- прокат, отжиг от 520 до 420oC

Показатели материала:

объемная масса, кг/м3 - 2350

общая пористость,% - 6,5

прочность на изгиб, МПа - 20

прочность на сжатие, МПа - 110

радиационная чистота, мР - 12

Пример 2

Материал двухслойный с лицевым декоративным слоем

Состав исходной смеси конструкционного слоя:

фракция 1000 ± 200 мкм,% - 62

фракция < 800 мкм,% - 28

кристаллический наполнитель - 10

Режим спекания и прокатки:

- 900oC - 45 мин

- прокат, отжиг

Пример 3

Материал трехслойный с декоративной лицевой поверхностью и крепежными пазами на тыльной стороне толщиной 25 мм

Толщина слоев, мм:

декоративный - 2,5

конструкционный - 18,5

тыльный крепежный - 4,0

Гранулометрический состав смесей трехслойного материала "Кристаллопласт":

Декоративный слой:

- смесь цветных стеклогранулятов с произвольным размером гранул от 2 до 6 мм

Конструкционный слой:

фракция 2000 ± 500 мкм,% - 80

фракция < 1500 мкм,% - 20

кристаллический наполнитель до 500 - 10

Тыльный крепежный слой:

фракция 300 ± 50 мкм,% - 80

фракция < 250 мкм,% - 20

Режим: спекания, прокатки и отжига

- 950oC - 60 мин

прокатка, отжиг от 520 до 420oC.

Источники информации

1. Авторское свидетельство N 1546442. Кл. С 03 В 31/00, 1990 г. СССР.

2. Авторское свидетельство N 925883, Кл. С 03 В 31/00, 1982 г. СССР.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2010 |

|

RU2451643C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СПОСОБ ДРОБЛЕНИЯ СИЛИКАТНЫХ СТЕКОЛ | 1993 |

|

RU2044570C1 |

| ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ | 2000 |

|

RU2169709C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1994 |

|

RU2072970C1 |

| Способ изготовления декоративного облицовочного материала | 1979 |

|

SU872467A1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2339590C1 |

| СПОСОБ ЭКСПЛУАТАЦИИ ЛИНИИ ДЛЯ ПРОИЗВОДСТВА ЛИСТОВОГО ПОЛИРОВАННОГО СТЕКЛА | 2007 |

|

RU2338701C1 |

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО ГРАНУЛИРОВАННОГО МАТЕРИАЛА | 2014 |

|

RU2556752C1 |

Декоративно-облицовочный профилированный материал, в том числе с элементами крепления, содержит по крайней мере один слой, изготовляемый методом проката пиропластичной стекломассы с вязкостью (103 - 105) Па•с и величиной поверхностного натяжения (0,2 - 0,3) Н/м, полученной по гранулопорошковой технологии термообработкой дробленых стекол. Формование материала бесконечного фасонного профиля толщиной 4 - 25 мм осуществляют на профильных прокатных машинах. После кристаллизации и отжига полученный профиль разрезают на готовые изделия. Техническая задача изобретения - повышение производительности процесса. 2 с. и 1 з.п. ф-лы, 10 ил.

| Способ получения декоративно-облицовочного материала | 1980 |

|

SU925883A1 |

| Способ изготовления плит из силикатного расплава | 1980 |

|

SU893949A1 |

| Способ непрерывного изготовления листового облицовочного стеклокристаллического материала | 1989 |

|

SU1705240A1 |

| US 5792524 A, 11.08.1998 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Даты

2001-10-20—Публикация

2000-09-19—Подача