(5) СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННЫХ ПОРИСТЫХ МАТЕРИАЛОВ | 2005 |

|

RU2302390C2 |

| СПОСОБ ПРОИЗВОДСТВА ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2526452C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСИЛИКАТА - ПЕНОСИЛИКАТНОГО ГРАВИЯ | 2005 |

|

RU2291126C9 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2005 |

|

RU2294902C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАЛИБРОВАННОГО ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА | 2004 |

|

RU2272005C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛОКЕРАМИКИ | 2006 |

|

RU2374191C2 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ С ИСПОЛЬЗОВАНИЕМ ИЗМЕЛЬЧЕННЫХ КРИСТАЛЛИЗОВАННЫХ СТЕКОЛ, ШИХТА ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И ЗАПОЛНИТЕЛЬ ДЛЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2007 |

|

RU2318771C1 |

| СПОСОБ ПРОИЗВОДСТВА БЛОЧНОГО ПЕНОСТЕКЛА ИЗ СТЕКЛОБОЯ | 2013 |

|

RU2528755C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2003 |

|

RU2255060C1 |

.

Изобретение относится к промышленности стройматериалов, а конкретнее к теплоизоляционным материалам, и может быть использовано при изготовлении гранулированного пеностекла.

Известен способ изготовления гра- нулированного пеностекла, заключающийся в совместном прмоле стекольного сырья и порообразователя, грануляции, в процессе которой в смесь вводят связующий компонент, и последующей термообработке f1J.

Согласно известному способу грануляция сырьевой смеси может быть осуществлена только с применением связую-} щего компонента.

Наиболее близким по технической сущности является способ изготовления гранулированного пеностекла, вклю чающий помол стекольного сырья и rto- 20 рообразователя,. грануляцию сырьевой смеси с увлажнением ее водой и после дующую термообработку сырцовых гра нул-. При помоле ртеклосырья с порос бразователем в,мельницу вводят сухую карбоксиметилцеллюлозу, служащую связующим компонентом, обеспечивающим сырцовым гранулам достаточную транспортировочную прочность. Гранулы, Получаемые известным способом, имеют прочность при сжатии в цилиндре 6-11 кгс/см при объемной массе 150180 . .

Недостатком известного способа является необходимость введения связующе го компонента, выгЬ.раю1цего впоследствии при. термообработке, что ведет к неоправданному расходу дорогого сырья и-удоро))(анию материала.

Цель изобретения - снижение себестоимости пеностекла.

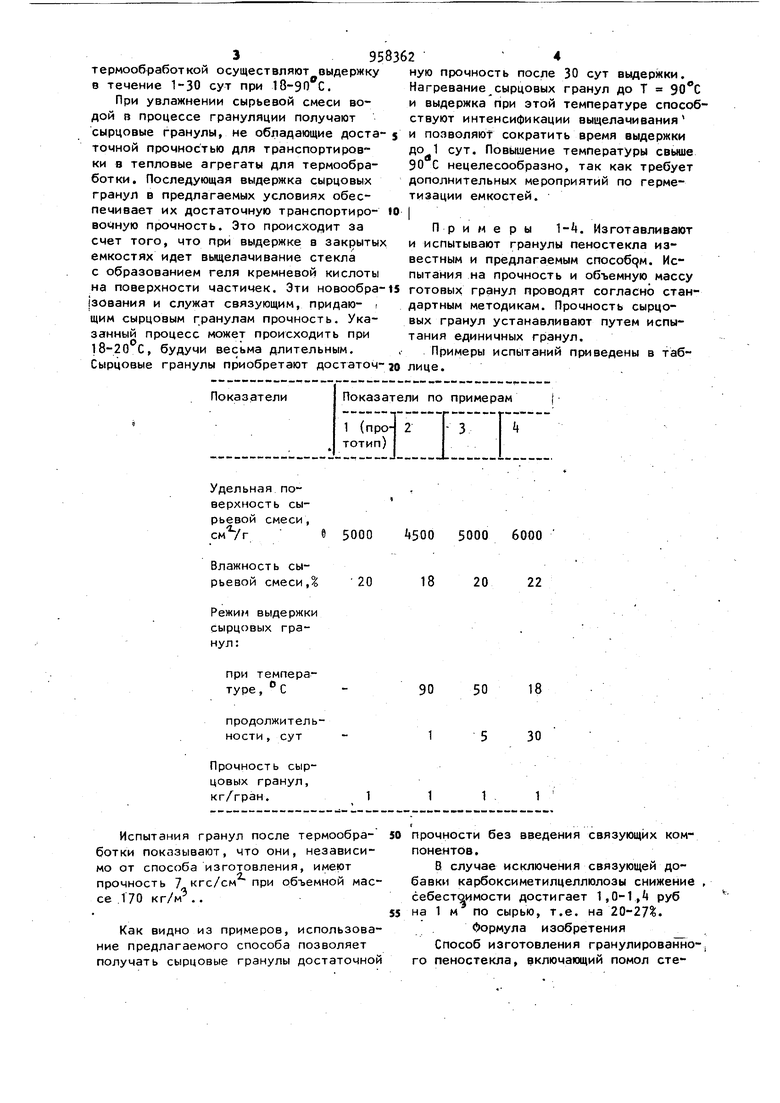

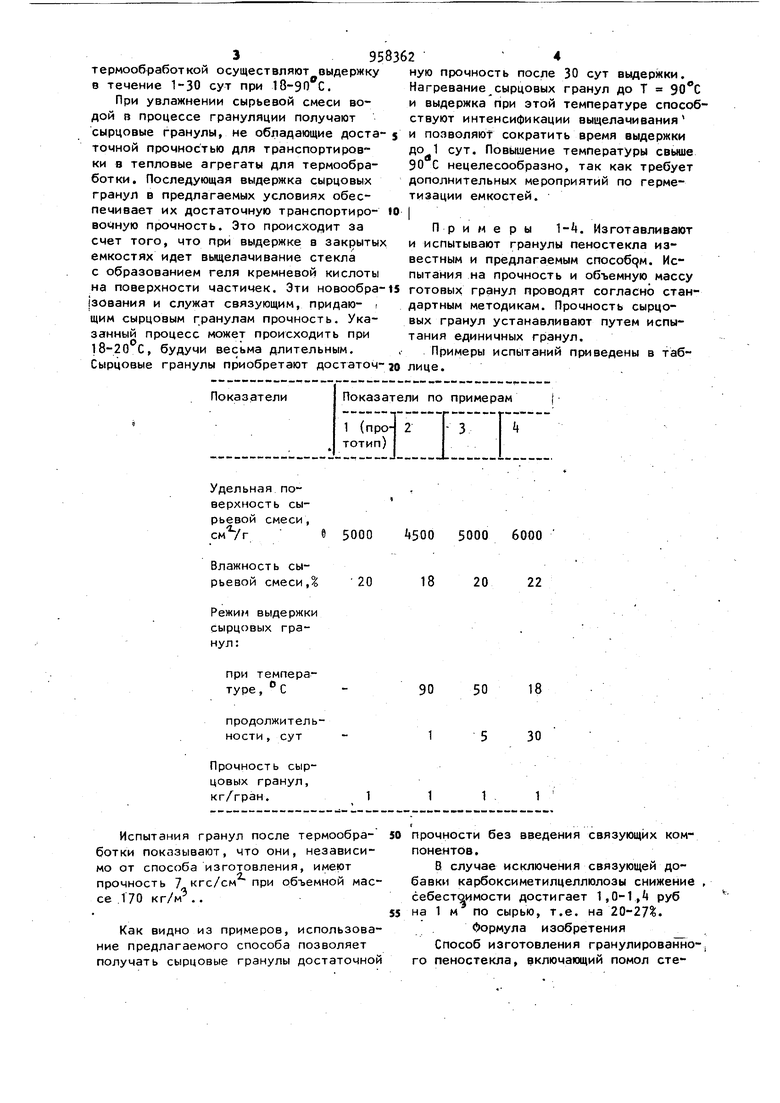

Поставленная цель достигается тем, что согласно способу изготовления гранулиров.энного пенрстекла, включающему поМол стекольного сырья и порообразователя, грануляцию сырьевой смеси с увлажнением ее водой и последующую термообработку сырцовых гранул, перед 395 термообработкой осуществляют выдержку в течение 1-30 сут при 18-90 С. При увлажнении сырьевой смеси водой в процессе грануляции получают сырцовые гранулы, не обладающие достаточной прочностью для транспортировки в тепловые агрегаты для термообработки. Последующая выдержка сырцовых гранул в предлагаемых условиях обеспечивает их достаточную транспортировочную прочность. Это происходит за счет того, что при выдержке в закрытых емкостях идет выщелачивание стекла с образованием геля кремневой кислоты на поверхности частичек. Эти новообра зования и служат связующим, придаю- г щим сырцовым гранулам прочность. Указанный процесс может происходить при 18-20 С, будучи весьма длительным. Сырцовые гранулы приобретают достаточ9 5000 5000 6000

Влажность сырьевой смеси,

Режим выдержки сырцовых гранул:

при температуре, С

продолжительности , сут

Прочность сырцовых гранул, кг/гран. Испытания гранул после термообработки показывают, что они, независимо от способа изготовления, имеют прочность 7-КГС/СМ при объемной массе .170 кг/м .. Как видно из примеров, использование предлагаемого способа позволяет получать сырцовые гранулы достаточной

18 20 22

18

50

90

30 2 4 ную прочность после 30 сут выдержки, Нагревание сырцовых гранул до Т и выдержка при этой температуре способствуют интенсификации выщелачивания и позволяют сократить время выдержки до 1 сут. Повышение температуры свыше 90 С нецелесообразно, так как требует дополнительных мероприятий по герметизации емкостей. Примеры 1-4. Изготавливают и испытывают гранулы пеностекла известным и предлагаемым способ9м. Испытания на прочность и объемную массу готовых гранул проводят согласно стаидартным методикам. Прочность сырцовых гранул устанавливают путем испытания единичных гранул. Примеры испытаний приведены в таблице. прочности без введения связующих компонентов . В случае исключения связующей добавки карбоксиметилцеллюлозы снижение , себестоимости достигает 1,0-1,А руб на 1 м по сырью, т.е. на 20-27. Формула изобретения Способ изготовления гранулированно-, го пеностекла, включающий помол стекольного сырья и порообразователя, грануляцию сырьевой смеси с увлажнением ее водой и последующую термообработку сырцовых гранул, отличающийся тем, что,,с целью снижения себестоимости пеностекла, перед термообработкой осуществляют/ выдержку в течение 1-30 сут при l8-90 C. Источники информации, принятые во внимание при экспертизе 26 1. Демидович Б.К. Производство и применение пеностекла. Минск, 1972, с. 199-201. 2. Роговой М.И. и др. Гранулированное пеностекло из отходов стекольного боя, реф.инф. ВНИИЭСМа Использование отходов, попутных продуктов в производстве строительных материалов и изделий, вып. 2, 1980, с. 9-11.

Авторы

Даты

1982-09-15—Публикация

1980-10-03—Подача