Изобретение относится к производству смазочных материалов на основе фторуглерода, в частности к производству твердых смазок с использованием некондиционного и вторичного политетрафторэтилена (ПТФЭ).

Известен способ получения низкомолекулярного ПТФЭ путем -Jf -облучения порошка суспенаионного или эмульсионного ПТФЭ и последующего его измельчения. При дозе облучения 5 М рад средний размер частиц после измельчения 1-3 мкм. Этот способ используют для переработки отходов ПТФЭ. При дозах 1000 М рад полимер рассыпается в порошок, выделяются газообразные продукты .

Недостаток известного способа заключается в том, что он имеет сложную технологию ввиду применения мощных источников ионизирующего излучения, а также низкий йыход целевого продукта вследствие обильного образования газообразных веществ. Кроме того, получаемые данным способом воскоподобные вещества малоустойчивы при высоком давлении, поэтому применение их в качестве твердой смазки недостаточного эффективна из-за задирообразования пар трения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ переработки вторичного политетрафторэтилена путем пиролиза-нагрева при 450 500с. Деструкция полимера наблюдается уже .при 350-360С и сопровождается выделением некоторого количества фтора. При действии более высоких

10 температур наблюдается постепенное разрушение ПТФЭ 2..

Данный способ переработки АТФЭ путем пиролиза технологичен, но неприемлем для получения твердой смаз15ки из-за отсутствия в целевом продукте фтористого графита, и предназначен, преимущественно, для получения газообразных продуктов.

Цель изобретения - получение сма20зочного материала.

Указанная цель достигается тем, что согласно способу переработки вторичного политетрафторэтилена путем его нагрева при 450-500 С нагрев 25 ведут в присутствии 1-2 вес.% силицида магния-кальция.

В результате введения катализатора получают твердую смазку, в которой сочетаются полезные свойства низ30 комолекулярного (ПТФЭ) и полимонофторида углерода -(плавкость,.устойчивость к атмосфере и высокому давлению) .

Пример. Производят очистку отходов npoNMumeHHoro использования ПТФЭ от масла и песка. Затем ПТФЭ измельчают в ножевой дробилке до 510 мм. -Измельченный ПТФЭ. смешивают с дисперсным порошком силицида магния-кальция состава , взятом в количестве 2%. При перемешивании Поверхность ПТФЭ покрывается ровным.слоем порошка силицида. Полученную смесь загружают в емкость

типа реторты и выдерживают без доступа воздуха при 450-500с до расплавления. Затем расплав охлаждают До 300°С и вьадерх ивают при этой температуре 30 мин до гомогенизации. После чего расплав охлаждают при обычных условиях до затвердевания. В результате получают ПТФЭ - воск с диспергированным фтористым графитом в концентрации 25%.

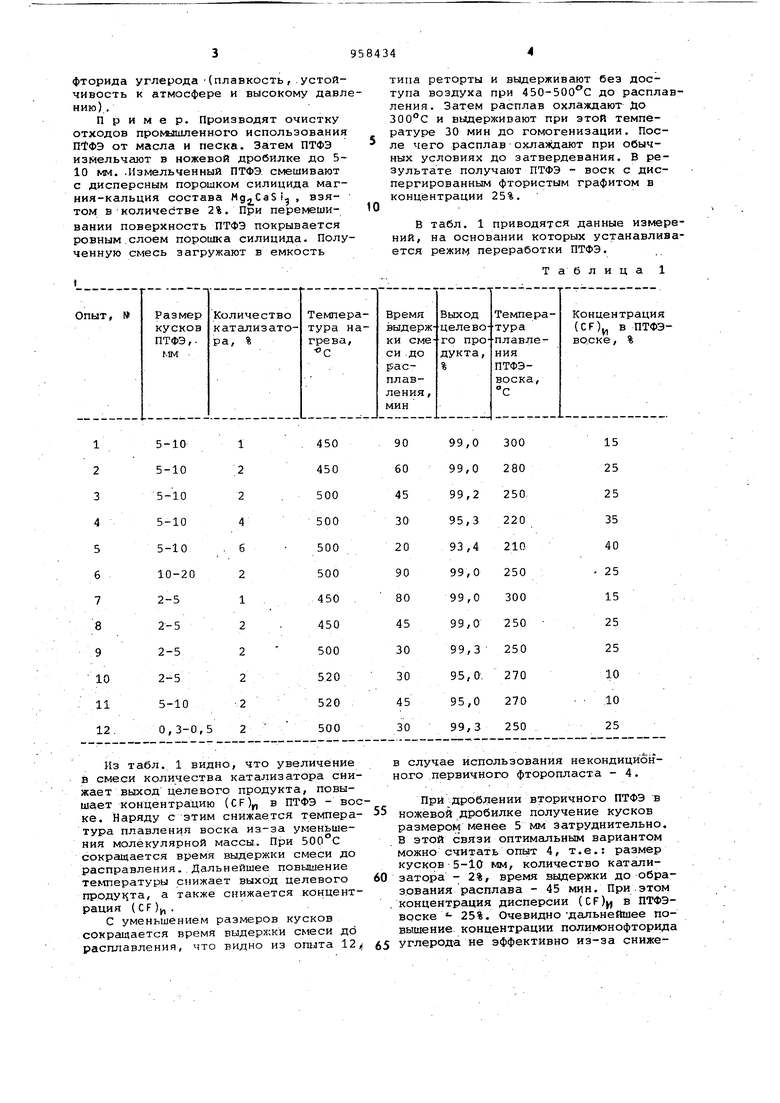

В табл. 1 приводятся данные измерений, на основании которых устанавливается режим переработки ПТФЭ.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ утилизации отходов политетрафторэтилена | 2017 |

|

RU2656488C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВЫСОКОМОЛЕКУЛЯРНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2601000C2 |

| СПОСОБ УТИЛИЗАЦИИ ОТХОДОВ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2012 |

|

RU2497846C1 |

| ТОНКИЙ ПОРОШОК МОДИФИЦИРОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ, И СПОСОБ ПРОИЗВОДСТВА ТРУБЫ ИЛИ ШЛАНГА | 2016 |

|

RU2722315C2 |

| СПОСОБ ПЕРЕРАБОТКИ ПОЛИТЕТРАФТОРЭТИЛЕНА | 2014 |

|

RU2559891C1 |

| ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ВОДНАЯ ЭМУЛЬСИЯ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ, ПОЛИТЕТРАФТОРЭТИЛЕНОВАЯ ВОДНАЯ ДИСПЕРСИЯ, ПОЛУЧАЕМАЯ ПРИ ИСПОЛЬЗОВАНИИ ТАКОЙ ВОДНОЙ ЭМУЛЬСИИ, ПОЛИТЕТРАФТОРЭТИЛЕНОВЫЙ ТОНКОДИСПЕРСНЫЙ ПОРОШОК И РАСТЯНУТЫЙ ПОРИСТЫЙ МАТЕРИАЛ | 2010 |

|

RU2575009C2 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 2014 |

|

RU2570403C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА, СОДЕРЖАЩАЯ ЕГО СМАЗОЧНАЯ КОМПОЗИЦИЯ И КОНЦЕНТРАТ СМАЗОЧНОЙ КОМПОЗИЦИИ | 1995 |

|

RU2100376C1 |

| Способ получения мелкодисперсного порошка политетрафторэтилена | 1991 |

|

SU1818328A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНОГО ПОЛИТЕТРАФТОРЭТИЛЕНА | 2006 |

|

RU2326129C1 |

Из табл. 1 видно, что увеличение в смеси количества катализатора снижает выход целевого продукта, повышает концентрацию (CF)y, в ПТФЭ - воске. Наряду с этим снижается температура плавления воска иа-за уменьшения молекулярной массы. При 500 С сокращается время выдержки смеси до расправления..Дальнейшее повышение температуры снижает выход целевого продукта, а также снижается концентрация ( С F )у, .

С уменьшением размеров кусков сокращается время выдержки смеси до расплавления, что видно из опыта 12

в случае использования некондиционно.го первичного фторопласта - 4.

При дроблении вторичного ПТФЭ в 55 ножевой дробилке получение кусков размером менее 5 мм затруднительно. В ЭТОЙ связи оптимальным вариантом можно считать опыт 4, т.е.: размер кусков 5-10 мм, количество катализатора - 2%, время выдержки до образ.оВания расплава - 45 мин. При этом .концентрация дисперсии (CF) в ПТФЭвоске - 25%. Очевиднодальнейшее повышение концентрации полимонофторида Й5 углерода не эффективно из-за снижения выхода целевого продукта и увеличения расхода катализатора.

Твердая смазка бышеуказанного состава (опыт 3) используется в каПолимонофтори

углерода

(контроль)

ПТФЭ-воск с дисперсией . (СР)„

до 25% (предлагаемая) Из табл. 2 видно, что задиростойкость пары трения, по сравнению с извейтной, возрастает почти в два раза из-за того, что при экстремальных условиях трения расплавляется составляющая часть смазки ПТФЭ-воск,. Исследования, микроструктуры участков трения показывают, что при появлении схватывания (CF) вместе с ПТФЭ- . воском внедряется в сопряженные поверхности трения, что предотвращает задирообразование, нагрузка задира возрастает до 1800 иге/см -, даже при отсутствии жидкой фазы, пока темпера тура в зоне контакта будет менее ЗООс Технико-экономическая; эффективность предлагаемого способа заключается в получении нового ценного продукта, который иным способом пока не получали. Экономичность способа очевидна ввиду утилизации вторичного сырья. Технология получения твердой смазки отличается простотой и безопасностью, по сравнению с известной технологией получения пoли юнoфтopидa

честве противоизносной и противозадирной присадки к солидолу. Результат испытания положительный (табл. 2).

Таблица2

500

Разлагается на газообраные продукты

Устойчива,

1800

250 расплавление фазы-воска углерода, в которой используется элементарный фтор для горирования порошков графита или углерода. Испытания;показывают, что достигаемая концентрация (СР)в ПТФЭ-воске достаточна для обеспечения работоспособности тяжело нагруженньк пар.трения., Формула изобретения Способ переработки вторичного политетрафторэтилена путем его нагрева при 450-500 с, отличающийс я тем, что, с целью получения смаэочного материала, нагрев ведут в присутствии 1-2 вес.% силицида магния-кальция. Источйики информации, принятые во внимание при экспертизе . 1. Паншин Ю.А. и др. Фторопласты, Л., Химия, 1979, с. 44-46. 2. Лосев И.Б. и др. Химия синтетических полимеров. М., Химия, 1964, с. 11 (прототип).

Авторы

Даты

1982-09-15—Публикация

1981-02-24—Подача