(54) УСТРОЙСТВО ДЛЯ ФИКСАЦИИ АРМАТУРНЫХ КАРКАСОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАЩИТНОЕ УСТРОЙСТВО | 1990 |

|

RU2010936C1 |

| Формующий узел технологической линии для изготовления ячеистобетонных изделий | 1979 |

|

SU1000274A1 |

| Устройство для установки в заданное положение в форме арматурных каркасов | 1977 |

|

SU632811A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРОТЯЖЕННЫХ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ ИЗ ТВЕРДЕЮЩЕГО МАТЕРИАЛА С АРМИРОВАНИЕМ, РИГЕЛЬ, БАЛКА И КОЛОННА, ИЗГОТОВЛЕННЫЕ НА ЭТОЙ ТЕХНОЛОГИЧЕСКОЙ ЛИНИИ | 2005 |

|

RU2292262C1 |

| УСТРОЙСТВО для КОЙЛАНИЯ ПОВОДЦОВ ТУНЦОВОГО ЯРУСА | 1969 |

|

SU234788A1 |

| Полуавтомат для сборки секаторов | 1982 |

|

SU1144830A1 |

| Узел крепления навесной стеновой панели к колонне каркаса здания | 1987 |

|

SU1460153A1 |

| СТЕНОВАЯ КОНСТРУКЦИЯ | 2012 |

|

RU2499106C1 |

| Транспортное средство для перевозки птиц | 1980 |

|

SU906745A1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЭЛЕМЕНТОВ ЗДАНИЯ, ПРЕИМУЩЕСТВЕННО ПЕРЕКРЫТИЯ, И ОПАЛУБКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2043470C1 |

1

Изобретение относится к устройствам для сборки арматурных каркасов в лромышленности изготовления.

Изобретение относится к оборудованию для изготовления железобетонных изделий, а точнее для поярусной фиксации арматурных каркасов при формовании ячеистобетонных массивов с последующей разрезкой на плиты, и может быть использовано на заводах сборного железобетона.

Известно устройство для фиксации закладных деталей, содержаш.ее жестко установленный на борту формы кронштейн и съемный вкладыш, выполненные с гнездами, форма которых при сопряжении соответствует форме зжладной детали 1.

Однако это устройство требует высокой точности изготовления и не дает возможности регулировать положение закладной детали по высоте.

Известно также устройство для фиксации арматурных каркасов в форме, включающее фиксирующие штыри, пропущенные через проемы, выполненные в бортах формы 2.

Однако это устройство требует высокой точности изготовления бортов и не позволяет регулировать положение арматурных каркасов по высоте в случае погрешностей в изготовлении и при изменении высоты арматурных каркасов, а следовательно, толщины плит разрезаемого массива.

Цель изобретения - расширение технологических возможностей.

Цель достигается тем, что устройство для фиксации арматурных каркасов в форме, включающее фиксирующие щтыри, пропущенные через проемы, выполненные в бортах JO формы, снабжено установленными в проемах бортов формы п оворотными дисками, каждый из которых выполнен с эксцентрично расположенным отверстием и соосной последнему втулкой с резьбой на наружной поверхности и оснащен ограничительной 15 щайбой и стопорной гайкой, а фиксирующие щтыри подпружинены и пропущены через втулки.

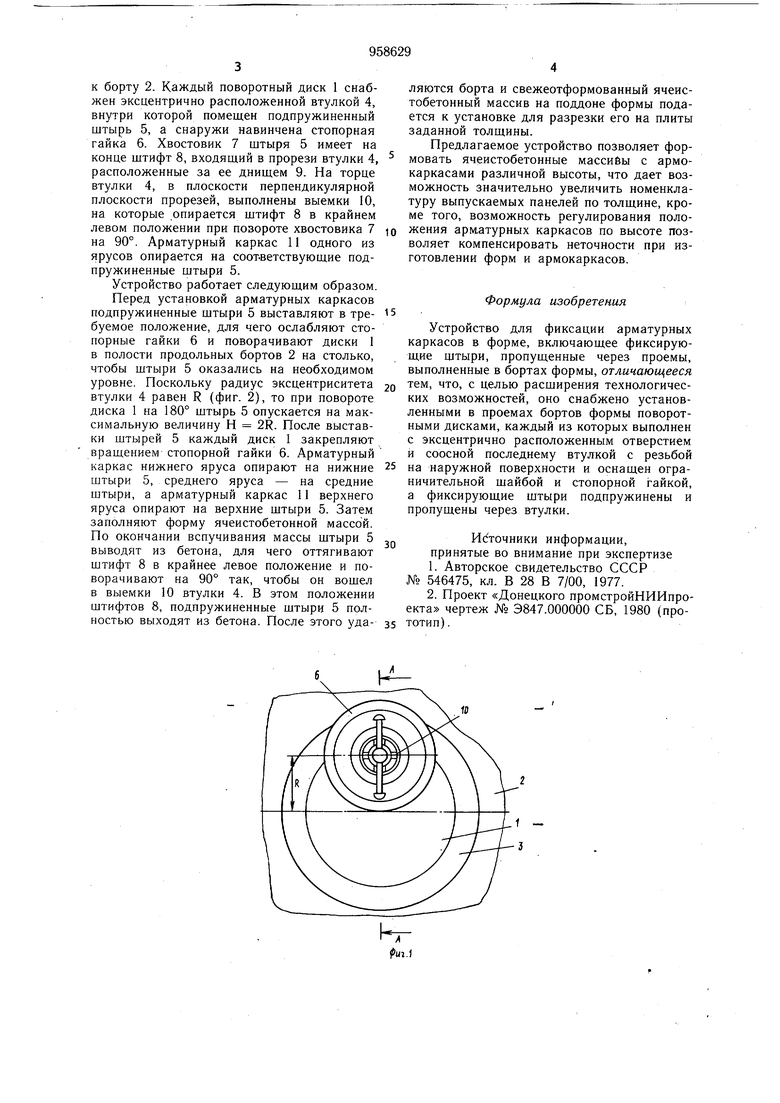

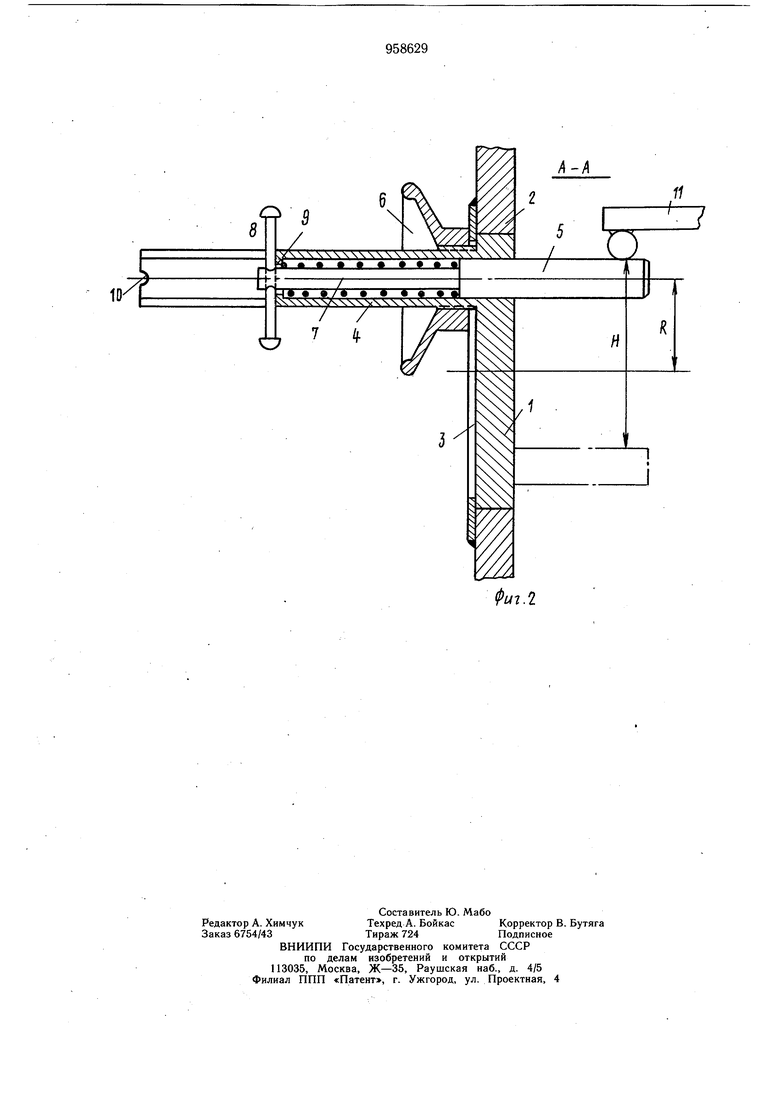

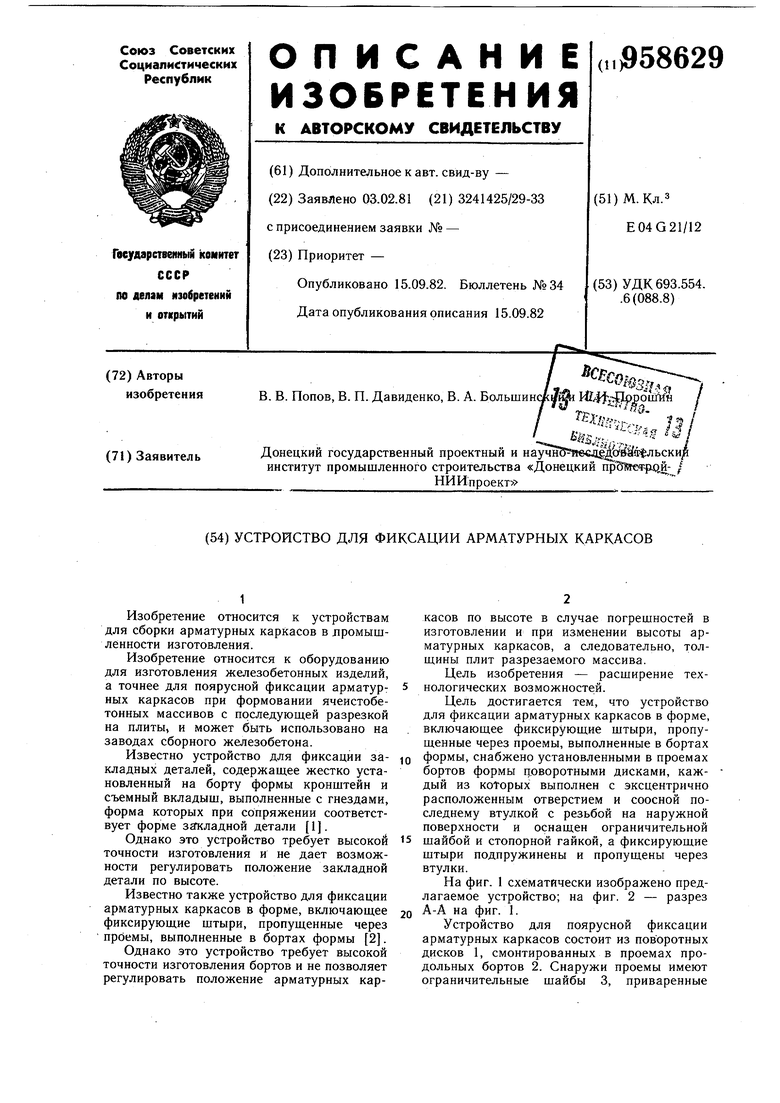

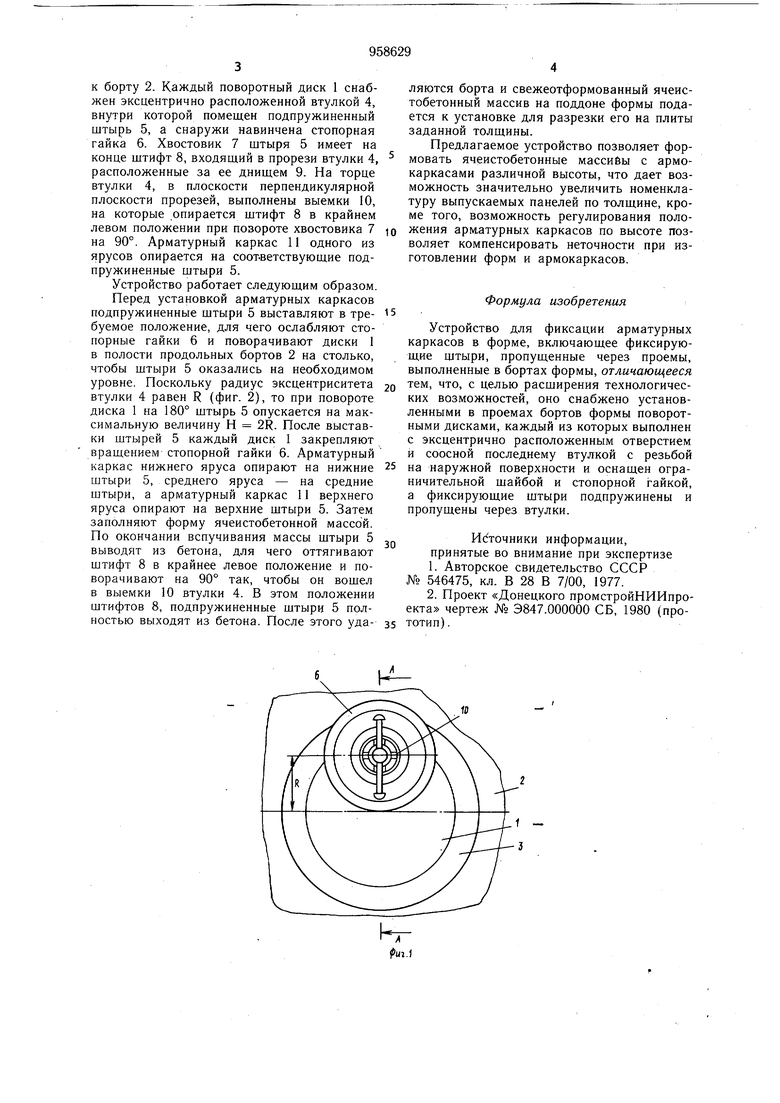

На фиг. 1 схематически изображено предлагаемое устройство; на фиг. 2 - разрез 20 А-А на фиг. 1.

Устройство для поярусной фиксации арматурных каркасов состоит из поворотных дисков 1, смонтированных в проемах продольных бортов 2. Снаружи проемы имеют ограничительные шайбы 3, приваренные

к борту 2. Каждый поворотный диск 1 снабжен эксцентрично расположенной втулкой 4, внутри которой помещен подпружиненный штырь 5, а снаружи навинчена стопорная гайка 6. Хвостовик 7 штыря 5 имеет на конце штифт 8, входящий в прорези втулки 4, расположенные за ее днищем 9. На торце втулки 4, в плоскости перпендикулярной плоскости прорезей, выполнены выемки 10, на которые опирается штифт 8 в крайнем левом положении при повороте хвостовика 7 на 90°. Арматурный каркас 11 одного из ярусов опирается на соответствующие подпружиненные штыри 5.

Устройство работает следующим образом.

Перед установкой арматурных каркасов подпружиненные штыри 5 выставляют в требуемое положение, для чего ослабляют стопорные гайки 6 и поворачивают диски 1 в полости продольных бортов 2 на столько, чтобы штыри 5 оказались на необходимом уровне. Поскольку радиус эксцентриситета втулки 4 равен R (фиг. 2), то при повороте диска 1 на 180° штырь 5 опускается на максимальную величину Н 2R. После выставки штырей 5 каждый диск 1 закрепляют вращением стопорной гайки 6. Арматурный каркас нижнего яруса опирают на нижние штыри 5, среднего яруса - на средние штыри, а арматурный каркас 11 верхнего яруса опирают на верхние штыри 5. Затем заполняют форму ячеистобетонной массой. По окончании вспучивания массы штыри 5 выводят из бетона, для чего оттягивают штифт 8 в крайнее левое положение и поворачивают на 90° так, чтобы он вошел в выемки 10 втулки 4. В этом положении штифтов 8, подпружиненные штыри 5 полностью выходят из бетона. После этого удаляются борта и свежеотформованный ячеистобетонный массив на поддоне формы подается к установке для разрезки его на плиты заданной толщины.

Предлагаемое устройство позволяет формовать ячеистобетонные массибы с армокаркасами различной высоты, что дает возможность значительно увеличить номенклатуру выпускаемых панелей по толщине, кроме того, возможность регулирования положения арм.атурных каркасов по высоте позволяет компенсировать неточности при изготовлении форм и армокаркасов.

Формула изобретения

Устройство для фиксации арматурных каркасов в форме, включающее фиксирующие щтыри, пропущенные через проемы, выполненные в бортах формы, отличающееся тем, что, с целью расширения технологических возможностей, оно снабжено установленными в проемах бортов формы поворотными дисками, каждый из которых выполнен с эксцентрично расположенным отверстием и соосной последнему втулкой с резьбой на наружной поверхности и оснащен ограничительной шайбой и стопорной гайкой, а фиксирующие штыри подпружинены и пропущены через втулки.

HdT04HHKH информации, принятые во внимание при экспертизе

№

Авторы

Даты

1982-09-15—Публикация

1981-02-03—Подача