1

Изобретение относится к строительству, а именно к конструкциям установок формующих узлов поточных линий, и может быть использовано в промышленности строительных материалов.

Известен формующий узел поточной линии по производству ячеистобетонных изделий, содержащий форму-вагонетку, состоящую из поддона-вагонетки, съемных продольных и поперечных щитов бортоснастки, направляющие для перемещения поддонавагонеток, приспособление для фиксации арматурных каркасов, устройство для заливки ячеистобетонной массы в формувагонетку и механизмы перемещения поддона-вагонетки 1.

Однако при использовании указанного формующего узла переход на выпуск изделий другого типоразмера требует замены бортоснастки и переналадки установок по разрезанию массива, что снижает производительность линии.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является формующий узел технологической линии для изготовления

ячеистобетонных изделий, включающий направляющие, на которых установлены формы-вагонетки с поддоном, продольными в виде ленточных конвейеров и поперечными щитами бортоснастки и приспособле5 ниями для фиксации арматурных каркасов, и вибрирующие устройства, установленные вдоль ленточных конвейеров 2.

Недостатком известного устройства является невысокая надежность работы, связанная с обеспечением устойчивости массива, при этом оно не приспособлено для работы и непрерывном цикле.

Цель изобретения - повыщение надежности работы.

Поставленная цель достигается тем, что

15 в формующем узле технологической линии для изготовления ячеистобетонных изделий, включающем направляющие, на которых установлены формы-вагонетки с поддоном, продольными в виде ленточных конвейеров и поперечными щитами бортоснастки и прис пособлениями для фиксации арматурных каркасов, и вибрирующие устройства, установленные вдоль ленточных конвейеров, каждый ленточный конвейер снабжен прикрепленными с внутренней стороны пластинами, к которым посредством опорных захватов и винтовой стяжки прикреплены вибрирующие устройства, причем последние снабжены, имеющими привод подпружиненвыми обоймами, размещенными с обеих сторон ведущего участка ленточного конвейера.

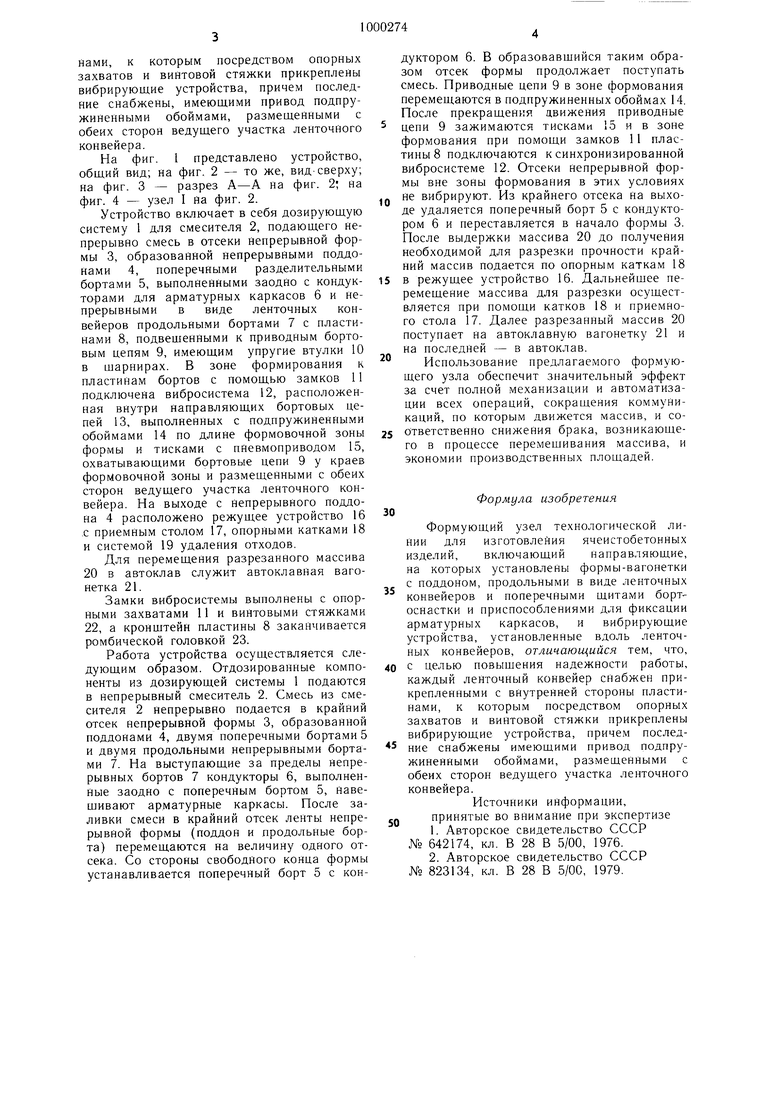

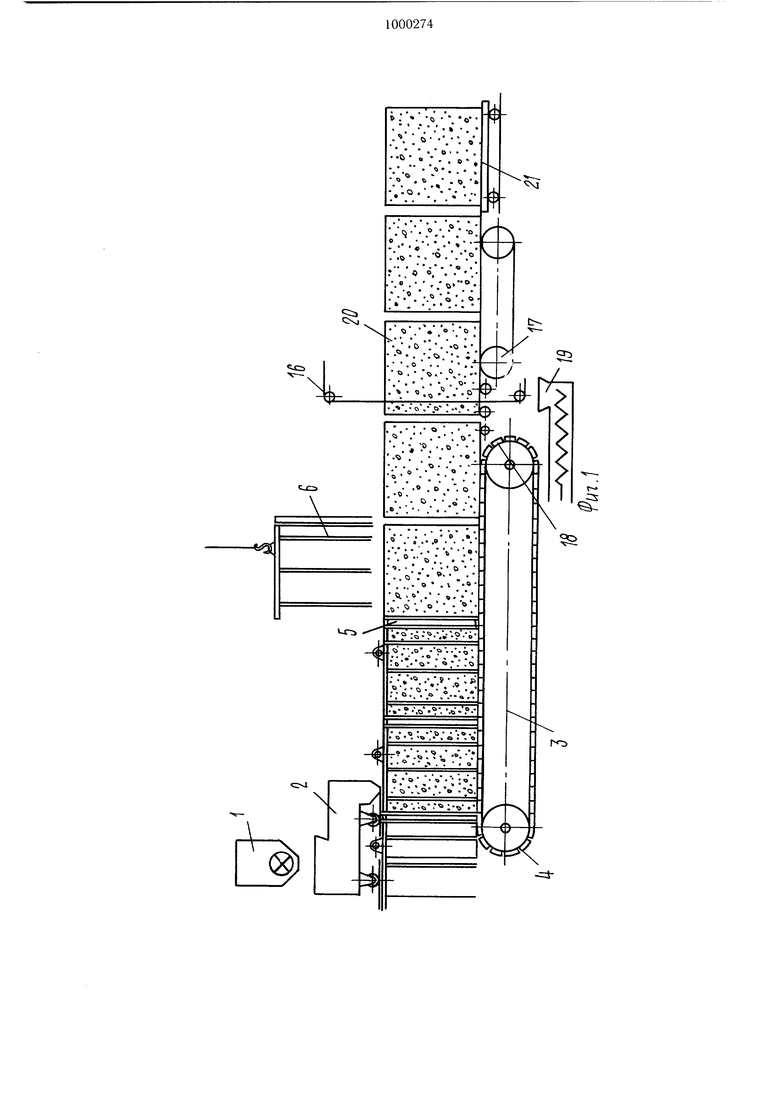

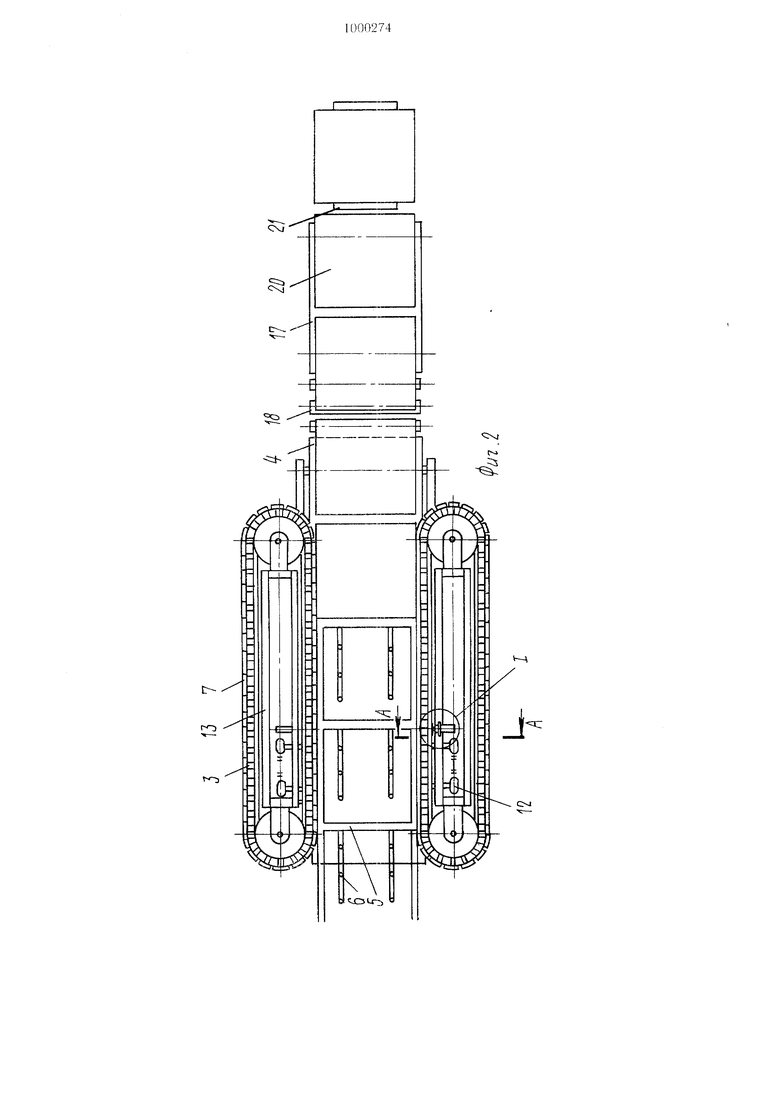

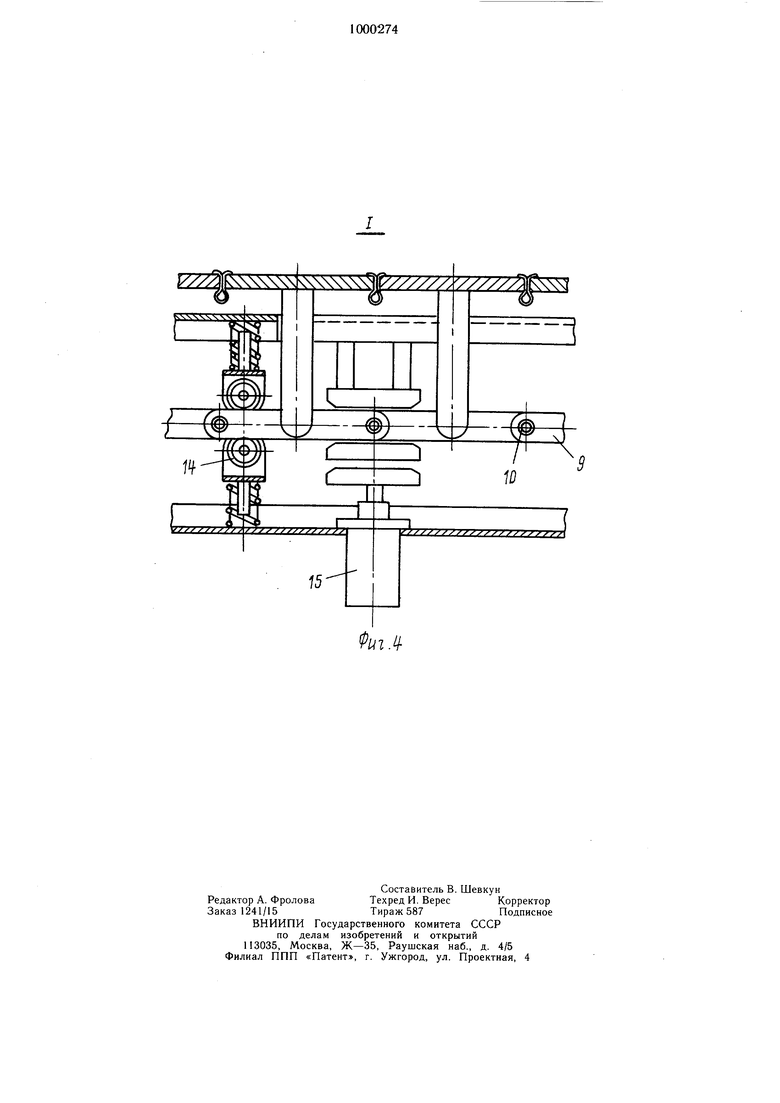

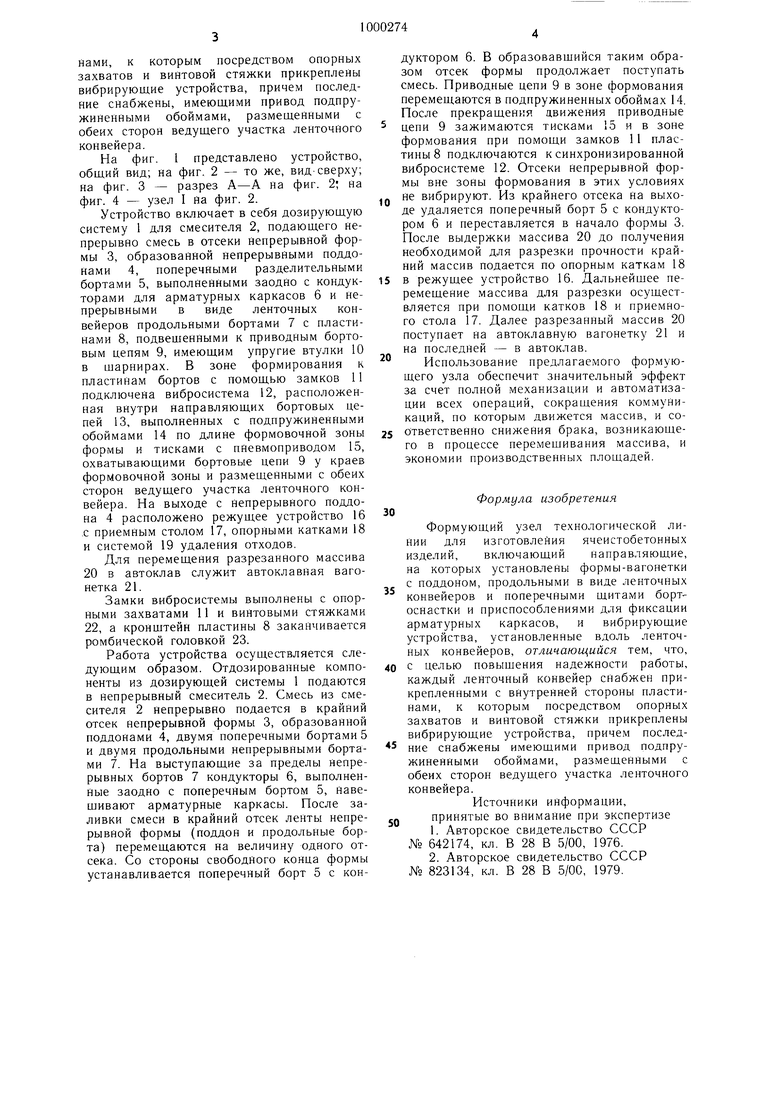

На фиг. 1 представлено устройство, общий вид; на фиг. 2 - то же, вид-сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - узел I на фиг. 2.

Устройство включает в себя дозирующую систему 1 для смесителя 2, подающего непрерывно смесь в отсеки непрерывной формы 3, образованной непрерывными поддонами 4, поперечными разделительными бортами 5, выполненными заодно с кондукторами для арматурных каркасов 6 и непрерывными в виде ленточных конвейеров продольными бортами 7 с пластинами 8, подвешенными к приводным бортовым цепям 9, имеющим упругие втулки 10 в щарнирах. В зоне формирования к пластинам бортов с помощью замков 11 подключена вибросистема 12, расположенная внутри направляющих бортовых цепей 13, выполненных с подпружиненными обоймами 14 по длине формовочной зоны формы и тисками с пневмоприводом 15, охватывающими бортовые цепи 9 у краев формовочной зоны и размещенными с обеих сторон ведущего участка ленточного конвейера. На выходе с непрерывного поддона 4 расположено режущее устройство 16 -С приемным столом 17, опорными катками 18 и системой 19 удаления отходов.

Для перемещения разрезанного массива 20 в автоклав служит автоклавная вагонетка 21.

Замки вибросистемы выполнены с опорными захватами 11 и винтовыми стяжками 22, а кронштейн пластины 8 заканчивается ромбической головкой 23.

Работа устройства осуществляется следующим образом. Отдозированные компоненты из дозирующей системы 1 подаются в непрерывный смеситель 2. Смесь из смесителя 2 непрерывно подается в крайний отсек непрерывной формы 3, образованной поддонами 4, двумя поперечными бортами 5 и двумя продольными непрерывными бортами 7. На выступающие за пределы непрерывных бортов 7 кондукторы 6, выполненные заодно с поперечным бортом 5, навешивают арматурные каркасы. После заливки смеси в крайний отсек ленты непрерывной формы (поддон и продольные борта) перемещаются на величину одного отсека. Со стороны свободного конца формы устанавливается поперечный борт 5 с кондуктором 6. В образовавшийся таким образом отсек формы продолжает поступать смесь. Приводные цепи 9 в зоне формования перемещаются в подпружиненных обоймах 14. После прекращения движения приводные

цепи 9 зажимаются тисками 15 и в зоне формования при помощи замков 11 пластины 8 подключаются к синхронизированной вибросистеме 12. Отсеки непрерывной формы вне зоны формования в этих условиях

не вибрируют. Из крайнего отсека на выходе удаляется поперечный борт 5 с кондуктором б и переставляется в начало формы 3. После выдержки массива 20 до получения необходимой для разрезки прочности крайний массив подается по опорным каткам 18

в режущее устройство 16. Дальнейшее перемещение массива для разрезки осуществляется при помощи катков 18 и приемного стола 17. Далее разрезанный массив 20 поступает на автоклавную вагонетку 21 и на последней - в автоклав.

Использование предлагаемого формующего узла обеспечит значительный эффект за счет полной механизации и автоматизации всех операций, сокращения коммуникаций, по которым движется массив, и соответственно снижения брака, возникающего в процессе перемешивания массива, и экономии производственных площадей.

Формула изобретения

Формующий узел технологической линии для изготовления ячеистобетонных изделий, включающий направляющие, на которых установлены формы-вагонетки с поддоном, продольными в виде ленточных конвейеров и поперечными щитами бортоснастки и приспособлениями для фиксации арматурных каркасов, и вибрирующие устройства, установленные вдоль ленточных конвейеров, отличающийся тем, что,

с целью повышения надежности работы, каждый ленточный конвейер снабжен прикрепленными с внутренней стороны пластинами, к которым посредством опорных захватов и винтовой стяжки прикреплены вибрирующие устройства, причем последние снабжены имеющими привод подпружиненными обоймами, размещенными с обеих сторон ведущего участка ленточного конвейера.

Источники информации,

принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 642174, кл. В 28 В 5/00, 1976.

2.Авторское свидетельство СССР № 823134, кл. В 28 В 5/00, 1979.

w fj

| название | год | авторы | номер документа |

|---|---|---|---|

| Формующий узел поточной линии попРОизВОдСТВу ячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU823134A1 |

| Технологическая линия для изготовленияячЕиСТОбЕТОННыХ издЕлий | 1979 |

|

SU850387A1 |

| Форма-вагонетка для изготовления длинномерных строительных изделий | 1981 |

|

SU1004101A1 |

| Конвейерная линия для изготовления ячеистобетонных изделий | 1976 |

|

SU642174A1 |

| Форма для изготовления изделий из ячеистого бетона | 1978 |

|

SU770798A1 |

| Машина для формования многоступенчатых панелей перекрытий | 1976 |

|

SU655541A1 |

| ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ БЕТОННЫХ И ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 1992 |

|

RU2017609C1 |

| Способ производства армированных изделий на линии производства блоков из газобетона | 2018 |

|

RU2701682C1 |

| Конвейерная линия для формования железобетонных изделий | 1989 |

|

SU1682172A1 |

| КОНВЕЙЕРНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЯЧЕИСТОБЕТОННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2255859C2 |

/7.J

Авторы

Даты

1983-02-28—Публикация

1979-02-27—Подача