(54) ЦИКЛОННАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ СЫПУЧЕГО МАТЕРИАЛА

1

Изобретение относится к устройствам термохимической обработки мелкоизмельченного минерального сырья и может быть применено в химической и металлургической промышленности, а также при производстве строительных материалов.

Для термообработки сыпучих материалов широкое применение находят вращаюш,иеся печи.

Известна установка, состояш.ая из двухступенчато расположенных вращающихся печей с самостоятельной подачей топлива и , подогретого воздуха, теплообменников барабанного колосникового и циклонного типов, циклонный пылеуловитель. Данные вращающейся печи обеспечивают довольно равномерную термообработку материала, име.ют достаточно высокую производительность, дают возможность применять комплексную механизацию и автоматизацию производственного процесса 1.

Недостатком установки является высокий удельный расход топлива и пылеунос материала, что вызывает необходимость установки громоздких обеспыливающих систем с циклонными отделителями.

Для интенсификации процесса термообработки сыпучих материалов в настоящее время все чаще используются печи циклонного типа.

5Известна циклонная камера для термообработки полидисперсного материала, содержащая цилиндрический корпус с газогорелочными устройствами, центральной загрузкой обрабатываемого материала и нижним выводом из циклонной камеры ды° мовых газов и обрабатываемого материала. С целью интенсификации теплообмена на внутренней поверхности камеры выполнены выступы, расположенные в несколько рядов по высоте корпуса под углом к образующей 5 в направлении крутки газового потока 2.

Однако печь требует установки дополнительного сепарационного оборудования вследствие того, что дымовые газы имеют непосредственный контакт с сыпучим материалом.

20

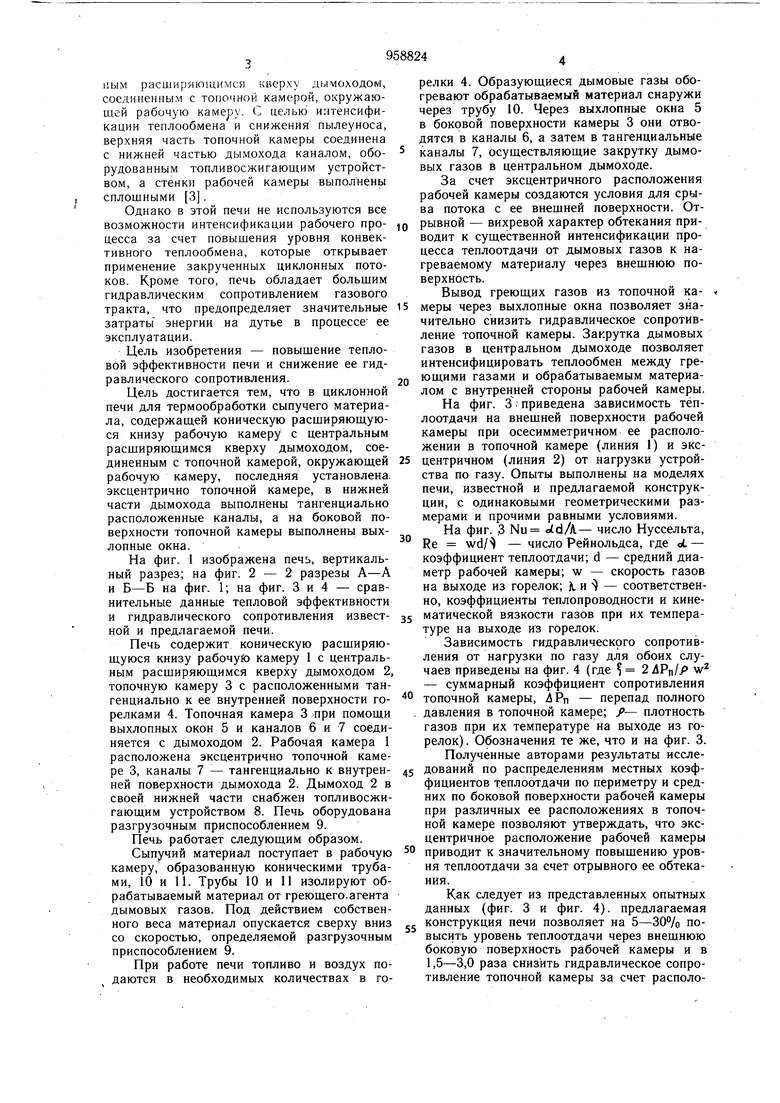

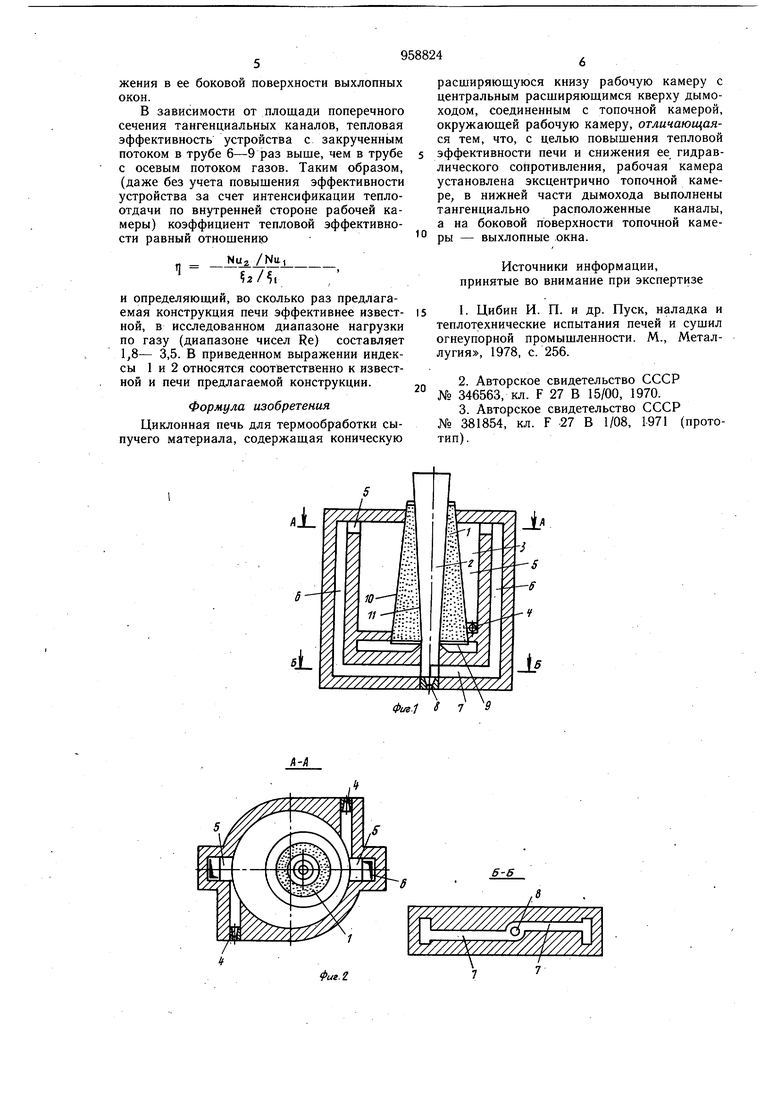

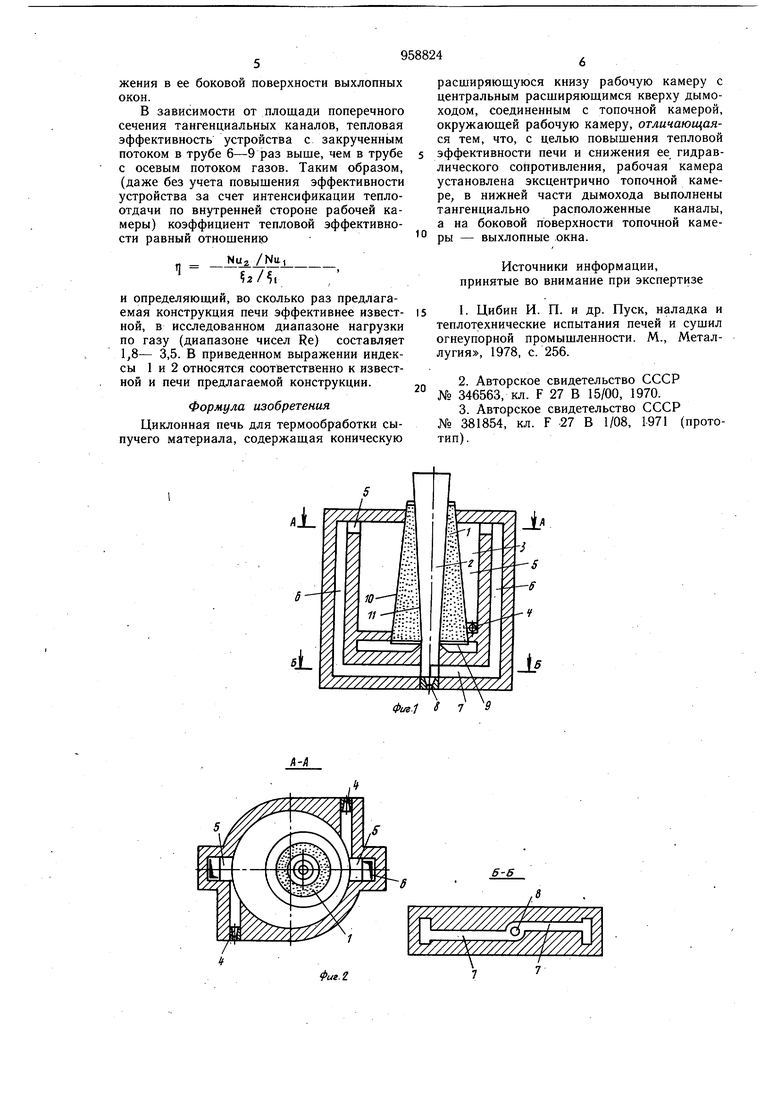

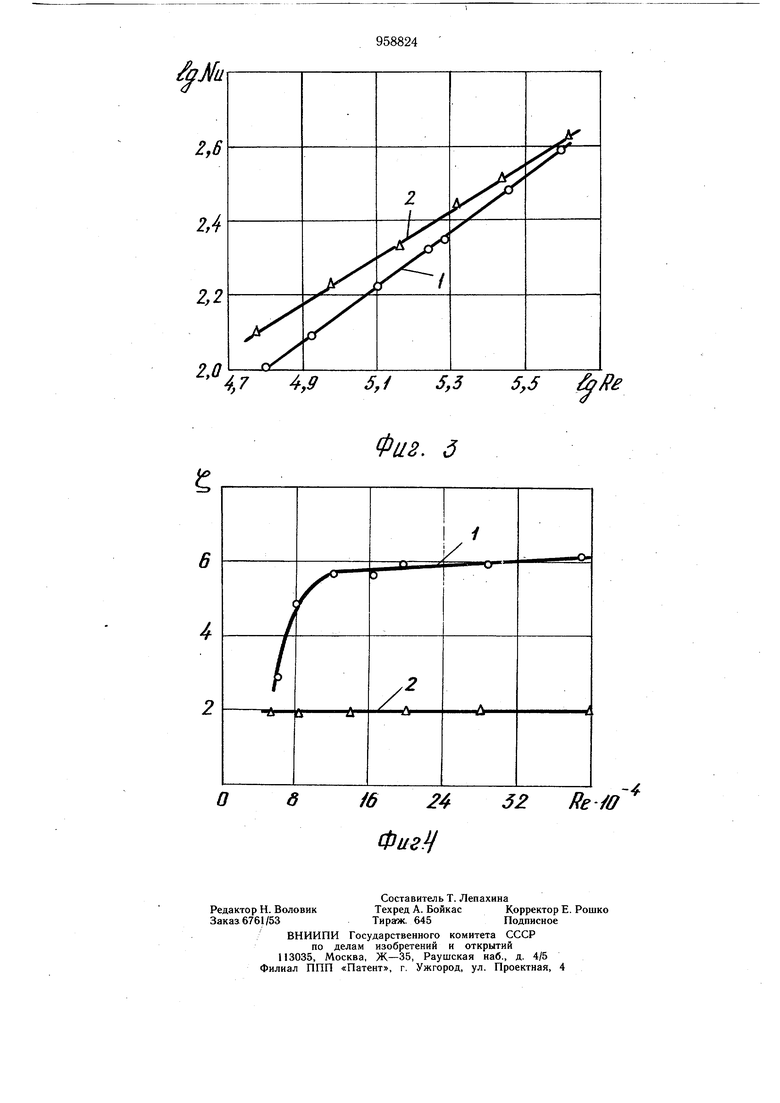

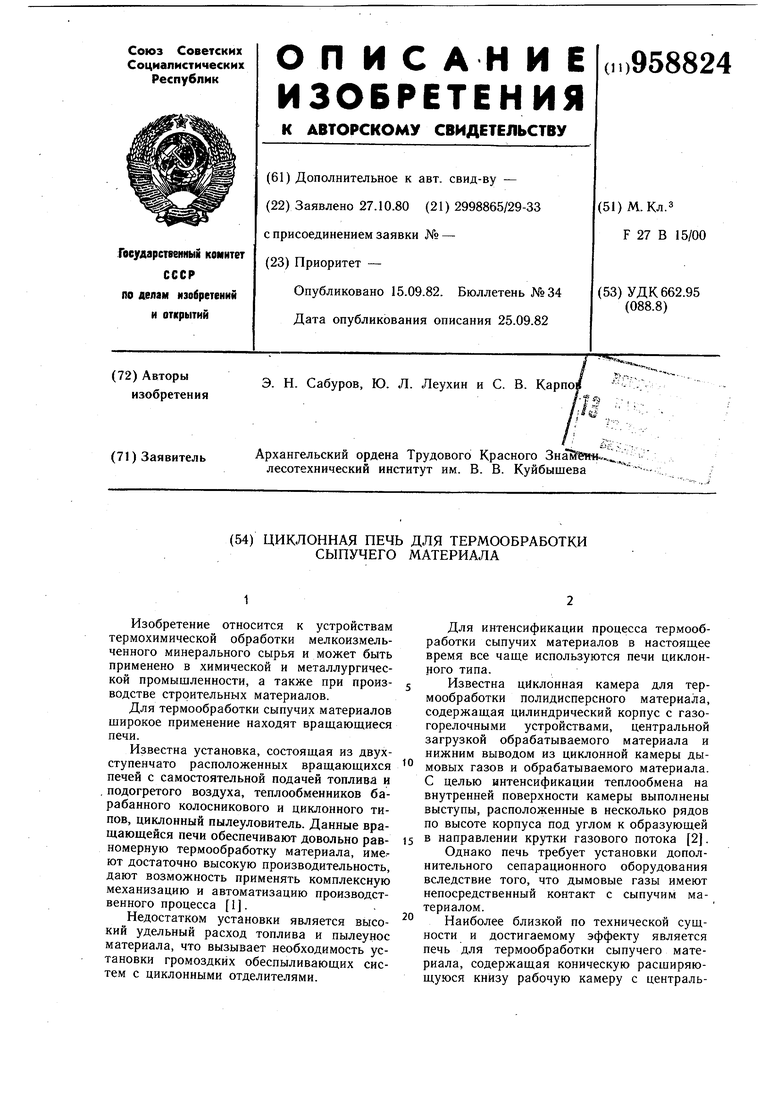

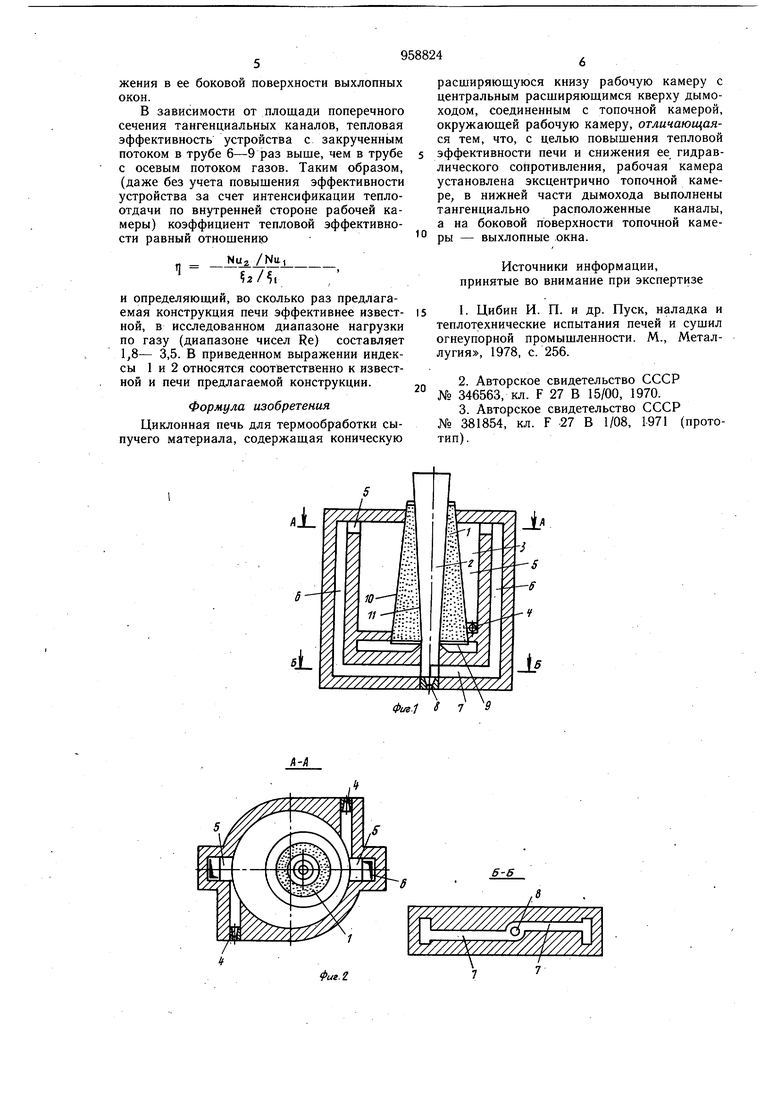

Наиболее близкой по технической сущности и достигаемому эффекту является печь для термообработки сыпучего материала, содержащая коническую расширяющуюся книзу рабочую камеру с центральным расширяющимся кверху дымоходом, соединенным с топочной камерой, окружающей рабочую камеру. С целью интенсификации теплообмена и снижения пылеуноса, верхняя часть топочной камеры соединена с нижней частью дымохода каналом, оборудованным топливосжигающим устройством, а стенки рабочей камеры выполненьг , сплошными 3. Однако в этой печи не используются все возможности интенсификации рабочего процесса за счет повышения уровня конвективного теплообмена, которые открывает применение закрученных циклонных потоков. Кроме того, печь обладает большим гидравлическим сопротивлением газового тракта, что предопределяет значительные затраты энергии на дутье в процессе ее эксплуатации. Цель изобретения - повышение тепловой эффективности печи и снижение ее гидравлического сопротивления. Цель достигается тем, что в циклонной печи для термообработки сыпучего материала, содержащей коническую расширяющуюся книзу рабочую камеру с центральным расширяющимся кверху дымоходом, соединенным с топочной камерой, окружающей рабочую камеру, последняя установлена, эксцентрично топочной камере, в нижней части дымохода выполнены тангенциально расположенные каналы, а на боковой поверхности топочной камеры выполнены выхлопные окна. На фиг. 1 изображена печь, вертикальный разрез; на фиг. 2 - 2 разрезы А-А и Б-Б на фиг. 1; на фиг. 3 и 4 - сравнительные данные тепловой эффективности и гидравлического сопротивления известной и предлагаемой печи. Печь содержит коническую расширяющуюся книзу рабочую камеру 1 с центральным расширяющимся кверху дымоходом 2, топочную камеру 3 с расположенными тангенциально к ее внутренней поверхности горелками 4. Топочная камера 3 при помощи выхлопных окон 5 и каналов 6 и 7 соединяется с дымоходом 2. Рабочая камера 1 расположена эксцентрично топочной камере 3, каналы 7 - тангенциально к внутренней поверхности дымохода 2. Дымоход 2 в своей нижней части снабжен топливосжигающим устройством 8. Печь оборудована разгрузочным приспособлением 9. Печь работает следующим образом. Сыпучий материал поступает в рабочую камеру, образованную коническими трубами, 10 и 11. Трубы 10 и 11 изолируют обрабатываемый материал от греющего.агента дымовых газов. Под действием собственного веса материал опускается сверху вниз со скоростью, определяемой разгрузочным приспособлением 9. При работе печи топливо и воздух подаются в необходимых количествах в горелки 4. Образующиеся дымовые газы обогревают обрабатываемый материал снаружи через трубу 10. Через выхлопные окна 5 в боковой поверхности камеры 3 они отводятся в каналы б, а затем в тангенциальные каналы 7, осуществляющие закрутку дымовых газов в центральном дымоходе. За счет эксцентричного расположения рабочей камеры создаются условия для срыва потока с ее внешней поверхности. Отрывной - вихревой характер обтекания приводит к существенной интенсификации процесса теплоотдачи от дымовых газов к нагреваемому материалу через внещнюю поверхность. Вывод греющих газов из топочной ка- « меры через выхлопные окна позволяет значительно снизить гидравлическое сопротивление топочной камеры. Закрутка дымовых газов в центральном дымоходе позволяет интенсифицировать теплообмен между греющими газами и обрабатываемым материалом с внутренней стороны рабочей камеры. На фиг. 3 приведена зависимость теплоотдачи на внешней поверхности рабочей камеры при осесимметричном ее расположении в топочной камере (линия 1) и эксцентричном (линия 2) от нагрузки устройства по газу. Опыты выполнены на моделях печи, известной и предлагаемой конструкции, с одинаковыми геометрическими размерами и прочими равными условиями. На фиг. 3 Nu etd/A- число Нуссельта, Re wd/S - число Рейнольдса, где oL - коэффициент теплоотдачи; d - средний диаметр рабочей камеры; w - скорость газов на выходе из горелок; Л и - соответственно, коэффициенты теплопроводности и кинематической вязкости газов при их температуре на выходе из горелок. Зависимость гидравлического сопротивления от нагрузки по газу для обоих случаев приведены на фиг. 4 (где w - суммарный коэффициент сопротивления топочной камеры, АРп - перепад полного давления в топочной камере; плотность газов при их температуре на выходе из горелок). Обозначения те же, что и на фиг. 3. Полученные авторами результаты исследований по распределениям местных коэффициентов теплоотдачи по периметру и средних по боковой поверхности рабочей камеры при различных ее расположениях в топочной камере позволяют утверждать, что эксцентричное расположение рабочей камеры приводит к значительному повышению уровня теплоотдачи за счет отрывного ее обтекания. Как следует из представленных опытных данных (фиг. 3 и фиг. 4). предлагаемая конструкция печи позволяет на 5-30% повысить уровень теплоотдачи через внешнюю боковую поверхность рабочей камеры и в 1,5-3,0 раза снизить гидравлическое сопротивление топочной камеры за счет расположения в ее боковой поверхности выхлопных окон.

В зависимости от площади поперечного сечения тангенциальных каналов, тепловая эффективность устройства с закрученным потоком в трубе 6-9 раз выше, чем в трубе с осевым потоком газов. Таким образом, (даже без учета повышения эффективности устройства за счет интенсификации теплоотдачи по внутренней стороне рабочей камеры) коэффициент тепловой эффективности равный отношению

JNIU2.

Т ь/.

и определяющий, во сколько раз предлагаемая конструкция печи эффективнее известной, в исследованном диапазоне нагрузки по газу (диапазоне чисел Re) составляет 1,8- 3,5. В приведенном выражении индексы 1 и 2 относятся соответственно к известной и печи предлагаемой конструкции.

Формула изобретения Циклонная печь для термообработки сыпучего материала, содержащая коническую

расширяющуюся книзу рабочую камеру с центральным расширяющимся кверху дымоходом, соединенным с топочной камерой, окружающей рабочую камеру, отличающаяся тем, что, с целью повыщения тепловой

эффективности печи и снижения ее гидравлического сопротивления, рабочая камера установлена эксцентрично топочной камере, в нижней части дымохода выполнены тангенциально расположенные каналы, а на боковой поверхности топочной камеры - выхлопные .окна.

Источники информации, принятые во внимание при экспертизе

1. Цибин И. П. и др. Пуск, наладка и теплотехнические испытания печей и сущил огнеупорной промышленности. М., Металлугия, 1978, с. 256.

2Авторское свидетельство СССР № 346563, кл. F 27 В 15/00, 1970.

3Авторское свидетельство СССР

№ 381854, кл. F 27 В 1/08, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Циклонная шахтная печь | 1983 |

|

SU1134869A1 |

| Циклонная шахтная печь | 1980 |

|

SU924478A1 |

| КОЛЬЦЕВАЯ ШАХТНАЯ ПЕЧЬ | 1973 |

|

SU381854A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Устройство для термическойОбРАбОТКи ХиМичЕСКиХ пРОдуКТОВ | 1979 |

|

SU846958A1 |

| Кольцевая шахтная печь | 1976 |

|

SU648808A1 |

| ПНЕВМОТРУБНАЯ УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МЕЛКОЗЕРНИСТОГО МАТЕРИАЛА | 2018 |

|

RU2676716C1 |

| Вертикальная проходная печь для получения губчатого железа | 1980 |

|

SU901282A1 |

| ВОДОГРЕЙНЫЙ КОТЕЛ | 1992 |

|

RU2011930C1 |

| ПЕЧЬ ДЛЯ БАНИ | 2007 |

|

RU2347980C1 |

Авторы

Даты

1982-09-15—Публикация

1980-10-27—Подача