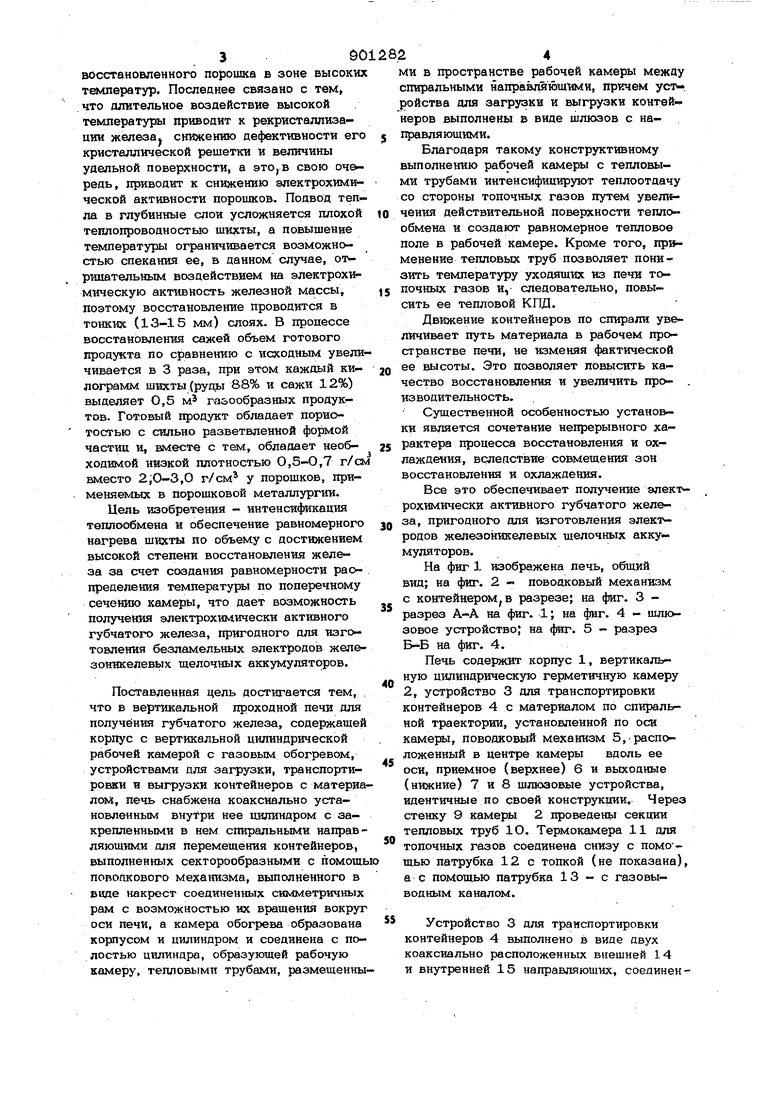

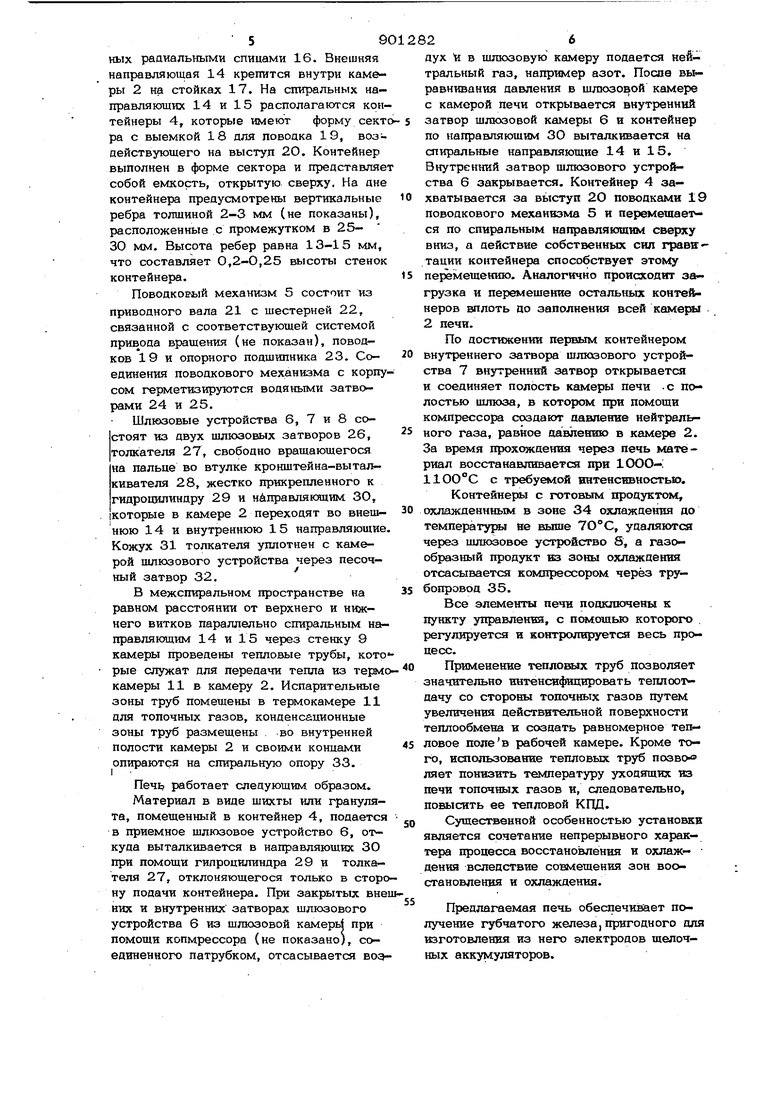

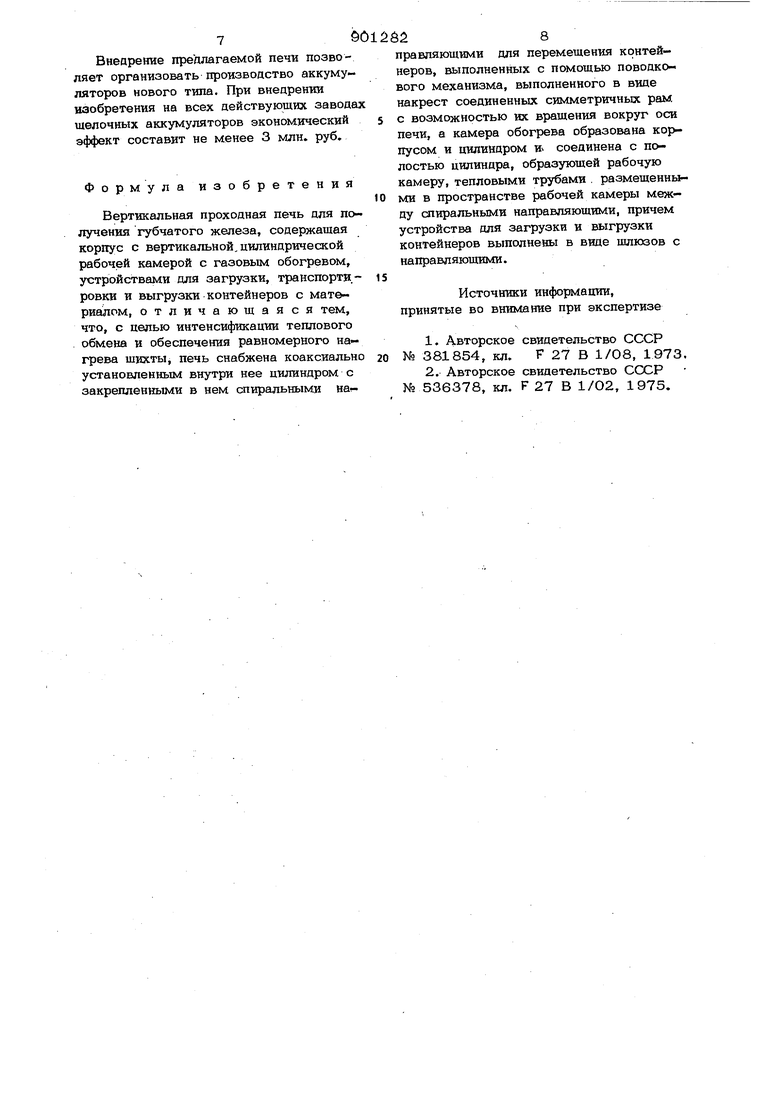

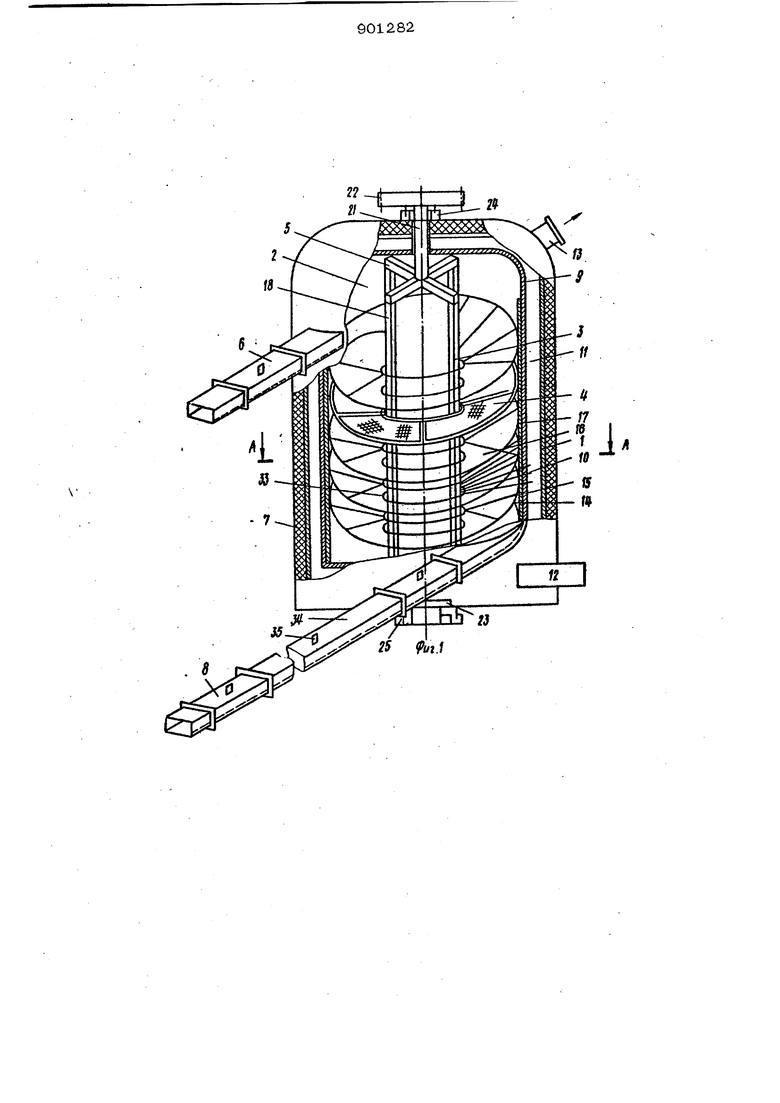

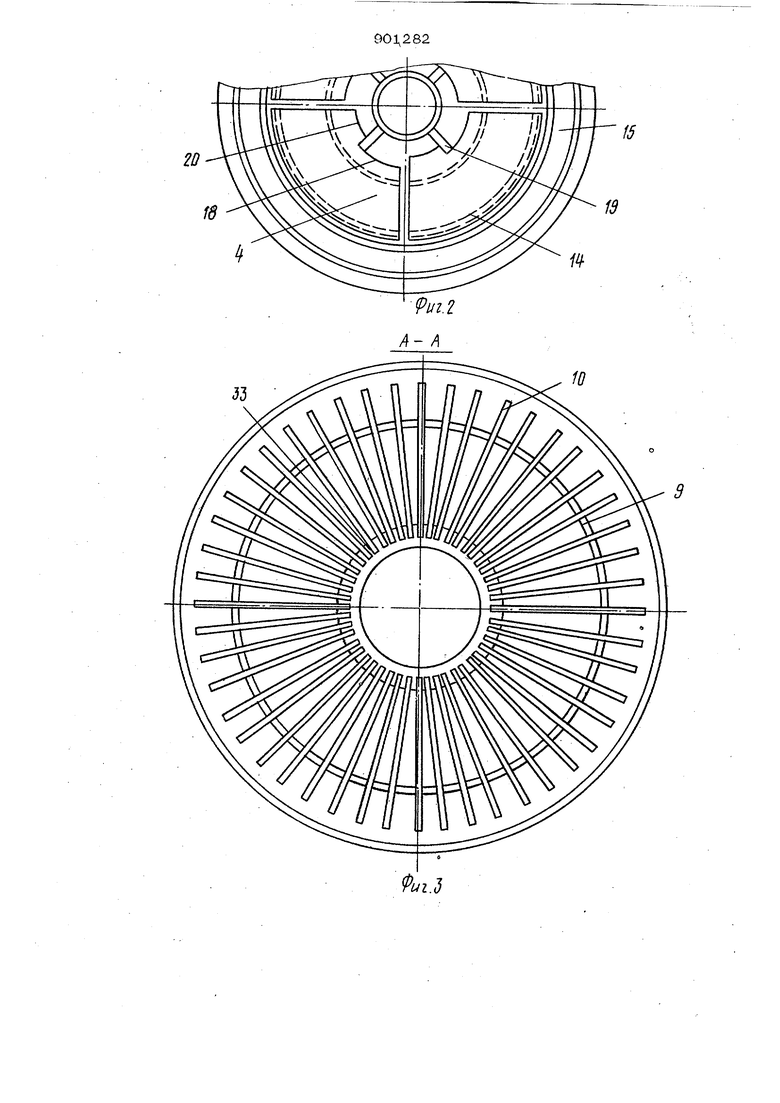

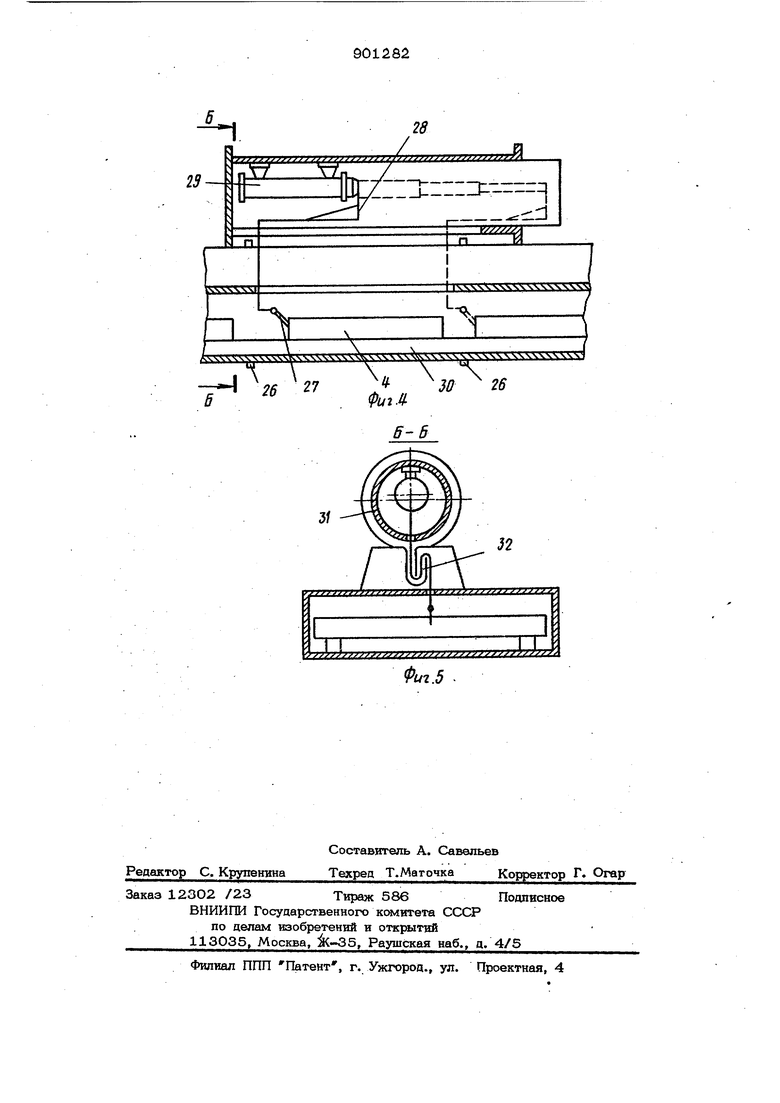

(54) ВЕРТИКАЛЬНАЯ ПРОХОДНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ Изобретение относится к порошковой металлургии, в частности к вертикальным проходным печам для непрерывного получ ния электрохимически активного губчатого железа методом восстановления руды твердым восстановителем (сажей)., « Известна кольцевая шахтная печь для термообработки сыпучего материала, содержащая рабочую камеру с центральным дымоходом, соединенным с топочной камерой, окружающей рабочую камеру, стен ки камеры выполнены сплошными Ц . Ввиду того, что слой обрабатываемого материала у внутренней стенки кольцевой камеры обогревается отходящими дымовыми газами, теплопередача через внутреннюю стенку ниже, чем через внеш нюю, т. е. обогрев материала оказывает ся неравномерным по сечению, что приводит к получению продукта низкого качества. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является вертикальная проходГУБЧАТОГО ЖЕЛЕЗА ная печь для получения железных порошков, включающая щихту, загрузо чное и разгрузочное устройства, системы подвода технологических газов и комплекта контейнеров для шихты, устанавливаемых один на другом в рабочем пространстве 2} . Недостатками известной печи являются неравномерность нагрева шихты по объему и низкая степень восстановления железа, что обусловлено преимущественным нагревом шихты с ее поверхности. При быстром восстановлении наружного слоя он спекается, уплотняется и затрудняет доступ тепла в глубь шихты. Особые требования к физико-химическому составу специального железного порощра для изготовления электрохимичеоки активных безламельных электродов железоникелевых щелочных аккумуляторов предодределяют отличительные черты такого производства: высокая чистота сырья и достижение высокой степени восстановления всей массы материала при ограниченном времени пребывания свежевосстановленного порошка в зоне высоких ти шератур. Последнее связано с тем, что длительное воздействие высокой температуры приводит к рекристаллизации железаJ снижению дефективности его кристаллической решетки и величины удельной поверхности, а это,в свою очередь, приводит к снижению электрохимической активности порошков. Подвод тепла в глубинные слои усложняется плохой теплопроводностью шихты, а повышение температуры ограничивается возможностью спекания ее, в данном случае, отрицательным воздействием на электрохимическую активность железной массы, поэтому восстановление проводится в тонких (13-15 мм) слоях. В процессе восстановления сажей объем готового гфодукта по сравнению с исходным увели чивается в 3 раза, при этом каждый килограмм шихты (руцы 88% и сажи 12%) выделяет 0,5 м газообразных продуктов. Готовый продукт обладает пориотостью с сильно разветвленной формой частиц и, вместе с тем, обладает необходталой низкой плотностью 0,5-0,7 г/см вместо 2,О-3,О г/см у порошков, применяемых в порошковой металлургии. Цель изобретения - интенсификация теплообмена и обеспечение равномерного нагрева шихты по объему с достижением высокой степени восстановления железа за счет создания равномерности раопределеиия температуры по поперечному сечению камеры, что дает возможность получения электрохимически активного губчатого железа, пригодного для изготовления безламельных электродов железоникелевых щелочных аккумуляторов. Поставленная цель достигается тем, что в вертикальной проходной печи для получения губчатого железа, содержащей корпус с вертикальной цилиндрической рабочей камерой с газовым обогревом, устройствами для загрузки, транспортировки и выгрузки контейнеров с материа лом, печь снабжена коаксиально установленным внутри нее цилиндром с закрепленными в нем спиральными нагфавляюшими для перемещения контейнеров, выполненных секторообразными с йомощь поводкового механизма, выполненного в виде накрест соединенных симметричных рам с возможностью их вращения вокруг оси печи, а камера обогрева образована корпусом и цилиндром и соединена с полостью цилиндра, образующей рабочую камеру, тепловыми трубами, размещенны МИ В пространстве рабочей камеры между спиральными направляющими, причем уст-, ройства для загрузки и выгрузки контейнеров выполнены в виде шлюзов с направляющими. Благодаря такому конструктивному выполнению рабочей камеры с тепловыми трубами интенсифицируют теплоотдачу со стороны топочных газов путем увел№чения действительной поверхности теплообмена и создают равномерное тепловое поле в рабочей камере. Кроме того, применение тепловых труб позволяет понизить температуру уходящих из печи топочных газов и, следовательно, повысить ее тепловой КПД. Движение контейнеров по спирали увеличивает путь материала в рабочем пространстве печи, не изменяя фактической ее высоты. Это позволяет повысить качество восстановления и увеличить про- . изводительность. Существенной особенностью установки является сочетание непрерывного характера процесса восстановления и охлаждения, вследствие совмещения зон восстановления и охлаждения. Все это обеспечивает получение электрохимически активного губчатого железа, пригодного для изготовления электродов железоникелевых щелочных акку муляторов. На фиг 1 изображена печь, общий вид; на фиг. 2 - поводковый механизм с контейнером в разрезе; на фиг. 3 разрез А-А на фиг. 1; на фиг. 4 - шлк зовое устройство; на фиг. 5 - разрез Б-Б на фиг. 4. Печь содержит корпус 1, вертикальную цилиндрическую герметичную камеру 2, устройство 3 для транспортировки контейнеров 4 с материалом по спиральной траектории, установленной по оси камеры, поводковый механизм 5, расположенный в центре камеры вдоль ее оси, приемное (верхнее) 6 и выходные (нижние) 7 и 8 шлюзовые устройства, идентичные по своей конструкции. Через стенку 9 камеры 2 проведены секции тепловых труб Ю. Термокамера 11 для топочных газов соединена снизу с помо-щью патрубка 12с топкой (не показана), ас помощью патрубка 13 - с газ о выводным каналом. Устройство 3 для транспортировки контейнеров 4 выполнено в виде двух коаксиально расположенных внешней 14 и внутренней 15 направляющие, соединенных радиальными спицами 16. Внешняя направляющая 14 крепится внутри камеры 2 на стойках 17, На спиральных направляющих 14 и 15 располагаются контейнеры 4, которые имеют форму сект pa с выемкой 18 для поводка 19, воздействующего на выступ 20. Контейнер выполнен в форме сектора и представляе собой емкость, открытую сверху. На дне контейнера предусмотрены вертикальные ребра толщиной 2-3 мм (не показаны), расположенные с промежутком в 2530 мм. Высота ребер равна 13-15 мм, что составляет 0,2-0,25 высоты стенок контейнера. Поводкоюый механизм 5 состоит из приводного вала 21 с шестерней 22, связанной с соответствующей системой привода вращения (не показан), поводков 19 и опорного подшипника 23. Соединения поводкового механизма с корпу сом герметизируются водяными затворами 24 и 25. Шлюзовые устройства 6, 7 и 8 состоят из двух шлюзовых затворов 26, толкателя 27, свободно вращающегося на пальце во втулке кронштейна-выталкивателя 28, жестко прикрепленного к гидрошшиндру 29 и направляющим ЗО, которые в камере 2 переходят во внешнюю 14 и внутреннюю 15 направляющие Кожух 31 толкателя уплотнен с камерой шлюзового устройства черюз песочный затвор 32. В межспиральном пространстве на равном расстоянии от верхнего и нижнего витков параллельно спиральным направляющим 14 и 15 через стенку 9 камеры проведены тепловые трубы, кото рые служат для передачи тепла из терм камеры 11 в камеру 2. Испарительные зоны труб помещены в термокамере 11 для топочных газов, конденсационные зоны труб размещены . во внутренней полости камеры 2 и своими концами опираются на спиральную опору 33. Печь работает следующим образом. Материал в виде шихты или грануля- та, помещенный в контейнер 4, подается в приемное шлюзовое устройство 6, откуда выталкивается в направляющих 30 при помощи гилроцилиндра 29 и толкателя 27, отклоняющегося только в сторо ну подачи контейнера. При закрытых вне них и внутренних затворах шлюзового устройства 6 из шлюзовой камерУ при помощи копмрессора (не показано), соединенного патрубком, отсасывается воддух и в шлюзовую камеру подается нейтральный газ, например азот. После выравнивания давления в шлюзовой камере с камерой печи открывается внутренний затвор шлюзовой камеры 6 и контейнер по направляющим 30 выталкивается на спиральные направляющие 14 и 15. Внутренний затвор шлюзового устроЪгства 6 закрывается. Контейнер 4 захватывается за выступ 20 повоаками 19 поводкового механизма 5 и перемешает ся по спиральным направляющим сверху вниз, а действие собственных сил гравктации контейнера способствует этому перёмещетио. Аналогично происходит зеьгрузка и перемешение остальных контейнеров вплоть ао заполнения всей камеры 2 печи. По достижении первым контейнером внутреннего затвора шлкхзового устройства 7 внутренний затвор открывается и соединяет полость камеры печи .с полостью шлюза, в котором при помощи компрессора создают аавление нейтраль ного газа, равное оавлению в камере 2. За время прохождения через печь материал восстанавливается при 1ООО-: 11ОО°С с требуемой т1тенсивиостью. Контейнеры с готовым продуктом, охлажденнным в зоне 34 охлаждения до температуры не выше 7О°С, удаляются через шлюзовое устройство S, а газообразный продукт КЗ зоны охлаждения отсасывается компрессором через трубопровод 35. Все элементы печн подключены к пункту управления, с помощью которого регулируется и контролируется весь процесс. Применецие тепловых труб позволяет значительно интенсифицировать теплоот дачу со стороны топочных газов путем увеличения действительной поверхности теплообмена и создать равномерное теп-ловое полев рабочей камере. Кроме того, использование тепловых труб позво ляет понизить температуру уходящих из печи топочных газов и, следовательно, повысить ее тепловой КПД. Существенной особенностью установки является сочетание непрерывного характера процесса восстановления и охлаждения вследствие совмещения зон воостановления и охлаждения. Предлагаемая печь обеспечивает получение губчатого железа,пригодного для изготовления из него электродов щелочных аккумуляторов. Внедрение предлагаемой печи позволяет организовать производство аккумуляторов нового типа. При внедрении изобретения на всех действующих завода щелочных аккумуляторов экономический эффект составит не менее 3 млн. руб. Формула изобретения Вертикальная проходная печь для по лучения губчатого железа, содержащая корпус с вертикальной,цилиндрической рабочей камерой с газовым обогревом, устройствами для загрузки, транспортировки и выгрузки контейнеров с материалом, отличающаяся тем, что, с целью интенсификации теплового обмена и обеспечения равномерного нагрева щихты, печь снабжена коаксиальн установленным внутри нее цилиндром с закрепленными в нем спиральными направляющими для перемещения контейнеров, выполненных с помощью поводко. вого механизма, выполненного в виде накрест соединенных симметричных рам. с возможностью их вращения вокруг оси печи, а камера обогрева образована корпусом и цилиндром и соединена с полостью цилиндра, образующей рабочую камеру, тепловыми трубами . размещенными в пространстве рабочей камеры между спиральными направляющими, причем устройства для загрузки и выгрузки контейнеров выполнены в виде шлюзов с направляющими. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 381854, кл. F 27 В 1/08, 1973. 2.Авторское свидетельство СССР № 536378, кл. F 27 В 1/02, 1975.

X

i..„./,g

28

ЗГ

Фиг.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Контейнер для получения электрохимически активного губчатого железа | 1981 |

|

SU1027222A1 |

| Способ прямого получения губчатого железа и устройство для его осуществления | 1979 |

|

SU1082328A3 |

| Печь для получения губчатого железа | 1979 |

|

SU808805A1 |

| Установка для термического разложения частично подготовленных твердых органических отходов | 2023 |

|

RU2807335C1 |

| Способ получения малоуглеродистого губчатого железа или железного порошка | 1969 |

|

SU281497A1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ ОРГАНИЧЕСКИЕ ВЕЩЕСТВА, ТЯЖЕЛЫЕ МЕТАЛЛЫ И ИХ ОКИСЛЫ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2087559C1 |

| Вращающаяся трубчатая печь для производства губчатого железа | 1979 |

|

SU855357A1 |

| СПОСОБ ВЫПЛАВКИ ЧУГУНА С ВОЗВРАТОМ КОЛОШНИКОВОГО ГАЗА ПРИ ДОБАВЛЕНИИ УГЛЕВОДОРОДОВ | 2009 |

|

RU2496884C2 |

| ПЕЧЬ ДЛЯ ОТОПЛЕНИЯ | 2002 |

|

RU2232946C1 |

| СПОСОБ РАБОТЫ ЭНЕРГОГЕНЕРИРУЮЩЕЙ СИСТЕМЫ, ЭНЕРГОГЕНЕРИРУЮЩАЯ СИСТЕМА И ЭЛЕМЕНТ ЭЛЕКТРОХИМИЧЕСКОГО ИСТОЧНИКА ТОКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2538552C2 |

Авторы

Даты

1982-01-30—Публикация

1980-04-30—Подача