Изобретение относится к измерительной технике, в частности к измерению и контролю малых крутящих моментов.

Известно устройство для измерения и регистрации малых крутящих моментов 1 .

Наиболее .близкиь к предлагаемому является устройство для измерения к регистрации малых крутящих моментов, содержащее зажим для исследуемого , механизма, соединенный с валом электродвигателя, силовоспринимающий рычаг, контактирующий с упругим элементом, имеющим прорезь, совмещенную с осью выходного вала испытуемого механизма, преобразователь измеряемого момента в электрический сигнал и регистрирующий прибор 2.

Недостатком известных устройств является наличие дополнительной погрешности измерения, обусловленной тем, что при действии измеряемого момента в месте контакта силовоспринимающего рычага и упругого элемента ( плоской пружины ) неизбежно появля- ется относительное проскальзывание контактирующих поверхностей этих двух деталей, порождающее силу трения ,

Цель изобретения - повышение точности измерения.

Указанная цель достигается тем, что в устрюйст-вб введены последовате.льно включенные бесконтактный датчик положения силовоспринимающего рычага относительно упругого элемента, усилитель сигнала рассогласования датчика и управляющий сервопри10вод, кинематически связанный с перемещающейся кареткой, несущей упругий элемент., причем, поверхность элемента силовоспринимающего рычага, взаимодействующая с воспринимающим элементом датчика положения, выполнена цилиндрической, а геометрическая ось ее совмещена с осью вращения зажима.

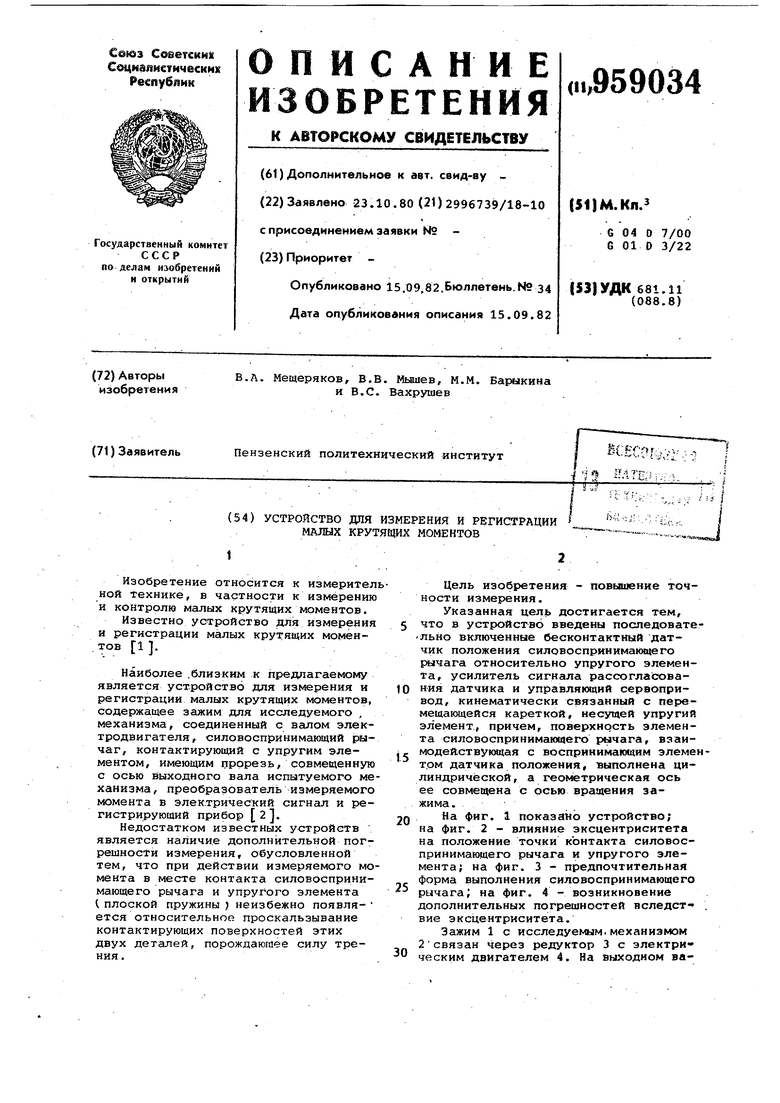

На фиг. 1 показано устройство;

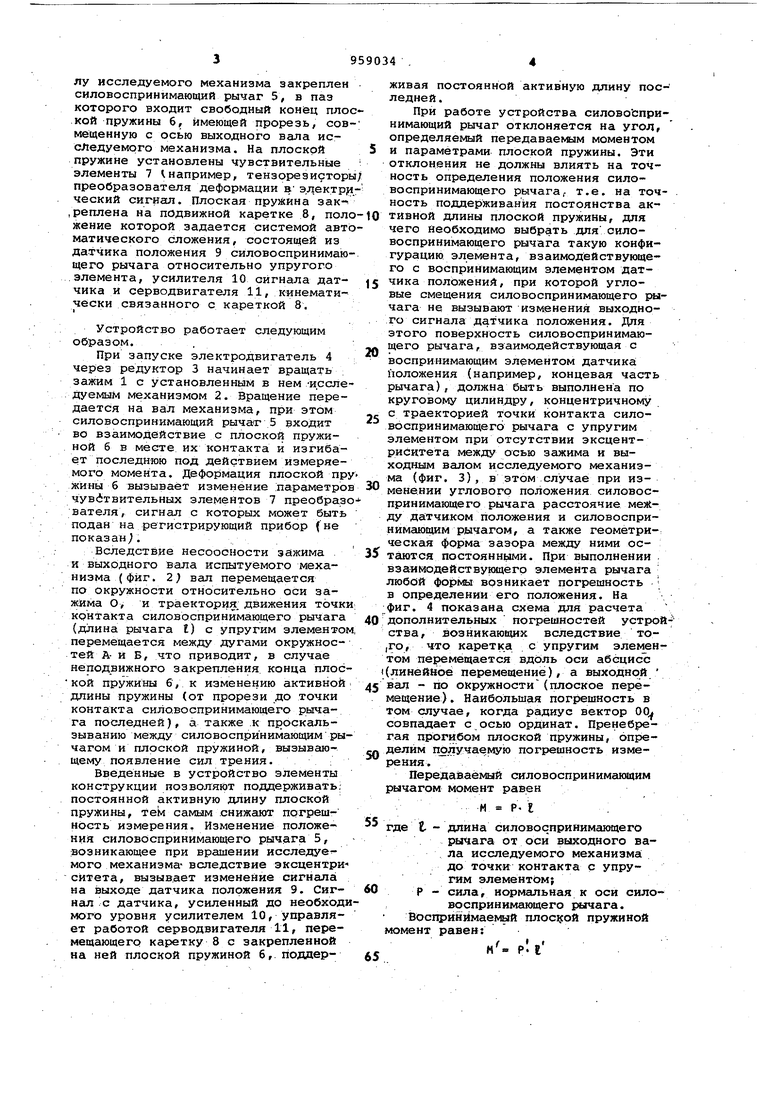

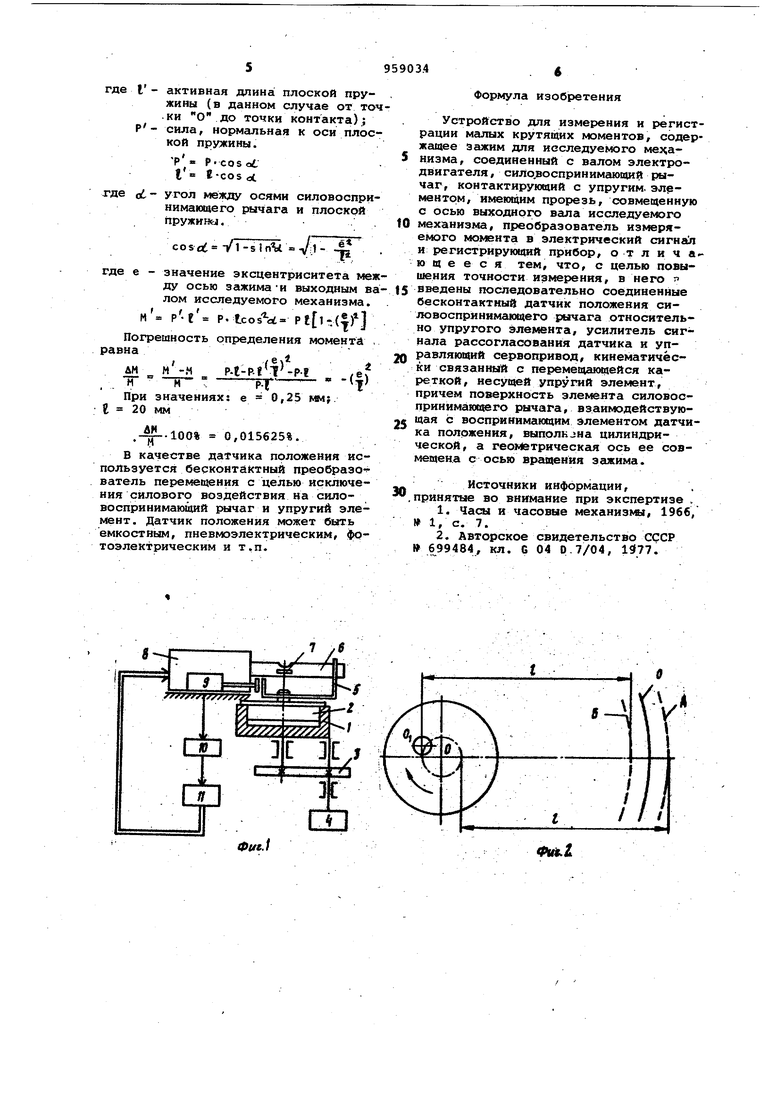

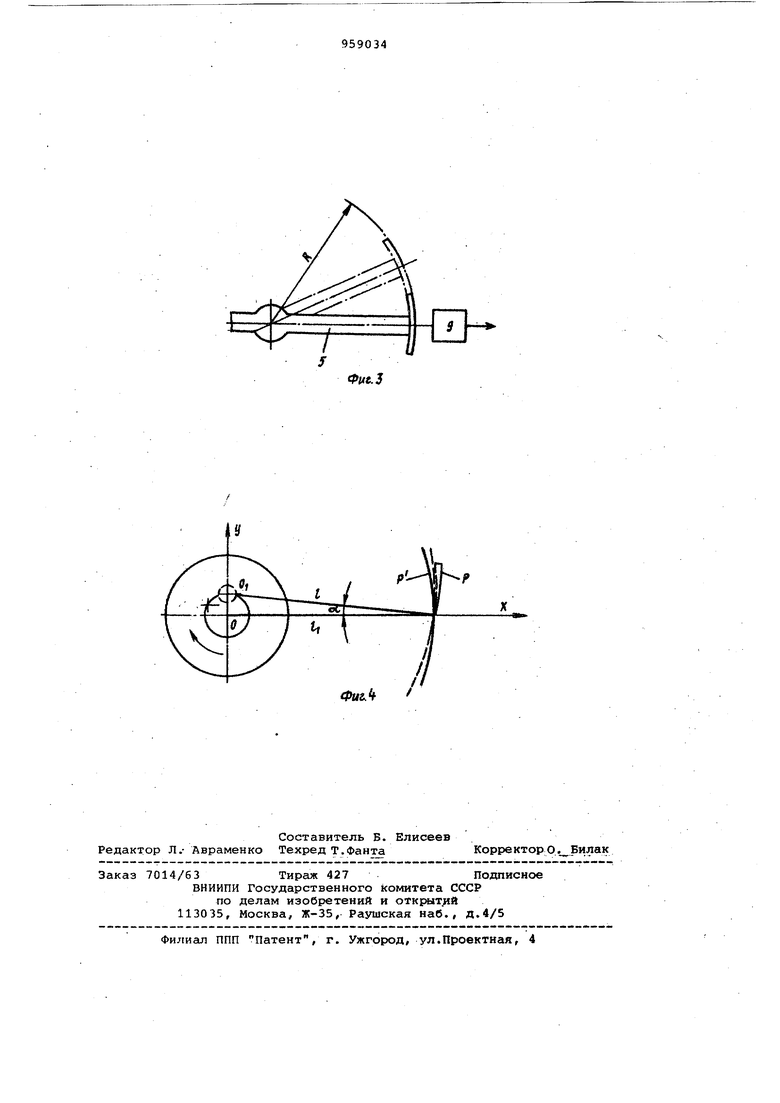

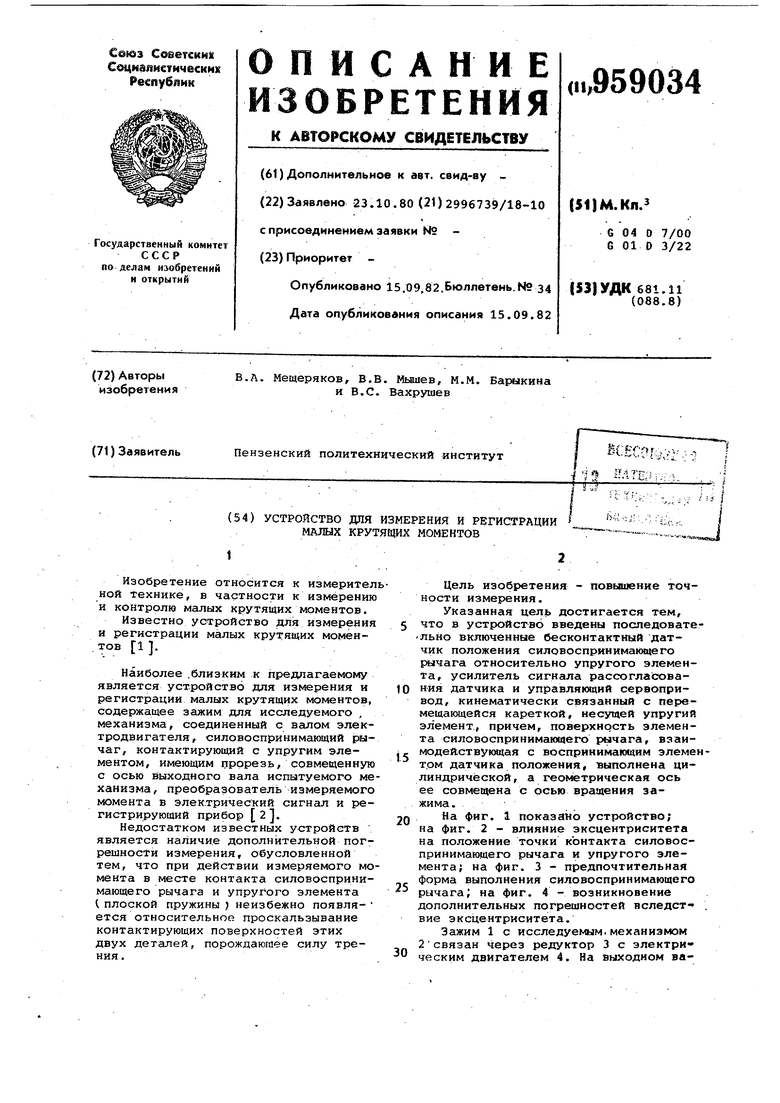

20 на фиг. 2 - влияние эксцентриситета на положение точки контакта силовоспринимающего рычага и упругого элемента; на фиг. 3 - предпочтительная форма выполнения силовоспринимающего

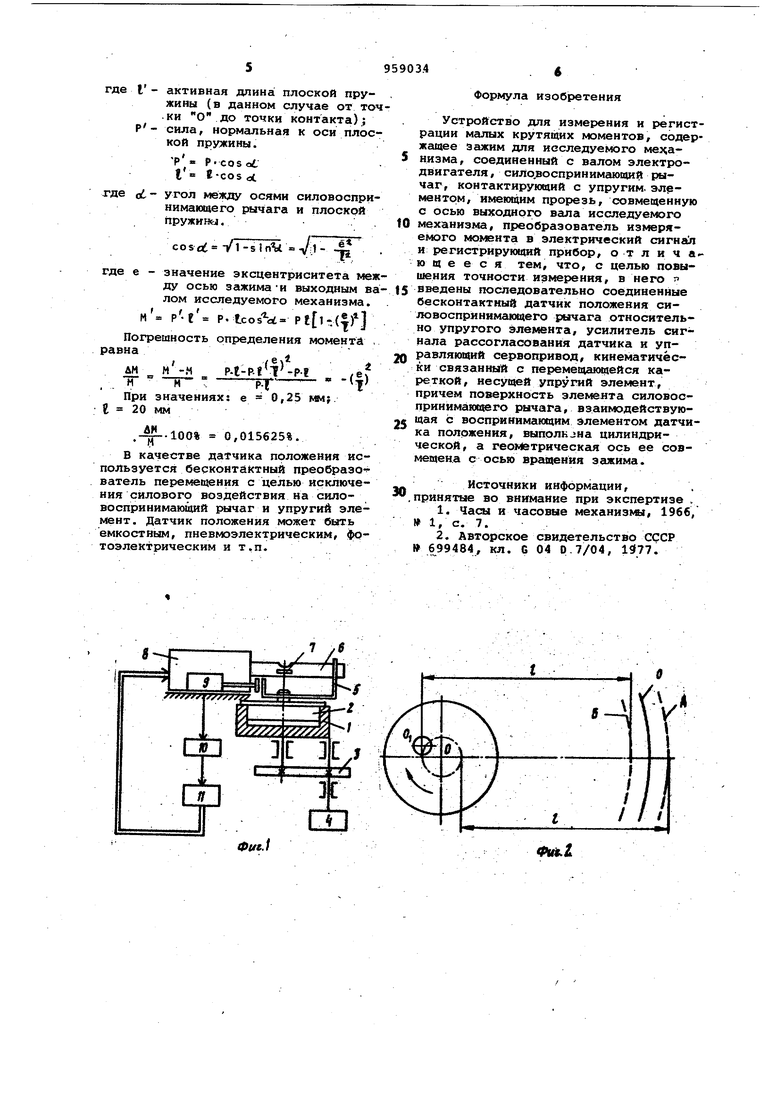

25 рычага; на фиг. 4 - возникновение дополнительных погрешностей нследст- , вие эксцентриситета.

Зажим 1 с исследуемым.механизмом 2связан через редуктор 3 с электри30ческим двигателем 4. На выходном валу исследуемого механизма закреплен силовоспринимающий рычаг 5, в паз которого входит свободный конец плоской пружины 6, имеющей прорезь, совметенную с осью выходного вала исследуемого механизма. На плоской пружине установлены чувствительные элементы 7 Iнапример, тензорезисторы преобразователя деформации в электр ический сигнал. Плоская пружина зак/реплена на подвижной каретке 8, положение которой задается системой автоматического сложения, состоящей из датчика положения 9 силовоспринимающего рычага относительно упругого .элемента, усилителя 10 сигнала датчика и серводвигателя 11, кинематически связанного с кареткой 8.

Устройство работает следующим образом.

При запуске электродвигатель 4 через редуктор 3 начинает вращать ; зажим 1 с установленным в нем-исследуемым механизмом 2. Вращение передается на вал механизма, при этом силовоспринимающий рычаг 5 входит во взаимодействие с плоской пружиной 6 в месте их контакта и изгибает последнюю под действием измеряемого момента. Деформация плоской пружины б вызывает изменение параметров чувствительных элементов 7 преобразо вателя, сигнал с которых может быть подан на регистрирующий прибор (не показан.

Вследствие несоосности зажима и выходного вала испыту змого механизма (фиг. 2) вал перемещается по окружности относительно оси зажима О, и траектория, движения точки контакта силовоспринимающего рычага (длина рычага t) с упругим элементом перемещается между дугами окружностей А- И Б, что приводит, в случае неподвижного закрепления конца плоской пружины б, к изменению активнойдлины пружины (от прорези до точки контакта силовоспринимающего рычага последней), а также .к проскальзыванию между силовоспринимающим рычагом и плоской пружиной, вызывающему появление сил трения. ;

Введённые в устройство элементы конструкции позволяют поддерживать; постоянной активную длину плоской пружины, Тем самым снижают погрешность измерения. Изменение положения силовОспринимающего рычага 5, возникающее при вращении исследуе мого механизма- вследствие эксцентри сйтета, вызывает изменение сигнала на выходе датчика положения 9. Сигнал с датчика, усиленный до необходимого уровня усилителем 10, управляет работой серводвигателя 11, перемещающего каретку 8 с закрепленной на ней плоской пружиной 6,. поддерживая постоянной активную длину последней.

При работе устройства силовоспринимающий рычаг отклоняется на угол, определяемый передаваемым моментом и параметрами плоской пружины. Эти отклонения не должны влиять на точность определения положения силовоспринимающего рычага г т.е. на точность поддерживания постоянства активной длины плоской пружины, для чего Необходимо выбрать для силовоспринимающего рычага такую конфигурацию элемента, взаимодействующего с воспринимающим элементом датчика положений, при которой угловые смещения силовоспринимающего рилчага не вызывают изменения выходного сигнала датчика положения. Для этого поверхность силовоспринимающего рычага, взаимодействукнцая с

воспринимающим элементом датчика; 1юложения (например, концевая часть рычага), должна быть выполнена по круговому цилиндру, концентричному с траекторией точки контакта силовоспринимающего рычага с упругим элементом при отсутствии эксцентриситета между осью зажима и выходным валом исследуемого механизма (фиг. 3), в этом .случае при изменении углового положения силовоспринимающего рычага расстояние да:тчи ком положения и силовоспринимающим рычагом, а также геометрическая форма зазора между ними остаются постоянными. При выполнении взаимодействующего элемента рычага любой Формы возникает погрешность в определении его положения. На фиг. 4 показана схема для расчета

дополнительных погрешностей устройства, возникающих вследствие то,го, что каретка с упругим элементом перемещается вдоль оси абсцисс

((линейное перемещение), а выходной. вал - по окружности (плоское перемещение) . Наибольшая погрешность в том случае, когда радиус вектор 00 совпадает с осью ординат. Пренебрегая прогибом плоской пружины, определим получаемую погрешность измерения.

Передаваемый силовосприниманвдим рычагом момент равен

: М р. t

5 где t - длина силовос.принимающего

рычага от оси выходного вала исследуемого механизма: до точкк контакта с упругим элементом;

Р - сила, нормальная к оси силовоспринимающего рычага. Воспринимаемый Ш1ос1уой пружиной момент равен:

pU

М

I- активная длина плоской пру- , жины (в данном случае от точки О до точки контакта); Р- сила, нормальная к оси плоской пружины.

P-coset I t -cos оС

угол между осями силовоспринимакадего рычага и плоской пружины.. ,

ё

cosof VT-slfAt ViР

где е - значение эксцентриситета между осью зажимаИ выходным валом исследуемого механизма. .

м р. tcosV- .(|/

Погрешность определения момента , равна

.е,4 P-t-P.

лм м -м

1Г

P.f При значениях: е 0,25 ЮЛ}. Е 20 мм

ак

100% 0,015625%.

м

В качестве датчика положения используется бесконтактный преобразователь перемещения с целью исключения силового воздействия на силовоспринимающий рычаг и упругий элемент. Датчик положения может быть емкостным, пневмоэлектрическим, фотоэлектрическим и т.п.

Формула изобретения

Устройство для измерения и регистрации малых крутящих моментов, содержащее зажим для иеследуекюго механизма, соединенный с валом электродвигателя, сиЛр,воспринимаю11|ий рычаг, контактирующий с упругим, элементом, имеющим прорезь, совмещенную с осью выходного вала исследуемого

0 механизма, преобразователь измеряемого момента в электрический сигна 1 и регистрирующий прибор, от л и ч аю щ е е с я тем, что, с целью повышения точности измерения, в него г

5 введены последовательно соединенные бесконтактный датчик положения силовоспринимающего рычага относительно упругого элемента, усилитель сигнала рассогласования датчика и упQ равляющий сервопривод, кинематически связанный с перемещающейся кареткой, несущей упругий элемент, причем поверхность элемента силовоспринймающего рычага, взаимодействуюс щая с воспринимающим элементом датчика положения, выпoлкJнa цилиндрической , а гео 4етрическая ось ее совмещена с осью вращения зажима.

Источники информации,

30 .принятые во внимание при экспертизе .

1.Часы и часовые механизмы, 1966, 1, с. 7.

2.Авторское свидетельство СССР №699484, кл. G 04 0.7/04, 1477.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения и регистрации малых крутящих моментов в часовых механизмах | 1977 |

|

SU699484A1 |

| Тарировочное устройство к стенду для динамических испытаний зубчатых колес | 1975 |

|

SU511528A1 |

| ДАТЧИК ДЛЯ ИЗМЕРЕНИЯ ПРОДОЛЬНЫХ УСИЛИЙ | 2009 |

|

RU2404415C1 |

| МИКРОТВЕРДОМЕР | 2001 |

|

RU2231041C2 |

| ДАТЧИК ВЕКТОРА СИЛЫ | 2001 |

|

RU2190199C1 |

| Машина для определения усталостно-фрикционных свойств материалов | 2020 |

|

RU2743496C1 |

| СПОСОБ РЕГУЛИРОВАНИЯ УГЛОВОГО ВЗАИМОПОЛОЖЕНИЯ ВЕДУЩЕГО И ВЕДОМОГО ВАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2088777C1 |

| Устройство платформенного типа для многокомпонентного измерения сил и моментов | 1990 |

|

SU1783329A1 |

| УСТРОЙСТВО МАНИПУЛИРОВАНИЯ | 2014 |

|

RU2591871C2 |

| БЕСКОНТАКТНЫЙ ПРЕЦИЗИОННЫЙ ДИНАМИЧЕСКИЙ ДАТЧИК КРУТЯЩЕГО МОМЕНТА | 2024 |

|

RU2831515C1 |

Ф1Л.1

Авторы

Даты

1982-09-15—Публикация

1980-10-23—Подача