(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ В ПСЕВДООЖИЖЕННОМ СЛОЕ

1

Изобретение относится к устройствам для обработки сыпучих материалов в псевдоожиженном (кипящем) слое с использованием газа в качестве псевДоожижающего агента, например, для придания гранулам хлористого калия округлой формы (шлифовки).

Известны сушилки кипящего слоя, содержащие корпус с газоподводящим патрубком, газораспределительную рещетку 1.

Недостатком этого аппарата является то, что особенности процесса делают эти аппараты неэкономичными из-за большого расхода энергии на нагрев псевдоожиженного газа при работе без его циркуляции, а работа с циркуляцией псевдоожижающего газа невозможна из-за отсутствия приспособления для предотвращения массового оседания и накопления в подрешетной камере, пыли, поступающей с газоы.

Наиболее близким по технической сущности к изобретению является устройством для обработки сыпучих материалов в псевдоожиженном слое, содержащее корпус с газораспределительной решеткой, разделяющей его на подрещеточную и надрешеточную камеры, соединенные между собой переточным трубопроводом, входной и выходной патрубок 2.

Недостатком известного устройства яв ляется то, что оно требует больщих энергозатрат при использовании его для шлифовки и обеспечивания гранулированного хлористого калия,так как аппарат не имеет приспособления для борьбы с накоплением осаждающейся пыли и не может работать с циркуляцией псевдоожижающего газа.

Цель изобретения - снижение энергозатрат при использовании аппарата для обработки сыпучих материалов в псевдоожи женном слое, например, шлифовки и обеспыливания гранул за счет циркуляции псевдоожижающего агента.

Поставленная цель достигается тем, что в известном устройстве, содержащем корпус с газораспределительной решеткой, разделяющей его на подрещеточную и надрешеточную камеры, соединенные между собой переточным трубопроводом, между переточным трубопроводом и подрещетной

.;MpjiOH дополнительно установлена проме,), уючная камера, сообщающаяся с подре|||(.|яой камерой через щелевое отверстие, f.biii((jineHHoe по всей ширине корпуса между днищем и стенкой, напротив входного патрубка для псевдоожижающего агента.

Кроме того, промежуточная камера выполнена цилиндрической, а щелевое отверстие расположено по образующей.

Щелевое отверстие, расположенное напротив входного патрубка для псевдоожижающего газа между днищем и стенкой корпуса по всей щирине устройства, служит для равномерного удаления оседающей пыли из подрещетной камеры. Форма и размеры щелевого отверстия выбраны так, чтобы «обеспечить отсос всей пыли из камеры. То обсгоятельство, что щелевое отверстие расположено напротив входного патрубка псевдоожижающего агента, способствует перемепюпию пыли, оседающей в камере, к щелевому (.яверстию.

Промежуточная камера, куда вместе с пылью через щелевое отверстие поступает около 20% объема псевдоожижающего агента, служит для надежного функционирования системы удаления пыли. Поступающий в промежуточную камеру с большой скоростью запыленный воздух образует вихри и создает однородную взвесь частиц пыли хлористого калия в объеме камеры, что способствует бесперебойному удалению пыли через переточный, газоход в верхнюю часть надрешетной камеры.

Кроме того, имеется обводной трубопровод, соединяющий подрешетную камеру с промежуточной, минуя щелевое отверстие, который служит для периодических продувок промежуточной камеры. На обводном трубопроводе установлено запорное устройство.

Скорость воздуха, перетекающего из подрешетной камеры в надрешетную, устанавливается в зависимости от гранулометрического состава пыли с помощью регулирующего клапана, установленного на переточном трубопроводе.

Такое конструктивное решение позволяет вести процесс в аппарате с циркуляцией псевдоожижающего агента, азйачит исключить затраты на его нагрев.

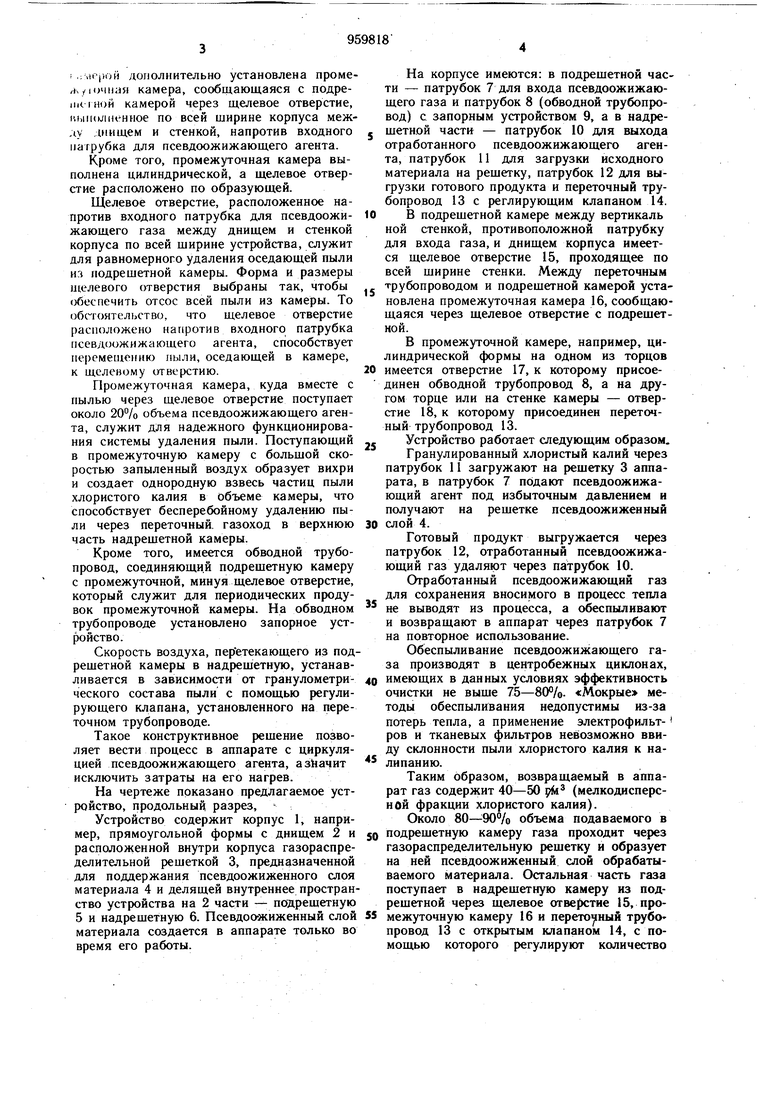

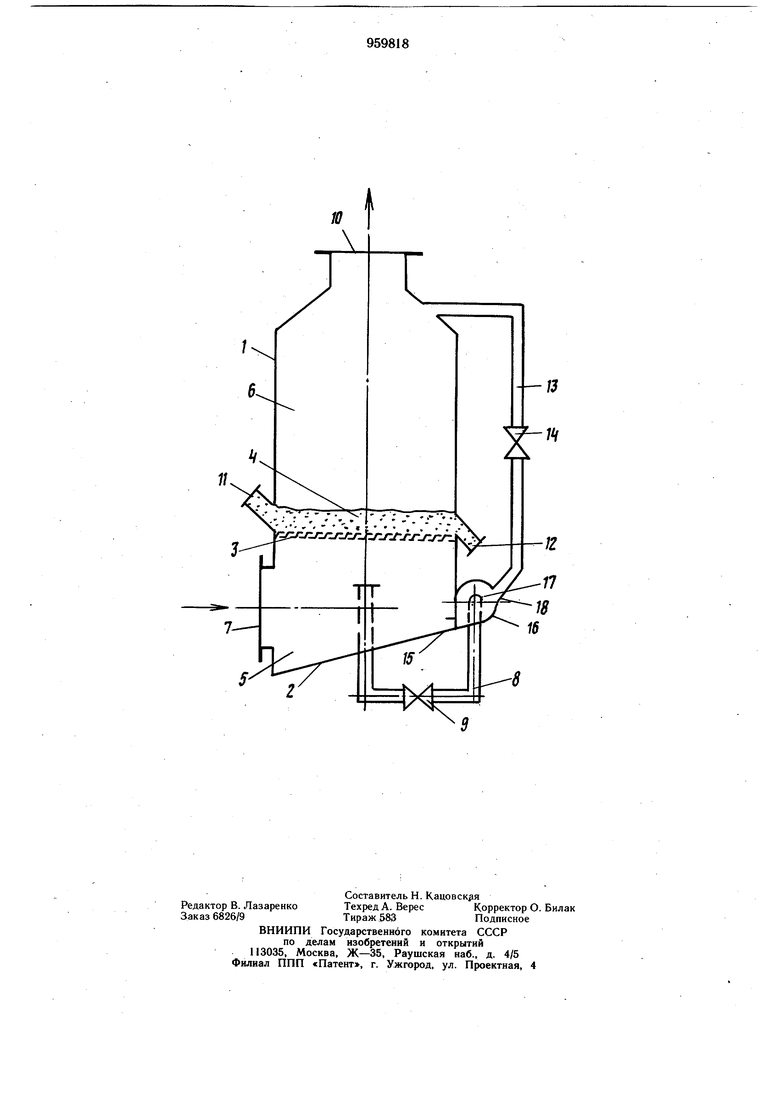

На чертеже показано предлагаемое устройство, продольный разрез,

Устройство содержит корпус 1, например, прямоугольной формы с днищем 2 и расположенной внутри корпуса газораспределительной решеткой 3, предназначенной для поддержания псевдоожиженного слоя материала 4 и делящей внутреннее пространство устройства на 2 части - подрещетную 5 и надрешетную 6. Псевдоожиженный слой материала создается в аппарате только во время его работы.

На корпусе имеются: в подрешетной части - патрубок 7 для входа псевдоожижающего газа и патрубок 8 (обводной трубопровод) с запорным устройством 9, а в надрещетной части - патрубок 10 для выхода отработанного псевдоожижающего агента, патрубок 11 для загрузки исходного материала на решетку, патрубок 12 для выгрузки готового продукта и переточный трубопровод 13 с реглирующим клапаном 14.

0 В подрешетной камере между вертикаль ной стенкой, противоположной патрубку для входа газа, и днищем корпуса имеется щелевое отверстие 15, проходящее по всей щирине стенки. Между переточным

, трубопроводом и подрешетной камерой установлена промежуточная камера 16, сообщающаяся через щелевое отверстие с подрещетной.

В промежуточной камере, например, цилиндрической формы на одном из торцов

имеется отверстие 17, к которому присоединен обводной трубопровод 8, а на другом торце или на стенке камеры - отверстие 18, к которому присоединен переточный трубопровод 13.

Устройство работает следующим образом. Гранулированный хлористый калий через патрубок 11 загружают на решетку 3 аппарата, в патрубок 7 подают псевдоожижающий агент под избыточным давлением и получают на рещетке псевдоожиженный

0 слой 4.

Готовый продукт выгружается через патрубок 12, отработанный псевдоожижающий газ удаляют через патрубок 10.

Отработанный псевдоожижающий газ для сохранения вносимого в процесс тепла

не выводят из процесса, а обеспыливают и возвращают в аппарат через патрубок 7 на повторное использование.

Обеспыливание псевдоожижающего газа производят в центробежных циклонах,

0 имеющих в данных условиях эффективность очистки не выще 75-80%. «Мокрые методы обеспыливания недопустимы из-за потерь тепла, а применение электрофильт- ров и тканевых фильтров невозможно ввиду склонности пыли хлористого калия к на липанию.

Таким образом, возвращаемый в аппарат газ содержит 40-50 (мелкодисперсной фракции хлористого калия).

Около объема подаваемого в

0 подрещетную камеру газа проходит через газораспределительную решетку и образует на ней псевдоожиженный слой обрабатываемого материала. Остальная часть газа поступает в надрешетную камеру из подрешетной через щелевое отверстие 15, промежуточную камеру 16 и перетоуный трубо провод 13 с открытым клапаном 14, с помощью которого регулируют количество

перетекающего газа в зависимости от количества поступающей пыли и ее дисперсного состава.

Псевдоожиженный газ, попадая в поДрешетную камеру, теряет при внезапном расширении тракта скорость до 0,9-1,1 м/с (соответствует скорости газа в псевдоожиженном слое) и одновременно меняет направление движения с горизонтального на вертикальное. В таких условиях пыль сепарируется из потока и стремится осесть на дно камеры.

Однако, под воздействием струи поступающего воздуха и отсоса части воздуха в щелевое отверстие 15 оседающая пыль в виде псевдовзвеси поступает в промежуточную камеру 16 и из нее по переточному трубопроводу 13 в надрешетную камеру, где

смещивается с отработанными псевдоожижителем, и вместе с ним выводится из устройства на сухую газоочистку перед повторным использованием.

Обводной трубопровод 8 служит для

периодических продувок промежуточной камеры 16, для чего открывают запорное устройство 9, и газ, минуя щелевое отверстие, поступает в промежуточную камеру в течение установленного опытным путем времени.

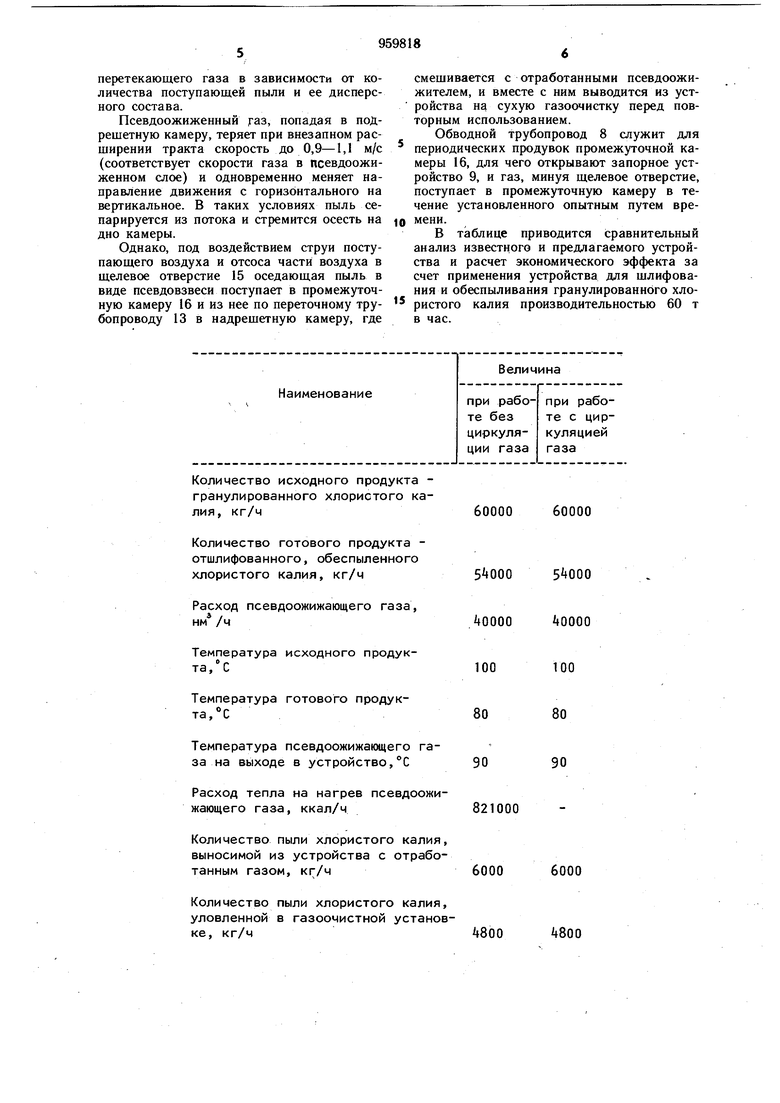

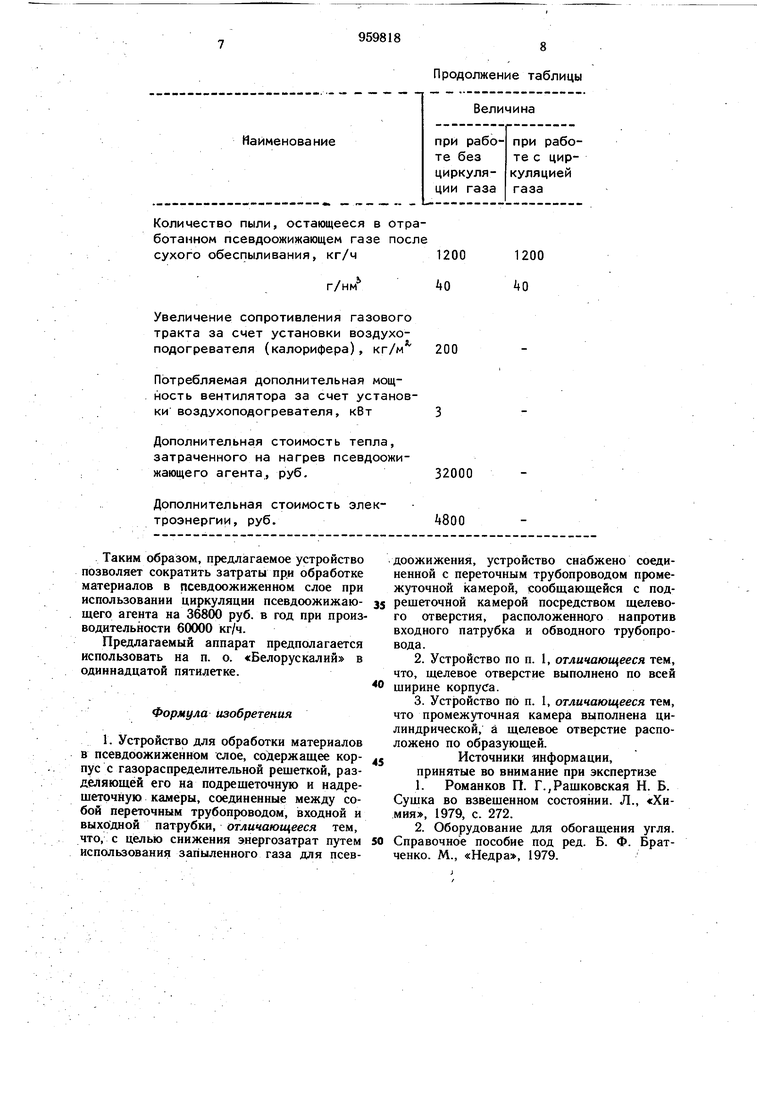

В таблице приводится сравнительный анализ известного и предлагаемого устройства и расчет экономического эффекта за счет применения устройства для шлифования и обеспыливания гранулированного хлористого калия производительностью 60 т в час.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для термообработки дисперсных материалов | 1978 |

|

SU765617A1 |

| Устройство для сепарации частиц по размерам в псевдоожиженном слое | 1982 |

|

SU1063484A1 |

| Устройство для гранулирования или капсулирования сыпучих материалов | 1987 |

|

SU1472116A1 |

| Сушильное устройство с псевдоожиженным слоем | 2019 |

|

RU2716354C1 |

| Аппарат для проведения процессов во взвешенном слое | 1982 |

|

SU1122351A1 |

| Многокамерная печь кипящего слоя | 1981 |

|

SU972205A1 |

| МНОГОСЕКЦИОННЫЙ РЕАКТОР С КИПЯЩИМ СЛОЕМ | 1991 |

|

RU2030207C1 |

| Регенеративный теплообменник | 1976 |

|

SU690277A1 |

| СТУПЕНЧАТО-ПРОТИВОТОЧНАЯ СУШИЛКА КИПЯЩЕГО СЛОЯ | 2006 |

|

RU2304266C1 |

| АЭРООХЛАДИТЕЛЬ ДЛЯ ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 1993 |

|

RU2064850C1 |

Количество исходного продукта гранулированного хлористого калия, кг/чбООООбОООО

Количество готового продукта отшлифованного, обеспыленного хлористого калия, кг/ч

Расход псевдоожижающего газа, нм /ч

Температура исходного продукта,Ч

Температура готового продукта,Ч

Температура псевдоожижающего газа на выходе в устройство,С

Расход тепла на нагрев псевдоожижающего газа, ккал/ч

Количество пыли хлористого калия, выносимой из устройства с отработанным газом, кг/ч6000бООО

Количество пыли хлористого калия, уловленной в газоочистной установке, кг/ч

4800

4800

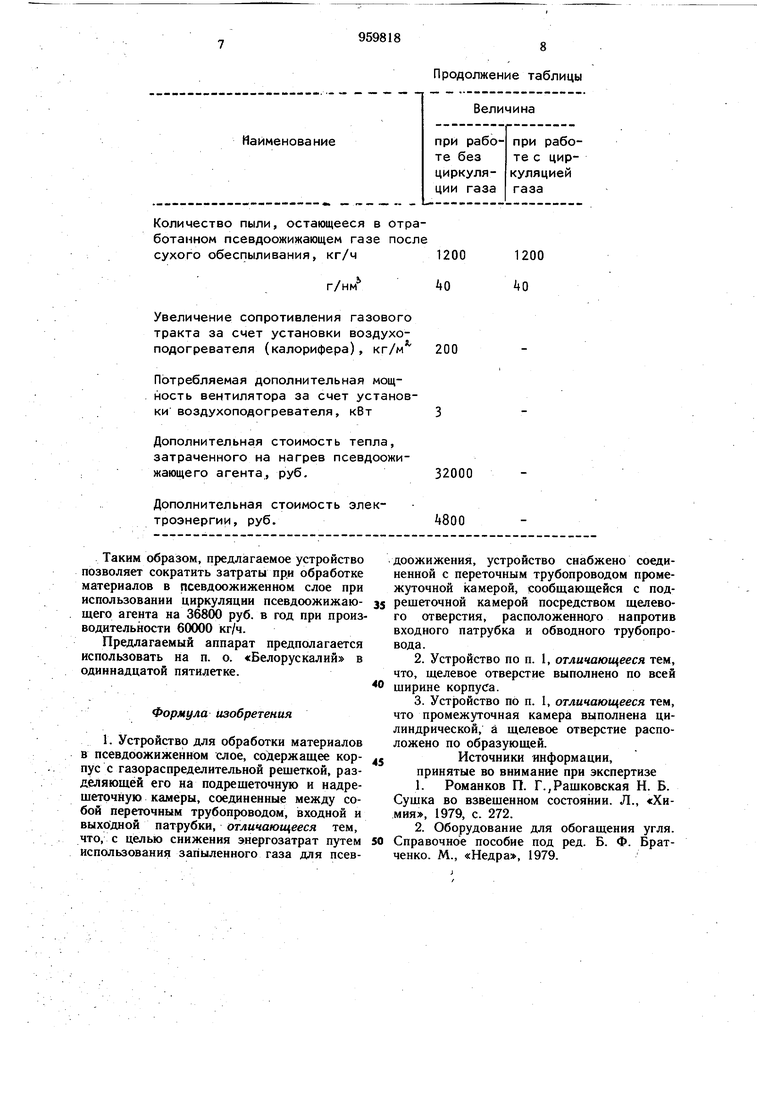

Наименование

Количество пыли, остающееся в отработанном псевдоожижающем газе посл сухого обеспыливания, кг/ч

г/нм

Увеличение сопротивления газового тракта за счет установки воздухоподогревателя (калорифера), кг/м

Потребляемая дополнительная мощйость вентилятора за счет установки воздухоподогревателя, кВт

Дополнительная стоимость тепла, затраченного на нагрев псевдоожижающего агента, руб,

Дополнительная стоимость электроэнергии, руб.

Таким образом, предлагаемое устройство позволяет сократить затраты при обработке материалов в псевдоожиженном слое при использоваиии циркуляции псевдоожижающего агента на 36800 руб. в год при производительности 60000 кг/ч.

Предлагаемый аппарат предполагается использовать на п. о. «Белорускалий в одиннадцатой пятилетке.

Формула изобретения

при работе с циркуляциейгаза

доожижения, устройство снабжено соединенной с переточным трубопроводом промежуточной камерой, сообщающейся с подрешеточной камерой посредством щелевого отверстия, расположенного напротив входного патрубка и обводного трубопровода.

Источники информации, принятые во внимание прн экспертизе

СУ ПСЛСЛ

v V

z/t r yvv:ri|s/V

y

Авторы

Даты

1982-09-23—Публикация

1980-12-31—Подача