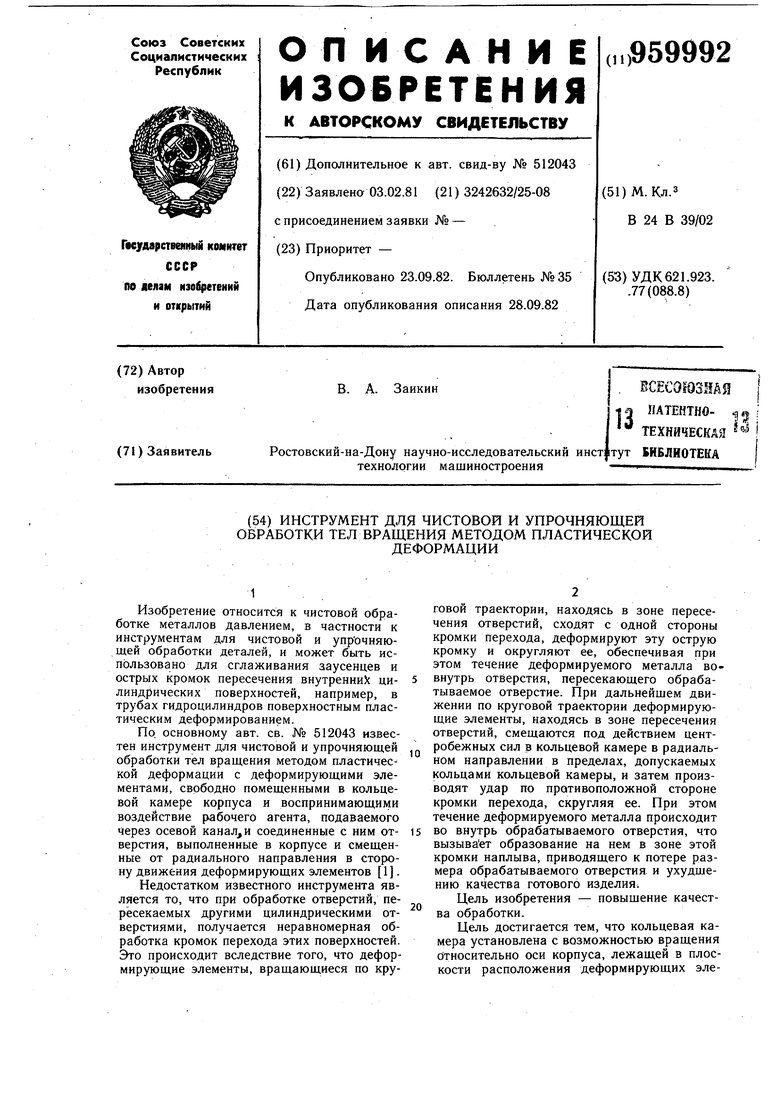

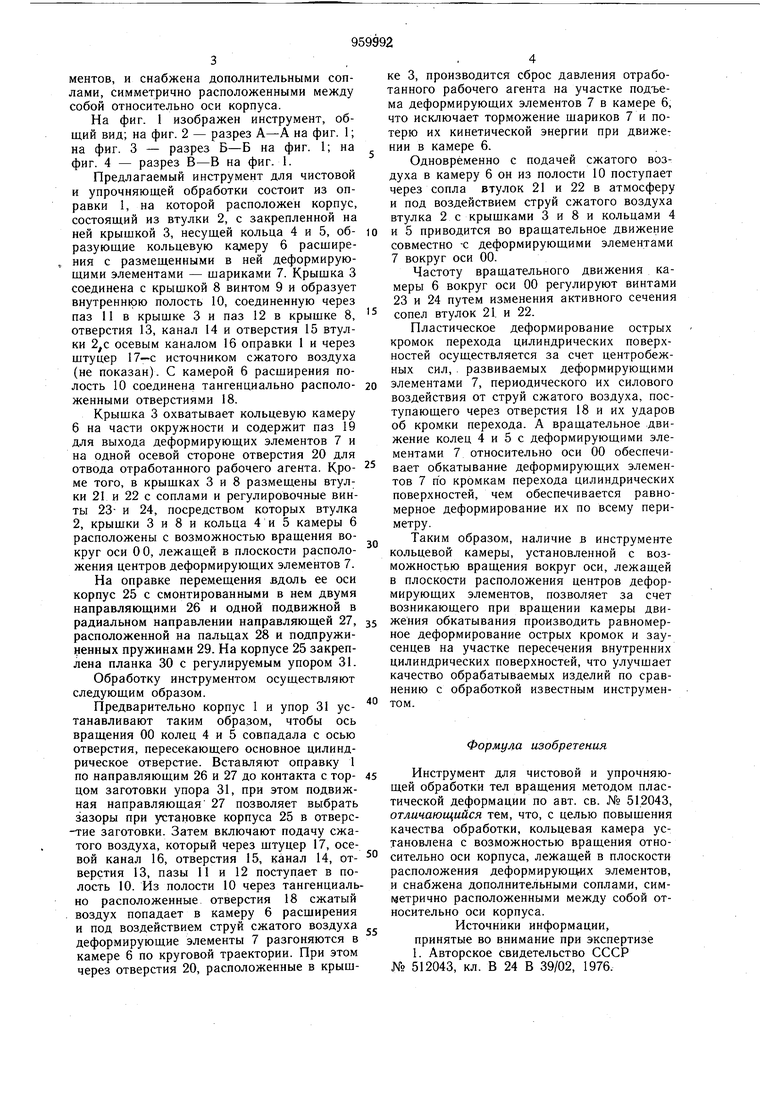

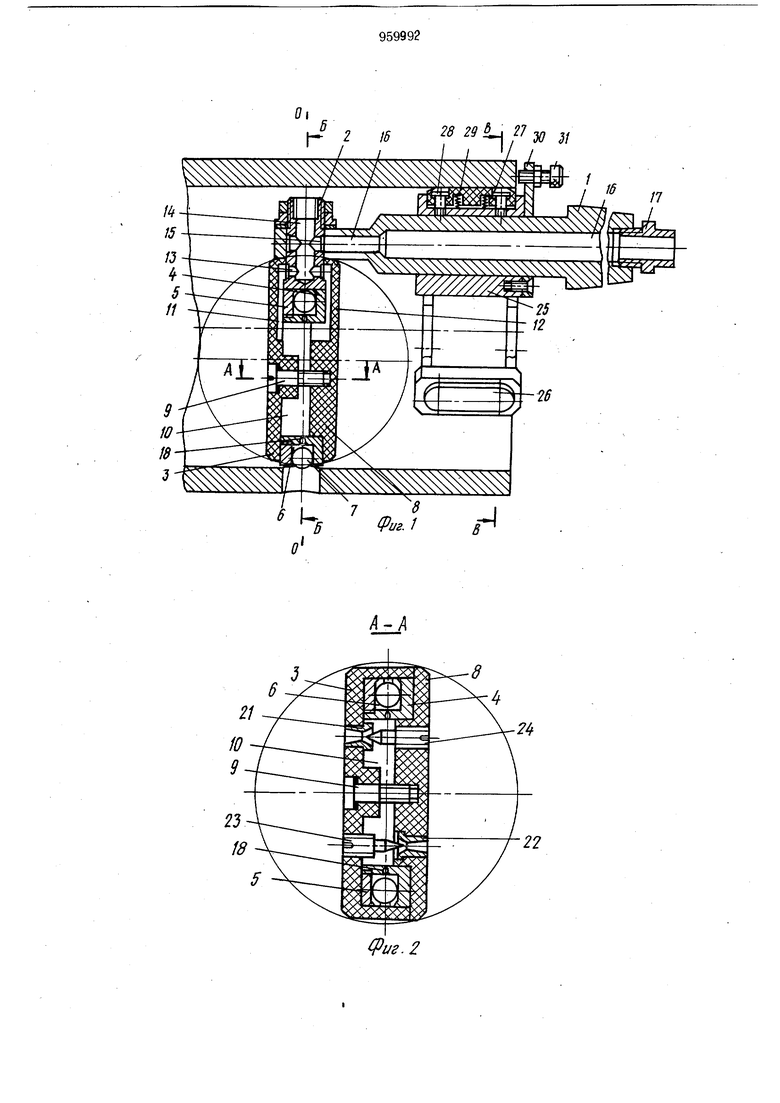

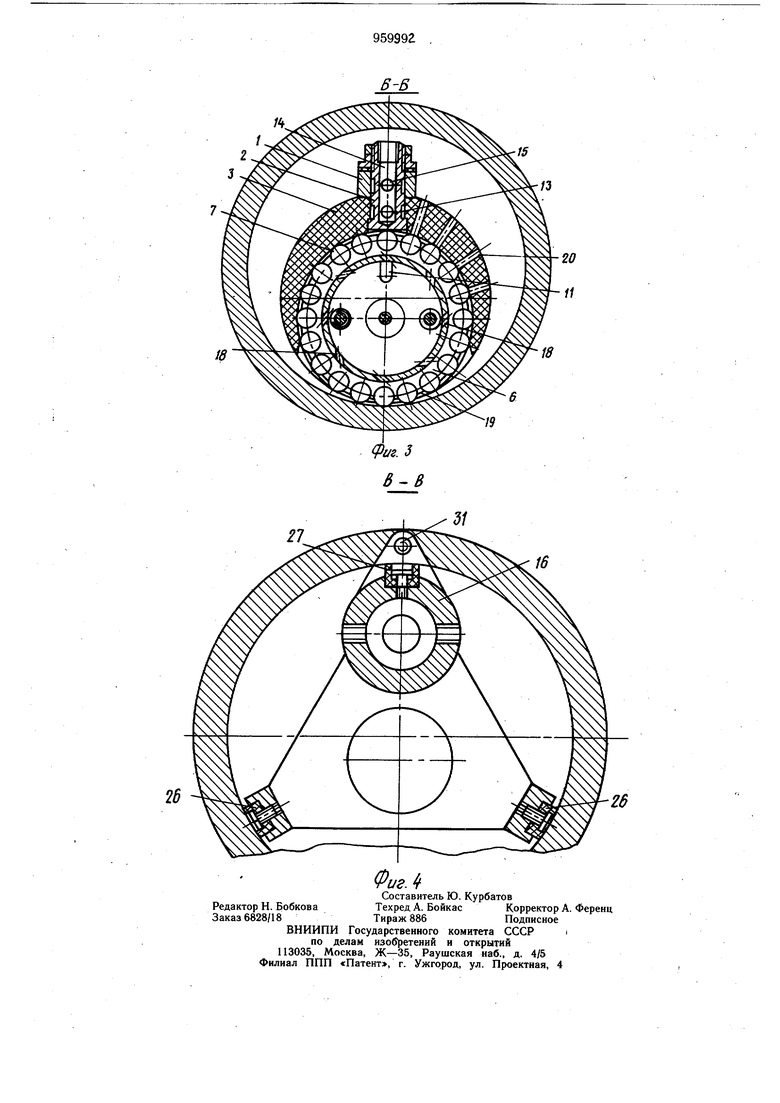

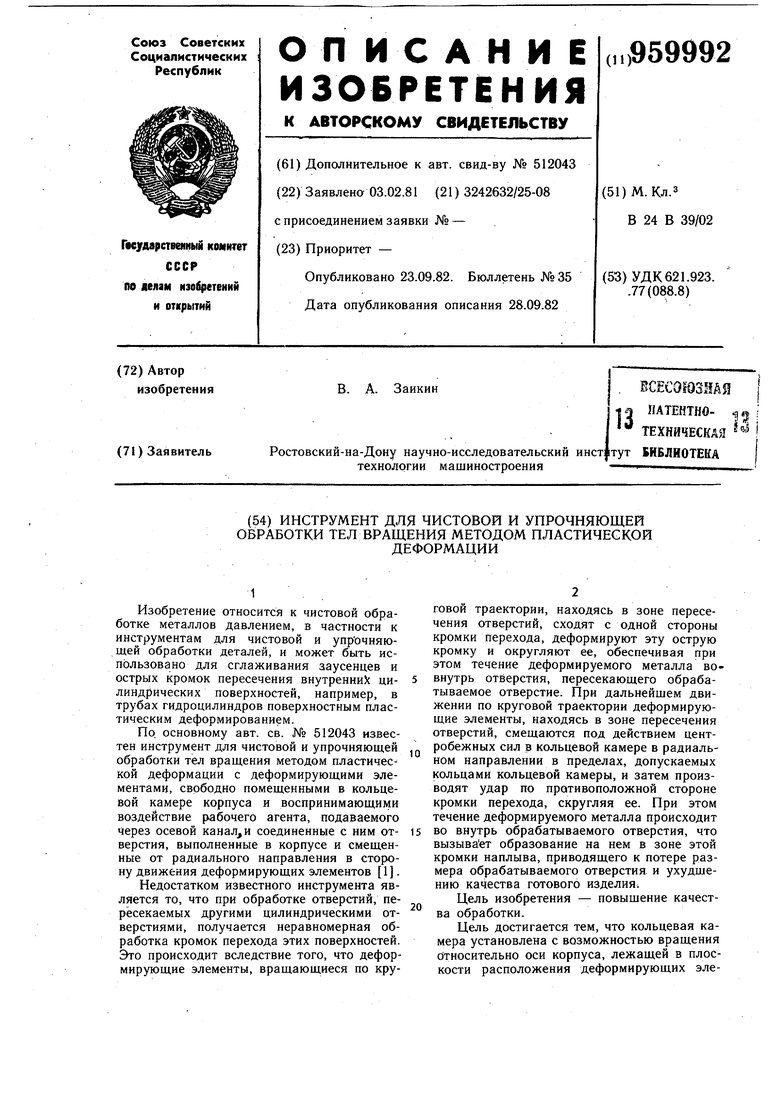

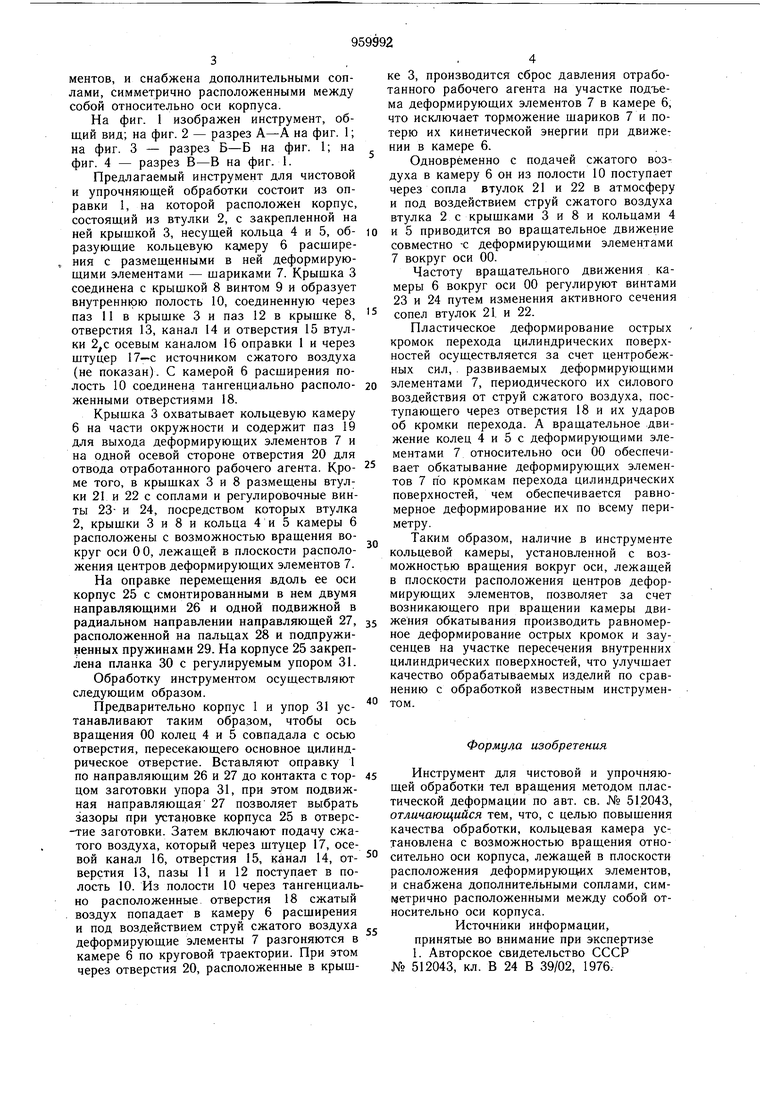

ментов, и снабжена дополнительными соплами, симметрично расположенными между собой относительно оси корпуса. На фиг. 1 изображен инструмент, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1. Предлагаемый инструмент для чистовой и упрочняющей обработки состоит из оправки 1, на которой расположен корпус, состоящий из втулки 2, с закрепленной на ней крышкой 3, несущей кольца 4 и 5, образующие кольцевую 6 расщирения с размещенными в ней деформирующими элементами - щариками 7. Крыщка 3 соединена с крыщкой 8 винтом 9 и образует внутреннюю полость 10, соединенную через паз 11 в крыщке 3 и паз 12 в крыщке 8, отверстия 13, канал 14 и отверстия 15 втулки осевым каналом 16 оправки 1 и через щтуцер 17-с источником сжатого воздуха (не показан). С камерой 6 расширения полость 10 соединена тангенциально расположенными отверстиями 18. Крыщка 3 охватывает кольцевую камеру б на части окружности и содержит паз 19 для выхода деформирующих элементов 7 и на одной осевой стороне отверстия 20 для отвода отработанного рабочего агента. Кроме того, в крыщках 3 и 8 размещены втулки 21 и 22 с соплами и регулировочные винты 23- и 24, посредством которых втулка 2, крыщки 3 и 8 и кольца 4 и 5 камеры 6 расположены с возможностью вращения вокруг оси О О, лежащей в плоскости расположения центров деформирующих элементов 7. На оправке перемещения вдоль ее оси корпус 25 с смонтированными в нем двумя направляющими 26 и одной подвижной в радиальном направлении направляющей 27, расположенной на пальцах 28 и подпружи1(1енных пружинами 29. На корпусе 25 закреплена планка 30 с регулируемым упором 31. Обработку инструментом осуществляют следующим образом. Предварительно корпус 1 и упор 31 устанавливают таким образом, чтобы ось вращения 00 колец 4 и 5 совпадала с осью отверстия, пересекающего основное цилиндрическое отверстие. Вставляют оправку 1 по направляющим 26 и 27 до контакта с торцом заготовки упора 31, при этом подвижная направляющая 27 позволяет выбрать зазоры при установке корпуса 25 в отверс-тие заготовки. Затем включают подачу сжатого воздуха, который через щтуцер 17, осевой канал 16, отверстия 15, канал 14, отверстия 13, пазы 11 и 12 поступает в полость 10. Из полости 10 через тангенциально расположенные отверстия 18 сжатый . воздух попадает в камеру 6 расщирения и под воздействием струй сжатого воздуха деформирующие элементы 7 разгоняются в камере 6 по круговой траектории. При этом через отверстия 20, расположенные в крыщке 3, производится сброс давления отработанного рабочего агента на участке подъема деформирующих элементов 7 в камере 6, что исключает торможение щариков 7 и потерю их кинетической энергии при движении в камере 6. Одновременно с подачей сжатого воздуха в камеру 6 он из полости 10 поступает через сопла втулок 21 и 22 в атмосферу и под воздействием струй сжатого воздуха втулка 2 с крыщками 3 и 8 и кольцами 4 и 5 приводится во вращательное движение совместно -с деформирующими элементами 7 вокруг оси 00. Частоту вращательного движения камеры 6 вокруг оси 00 регулируют винтами 23 и 24 путем изменения активного сечения сопел втулок 21, и 22. Пластическое деформирование острых кромок перехода цилиндрических поверхностей осуществляется за счет центробежных сил, . развиваемых деформирующими элементами 7, периодического их силового воздействия от струй сжатого воздуха, поступающего через отверстия 18 и их ударов об кромки перехода. А вращательное движение колец 4 и 5 с деформирующими элементами 7 относительно оси 00 обеспечивает обкатывание деформирующих элементов 7 по кромкам перехода цилиндрических поверхностей, чем обеспечивается равномерное деформирование их по всему периметру. Таким образом, наличие в инструменте кольцевой камеры, установленной с возможностью вращения вокруг оси, лежащей в плоскости расположения центров деформирующих элементов, позволяет за счет возникающего при вращении камеры движения обкатывания производить равномерное деформирование острых кромок и заусенцев на участке пересечения внутренних цилиндрических поверхностей, что улучшает качество обрабатываемых изделий по сравнению с обработкой известным инструментом. Формула изобретения Инструмент для чистовой и упрочняющей обработки тел вращения методом пластической деформации по авт. св. № 512043, отличающийся тем, что, с целью повыщения качества обработки, кольцевая камера установлена с возможностью вращения относительно оси корпуса, лежащей в плоскости расположения деформирующ.их элементов, и снабжена дополнительными соплами, симметрично расположенными между собой относительно оси корпуса. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 512043, кл. В 24 В 39/02, 1976. 28 УЗ Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для чистовой обработкиТЕл ВРАщЕНия МЕТОдОМ плАСТичЕСКОйдЕфОРМАции | 1979 |

|

SU844253A2 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1979 |

|

SU861039A1 |

| Инструмент для чистовой обработки тел вращения методом пластической деформации | 1980 |

|

SU929420A2 |

| Инструмент для чистовой обработкиТЕл ВРАщЕНия МЕТОдОМ плАСТичЕСКОйдЕфОРМАции | 1979 |

|

SU841939A2 |

| Инструмент для чистовой обработкиТЕл ВРАщЕНия МЕТОдОМ плАСТичЕСКОйдЕфОРМАции | 1979 |

|

SU841940A2 |

| Инструмент для упрочняющей обра-бОТКи ВНуТРЕННиХ цилиНдРичЕСКиХпОВЕРХНОСТЕй | 1978 |

|

SU841938A1 |

| Инструмент для чистовой обработки деталей методом пластической деформации | 1980 |

|

SU897487A2 |

| Инструмент для чистовой обработкиТЕл ВРАщЕНия МЕТОдОМ плАСТичЕСКОйдЕфОРМАции | 1979 |

|

SU844252A2 |

| Инструмент для упрочняющей обработки внутренних цилиндрических поверхностей | 1989 |

|

SU1761452A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

21

8

2

иг.2

Авторы

Даты

1982-09-23—Публикация

1981-02-03—Подача