Изобретение относится к станкостроению и предназначено для доводки наружных поверхностей конических деталей, преимущественно наружных конических поверхностей деталей типа роликов и внутренних колец конических подшипников качения, конических пробок пробковых кранов и подобных им изделий.

Целью изобретения является повышение производительности и точности обработки наружных конических поверхностей деталей за счет исключения копирования исходной погрешности в поперечном сечении конической поверхности.

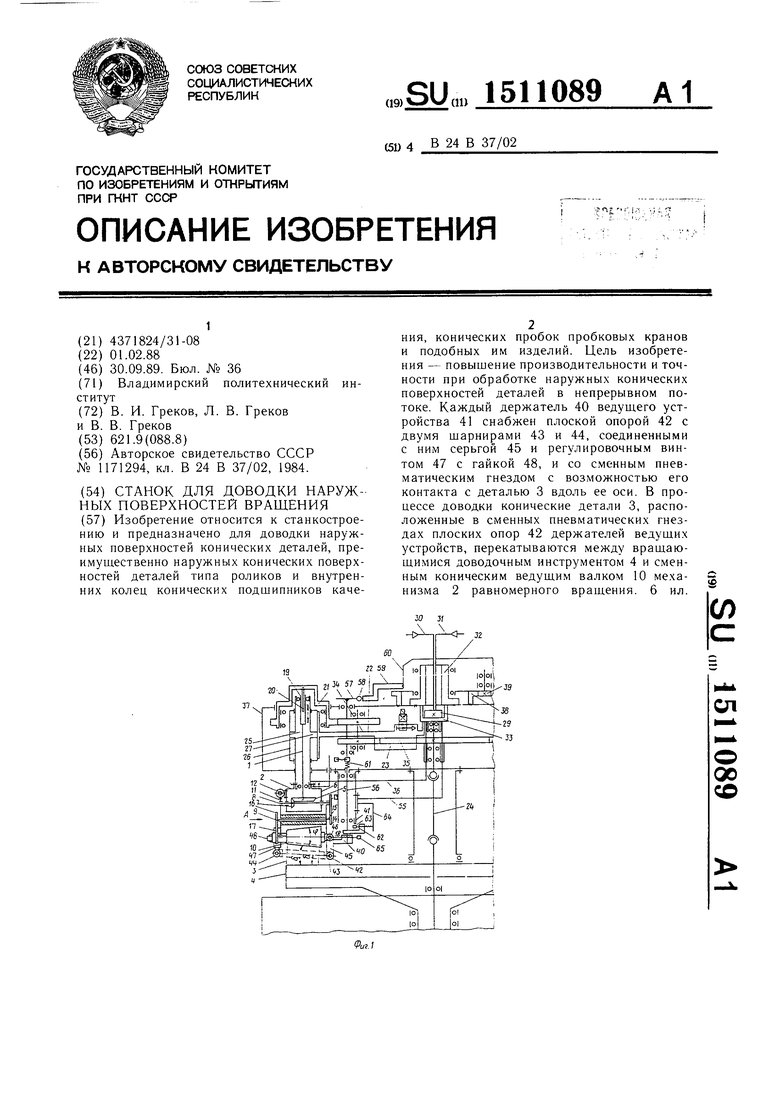

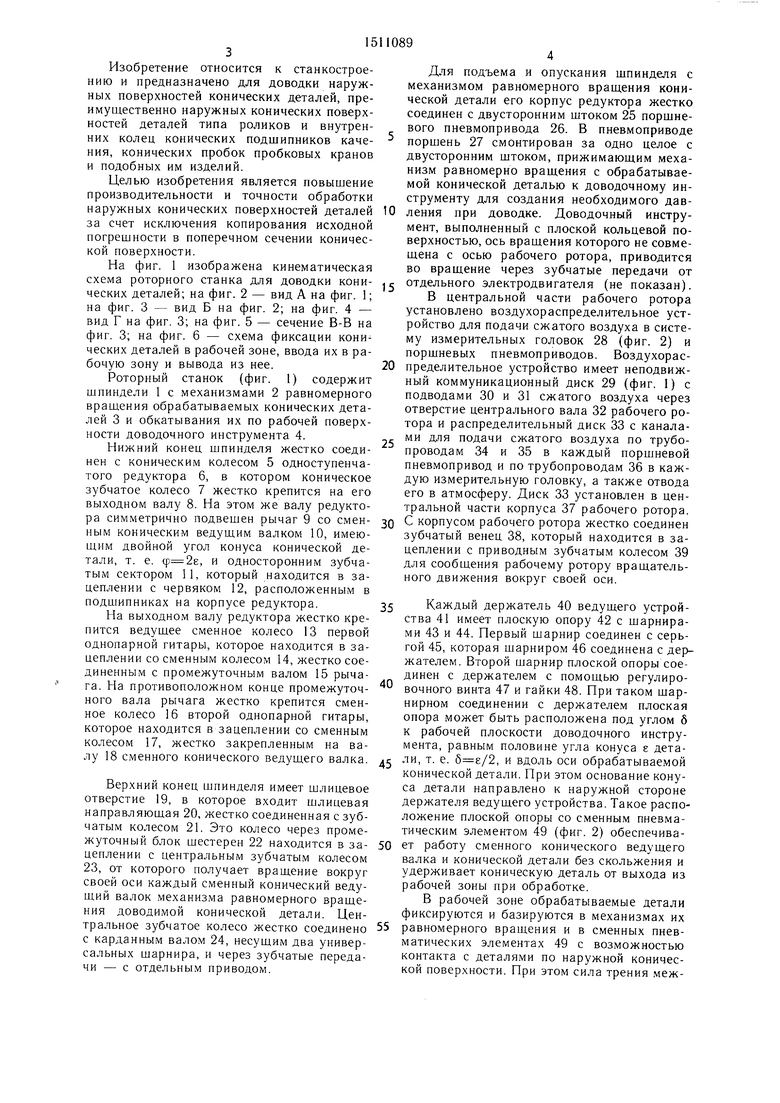

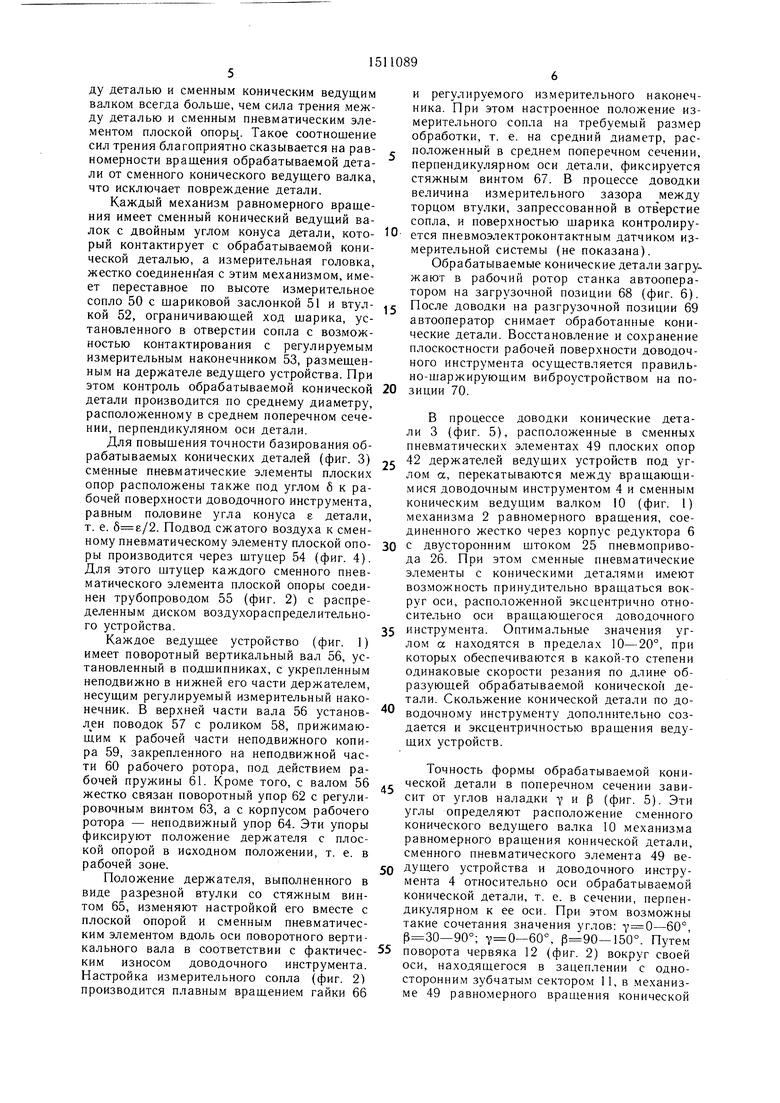

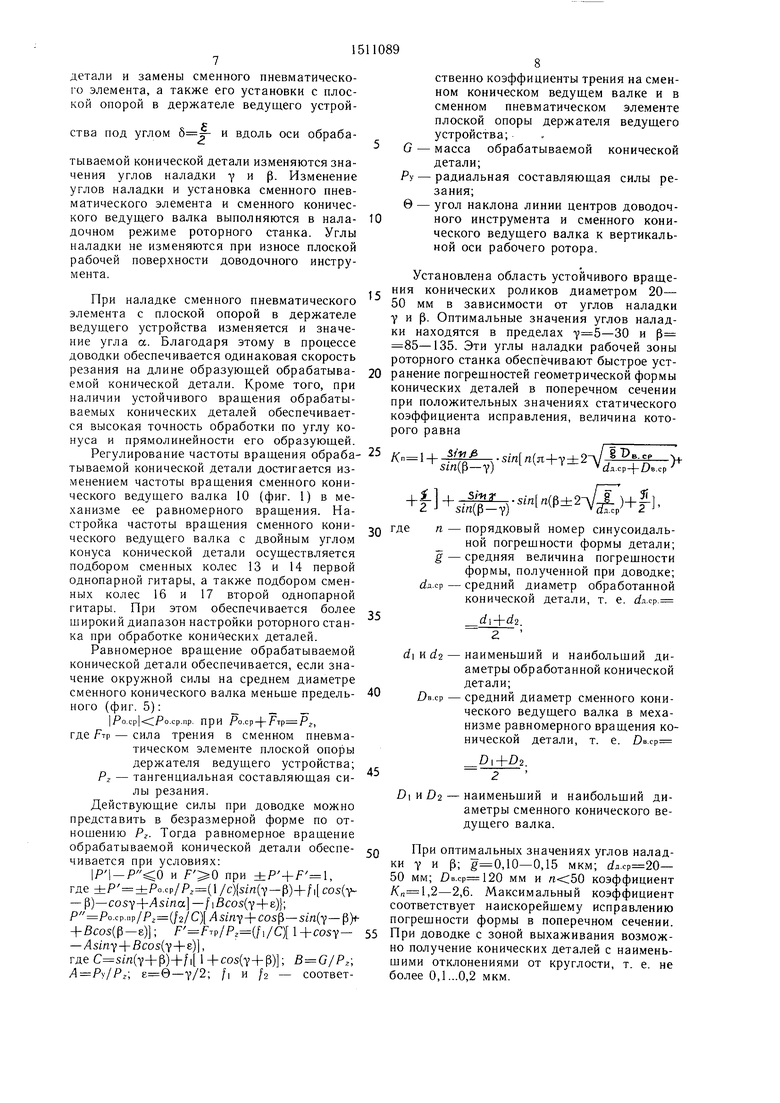

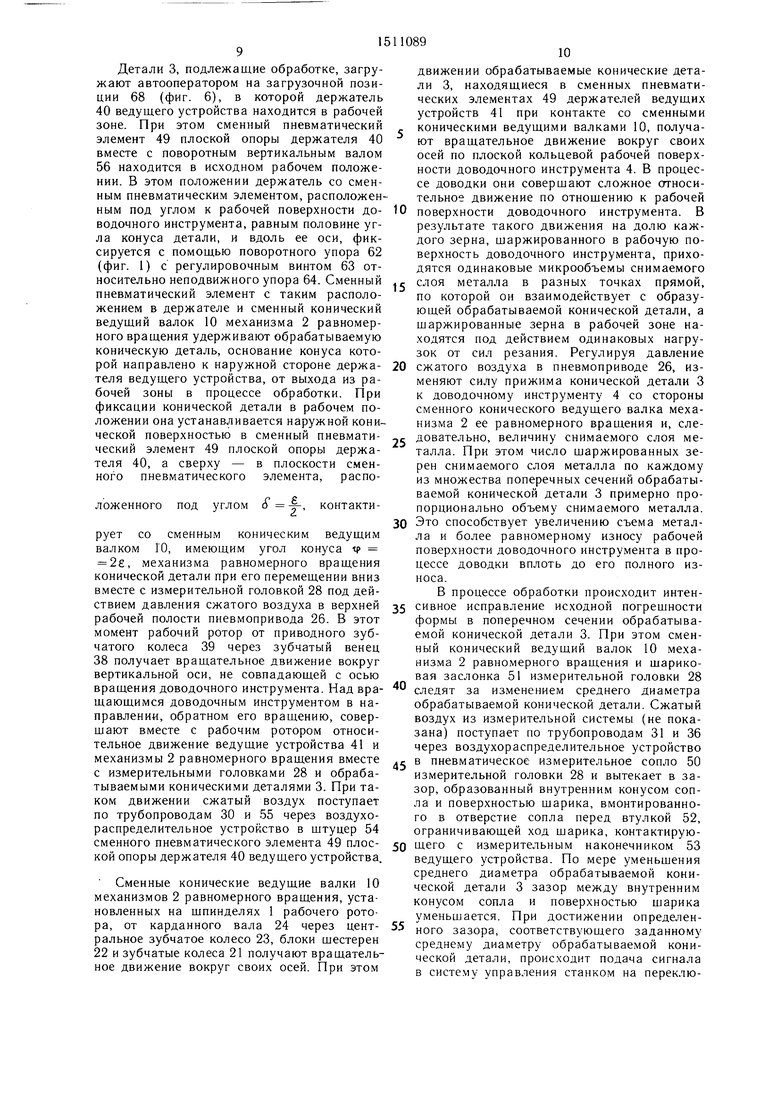

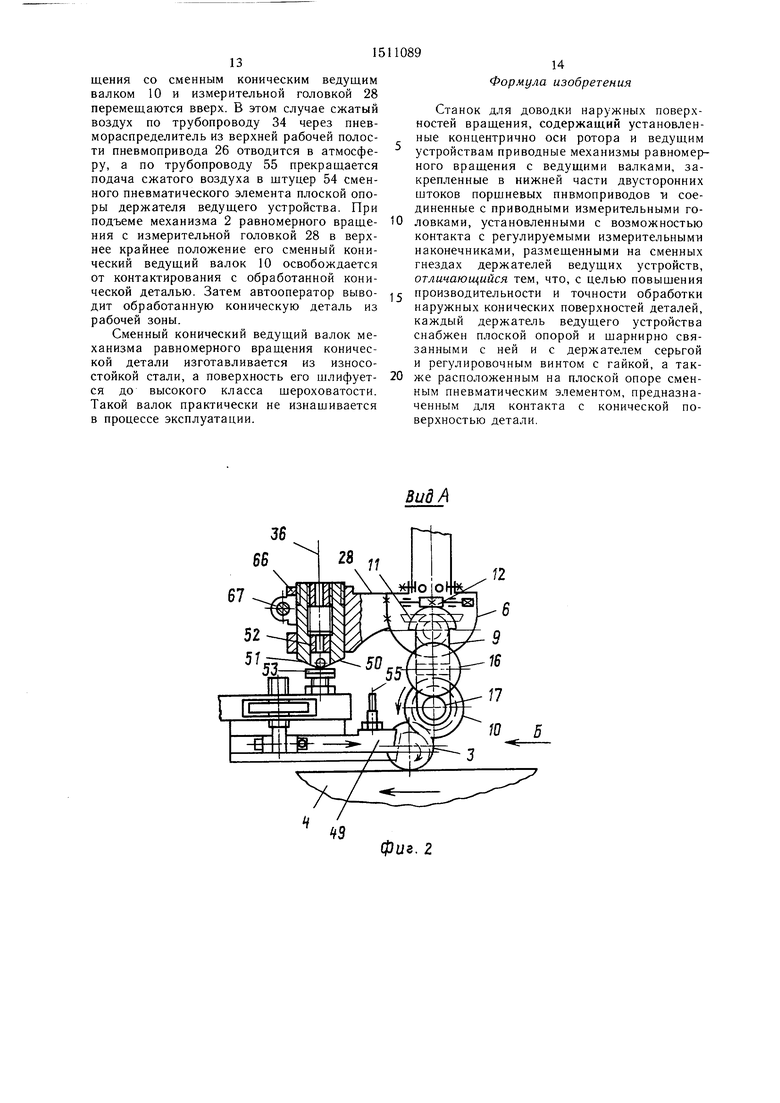

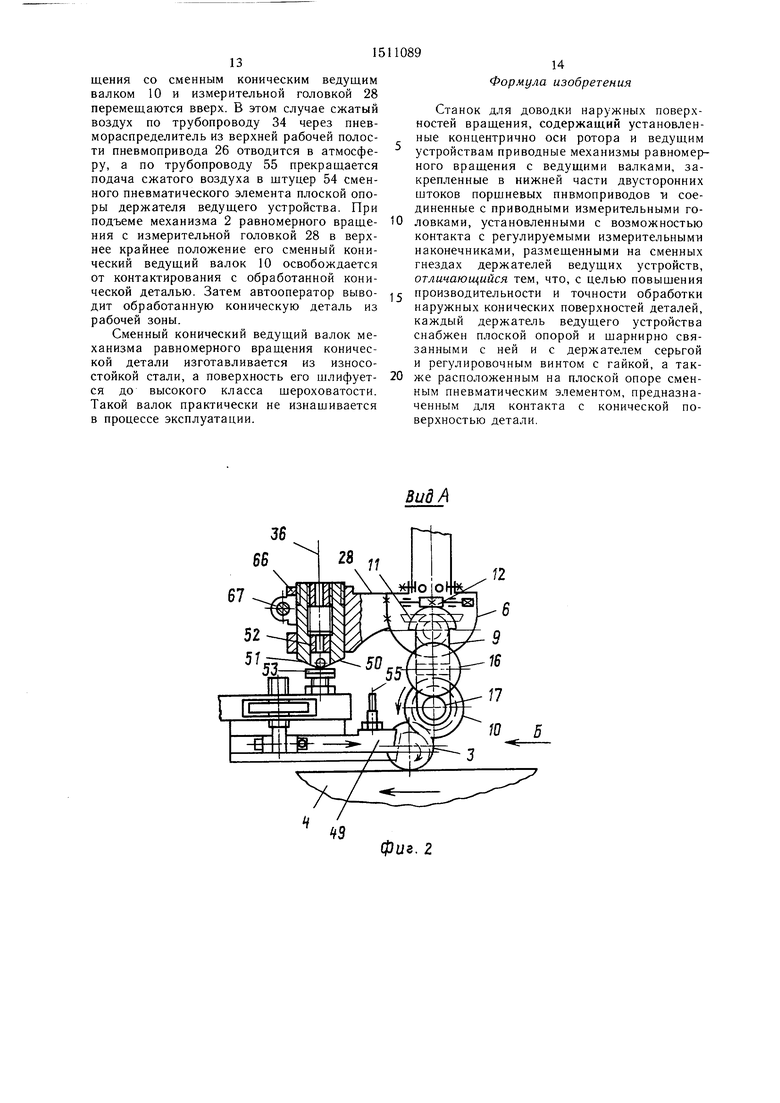

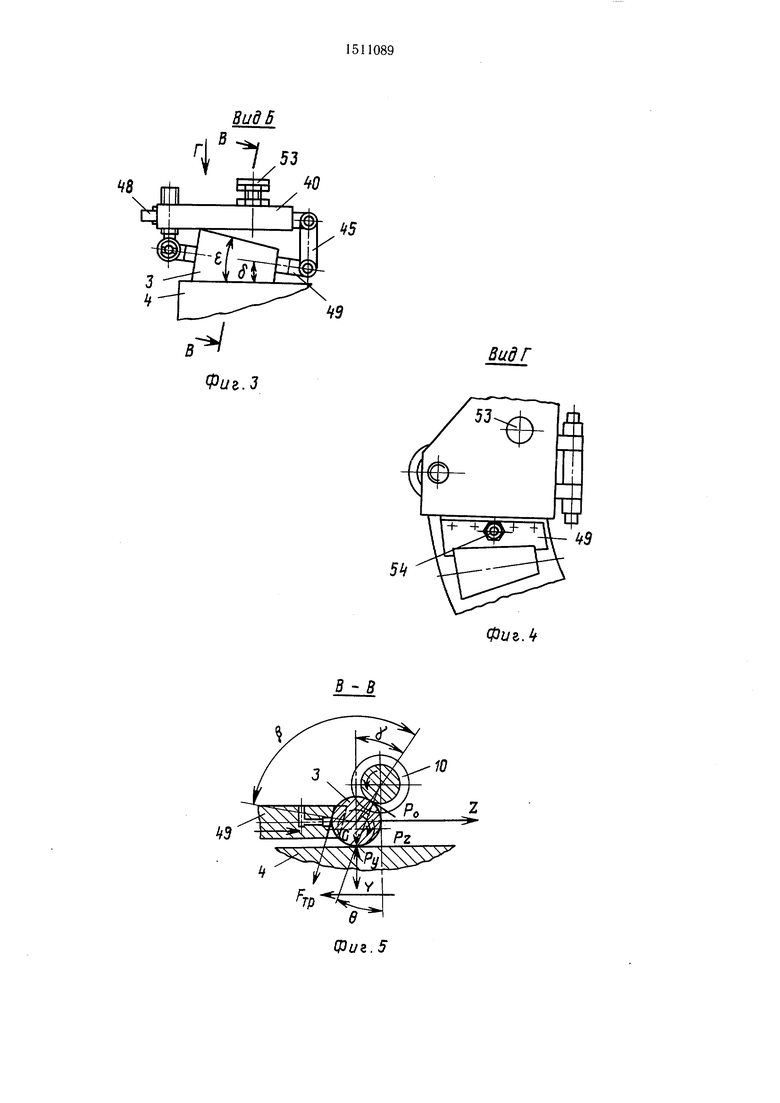

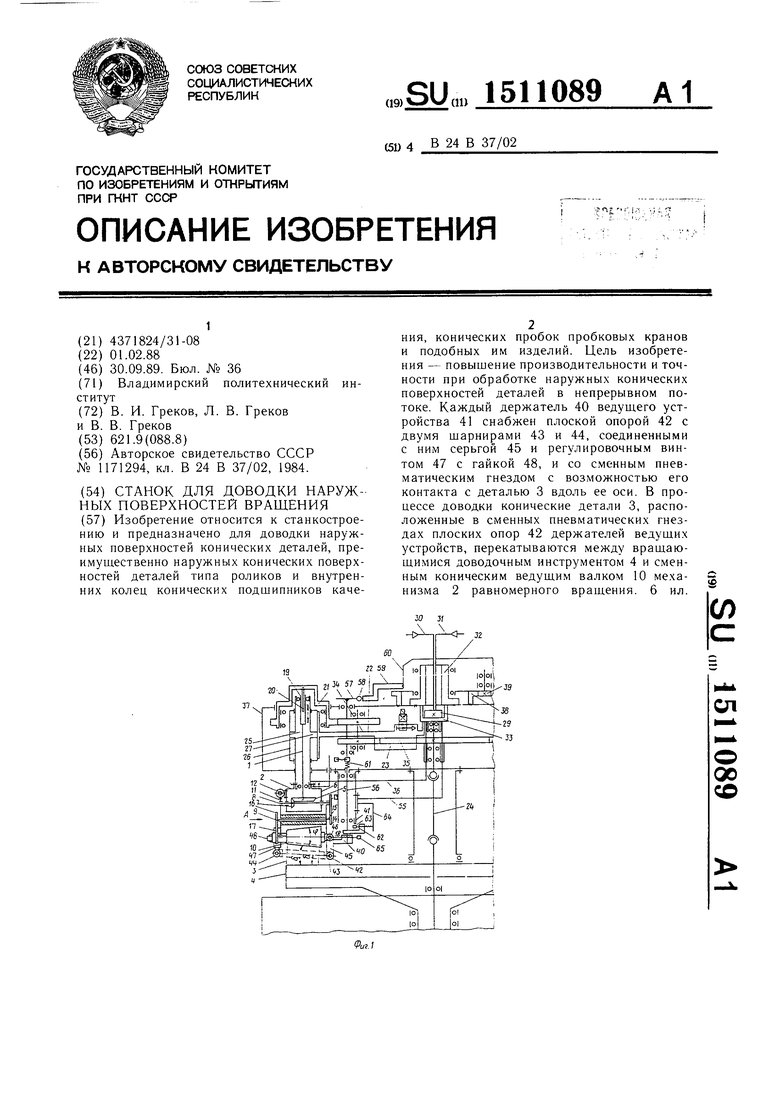

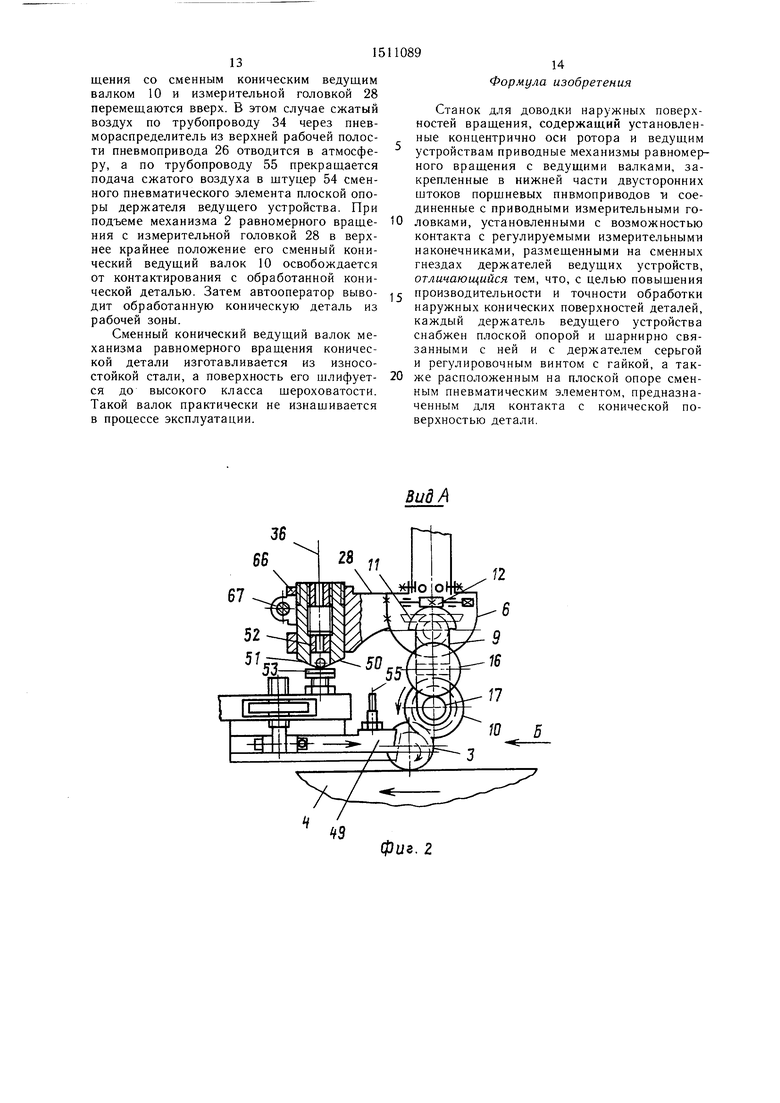

На фиг. 1 изображена кинематическая схема роторного станка для доводки конических деталей; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - вид Г на фиг. 3; на фиг. 5 - сечение В-В на фиг. 3; на фиг. б - схема фиксации конических деталей в рабочей зоне, ввода их в рабочую зону и вывода из нее.

Роторный станок (фиг. 1) содержит шпиндели 1 с механизмами 2 равномерного вращения обрабатываемых конических деталей 3 и обкатывания их по рабочей поверхности доводочного инструмента 4.

Нижний конец шпинделя жестко соединен с коническим колесом 5 одноступенчатого редуктора 6, в котором коническое зубчатое колесо 7 жестко крепится на его выходном валу 8. На этом же валу редуктора симметрично подвешен рычаг 9 со сменным коническим ведущим валком 10, имеющим двойной угол конуса конической детали, т. е. , и односторонним зубчатым сектором 11, который находится в зацеплении с червяком 12, расположенным в подшипниках на корпусе редуктора.

На выходном валу редуктора жестко крепится ведущее сменное колесо 13 первой однопарной гитары, которое находится в зацеплении со сменным колесом 14, жестко соединенным с промежуточным валом 15 рычага. На противоположном конце промежуточного вала рычага жестко крепится сменное колесо 16 второй однопарной гитары, которое находится в зацеплении со сменным колесом 17, жестко закрепленным на валу 18 сменного конического ведущего валка.

Верхний конец шпинделя имеет шлицевое отверстие 19, в которое входит шлицевая направляющая 20, жестко соединенная с зубчатым колесом 21. Это колесо через промежуточный блок шестерен 22 находится в зацеплении с центральным зубчатым колесом 23, от которого получает вращение вокруг своей оси каждый сменный конический ведущий валок механизма равномерного вращения доводимой конической детали. Центральное зубчатое колесо жестко соединено с карданным валом 24, несущим два универсальных шарнира, и через зубчатые передачи - с отдельным приводом.

Для подъема и опускания шпинделя с механизмом равномерного вращения конической детали его корпус редуктора жестко соединен с двусторонним штоком 25 поршневого пневмопривода 26. В пневмоприводе

поршень 27 смонтирован за одно целое с двусторонним штоком, прижимающим механизм равномерно вращения с обрабатываемой конической деталью к доводочному инструменту для создания необходимого давления при доводке. Доводочный инструмент, выполненный с плоской кольцевой поверхностью, ось вращения которого не совмещена с осью рабочего ротора, приводится во вращение через зубчатые передачи от

с отдельного электродвигателя (не показан). В центральной части рабочего ротора установлено воздухораспределительное устройство для подачи сжатого воздуха в систему измерительных головок 28 (фиг. 2) и поршневых пневмоприводов. Воздухорас0 пределительное устройство имеет неподвижный коммуникационный диск 29 (фиг. 1) с подводами 30 и 31 сжатого воздуха через отверстие центрального вала 32 рабочего ротора и распределительный диск 33 с канала ми для подачи сжатого воздуха по трубопроводам 34 и 35 в каждый порщневой пневмопривод и по трубопроводам 36 в каждую измерительную головку, а также отвода его в атмосферу. Диск 33 установлен в центральной части корпуса 37 рабочего ротора.

0 С корпусом рабочего ротора жестко соединен зубчатый венец 38, который находится в зацеплении с приводным зубчатым колесом 39 для сообщения рабочему ротору вращательного движения вокруг своей оси.

5 Каждый держатель 40 ведущего устройства 41 имеет плоскую опору 42 с щарнира- ми 43 и 44. Цервый щарнир соединен с серьгой 45, которая щарниром 46 соединена с держателем. Второй щарнир плоской опоры соединен с держателем с помощью регулиро вочного винта 47 и гайки 48. Цри таком щар- нирном соединении с держателем плоская опора может быть расположена под углом б к рабочей плоскости доводочного инструмента, равным половине угла конуса s детас ли, т. е. , и вдоль оси обрабатываемой конической детали. Цри этом основание конуса детали направлено к наружной стороне держателя ведущего устройства. Такое расположение плоской опоры со сменным пневматическим элементом 49 (фиг. 2) обеспечива0 ет работу сменного конического ведущего валка и конической детали без скольжения и удерживает коническую деталь от выхода из рабочей зоны при обработке.

В рабочей зоне обрабатываемые детали фиксируются и базируются в механизмах их

5 равномерного вращения и в сменных пневматических элементах 49 с возможностью контакта с деталями по наружной конической поверхности. При этом сила трения между деталью и сменным коническим ведущим валком всегда больше, чем сила трения между деталью и сменным пневматическим элементом плоской опоры.. Такое соотношение сил трения благоприятно сказывается на равномерности вращения обрабатываемой детали от сменного конического ведущего валка, что исключает повреждение детали.

Каждый механизм равномерного вращения имеет сменный конический ведущий валок с двойным углом конуса детали, который контактирует с обрабатываемой конической деталью, а измерительная головка, жестко соединенн ая с этим механизмом, имеет переставное по высоте измерительное

10

и регулируемого измерительного наконечника. При этом настроенное положение измерительного сопла на требуемый размер обработки, т. е. на средний диаметр, расположенный в среднем поперечном сечении, перпендикулярном оси детали, фиксируется стяжным винтом 67. В процессе доводки величина измерительного зазора между торцом втулки, запрессованной в отверстие сопла, и поверхностью щарика контролируется пневмоэлектроконтактным датчиком измерительной системы (не показана).

Обрабатываемые конические детали загружают в рабочий ротор станка автооператором на загрузочной позиции 68 (фиг. 6).

сопло 50 с шариковой заслонкой 51 и втул- После доводки на разгрузочной позиции 69 кой 52, ограничивающей ход щарика, ус-автооператор снимает обработанные конические детали. Восстановление и сохранение плоскостности рабочей поверхности доводочного инструмента осуществляется правильно-шаржирующим виброустройством на по25

30

35

тановленного в отверстии сопла с возможностью контактирования с регулируемым измерительным наконечником 53, размещенным на держателе ведущего устройства. При этом контроль обрабатываемой конической детали производится по среднему диаметру, расположенному в среднем поперечном сечении, перпендикуляном оси детали.

Для повышения точности базирования обрабатываемых конических деталей (фиг. 3) сменные пневматические элементы плоских опор расположены также под углом б к рабочей поверхности доводочного инструмента, равным половине угла конуса г детали, т. е. . Подвод сжатого воздуха к сменному пневматическому элементу плоской опоры производится через щтуцер 54 (фиг. 4). Для этого штуцер каждого сменного пневматического элемента плоской опоры соединен трубопроводом 55 (фиг. 2) с распределенным диском воздухораспределительного устройства.

Каждое ведущее устройство (фиг. 1) имеет поворотный вертикальный вал 56, установленный в подщипниках, с укрепленным неподвижно в нижней его части держателем, несущим регулируемый измерительный наконечник. В верхней части вала 56 установ- поводок 57 с роликом 58, прижимающим к рабочей части неподвижного копира 59, закрепленного на неподвижной части 60 рабочего ротора, под действием рабочей пружины 61. Кроме того, с валом 56 . жестко связан поворотный упор 62 с регулировочным винтом 63, а с корпусом рабочего ротора - неподвижный упор 64. Эти упоры фиксируют положение держателя с плоской опорой в исходном положении, т. е. в рабочей зоне.

Положение держателя, выполненного в виде разрезной втулки со стяжным винтом 65, изменяют настройкой его вместе с плоской опорой и сменным пневматическим элементом вдоль оси поворотного вертикального вала в соответствии с фактическим износом доводочного инструмента. Настройка измерительного сопла (фиг. 2) производится плавным вращением гайки 66

20 зиции 70.

В процессе доводки конические детали 3 (фиг. 5), расположенные в сменных пневматических элементах 49 плоских опор 42 держателей ведущих устройств под углом а, перекатываются между вращаюш.и- мися доводочным инструментом 4 и сменным коническим ведущим валком 10 (фиг. 1) механизма 2 равномерного враш,ения, соединенного жестко через корпус редуктора 6 с двусторонним штоком 25 пневмопривода 26. При этом сменные пневматические элементы с коническими деталями имеют возможность принудительно вращаться вокруг оси, расположенной эксцентрично относительно оси вращающегося доводочного инструмента. Оптимальные значения углом а. находятся в пределах 10-20°, при которых обеспечиваются в какой-то степени одинаковые скорости резания по длине образующей обрабатываемой конической детали. Скольжение конической детали по доводочному инструменту дополнительно создается и эксцентричностью вращения ведущих устройств.

40

Точность формы обрабатываемой конической детали в поперечном сечении зависит от углов наладки и р (фиг. 5). Эти углы определяют расположение сменного конического ведущего валка Ш механизма равномерного вращения конической детали, сменного пневматического элемента 49 ве- 50 дущего устройства и доводочного инструмента 4 относительно оси обрабатываемой конической детали, т. е. в сечении, перпендикулярном к ее оси. При этом возможны такие сочетания значения углов: 7 0-60°, р 30-90°; v 0-60°, р 90--150°. Путем поворота червяка 12 (фиг. 2) вокруг своей оси, находящегося в зацеплении с односторонним зубчатым сектором 11, в .механизме 49 равномерного вращения конической

55

0

и регулируемого измерительного наконечника. При этом настроенное положение измерительного сопла на требуемый размер обработки, т. е. на средний диаметр, расположенный в среднем поперечном сечении, перпендикулярном оси детали, фиксируется стяжным винтом 67. В процессе доводки величина измерительного зазора между торцом втулки, запрессованной в отверстие сопла, и поверхностью щарика контролируется пневмоэлектроконтактным датчиком измерительной системы (не показана).

Обрабатываемые конические детали загружают в рабочий ротор станка автооператором на загрузочной позиции 68 (фиг. 6).

После доводки на разгрузочной позиции 69 автооператор снимает обработанные конические дет плоскостно ного инстр но-шаржи

зиции 70.

В процессе доводки конические детали 3 (фиг. 5), расположенные в сменных пневматических элементах 49 плоских опор 42 держателей ведущих устройств под углом а, перекатываются между вращаюш.и- мися доводочным инструментом 4 и сменным коническим ведущим валком 10 (фиг. 1) механизма 2 равномерного враш,ения, соединенного жестко через корпус редуктора 6 с двусторонним штоком 25 пневмопривода 26. При этом сменные пневматические элементы с коническими деталями имеют возможность принудительно вращаться вокруг оси, расположенной эксцентрично относительно оси вращающегося доводочного инструмента. Оптимальные значения углом а. находятся в пределах 10-20°, при которых обеспечиваются в какой-то степени одинаковые скорости резания по длине образующей обрабатываемой конической детали. Скольжение конической детали по доводочному инструменту дополнительно создается и эксцентричностью вращения ведущих устройств.

Точность формы обрабатываемой конической детали в поперечном сечении зависит от углов наладки и р (фиг. 5). Эти углы определяют расположение сменного конического ведущего валка Ш механизма равномерного вращения конической детали, сменного пневматического элемента 49 ве- дущего устройства и доводочного инструмента 4 относительно оси обрабатываемой конической детали, т. е. в сечении, перпендикулярном к ее оси. При этом возможны такие сочетания значения углов: 7 0-60°, р 30-90°; v 0-60°, р 90--150°. Путем поворота червяка 12 (фиг. 2) вокруг своей оси, находящегося в зацеплении с односторонним зубчатым сектором 11, в .механизме 49 равномерного вращения конической

детали и замены сменного пневматического элемента, а также его установки с плоской опорой в держателе ведущего устройства под углом б и вдоль оси обрабатываемой конической детали изменяются значения углов наладки Y и р. Изменение углов наладки и установка сменного пневматического элемента и сменного конического ведущего валка выполняются в наладочном режиме роторного станка. Углы наладки не изменяются при износе плоской рабочей поверхности доводочного инструмента.

При наладке сменного пневматического элемента с плоской опорой в держателе ведущего устройства изменяется и значение угла а. Благодаря этому в процессе доводки обеспечивается одинаковая скорость резания на длине образующей обрабатываемой конической детали. Кроме того, при наличии устойчивого вращения обрабатываемых конических деталей обеспечивается высокая точность обработки по углу конуса и прямолинейности его образующей.

Регулирование частоты вращения обрабатываемой конической детали достигается изменением частоты вращения сменного конического ведущего валка 10 (фиг. 1) в механизме ее равномерного вращения. Настройка частоты вращения сменного конического ведущего валка с двойным углом конуса конической детали осуществляется подбором сменных колес 13 и 14 первой однопарной гитары, а также подбором сменных колес 16 и 17 второй однопарной гитары. При этом обеспечивается более щирокий диапазон настройки роторного станка при обработке конических деталей.

Равномерное вращение обрабатываемой конической детали обеспечивается, если значение окружной силы на среднем диаметре сменного конического валка меньще предельного (фиг. 5):

|Роср| ;Ро.ср.пр. при PO.CP-),

где F-rp - сила трения в сменном пневматическом элементе плоской опоры держателя ведущего устройства; Рг - тангенциальная составляющая силы резания.

Действующие силы при доводке можно представить в безразмерной форме по отношению Рг. Тогда равномерное вращение обрабатываемой конической детали обеспечивается при условиях:

|Р 1 и при ±P +F , где±Р ±Ро.ср/Р,(1/фш(7-р)(7-)-cos - rAsina.(,)}; .ср.„р/Я,(/2/С)Л.5Ш7+со5р-5т(у-р +Bcos(p-e); ,(/,/С) l+cosy-/4sin7 + ecos( y+e),

(7+р)+/| 1+со5(7+Р); B-G/P.; Л Ру/Рг; 6 6-7/2; /i и /2 соответственно коэффициенты трения на сменном коническом ведущем валке и в сменном пневматическом элементе плоской опоры держателя ведущего устройства;

G - масса обрабатываемой конической

детали;

Ру - радиальная составляющая силы резания;9 - угол наклона линии центров доводочного инструмента и сменного конического ведущего валка к вертикальной оси рабочего ротора.

Установлена область устойчивого враще- г ния конических роликов диаметром 20- 50 мм в зависимости от углов наладки Y и р. Оптимальные значения углов наладки находятся в пределах 5-30 и р 85-135. Эти углы наладки рабочей зоны роторного станка обеспечивают быстрое уст- 0 ранение погрещностей геометрической формы конических деталей в поперечном сечении при положительных значениях статического коэффициента исправления, величина которого равна

25

/( .(я+7±2VД H - sm(3-v) t .ep-fDe.cp

))+|i.

2Q где n - порядковый номер синусоидальной погрещности формы детали; g - средняя величина погрешности формы, полученной при доводке; .ср - средний диаметр обработанной конической детали, т. е. д.ср.

35di+d2.

d и dz - наименьщий и наибольший диаметры обработанной конической детали;

/)в.ср - средний диаметр сменного конического ведущего валка в механизме равномерного вращения конической детали, т. е. DB.CP

Dr±D2. --

- наименьщий и наибольший диаметры сменного конического ведущего валка.

При оптимальных значениях углов наладки у и Р; ,10-0,15 мкм; dfl. 50 мм; )в. мм и коэффициент /(,2-2,6. Максимальный коэффициент соответствует наискорейшему исправлению погрещности формы в поперечном сечении.

При доводке с зоной выхаживания возможно получение конических деталей с наименьшими отклонениями от круглости, т. е. не более 0,1...0,2 мкм.

Детали 3, подлежащие обработке, загружают автооператором на загрузочной позиции 68 (фиг. 6), в которой держатель 40 ведущего устройства находится в рабочей зоне. При этом сменный пневматический элемент 49 плоской опоры держателя 40 вместе с поворотным вертикальным валом 56 находится в исходном рабочем положении. В этом положении держатель со сменным пневматическим элементом, расположендвижении обрабатываемые конические детали 3, находящиеся в сменных пневматических элементах 49 держателей ведущих устройств 41 при контакте со сменными коническими ведущими валками 10, получают вращательное движение вокруг своих осей по плоской кольцевой рабочей поверхности доводочного инструмента 4. В процессе доводки они совершают сложное относительное движение по отнощению к рабочей

ным под углом к рабочей поверхности до- 10 поверхности доводочного инструмента. В водочного инструмента, равным половине уг-результате такого движения на долю кажла конуса детали, и вдоль ее оси, фиксируется с помощью поворотного упора 62

(фиг. 1) с регулировочным винтом 63 отдого зерна, шаржированного в рабочую поверхность доводочного инструмента, приходятся одинаковые микрообъемы снимаемого

носительно неподвижного упора 64. Сменный .с слоя металла в разных точках прямой, пневматический элемент с таким располо-по которой он взаимодействует с образужением в держателе и сменный конический ведущий валок 10 механизма 2 равномерного вращения удерживают обрабатываемую коническую деталь, основание конуса которой направлено к наружной стороне держа- 20 сжатого воздуха в пневмоприводе 26, из- теля ведущего устройства, от выхода из ра-меняют силу прижима конической детали 3

бочей зоны в процессе обработки. Прик доводочному инструменту 4 со стороны

фиксации конической детали в рабочем по-сменного конического ведущего валка мехаложении она устанавливается наружной кони- низма 2 ее равномерного вращения и, сле- ческой поверхностью в сменный пневмати- - довательно, величину снимаемого слоя ме- ческий элемент 49 плоской опоры держа- талла. При этом число шаржированных зе- теля 40, а сверху - в плоскости сменного пневматического элемента, распоющей обрабатываемой конической детали, а щаржированные зерна в рабочей зоне находятся под действием одинаковых нагрузок от сил резания. Регулируя давление

рен снимаемого слоя металла по каждому из множества поперечных сечений обрабатываемой конической детали 3 примерно пропорционально объему снимаемого металла. 30 Это способствует увеличению съема металла и более равномерному износу рабочей поверхности доводочного инструмента в процессе доводки вплоть до его полного износа.

ложенного под углом

-f

контактирует со сменны.м коническим ведущим валком ГО, имеющим угол конуса tp 2, механизма равномерного вращения конической детали при его перемещении вниз вместе с измерительной головкой 28 под дейдвижении обрабатываемые конические детали 3, находящиеся в сменных пневматических элементах 49 держателей ведущих устройств 41 при контакте со сменными коническими ведущими валками 10, получают вращательное движение вокруг своих осей по плоской кольцевой рабочей поверхности доводочного инструмента 4. В процессе доводки они совершают сложное относительное движение по отнощению к рабочей

поверхности доводочного инструмента. В результате такого движения на долю каж слоя металла в разных точках прямой, по которой он взаимодействует с образусжатого воздуха в пневмоприводе 26, из- меняют силу прижима конической детали 3

ющей обрабатываемой конической детали, а щаржированные зерна в рабочей зоне находятся под действием одинаковых нагрузок от сил резания. Регулируя давление

низма 2 ее равномерного вращения и, сле- довательно, величину снимаемого слоя ме- талла. При этом число шаржированных зе-

рен снимаемого слоя металла по каждому из множества поперечных сечений обрабатываемой конической детали 3 примерно пропорционально объему снимаемого металла. Это способствует увеличению съема металла и более равномерному износу рабочей поверхности доводочного инструмента в процессе доводки вплоть до его полного износа.

В процессе обработки происходит интен

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| Станок для доводки плоских поверхностей деталей | 1976 |

|

SU648389A1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| Станок для доводки плоских поверхностей деталей | 1980 |

|

SU891386A2 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Устройство для обработки деталей на доводочном станке | 1984 |

|

SU1171297A1 |

| Устройство для автоматической подачиАбРАзиВНОй и АлМАзНОй СуСпЕНзии | 1979 |

|

SU841945A2 |

Изобретение относится к станкостроению и предназначено для доводки наружных поверхностей конических деталей, преимущественно наружных конических поверхностей деталей типа роликов и внутренних колец конических подшипников качения, конических пробок пробковых кранов и подобных им изделий. Цель изобретения - повышение производительности и точности при обработке наружных конических поверхностей деталей в непрерывном потоке. Каждый держатель 40 ведущего устройства 41 снабжен плоской опорой 42 с двумя шарнирами 43 и 44, соединенными с ним серьгой 45 и регулировочным винтом 47 с гайкой 48, и со сменным пневматическим гнездом с возможностью его контакта с деталью 3 вдоль ее оси. В процессе доводки конические детали 3, расположенные в сменных пневматических гнездах плоских опор 42 держателей ведущих устройств, перекатываются между вращающимися доводочным инструментом 4 и сменным коническим ведущим валком 10 механизма 2 равномерного вращения. 6 ил.

ствием давления сжатого воздуха в верхней 35 сивное исправление исходной погрещности рабочей полости пневмопривода 26. В этотформы в поперечном сечении обрабатывамомент рабочий ротор от приводного зубчатого колеса 39 через зубчатый венец 38 получает вращательное движение вокруг вертикальной оси, не совпадающей с осью

емой конической детали 3. При этом сменный конический ведущий валок 10 механизма 2 равномерного вращения и шариковая заслонка 51 измерительной головки 28

вращения доводочного инструмента. Над вра- следят за изменением среднего диаметра щающимся доводочным инструментом в на-обрабатываемой конической детали. Сжатый

правлении, обратном его вращению, совер-воздух из измерительной системы (не покащают вместе с рабочим ротором относительное движение ведущие устройства 41 и

зана) поступает по трубопроводам 31 и 36 через воздухораспределительное устройство

механизмы 2 равномерного вращения вместе в пневматическое измерительное сопло 50

с измерительными головками 28 и обрабатываемыми коническими деталями 3. При таком движении сжатый воздух поступает по трубопроводам 30 и 55 через воздухораспределительное устройство в щтуцер 54 сменного пневматического элемента 49 плоской опоры держателя 40 ведущего устройства.

Сменные конические ведущие валки 10 механизмов 2 равномерного вращения, установленных на щпинделях 1 рабочего ротора, от карданного вала 24 через центральное зубчатое колесо 23, блоки шестерен 22 и зубчатые колеса 21 получают вращательное движение вокруг своих осей. При этом

измерительной головки 28 и вытекает в зазор, образованный внутренним конусом сопла и поверхностью щарика, вмонтированного в отверстие сопла перед втулкой 52, ограничивающей ход щарика, контактирую- 50 щего с измерительным наконечником 53 ведущего устройства. По мере уменьшения среднего диаметра обрабатываемой конической детали 3 зазор между внутренним конусом сопла и поверхностью щарика уменьшается. При достижении определенного зазора, соответствующего заданному среднему диаметру обрабатываемой конической детали, происходит подача сигнала в систему управления станком на переклю55

емой конической детали 3. При этом сменный конический ведущий валок 10 механизма 2 равномерного вращения и шариковая заслонка 51 измерительной головки 28

следят за изменением среднего диаметра обрабатываемой конической детали. Сжатый

зана) поступает по трубопроводам 31 и 36 через воздухораспределительное устройство

в пневматическое измерительное сопло 50

в пневматическое измерительное сопло 50

измерительной головки 28 и вытекает в зазор, образованный внутренним конусом сопла и поверхностью щарика, вмонтированного в отверстие сопла перед втулкой 52, ограничивающей ход щарика, контактирую- щего с измерительным наконечником 53 ведущего устройства. По мере уменьшения среднего диаметра обрабатываемой конической детали 3 зазор между внутренним конусом сопла и поверхностью щарика уменьшается. При достижении определенного зазора, соответствующего заданному среднему диаметру обрабатываемой конической детали, происходит подача сигнала в систему управления станком на переклю

чение пневмораспределителя, включенного в трубопровод 34 пневмопривода 26. При этом сжатый воздух из верхней рабочей полости пневмопривода 26 отводится в атмосферу, что позволяет уменьшить силу прижима обрабатываемой конической детали к доводочному инструменту 4. Так проводится процесс «выхаживания, характеризуемый осуществлением обкатывания в сменных пневматических элементах 49 держателей 40 конических деталей, приводимых во вращение от сменных конических ведущих валков 10 механизмов 2 равномерного вращения без рабочего давления в зоне обработки. В этом случае съем металла с

Так в работу последовательно вступает сменный пневматический элемент каждого ведущего устройства. В результате этого ведущие устройства со сменными пневматическими элементами поочередно вводятся в рабочую зону на загрузочной позиции 68 (фиг. 6).

10

Между разгрузочной 69 и загрузочной позициями 68 позициями все ведущие устройства со сменными пневматическими элементами находятся в выведенном состоянии, т. е. вне рабочей зоны. Здесь на позиции 70 рабочего ротора станка производится правка и щаржирование доводоч- конических деталей происходит только за ,5 ного инструмента 4 виброустройством и правильно-щаржирующим инструментом в виде кольца-притира. Этот инструмент восстанавливает и сохраняет плоскостность рабочей поверхности доводочного инструмента, обеспечивая его равномерный износ в процессе доводки вплоть до полного износа инструмента и повышение точности об20

счет прижима от веса механизма 2 равномерного вращения с головкой 28. При этом скольжение обрабатываемых конических деталей по рабочей поверхности доводочного инструмента дополнительно создается и эксцентричностью вращения сменных пневматических элементов держателей ведущих устройств 41.

Коническая деталь 3, обработанная в рабочей зоне, удаляется из зоны обработки на разгрузочной позиции 69 (фиг. 6) с помощью автооператора. этого в нижней рабочей полости пневмопривода 26 (фиг. 1) создается давление сжатого воздуха, под действием которого поршень 27 и связанные с ним шток 25 и механизм 2 равно.мерного вращения вместе с головкой зо 28 перемещаются вверх. В этом случае прекращается подача сжатого воздуха по трубопроводу 55 в щтуцер 54 сменного пневматического гнезда плоской опоры держателя 40 ведущего устройства. После

работки по углу конуса и прямолинейности образующей наружных конических поверхностей деталей.

Для обеспечения сжатым воздухом системы поршневых пневмоприводов, измерительных головок и сменных пневматических элементов в центральный вал 32 (фиг. 1) рабочего ротора станка встроено воздухораспределительное устройство. Через его подвод 30 сжатый воздух подается в неподвижный коммуникационный диск 29, а по каналам распределительного диска 33 и трубопроводам 34 и 35 в верхподъема механизма равномерного вращения 35 юю или нижнюю рабочую полость порщне- вместе с измерительной головкой в верх-вого пневмопривода 26. При подаче сжатого воздуха по трубопроводу 34 в верхнюю рабочую полость пневмопривода пор- щень 27 и связанный с ним шток 25 и механизм 2 равномерного вращения со сменным коническим ведущим валком 10 и измерительной головкой 28 перемещаются вниз. В этом случае сжатый воздух по трубопроводу 35 из нижней рабочей полости пневмопривода отводится в атмосферу, а по

нее крайнее положение автооператор выводит обработанную коническую деталь из рабочей зоны. После выхода конической детали из рабочей зоны медленно вращающийся корпус 37 рабочего ротора с ведущими устройствами 41 подводит один из поводков 57 с роликом 58 к выступающей (рабочей) части неподвижного копира 59. В результате этого вертикальный

40

того воздуха по трубопроводу 34 в верхнюю рабочую полость пневмопривода пор- щень 27 и связанный с ним шток 25 и механизм 2 равномерного вращения со сменным коническим ведущим валком 10 и измерительной головкой 28 перемещаются вниз. В этом случае сжатый воздух по трубопроводу 35 из нижней рабочей полости пневмопривода отводится в атмосферу, а по

вал 56 получает поворот вокруг своей 5 трубопроводу 55 подается в щтуцер 54 оси и сменный пневматический элемент 49 держателя 40 отводится к центру доводочного инструмента 4 и фиксируется в нерабочем положении. Такое положение сменного пневматического элемента 49 сохраняется до тех пор, пока медленно вращаю- 50 головкой 28 между конической деталью 3

сменного ппевматического элемента 49 плоской опоры держателя 40 ведущего устройства. При опускании механизма 2 равномерного вращения со сменным коническим ведущим валком 10 и измерительной

щийся корпус 37 рабочего ротора с ведущими устройствами 41 не подведет его к загрузочной позиции 68 (фиг. 6), в которой ролик 58 (фиг. 1) поводка 57 сходит с выступающего (рабочего) участка неподвижного копира 59 и под действием 55 рабочей пружины 61 (ее усилия натяжения) поворотный вертикальный вал 56 занимает исходное (рабочее) положение.

и доводочным инструментом 4 создается необходимое давление в рабочей зоне путем поддержания на определенном уровне давления сжатого воздуха в верхней рабочей полости каждого пневмопривода.

При подаче сжатого воздуха по трубопроводу 35 в нижнюю рабочую полость пневмопривода поршень 27 и связанный с ним щток 25 и механизм 2 равномерного враТак в работу последовательно вступает сменный пневматический элемент каждого ведущего устройства. В результате этого ведущие устройства со сменными пневматическими элементами поочередно вводятся в рабочую зону на загрузочной позиции 68 (фиг. 6).

работки по углу конуса и прямолинейности образующей наружных конических поверхностей деталей.

Для обеспечения сжатым воздухом системы поршневых пневмоприводов, измерительных головок и сменных пневматических элементов в центральный вал 32 (фиг. 1) рабочего ротора станка встроено воздухораспределительное устройство. Через его подвод 30 сжатый воздух подается в неподвижный коммуникационный диск 29, а по каналам распределительного диска 33 и трубопроводам 34 и 35 в верх юю или нижнюю рабочую полость порщне- вого пневмопривода 26. При подаче или нижнюю рабочую полость порщне- вого пневмопривода 26. При подаче сжа

ого воздуха по трубопроводу 34 в верхнюю рабочую полость пневмопривода пор- щень 27 и связанный с ним шток 25 и механизм 2 равномерного вращения со сменным коническим ведущим валком 10 и измерительной головкой 28 перемещаются вниз. В этом случае сжатый воздух по трубопроводу 35 из нижней рабочей полости пневмопривода отводится в атмосферу, а по

трубопроводу 55 подается в щтуцер 54 головкой 28 между конической деталью 3

трубопроводу 55 подается в щтуцер 54 головкой 28 между конической деталью 3

сменного ппевматического элемента 49 плоской опоры держателя 40 ведущего устройства. При опускании механизма 2 равномерного вращения со сменным коническим ведущим валком 10 и измерительной

и доводочным инструментом 4 создается необходимое давление в рабочей зоне путем поддержания на определенном уровне давления сжатого воздуха в верхней рабочей полости каждого пневмопривода.

При подаче сжатого воздуха по трубопроводу 35 в нижнюю рабочую полость пневмопривода поршень 27 и связанный с ним щток 25 и механизм 2 равномерного вра13

щения со сменным коническим ведущим валком 10 и измерительной головкой 28 перемещаются вверх. В этом случае сжатый воздух по трубопроводу 34 через пнев- мораспределитель из верхней рабочей полости пневмопривода 26 отводится в атмосферу, а по трубопроводу 55 прекращается подача сжатого воздуха в штуцер 54 сменного пневматического элемента плоской опоры держателя ведущего устройства. При

14

Формула изобретения

Станок для доводки наружных поверхностей вращения, содержащий установленные концентрично оси ротора и ведущим устройствам приводные механизмы равномерного вращения с ведущими валками, закрепленные в нижней части двусторонних штоков порщневых пнвмоприводов и сое - --I- диненные с приводными измерительными гоподъеме механизма 2 равномерного враще- Ю ловками, установленными с возможностью ния с измерительной головкой 28 в верх-контакта с регулируемыми измерительными

нее крайнее положение его сменный кони-наконечниками, размещенными на сменных

ческии ведущий валок 10 освобождаетсягнездах держателей ведущих устройств

от контактирования с обработанной кони-отличающийся тем, что, с целью повьшения

ческой деталью. Затем автооператор выво- , производительности и точности обработки дит обработанную коническую деталь изнаружных конических поверхностей деталей,

рабочей зоны. каждый держатель ведущего устройства

Сменный конический ведущий валок ме-снабжен плоской опорой и щарнирно свяханизма равномерного вращения коничес-занными с ней и с держателем серьгой

кои детали изготавливается из износо-и регулировочным винтом с гайкой а такстойкой стали, а поверхность его щлифует- 20 же расположенным на плоской опоре смен- ся до высокого класса шероховатости.ным пневматическим элементом предназна1акои валок практически не изнашиваетсяченным для контакта с конической пов процессе эксплуатации.верхностью детали.

36

66

67

1511089

14

Формула изобретения

/2

фиг. 2

В ид Б

9

Фиг.З

В-В

В ид Г

ФигЛ

10

70

56

Чд

0

5k

6В

Фиг. 6

| Авторское свидетельство СССР № 1171294, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1989-09-30—Публикация

1988-02-01—Подача