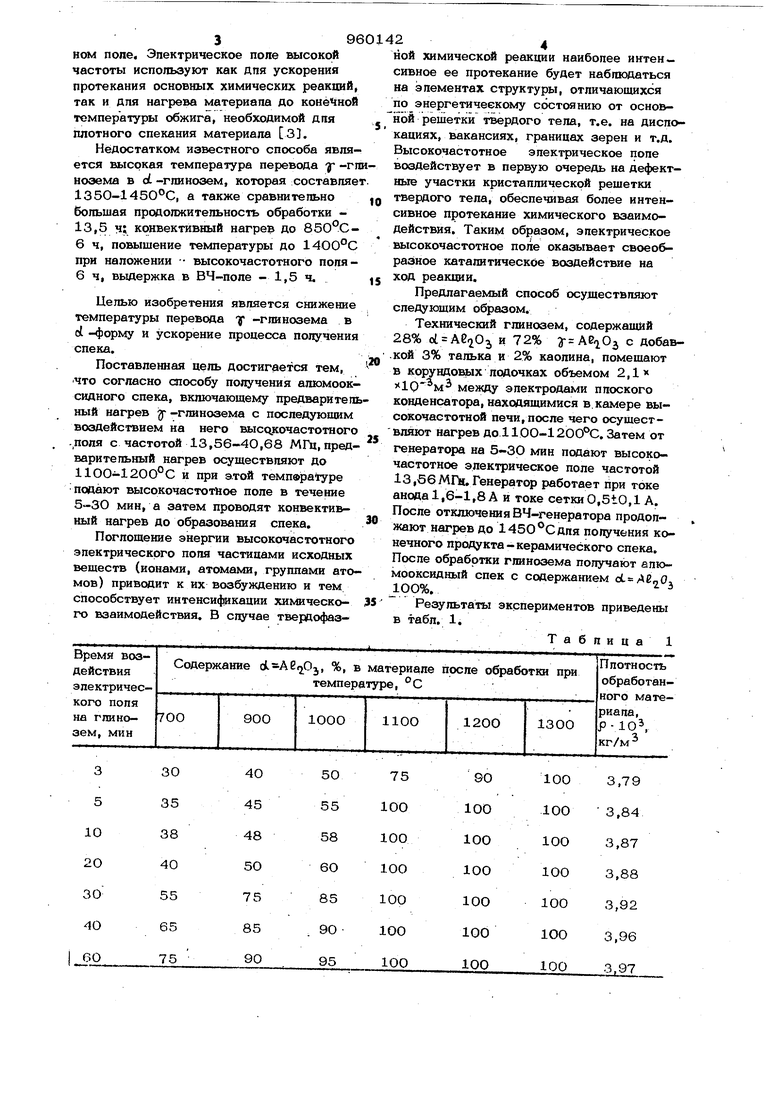

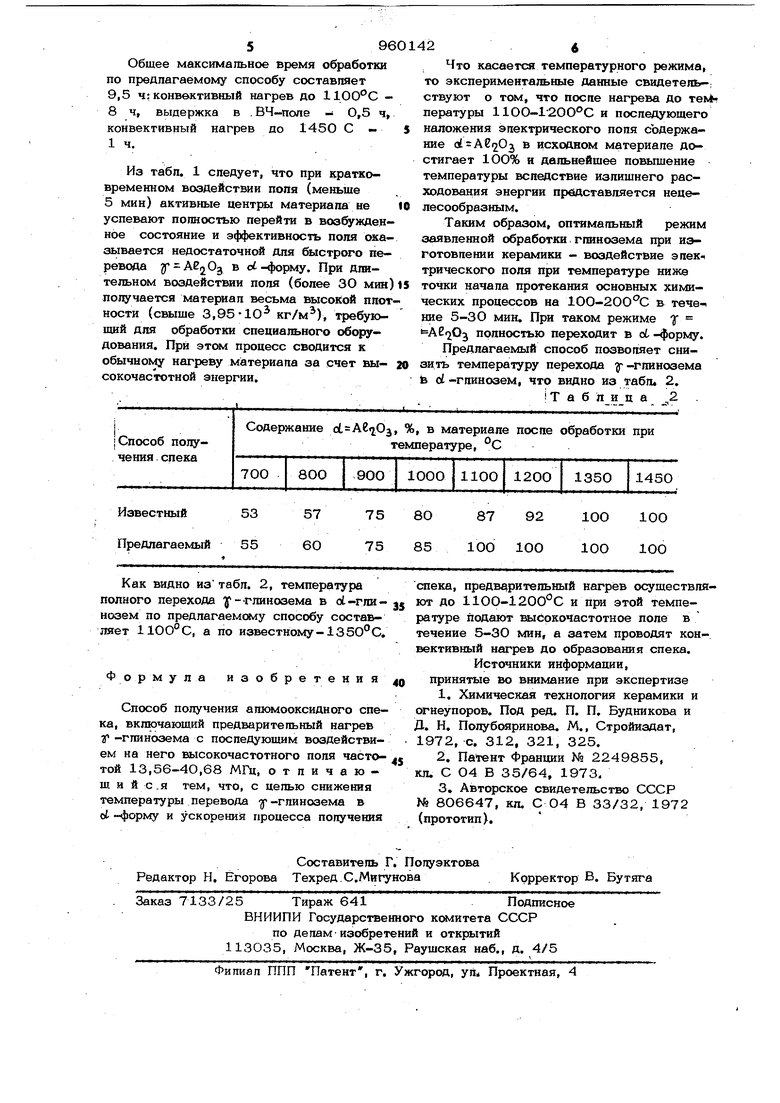

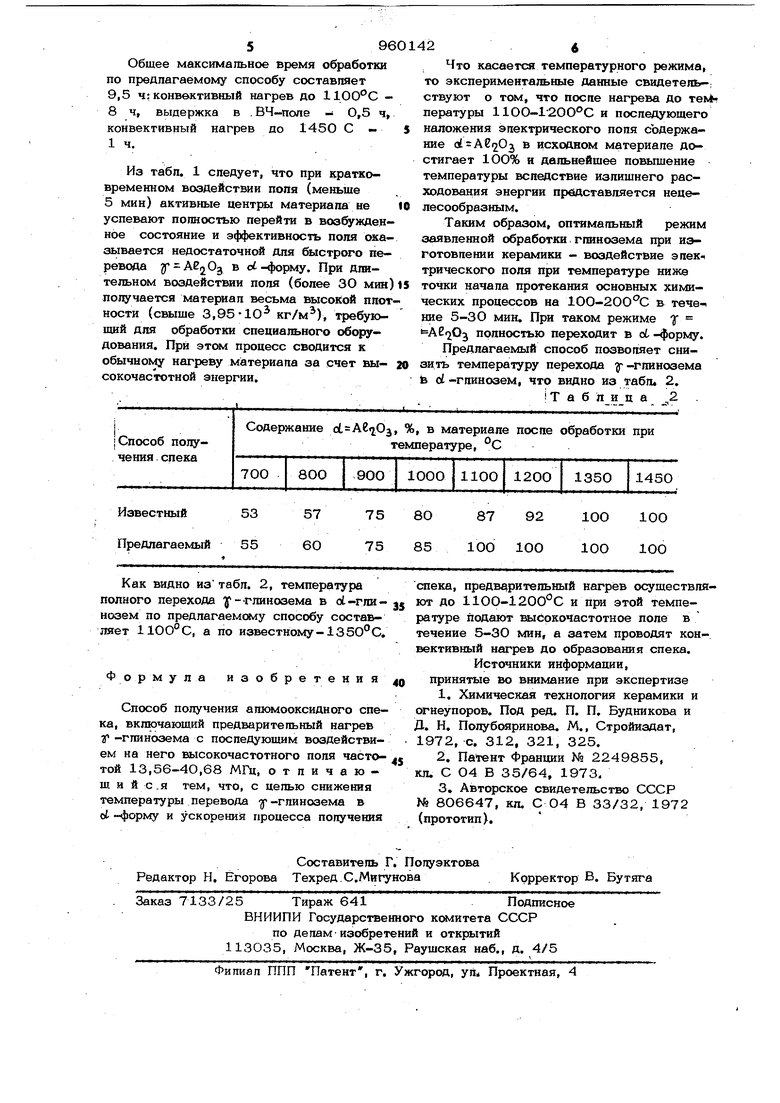

., 1. Изобретение относятся к производству керамики, а именно к способам обработки исходных материалов, испоньауемых при изготовлении керамических изделий. Известен способ обработки исходных керамических материалов путем термического нагрева 1. Недостатками этого способа являются нестабильность свойств получаемых керамических материалов, зависимость их от изменения температуры при обжиге, о колебания состава и структуры исходных материалов. Известен также способ изготовления керамических изделий с применением нагрева сверхвысокочастотным электромаг нитным полем. Согласно этому способу предварительно нагретые до керамические материалы подвергают дальнейшему нагреву до 1650 С воздёйствием сверхвысокочастотного поля с частотой 245О МГц. Применение нагрева сверхвысокочастотным электромагнитным полем стабилизирует свойстве получаемых керамических материалов С. Однако данный способ не может быть эффективно применен при обжиге достаточно больших масс исходных материалов так как глубина проникновения электромагнитного поля при частоте более 1000 МГц невелика и убывает при увеличении частоты, что приводит лишь к поверхностному нагреву обжигаемого материала. Наиболее близким техническим решением к предпагае1йому способ получения а1ас«40окскднрго керамического спещ, в соответствии с которым про- конвективный нагрев -глинозема до 850-950°С, затем при поддержании данной температуры материалы подвер Гают воздействию высокочастотного поля с частотой 13,56-40,68 МГЦ с доведением текшературы до135О-1450°С и послёдуюшей выдержкой при этой температуре в течение 1-1,5 ч в высокочастотном попе. Электрическое поле высокой частоты используют как дпя ускорения протекания основных химических реакций, так и для нагрева материала до конечной температуры обжига, необходимой для плотного спекания материала 3. Недостатком известного способа является высокая температура перевода }- -гли нозема в dt -глинозем, которая составляет 1350-1450°С, а также сравнительно большая продолжительность обработки 13,5 ч; конвективный нагрев до 850 С6 ч, повышение температуры до 14ОО°С при наложении высокочастотного поля6 ч, вьщержка в ВЧ-поле - 1,5 ч. Цепью изобретения является снижение температуры перевода Г -глинозема в ot -форму и ускорение процесса получения спека. Поставленная цель достигается тем, Что согласно способу получения алюмооксидного спека, включающему предваритель ный нагрев -у -глинозема с последующим воздействием на него выссусочастотного -поля с частотой 13,56-40,68 МГц, предварительный нагрев осуществляют до 1100-1200°С и при этой температуре подают высокочастотное поле в течение мин, а затем проводят конвективный нагрев до образования спека. Поглощение энергии высокочастотного электрического поля частицами исходных веществ (ионами, атомами, группами атомов) приводит к их возбуждению и тем способствует интенсификации химического взаимодействия. В случае твеудофаз962 ой химической реакции наиболее интенивное ее протекание будет наблюдаться на элементах структуры, отличающихся по энергетичеекому состоянию от основной рещетки твердого тела, т.е. на дислокациях, вакансиях, границах зерен и т.д. Высокочастотное электрическое поле воздействует в первую очередь на дефектные участки кристаллической рещетки твердого тела, обеспечивая более интенсивное протекание химического взаимодействия. Таким образом, электрическое высокочастотное поле оказывает своеобразное каталитические воздействие на ход реакции. Предлагаемый способ осуществляют следующим образом. Технический глинозем, содержащий 28% о АС20з и 72% , с добав.кой 3% талька и 2% каолина, помещают в корундощлх лрДочках объемом 2,1 между электродами плоского конденсатора, находящимися в. камере высокочастотной печи, после чего осуществляют нагрев до110О-1200°С. Затем от генератора на 5-30 мин подают высокочастотное электрическое поле частотой 13,56МПя.Генератор работает при токе анода 1,6-1,8 А и токе сетки0,510,1 А. После отключения ВЧ-генератора продолжают нагрев до 1450 С для получения конечного продукта-керамического спека. После обработки глинозема получают алюмооксидный спек с содержанием о(. ДС„Оа 10О%. Результаты экспериментов приведены в табл. 1. Таблица 1 по предлагаемому способу составляет 9,5 ч: конвективный нагрев до 8 ч, выдержка в . ВЧ-поле - 0,5 ч, конвективный нагрев до 1450 С - 1ч. Из табл. 1 следует, что при кратковременном воздействии поля (меньще 5 мин) активные центры материала не успевают полностью перейти в возбужденное состояние и эффективность поля оказывается недостаточной для быстрого перевода J-AEjOg в oi-форму. При длительном воздействии поля (более ЗО мин) подучается материал весьма высокой плот ности (свыще 3,95-10 кг/м), требующий для обработки специального оборудования. При этом процесс сводится к обычному нагреву материала за счет высокочастотной энергии. Содержание I Способ полу 1 А€ 2:Оз % в материале после обработки при то экспериментальные Данные свидетель-; ствуют о том, что после нагрева до теь пературы 11ОО-1-2ОО°С и последующего наложения электрического поля содержание в исходном материале достигает 100% и дальнейшее повышение температуры вследствие излищнего расходования энергии представляется неделесообразным. Таким образом, оптимальный режим заявленной обработки глинозема при изготовлении керамики - воздействие элек- трического поля при температуре ниже точки начала протекания основных химических процессов на 10О-200С в тече-ч ние 5-30 мин. При таком режиме у полностью переходит в cL -форму, Предлагаемый способ позволяет снизить температуру перехода f -глинозема b ci-глинозем, что видно из табл 2. 1Табпица2. температуре, °С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмооксидногоКЕРАМичЕСКОгО СпЕКА | 1978 |

|

SU806647A1 |

| Способ изготовления керамическихиздЕлий | 1978 |

|

SU833840A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2373169C2 |

| Способ обжига стеклоэмали | 1984 |

|

SU1280044A1 |

| Хмелесушилка непрерывно-поточного действия с источниками эндогенно-конвективного нагрева | 2021 |

|

RU2774186C1 |

| Способ электромагнитной обработки высоковязких и высокопарафинистых нефтей в трубопроводах | 2023 |

|

RU2819808C1 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

Авторы

Даты

1982-09-23—Публикация

1980-07-17—Подача