зем предварительно нагревают до температуры 850-950 0, затем при поддержании данной температуры подвергают воздействию высокочастотного поля с частотой 13,56-50,,68 МГц с доведением температуры до 1350-1450 С и последующей выдержкой при этой температуре в течение 1-1,5 ч в высокочастотном поле.

Конвективный нагрев до температуры 850-950С повышает способность алюмооксидного материала к поглощению энергии высокочастотного поля и тем самым ускоряет процесс спекания.

Высокочастотное электрическое поле, воздействуя на кристаллическую решетку -глинозема, активирует процессы массопереноса и фазовых переходов,- в результате чего повышается скорость перехода -глинозема в об форму и понижается температура синтеза спека.

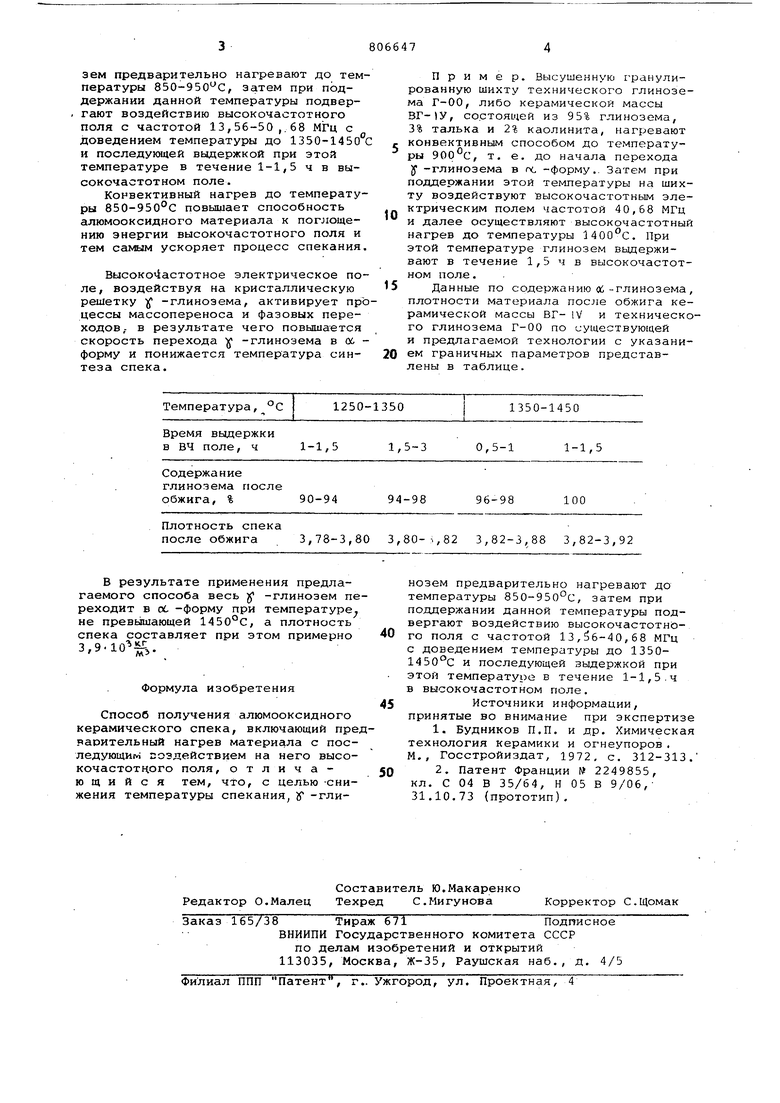

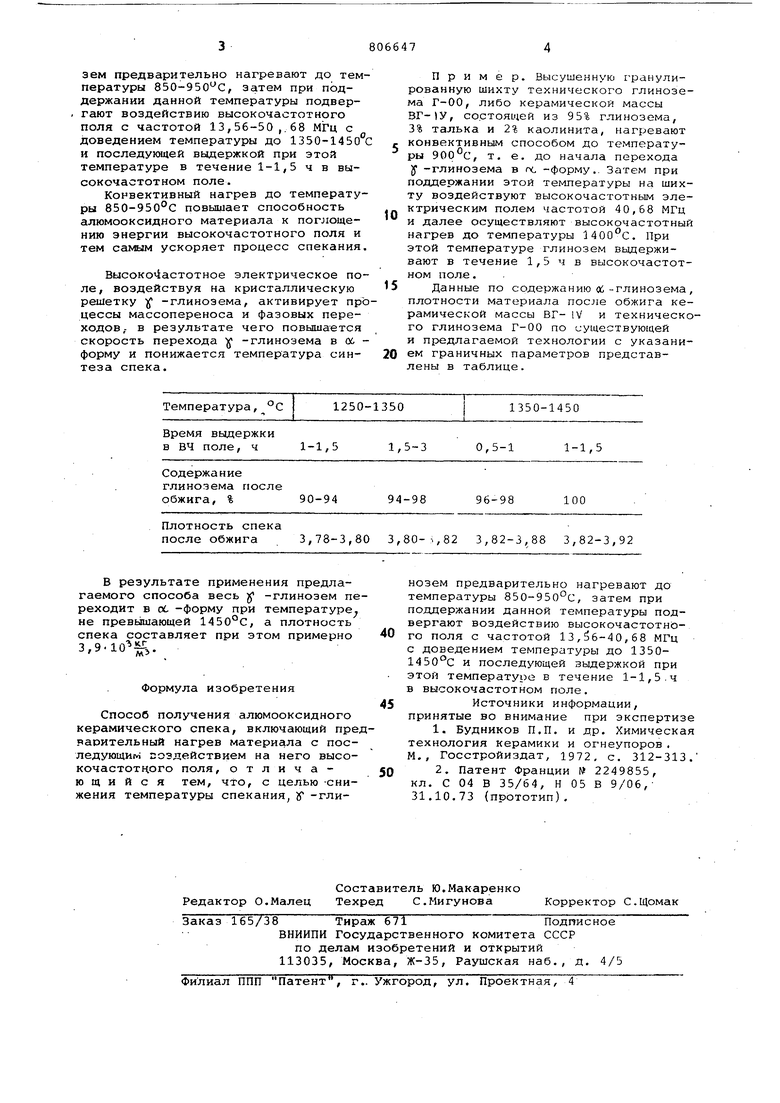

Температура, С

1250-1350 Время выдержки в ВЧ поле, ч 1-1,5 1,5-3 Содержание глинозема после обжига, % 90-94 94-98 Плотность спека после обжига 3,78-3,80 3,80--.,82

В результате применения предлагаемого способа весь g -глинозем переходит в ОС -форму при температуре не превьлшающей 1450°С, а плотность спека составляет при этом примерно 3,9.10,.

Формула изобретения

Способ получения алюмооксидного керамического спека, включающий предварительный нагрев материала с последующим поздействием на него высокочастотного поля, отличающийся тем, что, с целью -снижения температуры спекания У -глиПример. Высушенную г-ранулированную шихту технического глинозема Г-00, либо керамической массы ВГ-)У, cocTOHLueft из 95% глинозема, 3% талька и 2% каолинита, нагревают конвективным способом до температуры 900 с, т. е. до начала перехода у -глинозема в гч. -форму.. Затем при поддержании этой температуры на шихту воздействуют высокочастотным электрическим полем частотой 40,68 МГц и далее осуществляют высокочастотный нагрев до температуры 1400°С. При этой температуре глинозем выдерживают в течение 1,5 ч в высокочастотном поле.

Данные по содержанию oi-глинозема плотности материала после обжига керамической массы ВГ- IV и технического глинозема Г-00 по су1цествую1цей и предлагаемой технологии с указанием граничных параметров представлены в таблице.

1350-1450

нозем предварительно нагревают до температуры 850-950°С, затем при поддержании данной температуры подвергают воздействию высокочастотного поля с частотой 13,5б-40,68 МГц с доведением температуры до 13501450с и последующей выдержкой при этой температуре в течение 1-1,5.ч в высокочастотном поле.

Источники информации,

принятые во внимание при экспертизе 1. Будников П.П. и др. Химическая технология керамики и огнеупоров . М., Госстройиздат, 1972, с. 312-313.

2. Патент Франции № 2249855, кл. С 04 В 35/64, Н 05 В 9/06,31.10.73 (прототип). 0,5-1 1-1,5 96-98 100 3,82-3,88 3,82-3,92

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алюмооксидного спека | 1980 |

|

SU960142A1 |

| Способ изготовления керамическихиздЕлий | 1978 |

|

SU833840A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2373169C2 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2007 |

|

RU2353600C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРУНДОВОЙ КЕРАМИКИ | 2019 |

|

RU2728911C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОЙ СТРУКТУРЫ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483043C2 |

| Алюмооксидная композиция и способ получения керамического материала для производства подложек | 2016 |

|

RU2632078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ КОРУНДОВОЙ БРОНЕКЕРАМИКИ | 2020 |

|

RU2739391C1 |

| ШИХТА НА ОСНОВЕ ОКСИДА АЛЮМИНИЯ И СПОСОБ ПОЛУЧЕНИЯ ПРОЧНОЙ КЕРАМИКИ | 2013 |

|

RU2534864C2 |

| Способ получения пористой алюмооксидной керамики | 2015 |

|

RU2610482C1 |

Авторы

Даты

1981-02-23—Публикация

1978-04-05—Подача