Изобретение относится к металлургии, в частности к разработке состава чугуна для отливок, работающих в условиях периодического нагрева и охлаждения,и может быть использовано в металлургическом производстве предприятий машиностроения.

. Известен чугун (см.авт.свид. N° 487157, кл. С 22 С 37/10, 1973), содержащий, мас.%; Углерод3,4-4.3

Кремний0,6-2.4

Марганец0.2-1.0

Ванадий0.03-0,15

Титан0,03-0.20

Фосфор. 0.35-1,20

ЖелезоОстальное

Однако указанный чугун имеет низкую термостойкость.

Наиболее близким К предлагаемому по технической сущности и достигаемому per зультату является чугун 2,содержащий компоненты в следующем соотношении, мае. %: Углерод3.2-4.5

Кремний0.6-1.8

Марганец1.7-2.6

Азот0.003-0.006

Титан0.002-0.005

0.01-0,03

Г

0,006-0,020

0,05-0,020

0.005-0,020

0,3-4.0

Остальное

Однако известный чугун имеет низкий уровень термо- и окалиностойкости. а также повышенную склонность к отбелу при содержании марганца на верхнем пределе.

Целью изобретения является повышение термо-и окалиностойкости.

Указанная цель достигается тем. что чугун, содержащий углерод. кремнИй, марганец, азот, титан, церий, лантан, неодим, празеодим, алюминий и железо, дополнительно содержит барий при следующем соотношении компонентов, мас,%:

,0-3.5

Углерод

2.0-3,0

Кремний

0.6-1.0

Марганец

0.003-0.006

Азот

0.002-0,005

Титан

0,01-0.03

Церий

0,006-0.020

Лантан .

0.005-0.020

Неодим

Празеодим0.005-0,020

Алюминий0,05-0,15

Барий0,05-0,1

ЖелезоОстальное

Дополнительный ввод в состав чугуна бария способствует рафинированию сплава, стабилизации вермикулярной формы графита, исключению возможности появления отбела и обеспечивает повышение термо-и окалиностойкости сплава.

Введение бария в чугун ниже указанного предела не обеспечивает заметного повышения термо- и окалиностойкости сплава, а увеличение содержания бария выше указанного предела значительно увеличивает долб глобулярного графита в чугуне, что приводит к короблению и снижению эксплуатационной стойкости отливок.

Чугун выплавляют по известной технологии, используя дуплекс-процесс: вагранна - основная электродуговая печь.

В качестве шихты используют отходы собственного производства серого чугуна, стальной и чугунный лом, литейные чугуны, ферромарганец, ферросилиций, ферротитан.

Присадку церия, лантана, неодима и празеодима осуществляли путем ввода в расплав комплексной лигатуры ФСЭОРЗМ30 (ТУ 14-5-136-81). Алюминий вводят в виде ВТОРИЧНОГО алюминия, барий - за счет ввода лигатуры ФС60Ва27СаЗ (ТУ 14-5-13980). Температура модифицирования расплавг 1450-1480°С, температура заливки 1380-1420°С.

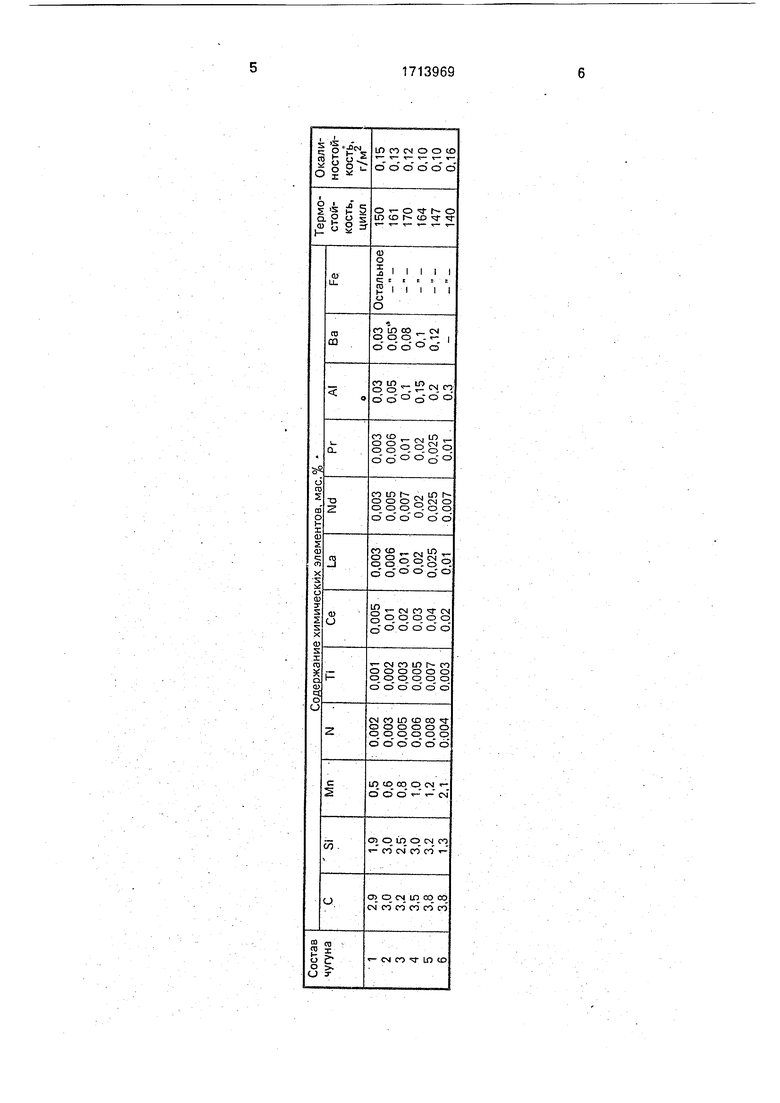

Окалиностойкость определяют по уменьшению массы образцов чугуна при их 100-часовой выдержке при 900°С в воздушной среде.

Термоциклирование проводят на установке, работающей по принципу нагрева

жестко закрепленных образцов проходящим электрическим током. Термостойкость оценивают по количеству термоциклов до появления трещин. Нагрев осуществляют до 600°С с последующим охлаждением образцов до комнатной температуры в потоке воздуха.

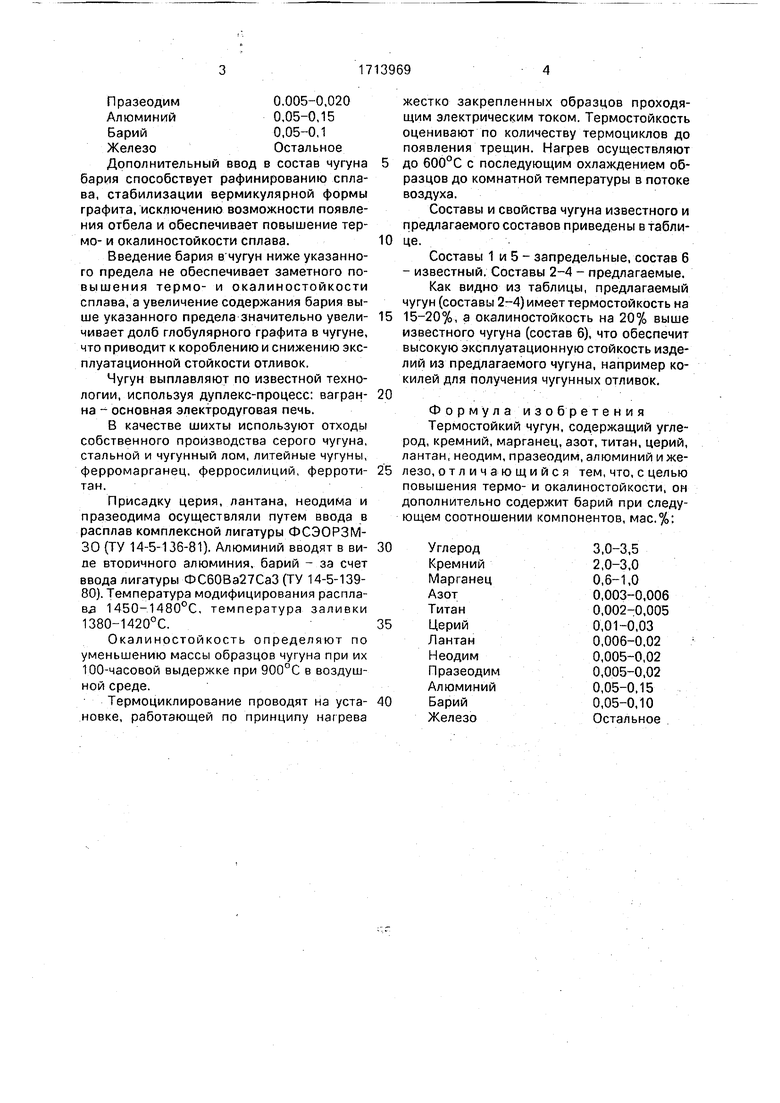

Составы и свойства чугуна известного и предлагаемого составов приведены в таблице.

Составы 1 и 5 - запредельные, состав 6 - известный. Составы 2-4 - предлагаемые.

Как видно из таблицы, предлагаемый чугун (составы 2-4) имеет термостойкость на 15-20%, а Окалиностойкость на 20% выше известного чугуна (состав 6), что обеспечит высокую эксплуатационную стойкость изделий из предлагаемого чугуна, например кокилей для получения чугунных отливок.

Формула изобретения Термостойкий чугун, содержащий углерод, кремний, марганец, азот, титан, церий, лантан, неодим, празеодим, алюминий и железо, отличающийся тем, что, с целью повышения термо- и окалиностойкости, он дополнительно содержит барий при следующем соотношении компонентов, мас,%:

3,0-3,5

2,0-3,0

0,6-1,0

0,003-0,006

0,002-0,005

0,01-0,03

0,006-0,02

0,005-0,02

0,005-0,02

0,05-0,15

0,05-0,10

Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1079687A1 |

| Чугун | 1985 |

|

SU1328400A1 |

| ЧУГУН | 2009 |

|

RU2395615C1 |

| Чугун | 1981 |

|

SU985118A1 |

| Чугун | 1989 |

|

SU1668459A1 |

| Чугун | 1982 |

|

SU1027267A1 |

| ЧУГУН | 2006 |

|

RU2327785C1 |

| Чугун | 1980 |

|

SU960298A1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2011 |

|

RU2447172C1 |

| МОДИФИКАТОР ДЛЯ ЧУГУНА | 1991 |

|

RU2040575C1 |

Изобретение относится к металлургии и может быть использовано при производстве чугунных отливок. Цель изобретения - повышение термостойкости и окалиностой- кости. Предлагаемый чугун содержит, мас.%: С 3,0-3,5; SI 2.0-3,0; Мп 0,6-1,0; N 0,003-0,006; Т) 0,002-0,005; Се 0,01-0,03; La 0.006-0.02; Nd 0,005-0,02; Pr 0.005-0,02; А! 0,05-0.15; Ва 0,05-0,10 и Fe остальное. Дополнительный ввод в состав предлагаемого чугуна Ва позволит повысить термостойкость в 1,15-1.2 раза и окалиностойкость в 1.2 раза. 1 табл.

| Чугун | 1974 |

|

SU487157A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-02-23—Публикация

1990-05-07—Подача