Изобретение относится к изысканию серых износостойких чугунов, работат ощих в условиях износа и сложнонапря- женного состояния, в частности для изготовления цилиндров и втулок двигателей внутреннего сгорания с повы- шенн.й эксплуатационной, стойкостью. Известен чугун, содержащий, мас.%: Углерод2,8-3,8 Кремний . До 0,9 Марганец До 0,9 Хром 0,25-5,0 Молибден 0,30-5,0 Медь До 0,5 Фосфор 0,1-1,0 Сера 0,01-0,1 Алюминий 2,5-4,0 Железо Остальное

Этот чугун имеет повышенный отбел, низкие пластические свойства, демпфи- рующую способность и эксплуатацией- П ную стойкость.

Известен также чугун следующего химического состава, мас.%: Ј$

Углерод

Кремний

Марганец

Никель

Хром

Ванадий

Титан Железо

1,8-2,5

0,4-0,6

5,0-10,0

0,1-2,0

0,5-2,0

0,2-0,4

0,03-0,1 Остальное

Известный чугун обладает недостаточной стабильностью механических и эксплуатационных свойств.

31705396 Наиболее близким к предлагаемому

вляется чугун, Углерод Кремний Марганец Хром Никель Молибден Фосфор Медь Кальций Олово Алюминий Железо

содержащий, мас.%:

2,7-3,2

1,2-2,0

0,7-1,2

0,3-0,5

0,6-1,2

0,3-0,6 0,02-0,15 0,30-1,2 0,01-0,08 0,02-0,1 0,05-0, Остальное

Физико-механические свойства этого чугуна следующие:

Предел прочности

при изгибе, МПа 8 0-930

Предел коррозионной усталости,

МПа315-375

Износ, мг/100 ч 51,2-61 ,Ц

Демпфирующая

способность 51 ,0-60

Кавитационноэксплуатационная

стойкость, ч 63-75

Недостатками этого чугуна являются низкие эксплуатационные свойства в условиях кавитации, сложнонапряжен ного состояния и износа.

Цель изобретения - повышение эксплуатационных СВОЙСТВ.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, хром, молибден, медь, никель, алюминий, фосфор, олово, кальций и железо, дополнительно содержит редкоземельные металлы, карбонит- риды титана и нитриды ниобия при следующем соотношении компонентов, масД

-

10

:

15

20

25

Выбор граничных пределов компонентов обусловлен следующим образом.

Дополнительное введение редкоземельных металлов (церия 0,02-0,08 мас.% и лантана 0,02-0,07 мас.%) обусловлено их высокой химической и модифицирующей способностью, способностью упрочнять матрицу, измельчать структуру, улучшать форму графита и повышать механические и эксплуатационные свойства. При этом лантан в большей степени влияет на упругопластические свойства и демпфирующую способность, а церий упрочняет матрицу, повышает за- диростойкость, износостойкость и эксплуатационные свойства. При увеличении их концентрации выше верхних пределов повышаются угар и отбел чугуна и снижается стабильность демпфирующей способности и эксплуатационных свойств. При концентрации церия до 0,02 мас.% и лантана до 0,02 мас.% их модифицирующий и стабилизирующий эффект недостаточен,а механические и эксплуатационные свойства чугуна низкие.

Карбонитриды титана снижают отбел, ускоряют процессы графитизации и бейнитного превращения, измельчают структуру и повышают демпфирующую способность и эксплуатационные свойства. При введении их в количестве до 0,02 масД измельчение структуры и повышение механических и эксплуатационных свойств незначительно, а при повышении концентрации их более 0,25 мае. снижаются однородность структуры, механические и эксплуатационные свойства .

Введение нитридов ниобия обусловлено его высоким микролегирующим влиянием на структуру при стабилизации упругопластических и эксплуатационных свойств. Их влияние начинает ска- 45 зываться с концентрации 0,03 масД, а при увеличении содержания нитридов ниобия более 0,1 мас,% возрастает количество неметаллических включений по границам зерен и снижаются упругопластические и эксплуатационные свойства.

Кальций вводят как эффективный модификатор, очищающий границы зерен от неметаллических включений и повышающий стабильность структуры и эксплуатационных свойств. Верхний предел концентрации кальция обусловлен ограниченной растворимостью его в перлите, а при концентрации его до

30

35

Ю

50

55

5170

0,02 мае.I модифицирующий эффект недостаточен.

Введение в чугун 0,3-0,7 масД хрома и 0,002-0,015 мас.% олова микро- легирует структуру, улучшает распределения графита и неметаллических включений, повышает плотность чугуна и сопротивляемость износу и воздействию кавитации, что повышает эксплуата ционные свойства. Никролегирующее влияние начинает сказываться с концентрации 0,3 масД хрома и 0,002 мае. олова. При увеличении их содержания выше верхних пределов увеличивается отбел и снижаются упругопластические и эксплуатационные свойства.

Содержание основных компонентов (углерод 3,-3,8 нас.%, кремний 2,1и 2,8 масД и марганец 0,8-1,5 мае.4) определены экспериментально с учетом практики производства износостойких чугунов с повышенными характеристиками кавитационной стойкости и демпфирующей способности. Увеличение их содержания выше верхних пределов снижает однородность структуры и стабильность механических и эксплуатационных свойств. При их концентрации менее нижних пределов ухудшается процесс графитизации и снижаются характеристики демпфирующей способности, пластических и эксплуатационных свойств. При уменьшении содержания углерода менее 3,Ь нас.% и кремния менее 2,1 нас.% и увеличении концентрации марганца более 1,5 мас.% и хрома более 0,7 мае. значительно увеличивается отбел, в структуре выделяются участки цементита при литье в кокиль и снижаются -механические и эксплуатационные свойства, стабильность структур и свойств.

Фосфор исключен из состава чугуна, так как он снижает стабильность струк туры и демпфирующую способность, предел выносливости при изгибе и пластические свойства.

Молибден (0,2-0,8 масД), медь (0,2-0,8 масД) и никель (0,6- 1,3 мас.%) упрочняют металлическую основу и повышают механические свойства и кавитационно-эксплуатационную стойкость. Увеличение содержания этих легирующих компонентов выше верхних пределов снижает однородность структуры, демпфирующую способность и эксплуатационную стойкость. При концентрации их менее нижних пределов уп

5

0

5

5

0 0

45

рочнение металлической основы и повышение износостойкости и эксплуатационных свойств недостаточны.

Введение в расплав алюминия основано на его высоком сродстве к кислороду и сере и эффективном микро- легирующем влиянии, стабилизирующем физико-механические и эксплуатационные свойства. Его нижний предел (0,1 мас.%) обусловлен заметным повышением стабильности структуры, механических и эксплуатационных свойств, начиная с этой концентрации. При увеличении концентрации алюминия более 0, мае. увеличивается содержание неметаллических включений в структуре и снижаются пластические и эксплуатационные свойства.

Чугун выплавляют в открытых индукционных печах. В качестве шихтовых материалов используют стальной лом, бой электродов, стружку, литейные чу- гуны, брикеты нитридов ниобия и кар- бонитридов титана, ферросплавы, мик- ролегирующие и модифицирующие присадки. Ферромолибден, никель и феррохром вводят в электропечь,а измельченные брикеты нитридов ниобия и карбо- нитридов титана, ферроцерйй, олово, лантан и другие модифицирующие добавки - в ковш при выпуске чугуна с температурой 1Ш-1500 С.

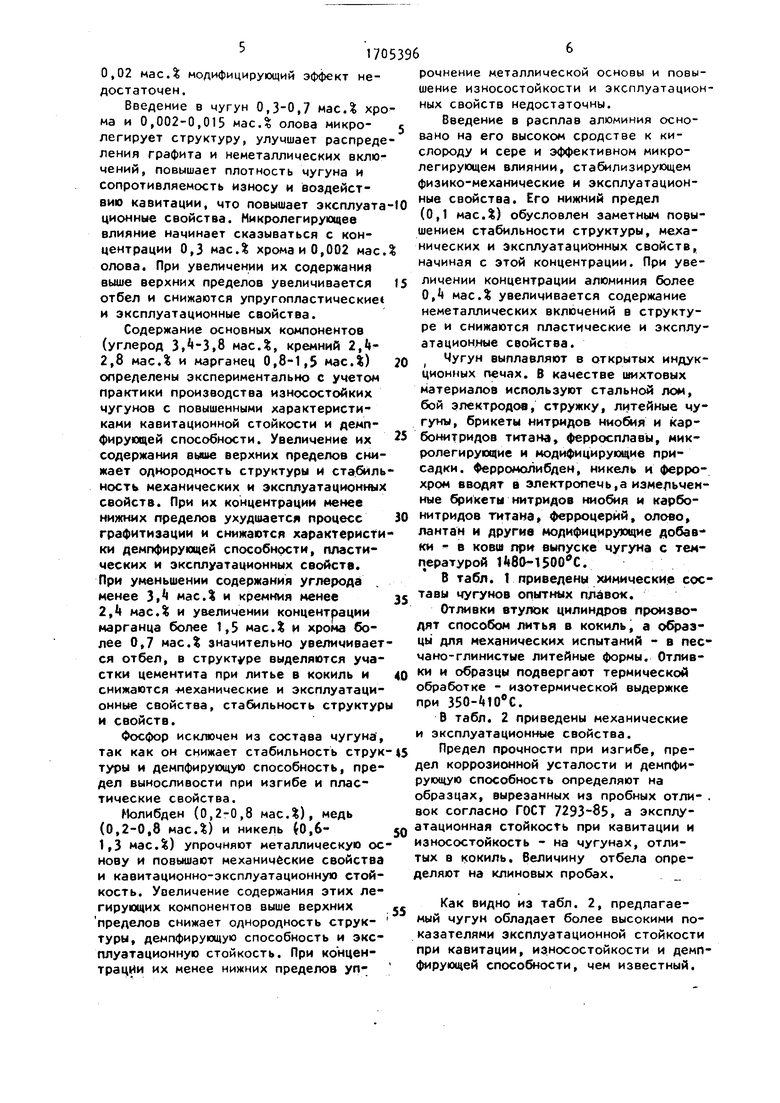

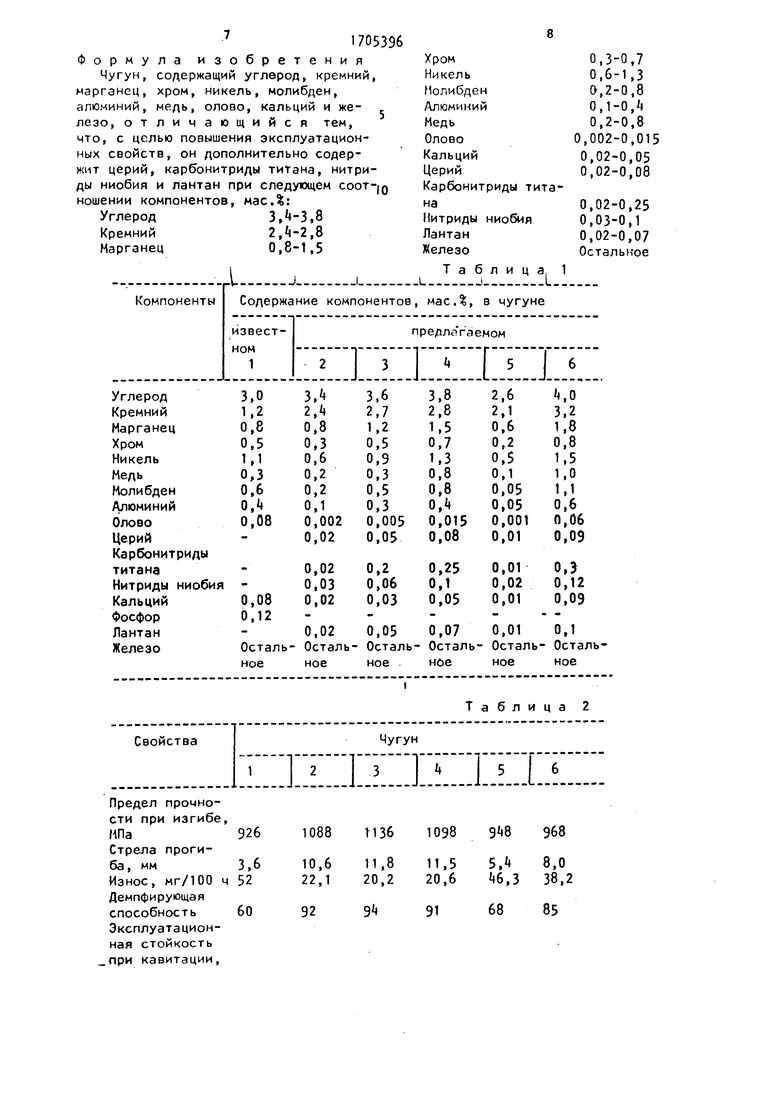

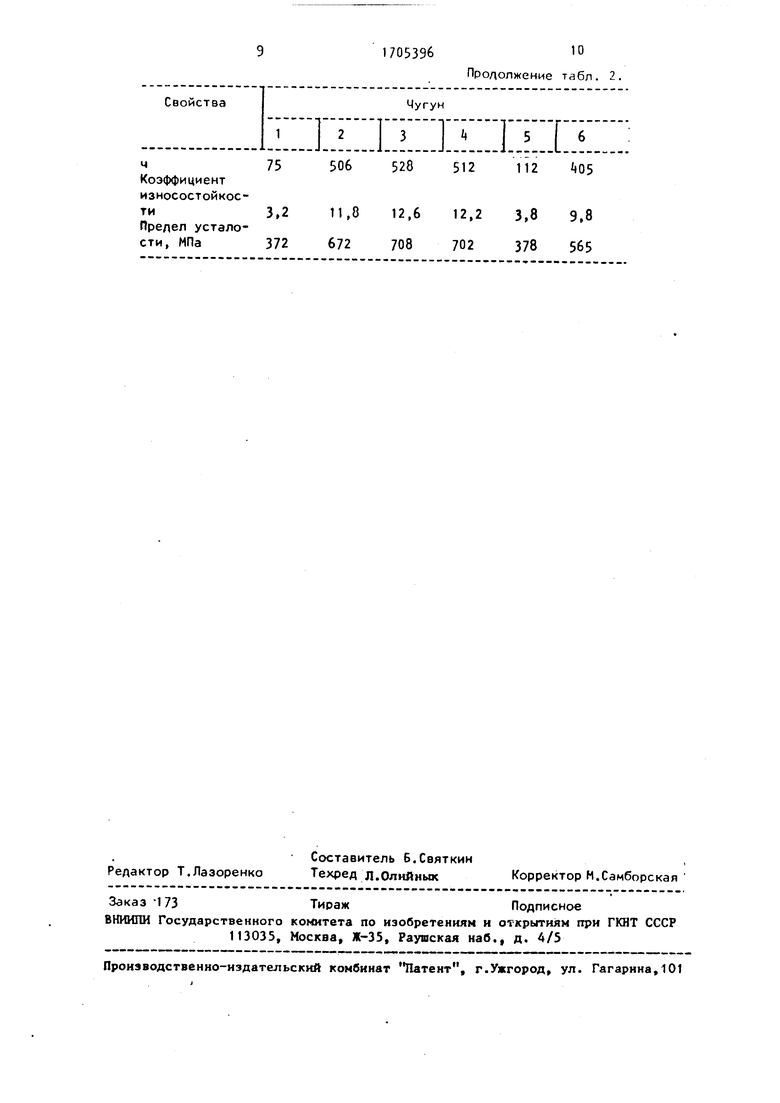

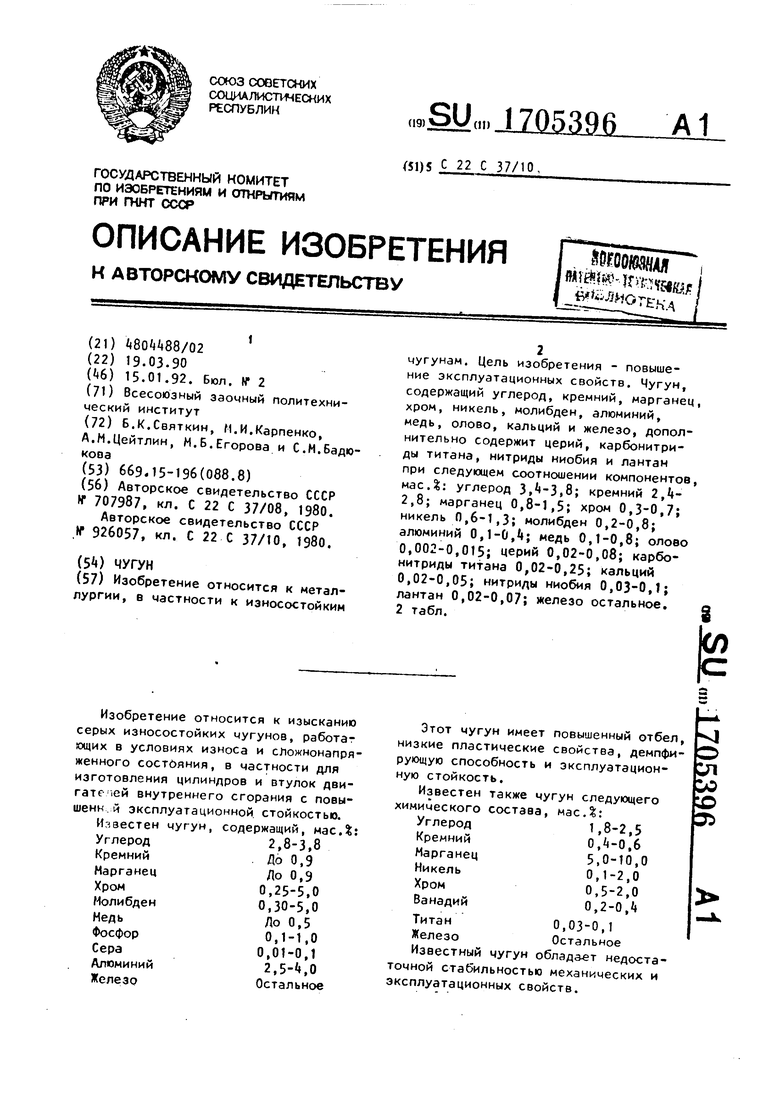

В табл. 1 приведены химические составы чугунов опытных плавок.

Отливки втулок цилиндров производят способом литья в кокиль, а образцы для механических испытаний - в пес- чано-глинистые литейные формы. Отливки и образцы подвергают термической обработке - изотермической выдержке при 350-1 10°С.

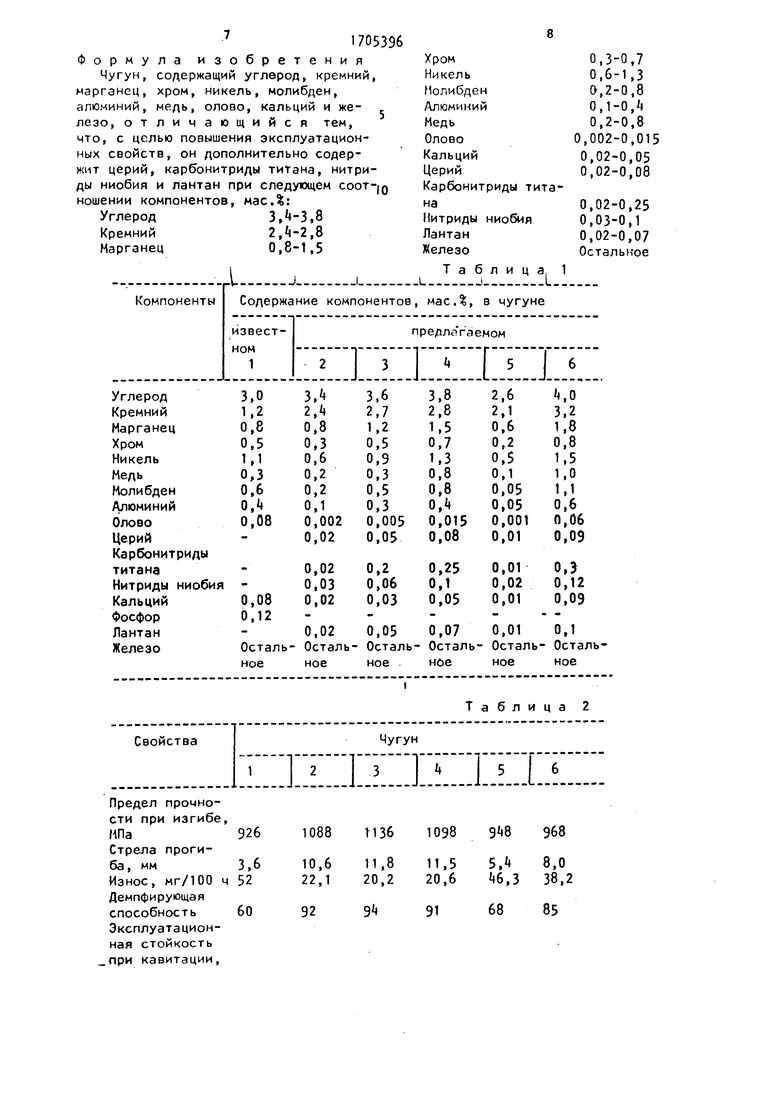

В табл. 2 приведены механические и эксплуатационные свойства.

Предел прочности при изгибе, предел коррозионной усталости и демпфирующую способность определяют на образцах, вырезанных из пробных отли- . вок согласно ГОСТ 7293-85, а эксплу- атационная стойкость при кавитации и износостойкость - на чугунах, отлитых в кокиль. Величину отбела определяют на клиновых пробах.

5

Как видно из табл. 2, предлагаемый чугун обладает более высокими показателями эксплуатационной стойкости при кавитации, износостойкости и демпфирующей способности, чем известный.

5

17053 Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, олово, кальций и железо, отличающийся тем, что, с целью повышения эксплуатационных свойств, он дополнительно содержит церий, карбонитриды титана, нитриды ниобия и лантан при следующем соот-(0 ношении компонентов, мас.%: Углерод3,-3,8 Кремний 2,4-2,8 Марганец 0,8-1,5

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Высокопрочный чугун | 1988 |

|

SU1581770A1 |

| Чугун | 1990 |

|

SU1712449A1 |

| Чугун | 1987 |

|

SU1421794A1 |

| Чугун | 1990 |

|

SU1705392A1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2013 |

|

RU2513363C1 |

| Чугун | 1990 |

|

SU1740479A1 |

| Высокопрочный чугун | 1987 |

|

SU1511290A1 |

| Чугун для отливок | 1985 |

|

SU1276683A1 |

| Высокопрочный чугун | 1990 |

|

SU1740480A1 |

Изобретение относится к металлургии, в частности к износостойким л. чугунам. Цель изобретения - повышение эксплуатационных свойств. Чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, алюминий, медь, олово, кальций и железо, дополнительно содержит церий, карбонитри- ды титана, нитриды ниобия и лантан при следующем соотношении компонентов, мас.%: углерод 3,4-3,8; кремний 2,4- 2,8; марганец 0,8-1,5; хром 0,3-0,7; никель 0,6-1,3; молибден 0,2-0,8; алюминий 0,1-0,4; медь 0,1-0,8; олово 0,002-0,015; церий 0,02-0,08; карбо- нитриды титана 0,02-0,25; кальций 0,02-0,05; нитриды ниобия 0,03-0,1; лантан 0,02-0,07; железо остальное. 2 табл. 8 СО

1

Таблица. 1

75

3,2

372

506

528 512

11,8 12,6 12,2

672 708 702

17053961°

Продолжение табл. 2.

528 512

112

3,8 9,8

378 565

| Чугун | 1977 |

|

SU707987A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Чугун | 1980 |

|

SU926057A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ( ЧУГУН | |||

Авторы

Даты

1992-01-15—Публикация

1990-03-19—Подача