(Б) ЧУГУН

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2448184C2 |

| Износостойкий чугун | 1990 |

|

SU1765238A1 |

| КОМПЛЕКСНЫЙ СПЛАВ ДЛЯ ЛЕГИРОВАНИЯ СТАЛИ | 1991 |

|

RU2026402C1 |

| НЕМАГНИТНЫЙ ЧУГУН | 2010 |

|

RU2449044C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ КОТЛОВ И ПАРОВЫХ ТУРБИН, РАБОТАЮЩИХ ПРИ УЛЬТРАСВЕРХКРИТИЧЕСКИХ ПАРАМЕТРАХ ПАРА | 2017 |

|

RU2637844C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2019 |

|

RU2718843C1 |

| НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 1993 |

|

RU2064523C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2013 |

|

RU2533631C1 |

| Ковкий чугун | 1983 |

|

SU1117333A1 |

| Чугун | 1979 |

|

SU815066A1 |

Изобретение относится к метгшлургии, в частности к износостойким серым чугунам, применяемым в машиностроении в литом состоянии

Известен чугун следующего химичесвес.%: кого состава.

3,2-4,0

Углерод 2,0-3,8

Кремний 0,0035-0,02

Азот Остальное

Железо

В качестве сфероидизатора графита применяются магний, кальций и церий или лигатура на их основе литом состоянии известный чугун имеет предел прочности 54,5 58,4 кго/мм, но обладает недостаточным пределом коррозионной усталости. Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является чугун, содержащий, вес.%:

Углерод2,6-3,5

Кремний1,0-2,7

Марганец0,5-3,0

Бор0,04-0,1

АЗОТ0,04-0,1

ЖелезоОстальное

Дисперсность перлита в отливкгис из известного чугуна составляет Пд 1,4 - Пд 1,6 (по ГОСТ 3443-77)..

Износ чугуна при трении составляет ;14-16 глкм С2 ..

Отмечаются низкие показатели динамической прочности.и предела коррозионной усталости этого чугуна в литых изделиях, что снижает их нгодейность.

Цель изобретения - повышение пре-. дела коррозионной усталости и динами10ческой прочности.

Цель достигается тем что чугун, содержащий углерод, 1кремниЙ,, марганец,, азот, бор и же,лезо,дополнительно содержит кальций, редкоземельные

15 металлы и стронций при следующем соотношении компонентов, вес.%: Углерод2,9-3,5

Кремний2,0-2,6

Марганец0,7-2,1

20

Азот0,02-0,1

Бор0,002-0,1

Кальций0,002-0,08

Редкоземельные

металлы0,002-0,06

25

Стронций 0,001-0,04 ЖелезоОстальное

Дополнительное введение 0,002 0,08 вес.% кальция и 0,002-0,06 вес.% редкоземельных металлов способству30ет измельчению графитных включений

и получению в отливках шаровидного графита.

Твердость чугуна 183-193 НВ.

Пример. Чугун выплавляют в индукционных электропечг1х с перегревом до 1530-1550 С и введением азотированных ферросплавов. При сливе Результаты металлографически ; йс-. следований чугунов и физико-механиУдарную вязкость определяют на образцах сечением 10x10 мм типа I (ГОСТ 9454-78) , а предел коррозионрасплава в разливочные ковши вводят комплексные сплавы-кыдификаторы, содержащие кальций, редкоземельные металлы, кремний и стронций.

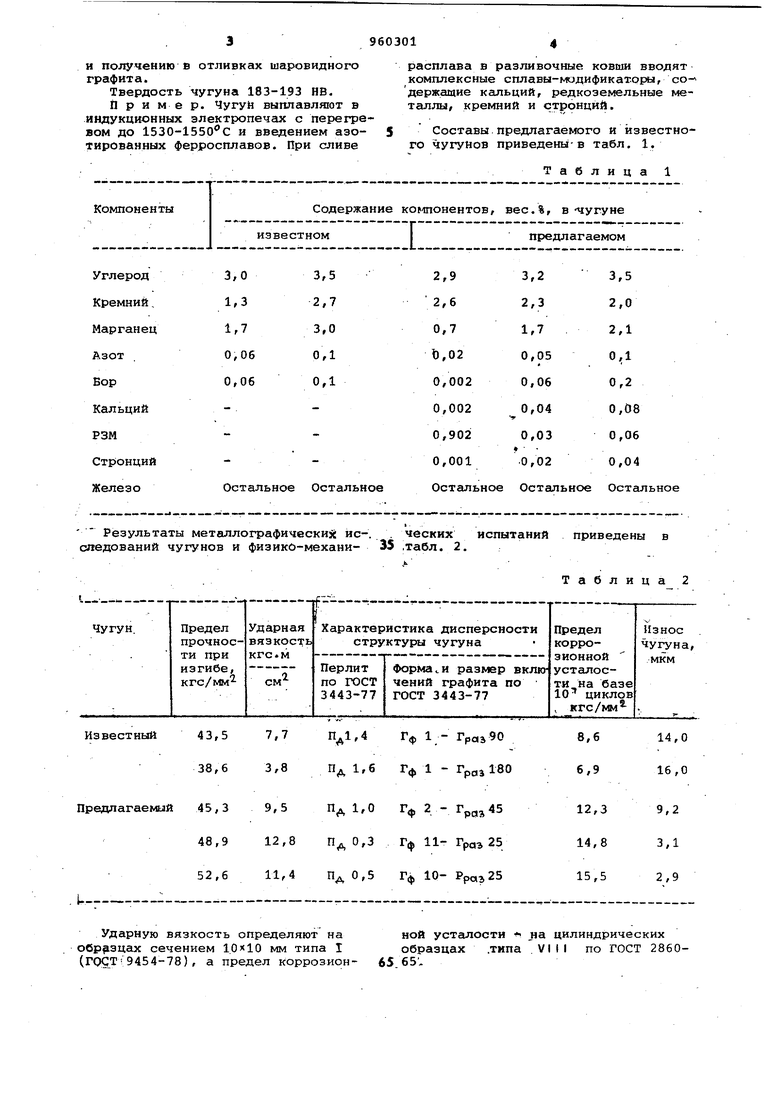

Составы предлагаемого и известного чугуйов приведены-в табл. 1.

Таблица 1 . ческих испытаний приведены в 35 ,табл. 2. Таблица2 ной усталости на цилиндрических образцах .типа .VIII по ГОСТ 286065.65Из приведенных данных видно, что предлагаемый чугун обладает более высокими физико-механическими свойствами и жизнестойкостью в литом состоянии. Он может быть использован для изготовления чугунных деталей, работающих в узлах сухого трения и подвергагощихся ударным нагрузкам.

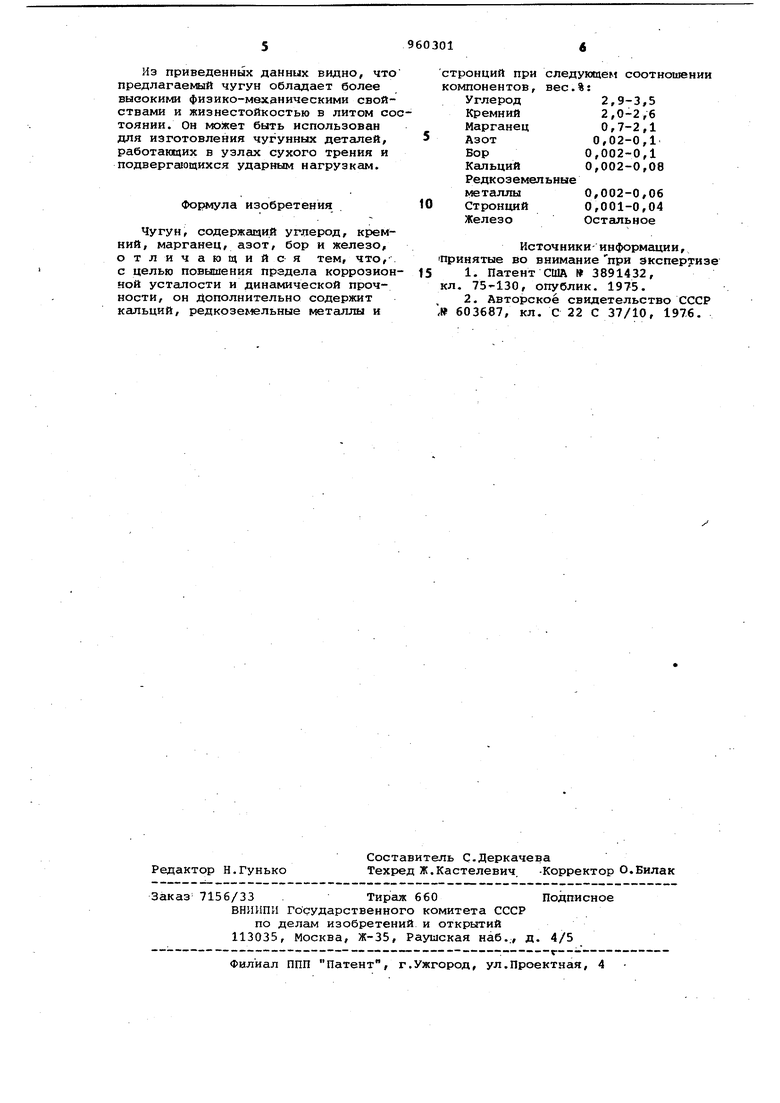

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, азот, бор и железо, отличающийся тем, что, с целью повышения прэдела коррозионной усталости и динамической прочности, он Дополнительно содержит кальций, редкоземельные металлы и

стронций при следующем соотношении

компонентов, вес.%:

Углерод 2,9-3,5 Кремний 2,0-2,6 Марганец 0,7-2 ,1 Азот0,02-0,1

Бор0,002-0,1

Кальций 0,002-0,08 Редкоземельные металлы 0,002-0,06 Стронций 0,001-0,04 Железо Остальное

Источники-информёщии, Принятые во внимание при экспертизе 15 1. Патент США 3891432, кл. , опублик. 1975.

Авторы

Даты

1982-09-23—Публикация

1981-04-14—Подача