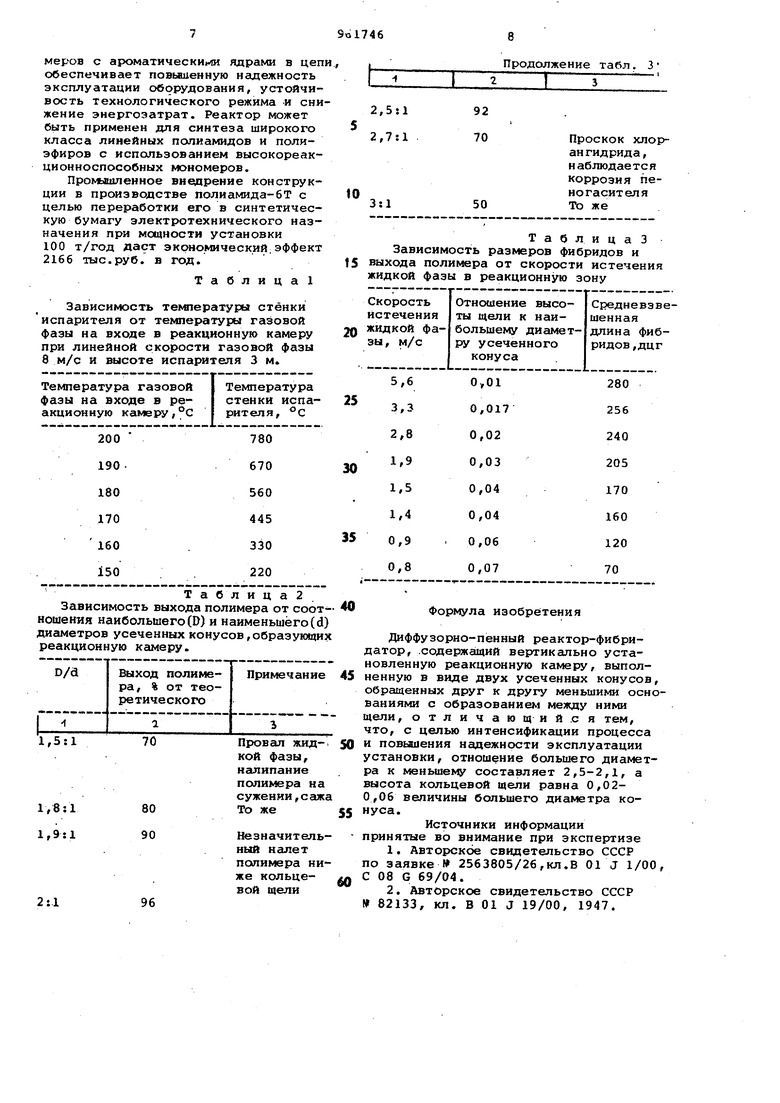

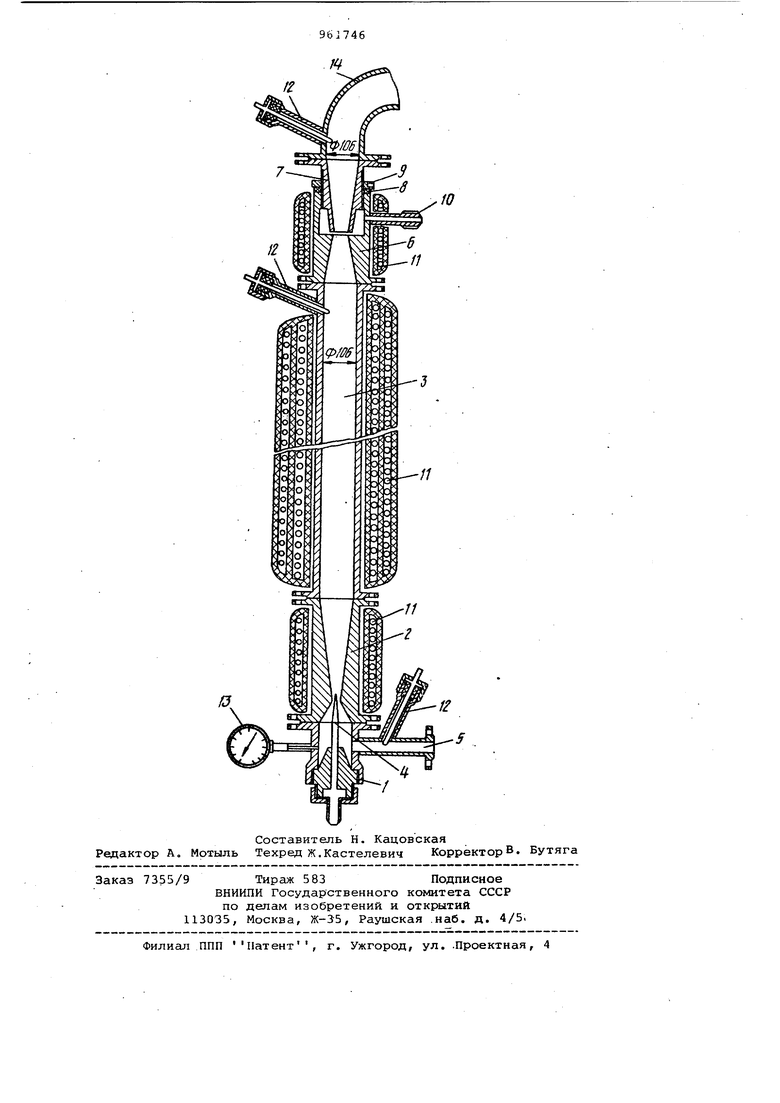

нолитной Детали суживающе-расширяю-щейся формы г причем суженная средняя часгь диффузора имеет боковое отверстие для монтажа форсунки 2, Вследствие отсутствия в известном реакторе приспособления для подачи жидкой фазы в виде сплошной пелены в месте ее контакта с газовой фазой это устройсгво не позволяет получать фибриды синтетических полимеров. Кро ме того, в известной конструкции отсутствует устройство для генерироваНИН газовой фазы исходных продуктов. Цель изобретения - интенсификация процесса и повышение надежности эксплуатации установки. Поставленная цель достигается тем что диффузорно-пенный реактор-фибри|датор, содержащий вертикально установленную реакционную камеру,выполне ную в виде двух усеченных конусов, о ращенных друг к другу меньшими основ ниями с образованием между ними щели причем отношение большего диаметра к меньшему составляет 2,5-2,1, а высот кольцевой щели равна 0,02-0,06 величины большего диаметра конуса. Надежность эксплуатации установки определяется следующими факторами. Во-первыХ, применение в качестве приспособления для создания необходи мого динамического напора газовой фа зы в месте ее контакта с жидкой фазо устройства конфузорно-диффузорного т па исключает забивание сужения непла вящимися примесями и продуктами разложения мономера в условиях повышенных температур расплава (выше .130°С) Во-в.торых, в связи с переносом ре акционной зоны непосредственно в сужение с отсутствием энергозатрат на .дросселирование газового, потока до реакционной зоны необходимостьв зна чительном перегреве газовой фазы исключается, что позволяет снизить тем пературу газовой фазы на входе в реакционную камеру от 190-200 до 150170 С, т.е. в среднем на 30-40°С. Расчетами и экспериментом установлено, что снижение температуры газовой фазы на каждые. позволяет снизит температуру стенки испарителя на 110115°С. Таким образом, при внедрении предлагаемой конструкции эксплуатацию камеры генерирования газовой фазы стало возможным осуществлять при температуре стенки испарителя 3504500с вместо 650-800°С (габл. 1). Снижение температуры стенки ис-. парителя до указанных температурных пределов предотвращает вероятность деформации и разрыва корпуса испарителя при проведении технологического процесса в условиях повышенного давления. Наряду с этим, за счет снижения температуры газовой фазы на вхр.де в реакционную зону происходит пропорциональное снижение энергозатрат на генерирование газовой фазы в среднем на 15%, а также снижение, теплопотерь в окружающую среду за счет снижения температуры стенки испарителя. В-третьих, надежность эксплуатации обеспечивается стабильным выходом полимера. Последний зависит от соотношения геометрических размеров конструктивных элементов реакционной камеры. При отношении наибольшего диаметра усеченного конуса к наименьшему диаметру его меньше 2:1 происходит частичный провал жидкой фазы в камеру генерирования газовой фазы, что влечет за собой нарушение молярного соотношения мономеров в зоне контакта фаз, образование олигомерных твердых продуктов ниже реакционной зоны, сажеобразование и загрязнение фибридов, снижение выхода целевых продуктов. При отношении .наибольшего диаметра усеченного конуса к наименьшему диаметру его больше 2,5:1 возникает струйный проскок, мономера газовой фазы и резкое снижение выхода полимера до 60-65% от теоретического. Таким образом, надежная эксплуатация установки при достаточно высокой эффективности технологического процесса возможна при соотношении на-; ибольшего и наименьшего диаметров усеченных конусов, образующих реакционную камеру, в пределах 2,5-2:1 (табл. 2). Высота кольцевой щели определяет размеры получаекых фибридов. При постоянном расходе жидкой фазы с уменьшением высоты щели увеличивается скорость истечения жидкой фазы, напряжение и скорость относительного сдвига ее, уменьшается толщина жидкостной пленки и диффузионное торможение, увеличивается средневзвешенная длина фибридов. При увеличении высоты щели при постоянном расходе жидкой фазы указанные показатели ухудшаются. Уменьшение высоты щели ниже 0,02 величины наибольшего диаметра резко увеличивается гидравлическое сопротивление и ограничивает расход жидкой фазы, снижает производительность установки. Оптимальной высотой щели, обеспечивающей размеры фибридов, удовлетворяющие прбмышленность синтетических бумаг, при высоком выходе полимера экспериментально установлено О,02-0,03величины наибольшего диаметра. Увеличение высоты щели до 0,06 величины наибольшего диаметра усеченного конуса следует устанавливать при повышенной до 5 моль/м носителя концентрации мономера в газовой фазе (нормальная концентрация мономера в газовой фазе 1-1,5 моль/м), что максимально позволяет предложенная конструкция реактора-фибридатора. Влияние высоты кольцевой щели, сообщающей реакционную камеру с напорной кольцевой камерой, на выход полимера и размеры получае1-ых фибри дов представлено в табл. 3. На чертеже изображен реактор-фибридатор,состоящий из вертикальной ре акционной камеры и расположенной под ней камеры генерирования газовой фаз Камера генерирования газовой фазывклю ает форсуночный смеситель 1, диффузор 2 и испаритель-перегреватель 3. Форсуночный смеситель 1 содержит соп ло 4, кольцевой зазор и штуцер 5 для ввода носителя газовой фазы. Реакционная камера образована двумя усеченныт-ш конусами, .обращенными друг к другу наименьшими основаниями, с обра зованием между ними сплошной горизон тальной кольцевой щели. Разъемные части корпуса реакционной камеры (конфузор 6 и диффузор 7) имеют резь бовое соединение, уплотненное набивкой 8 и нажимной гайкой 9. Между вну ренней стенкой верхней цилиндрическо части конфузора 6 и наружной коничес кой стенкой диффузора 7 образована кольцевая полость со штуцером 10.радиального ввода. Диффузор 2, испаритель-перегреватель 3 и реакционная камера снабжены электронагревательными элементами 11. Отношение диамет ров наибольшего и наименьшего основа ний усеченных конусов 2,5-2:1. . Реактор-фибридатор оборудован гильзами 12-для термопар и техническими манометрами 13. Форсуночный сме ситель 1, диффузор 2, испаритель 3, реакционная камера и труба 14 отвода реакционной массы крепятся между собой простыми фланцевыми соединениями Для обеспечения регулирования высоты ,кольцевой щели между наименьшими основаниями усеченных конусов в пределах ,0,02-0,06 величины диаметра наибольшего основания усеченного конус . с шагом регулирования 0,05-0,1 мм. верхнее фланцевое соединение реакционной камеры с трубой 14 отвод-а реакционной массы имеет увеличенное до 8-16 количество болтовых соединений (возможна замена увеличенного колигчества болтовых соединений накидными фланцами).. . Реактор-фибридатор работает следующим образом. Расплав ацилирующего мономера хлорангидрида ароматических дикарбоновых кислот) с температурой 130150°С через сопло 4 под давлением азота поступает в диффузор, где диспергируется до аэрозольного состояния потоком горячего воз.цуха, постуПсцощего сюда через штуцер 5 и кольце вой зазор форсунки. Аэрозольно-воздушная смесь, поднимаясь в вертикаль ной плоскости вдоль поверхностей теплообмена диффузора 2 и испарителяперегревателя 3, превращается в паровоздушную смесь,. содержашую мономер в состоянии перегретого пара, и с температурой 150-190°С поступает в горловину реакционной камеры, где за счет сужения линейная скорость паровоздушной смеси возрастает и достигает максимума. При этом пропорционгшьно квадрату увеличения линейной скорости возрастает кинетическая энергия потока. Жидкая фаза (воднощелочнойраствор сщилируемого бифункционального соединения) с температурой 95-105°С под напором, создаваеуым центробежньт насосом, через штуцер 10 радиального ввода поступает в кольцевую полость, откуда истекает через кольцевую щель в горизонтальной плоскости реакционной зоны в виде пелены (сплошной тонкой пленки) от периферии к центру и вступает в контакт с газовой фазой. При этом в перекрестном токе взаимодействующих фаз непосредственно в горловине при максимальных скоростях истечения фаз протекают процессы тепло- и массообмена, мгновенные или быстрые реакции поликонденсации с образованием гелеобразной .пленки, инверсия фаз (жидкая фаза диспергирует в сплошной газовой фазе с образованием высокотурбулизованной газожидкостной эмульсии, в которой также распределяются набухшие частицы полимера) с образованием подвижной трехфазной пены и формование фибридов в условиях повышенного напряжения сдвига, испытываемого жидкой фазой, Контакт взаимодействующих фаз в интенсивном гидродинамическом режиме обеспечивает формование длинноволокнистых фибридов непосредственно в реакционной камере реактора-фибридатора. Так как на размеры фибридов в значительно большей степени оказывает влияние скорость истечения жидкой фазы, чем газовой фазы в предложенной конструкции, где периметр и общее сечение щели меньше, чем в цилиндрическом корпусе с перфорированной перегородкой, при одном и том же расходе жидкой фазы размеры получаемых фибридов больше и по средневзвешенной длине достигают 260-280 дцг против 70-100 дцг в реакторе с перфорированной перегородкой. На.развитой поверхности трехфазной пены протекают дальнейшие процессы поликонденсации и нейтрализации выделяющегося низкомолекулярнрго вещества (хлористый водород) содержащимся в жидкой фазе основанием (щелочь). Реакционная масса динамическим потоком воздуха подается в сборник-сепаратор, где разделяется на водную суспензию полимера и отходящие газы. Предложенная конструкция реакторафибридатора позволяет организовать непрерывное производство длинноволокНИСТНЫХ фибридов термостойких полимеров с ароматически.и ядрами в цеп обеспечивает повьвиенную надежность эксплуатации оборудования, устойчивость технологического режима и снижение энергозатрат. Реактор может быть применен для синтеза широкого класса линейных полиамидов и полиэфиров с использованием высокореакционноспособных мономеров.

Промьшленное внедрение конструкции в производстве полиамида-бТ с целью переработки его в синтетическую бумагу электротехнического назначения при мощности установки 100 т/год даст экономический; эффект 2166 тыс.руб. в год.

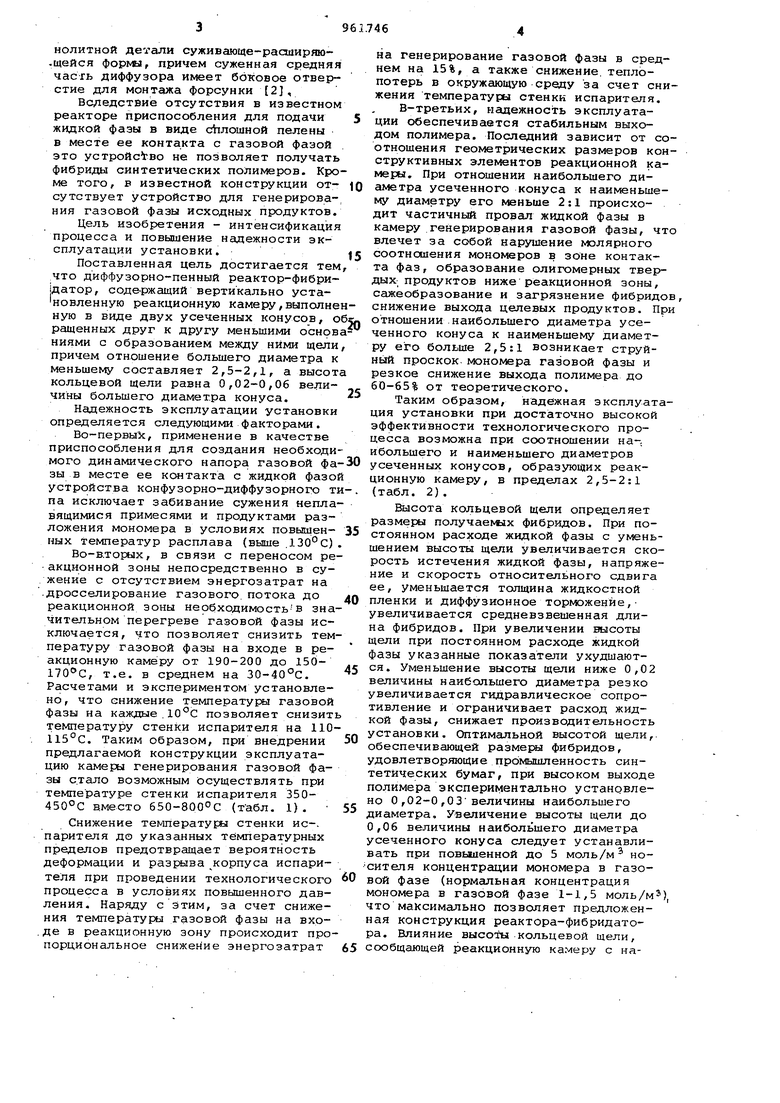

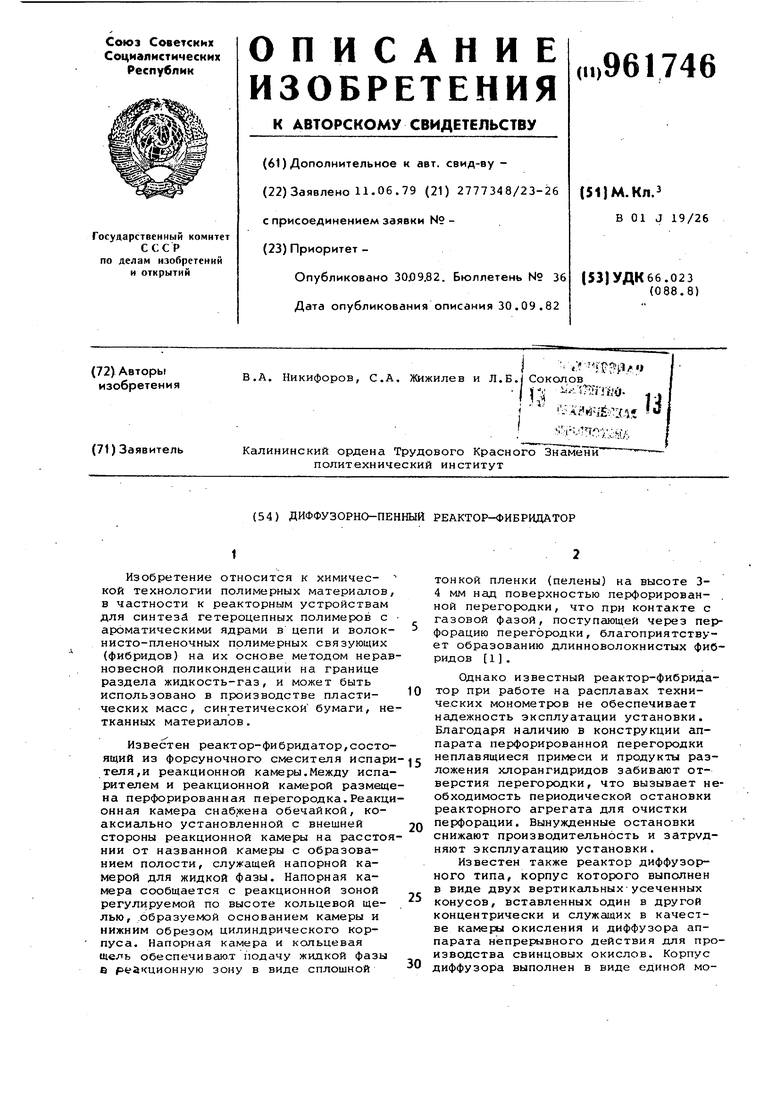

Таблица

Зависимость тe mepaтypы стенки испарителя от температуры газовой фазы на входе в реакционную камеру при линейной скорости газовой фазы 8 м/с и высоте испарителя 3 м.

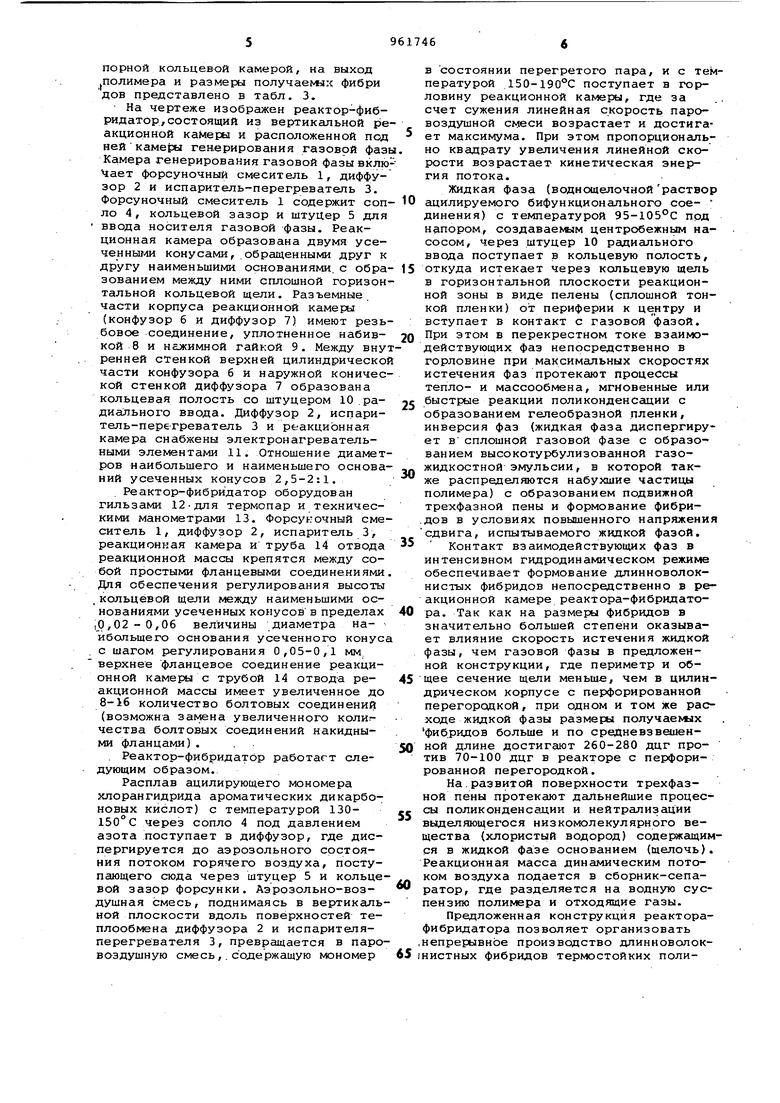

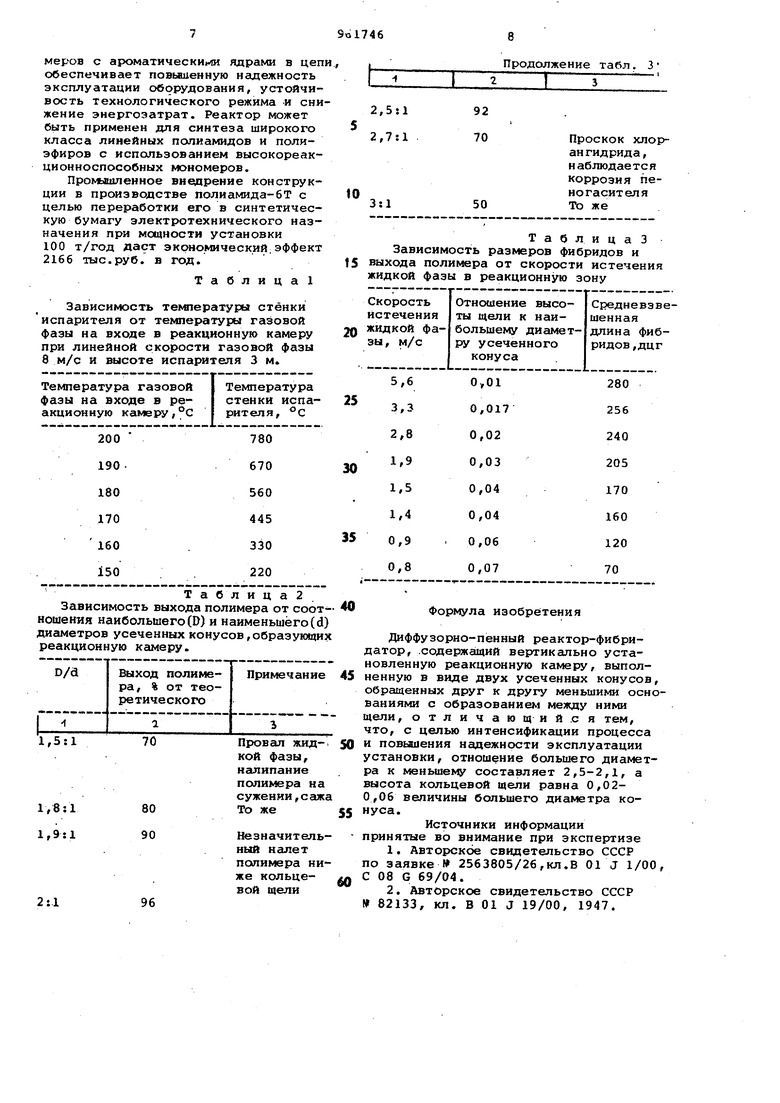

Продолжение табл. 3ТаблицаЗ

Зависимость размеров фибридов и 15 выхода полимера от скорости истечения жидкой фазы в реакционную зону

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения фибридов | 1980 |

|

SU953026A1 |

| Реактор-фибридатор | 1980 |

|

SU961747A1 |

| Реактор-фибридатор | 1978 |

|

SU965501A1 |

| Устройство для получения полиамидных фибридов | 1988 |

|

SU1653819A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФИБРИДОВ ГЕТЕРОЦЕПНЫХ ПОЛИАМИДОВ | 1994 |

|

RU2090667C1 |

| Способ получения фибридов из синтетического полимера | 1978 |

|

SU960325A1 |

| РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ХИМИЧЕСКИХ ПРОЦЕССОВ | 2003 |

|

RU2236899C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И ПОЛИМЕРИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2207345C2 |

| Барботажный реактор (его варианты) | 1982 |

|

SU1117079A1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАСТВОРНОЙ СОПОЛИМЕРИЗАЦИИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2141872C1 |

иый налет полимера ниже кольцевой щели

96

2:1

Формула изобретения

Диффузорио-пенный реактор-фибридатор, .содержащий вертикально установленную реакционную камеру, выполненную в виде двух усеченных конусов обращенных друг к другу меньшими основаниями с образованием между ними щели, отличаю щ-ий.с я тем, что, с цепью интенсификации процесса и повышения надежности эксплуатации установки, отношение большего диаметра к меньшему составляет 2,5-2fIf а высота кольцевой щели равна 0,020,06 величины большего диаметра конуса.

Источники информации принятые во внимание при экспертизе

по заявке 2563805/26,кл.В 01 J 1/00 С 08 G 69/04.

Авторы

Даты

1982-09-30—Публикация

1979-06-11—Подача