1

Изобретение относится к способам автоматического управления процессом роспуска в роторной мельнице-мешалке и может найти применение в керамической промышленности, а также в других отраслях, где используются мельницы-мешалки для получения суспензий заданной плотности.

Известен способ автоматического регулирования процессом роспуска глины в вод- ном растворе электролита, включающий измерение мош,ности электродвигателя мельницы и изменение расхода водного раствора электролита. Коррекция осуществляется по сигналу мощности электродвигателя мельницы 1.

Недостатком данного способа является то, что в нем для стабилизации плотности готовой суспензии используется сигнал, который зависит не только от плотности суспензии, но и от других факторов, что снижает точность управления.

Цель изобретения - повышение точности регулирования.

Указанная цель достигается тем, что согласно способу автоматического регулирования процессом роспуска глины в водном растворе электролита, включающему

измерение мощности электродвигателя мельницы и изменение расхода водного раствора электролита, дополнительно измеряют вязкость суспензии, из сигнала по мощности вычитают преобразованные сигна5 лы расхода водного раствора электролита и вязкости суспензии с подстройкой коэффициентов преобразований по значениям взаимно корреляционных функций преобразуемых сигналов с мощностью, а измене,Q ние расхода водного раствора электролита осуществляют в прямо пропорциональной зависимости от вычисленной разности.

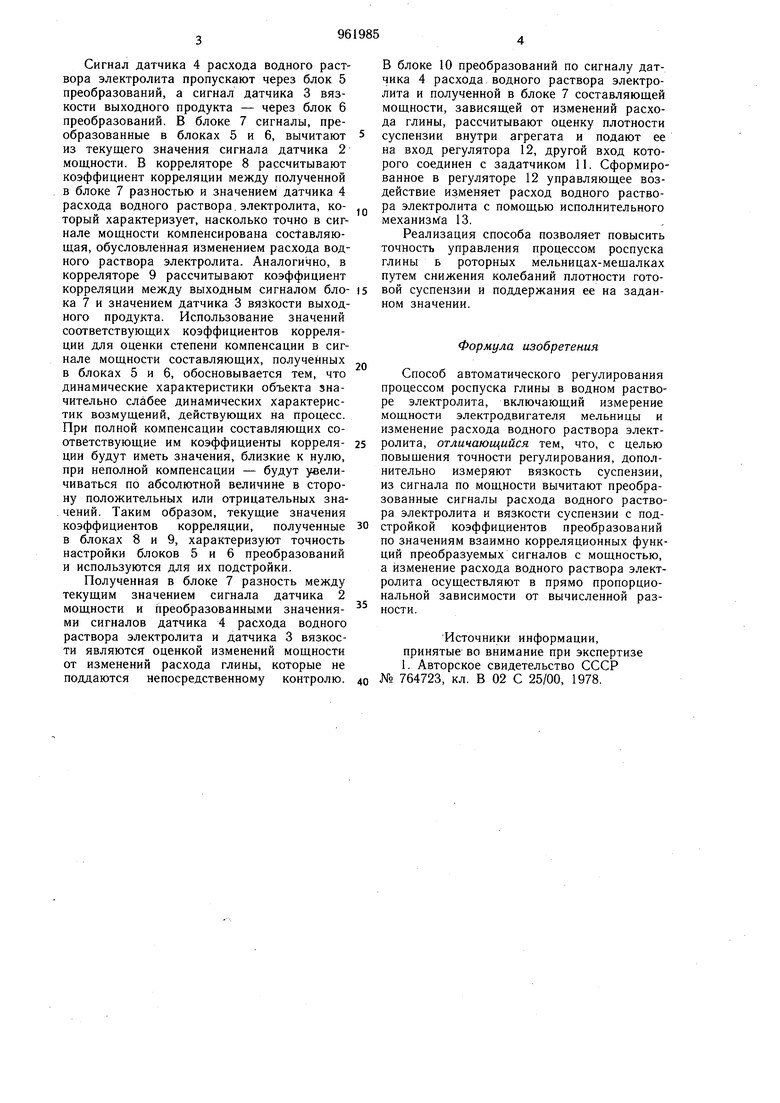

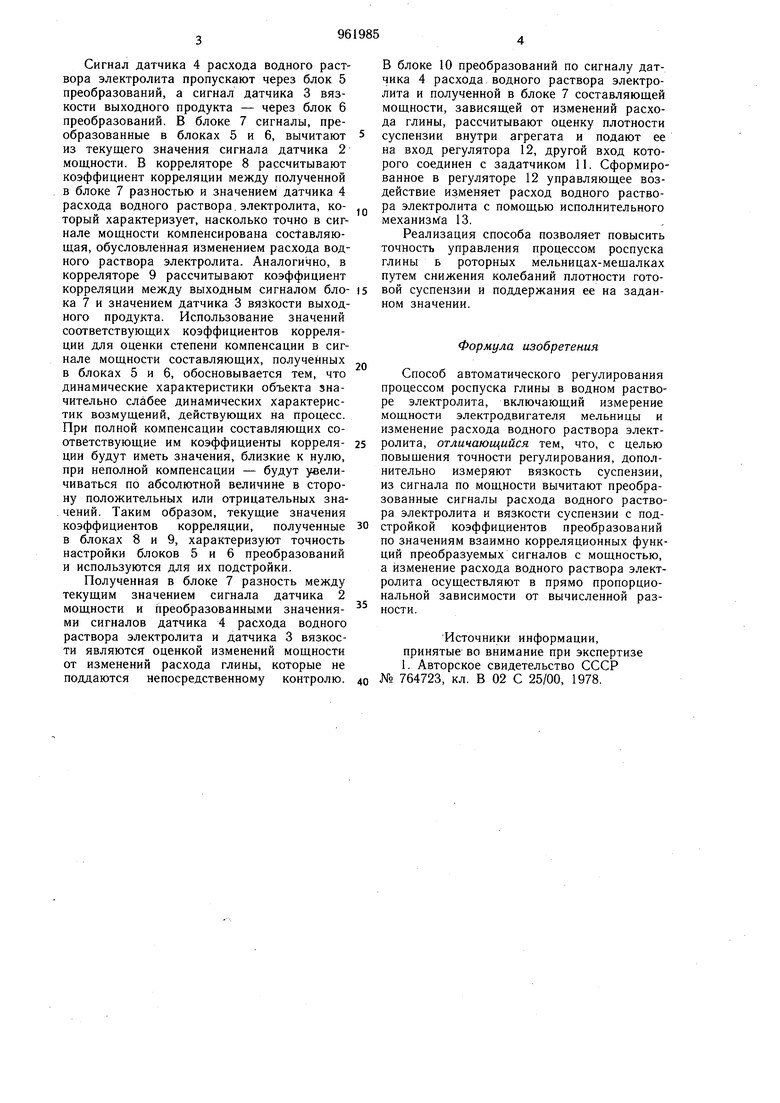

На чертеже приведена блок-схема предлагаемого устройства.

15 Устройство включает в себя мельницумещалку 1, датчик 2 мощности электродвигателя мельницы, датчик 3 вязкости выходного продукта, датчик 4 расхода водного раствора электролита, блоки 5 и 6

2Q преобразований, блок 7 вычитания, корреляторы 8 и 9, блок 10 преобразования, задатчик 11, регулятор 12, исполнительный механизм 13.

Способ осуществляется следующим образом.

Сигнал датчика 4 расхода водного раствора электролита пропускают через блок 5 преобразований, а сигнал датчика 3 вязкости выходного продукта - через блок 6 преобразований. В блоке 7 сигналы, преобразованные в блоках 5 и 6, вычитают из текущего значения сигнала датчика 2 мощности. В корреляторе 8 рассчитывают коэффициент корреляции между полученной в блоке 7 разностью и значением датчика 4 расхода водного раствора.электролита, который характеризует, насколько точно в сигнале мощности компенсирована составляющая, обусловленная изменением расхода водного раствора электролита. Аналогично, в корреляторе 9 рассчитывают коэффициент корреляции между выходным сигналом блока 7 и значением датчика 3 вязкости выходного продукта. Использование значений соответствующих коэффициентов корреляции для оценки степени компенсации в сигнале мощности составляющих, полученных в блоках 5 и 6, обосновывается тем, что динамические характеристики объекта значительно слабее динамических характеристик возмущений, действующих на процесс. При полной компенсации составляющих соответствующие им коэффициенты корреляции будут иметь значения, близкие к нулю, при неполной компенсации - будут увеличиваться по абсолютной величине в сторону положительных или отрицательных значений. Таким образом, текущие значения коэффициентов корреляции, полученные в блоках 8 и 9, характеризуют точность настройки блоков 5 и 6 преобразований и используются для их подстройки.

Полученная в блоке 7 разность между текущим значением сигнала датчика 2 мощности и преобразованными значениями сигналов датчика 4 расхода водного раствора электролита и датчика 3 вязкости являются оценкой изменений мощности от изменений расхода глины, которые не поддаются непосредственному контролю.

В блоке 10 преобразований по сигналу датчика 4 расхода водного раствора электролита и полученной в блоке 7 составляющей мощности, зависящей от изменений расхода глины, рассчитывают оценку плотности суспензии внутри агрегата и подают ее на вход регулятора 12, другой вход которого соединен с задатчиком 11. Сформированное в регуляторе 12 управляющее воздействие изменяет расход водного раствора электролита с помощью исполнительного механизма 13.

Реализация способа позволяет повысить точность управления процессом роспуска глины Б роторных мельницах-мешалках путем снижения колебаний плотности готовой суспензии и поддержания ее на заданном значении.

Формула изобретения

Способ автоматического регулирования процессом роспуска глины в водном растворе электролита, включающий измерение мощности электродвигателя мельницы и изменение расхода водного раствора электролита, отличающийся тем, что, с целью повыщения точности регулирования, дополнительно измеряют вязкость суспензии, из сигнала по мощности вычитают преобразованные сигналы расхода водного раствора электролита и вязкости суспензии с подстройкой коэффициентов преобразований по значениям взаимно корреляционных функций преобразуемых сигналов с мощностью, а изменение расхода водного раствора электролита осуществляют в прямо пропорциональной зависимости от вычисленной разности.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 764723, кл. В 02 С 25/00, 1978.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматической оптимизации процесса роспуска глинистых материалов в роторных мельницах-мешалках | 1980 |

|

SU951841A1 |

| Способ автоматического регулированияпРОцЕССА РОСпуСКА глиНы B РОТОРНОйМЕльНицЕ-МЕшАлКЕ | 1979 |

|

SU802035A1 |

| Система регулирования подачи воды и электролита в роторную мельницу- мешалку | 1978 |

|

SU764723A1 |

| Система автоматической оптимизации процесса роспуска глинистых материалов | 1977 |

|

SU678862A1 |

| Способ автоматической оптимизациипРОцЕССА РОСпуСКА глиН B РОТОРНОйМЕльНицЕ-МЕшАлКЕ | 1976 |

|

SU705783A1 |

| Способ автоматического управления роспуском глины в роторной мельнице-мешалке | 1976 |

|

SU549348A1 |

| Устройство для регулированияпРОцЕССА изМЕльчЕНия B РОТОРНОйМЕльНицЕ-МЕшАлКЕ | 1979 |

|

SU795960A1 |

| Устройство управления процессом приготовления глинистых суспензий | 1980 |

|

SU920042A1 |

| Устройство стабилизации влажности глинистой суспензии | 1978 |

|

SU751801A1 |

| Способ автоматического управления приготовлением шликера в агрегате непрерывного роспуска | 1975 |

|

SU543640A1 |

Авторы

Даты

1982-09-30—Публикация

1981-02-13—Подача