(5) УСТРОЙСТВО -ДЛЯ КОНТРОЛЯ ПОЛОЖЕНИЯ ПОРШНЯ ГИДРОЦИЛИНДРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство ударного действия преимущественно для импульсного нагнетания воды в горный массив | 1987 |

|

SU1502820A1 |

| Дисковый тормоз нормально-разомкнутого типа с пневматическим приводом | 1984 |

|

SU1196556A1 |

| Гидросистема бурильной установки | 1980 |

|

SU907234A1 |

| Гидроимпульсный привод вибропресса | 1989 |

|

SU1697969A1 |

| Гидравлический податчик бурильнойМАшиНы | 1979 |

|

SU806856A1 |

| Гидравлический привод исполнительного органа фронтального агрегата | 1980 |

|

SU899927A1 |

| КЛАПАННАЯ СИСТЕМА АВАРИЙНОГО ОТКЛЮЧЕНИЯ | 2006 |

|

RU2319054C2 |

| ДАТЧИК КОНТРОЛЯ ПОЛОЖЕНИЯ ГИДРОЦИЛИНДРОВ СЕКЦИЙ МЕХАНИЗИРОВАННЫХ КРЕПЕЙ | 1972 |

|

SU325393A1 |

| Автомат разгрузки насоса | 1982 |

|

SU1049688A2 |

| СИСТЕМА УПРАВЛЕНИЯ ПОВОРОТОМ КОЛЕС ПЕРЕДНЕЙ ОПОРЫ ШАССИ | 1992 |

|

RU2042575C1 |

1

Изобретение относится к горному делу и может быть использовано для , систем дистанционного контроля и уп- равления механизированными крепями.

Известно устройство для контроля положения поршня гидроцилиндра, содержащее воспринимающий элемент с рабочими магистралями и контрольной линией.и исполнительный механизм в виде золотникового гидрораспределителя с двумя обособленными камерами, в которых размещены пружины, соединенными со сливом через обратные клапаны, и регулируе| 1е дроссели 1 }.

Наличие регулируемых дросселей в таком устройстве усложняет конструкцию и не обеспечивает надежность работы устройства.

Наиболее близким к предлагаемому является устройство для контроля положения поршня гидроцилиндра,, содержащее корпус с размещенным в нем золотником и толкателем, проходящим

через отверстие s стенке гидроцилинд-. .ра в его полость и взаимодействующим с поршнем гидроцилиндра в его контролируемом положении, и каналы 2.

Недостатком известного устройства является невозможность дистанционного контроля положения поршня гидроцилиндра.

Цель изобретения - повышение на10дежности работы устройства путем обеспечения дистанционного контроля положения поршня гидроцилиндра.

Поставленная цель достигается тем, что толкатель устройства выполtsнен в виде дифференциального плунжера с поршнем и штоком с осевым отверстием, сообщающим полость гидроцилиндра с камерой, которая образована расточкой в корпусе и торцовыми

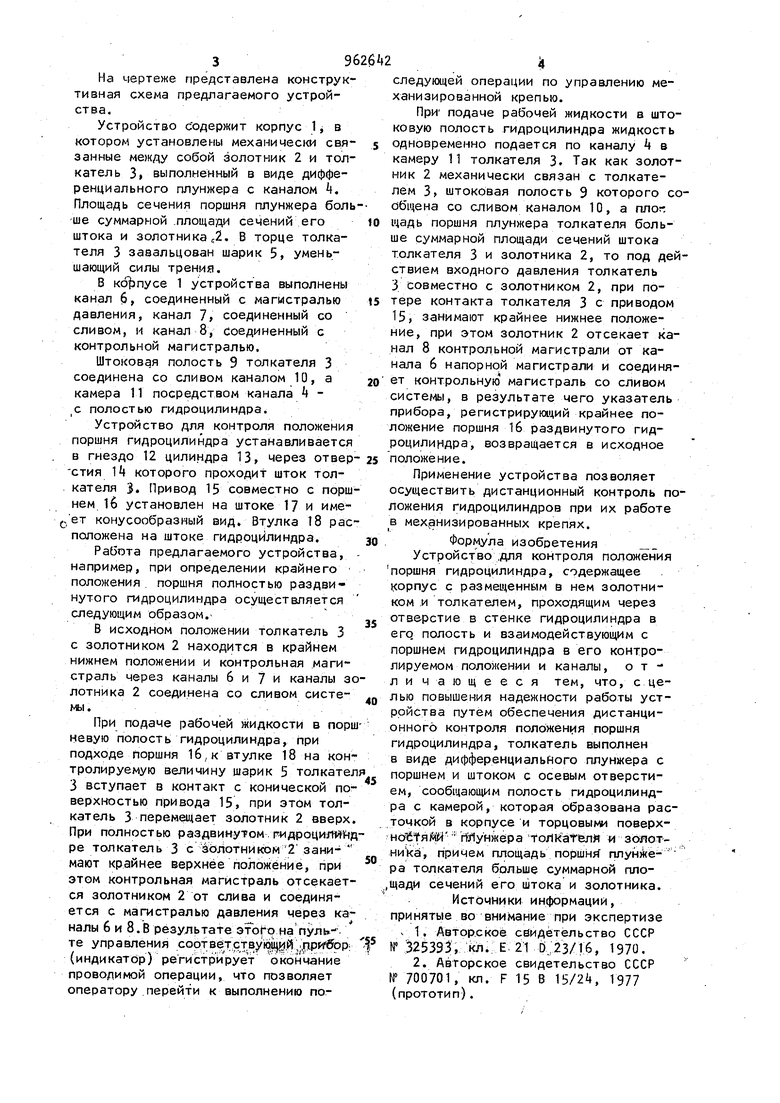

20 поверхностями плунжера толкателя и золотника, причем площадь поршня плунжера толкателя больше суммарной площади сечений его штока и золотника. 39 На чертеже представлена конструк тивная схема предлагаемого устройства. Устройство содержит корпус 1 j в котором установлены механически свя занные между собой золотник 2 и тол катель 3 выполненный в виде дифференциального плунжера с каналом k. Площадь сечения поршня плунжера бол -ше суммарной .площади сечений его штока и золотника Д. В торце толкателя 3 заэальцован шарик 5, уменьшающий силы трения. В к61зпусе 1 устройства выполнены канал €), соединенный с магистралью давления, канал 7, соединенный со сливом, и канал 8, соединенный с контрольной магистралью. Штоковая полость 9 толкателя 3 соединена со сливом каналом 10, а камера 11 посредством канала полостью гидроцилиндра. Устройство для контроля положени поршня гидроцилиндра устанавливаетс в гнездо 12 цилиндра 13, через отверстия Т которого проходит шток толкателя 3. Привод 15 совместно с поршнем 1 6 установлен на штоке 17 и име,ет конусообразный вид. Втулка 18 расположена на штоке гидроцйлиндра. Работа предлагаемого устройства, например, при определении крайнего положения. поршня полностью раздвинутого гидроцилиндра осуществляется следующим образом.В исходном положении толкатель 3 с золотником 2 находится в крайнем нижнем положении и контрольная .магистраль через каналы 6 и 7 и каналы зо лотника 2 соединена со сливом системы. При подаче рабочей жидкости в порш невую полость гидроцилиндра, при подходе поршня 16,к втулке 18 на контролируемую величину шарик 5 толкател 3 вступает в контакт с конической поверхностью привода 15, при этом толкатель 3 перемещает золотник 2 вверх. При полностью раздвинутом.ридроци1И д ре толкатель 3 с болотником2зани- мают крайнее верхнее положение, при этом контрольная магистраль отсекается золотником 2 от слива и соединяется с магистралью давления через каналы 6 и 8.В результате этofо на пульте управления соотве тсхвукзщи.,р. (индикатбр) регистрирует окончание проводимой операции, что позволяет оператору перейти к выполнению последующей операции по управлению механизированной крепь. При подаче рабочей жидкости в штоковую полость гидроцилиндра жидкость одновременно подается по каналу в камеру 11 толкателя 3. Так как золотник 2 механически связан с толкателем 3, штокЬвая полость 9 которого сообщена со сливом каналом 10, а плог щадь поршня плунжера толкателя больше суммарной площади сечений штока толкателя 3 и золотника 2, то под действием входного давления толкатель 3 совместно с золотником 2, при потере контакта толкателя 3 с приводом 15, занимают крайнее нижнее положение, при этом золотник 2 отсекает канал 8 контрольной магистрали от канала 6 напорной магистрали и соединяет контрольную магистраль со сливом системы, в результате чего указатель прибора, регистрирующий крайнее положение поршня 16 раздвинутого гидроцилиидра, возвращается в исходное положение. Применение устройства позволяет осуществить дистанционный контроль положения гидроцилиндров при их работе в мех анизированных крепях. Формула изобретения Устройство .для контроля положения поршня гидроцилиндра, содержащее корпус с размещенным в нем золотником .и толкателем, проходящим через отверстие в стенке гидроцилиндра в его полость и взаимодействующим с поршнем гидроцилиндра в его контролируемом положении и каналы, о т ли чающееся тем, что, с целью повышения надежности работы устройства путем обеспечения дистанционного контроля положения поршня гидроцилиндра, толкатель выполнен в виде дифференциального плунжера с поршнем и штоком с осевым отверстием, сообщающим полость гидроцилиндра с камерой, которая образована расточкой в корпусе и торцовыми поверхнб;б1яШ г1:)1унжера тоЛКаТелй и золотника, причем площадь поршну( плунЛё- ра толкателя больше суммарной площади сечений его штока и золотника. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 32539$, ;КЛ.:Е, 21 ЬДз/Гб, 1970. 2. Авторское свидетельство СССР № 700701, кл. F 15 В 15/24, 1977 (прототип).

Авторы

Даты

1982-09-30—Публикация

1981-01-26—Подача