Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию.

Наиболее близкой по технической сущности и достигаемому эффекту является червячная машина (экструдер для термопластичных материалов) для переработки полимеров, содержащая корпус с гильзой, загрузочную воронку, червяк (шнек), расположенный в корпусе с винтовыми каналами по его внутренней поверхности, выполненными эксцентрично к оси червяка и профилирующую головку (матрицу) [авторское свидетельство СССР 509446, кл.2 В 29 F 3/00, 05.04.76, Бюл. 13].

Недостатком известного устройства является невысокое качество переработки продукта вследствие образования застойных зон при течении расплава экструдата в каналах гильзы и узкая специализация данного экструдера.

Технической задачей изобретения является повышение качества переработки продукта за счет интенсификации воздействия сжимающих усилий, вызывающих многократные сдвиговые деформации расплава экструдата, и расширение технологических возможностей экструдера по переработке исходного сырья.

Поставленная задача достигается тем, что в экструдере для переработки термопластичных материалов, содержащем корпус и гильзу с винтовыми каналами по ее внутренней поверхности, шнек, профилирующую головку и загрузочную воронку новым является то, что гильза установлена в корпусе в подшипниках качения и имеет возможность вращения относительно своей оси за счет дополнительного привода посредством зубчатой передачи, внутренний диаметр гильзы выполнен ступенчато уменьшающимся по ходу движения продукта, при этом в каждой из последовательно расположенных зонах экструдера: зоне загрузки, смешивания, гомогенизации и дозирования, - внутренняя поверхность гильзы имеет различную конфигурацию: зона смешивания имеет два последовательно расположенных участка, на первом участке большего диаметра она имеет винтовой канал с левой нарезкой постоянного шага и глубины, а на втором участке с меньшим диаметром - гладкую цилиндрическую поверхность; зона гомогенизации состоит из участка со штифтами, расположенными в шахматном порядке и направленными под острым углом β к осевой линии, и участка с зубчатой нарезкой малого модуля для планетарного зацепления; в зоне дозирования гильза также имеет два участка, на первом из которых расположена левая винтовая нарезка постоянного шага и глубины, а на втором - гладкая цилиндрическая поверхность; шнек также, как и гильза, имеет ступенчатую конфигурацию: в зоне смешивания на первом участке большего диаметра в шахматном порядке установлены штифты под острым углом β к осевой линии, направленные в одну сторону с винтовыми каналами гильзы на том же участке на ее внутренней поверхности, при этом толщина штифтов равна толщине витка шнека в зоне загрузке, а на втором участке меньшего диаметра шнек имеет винтовую нарезку постоянного шага, причем диаметр сердечника на этом участке уменьшается в сторону матрицы; в зоне гомогенизации начальный участок шнека представляет собой нарезку в виде шевронной шестерни малого модуля, а следующий за ним - участок планетарного зацепления, состоящий из зубчатой нарезки гильзы и шнека, шести шестерен-сателлитов, упирающихся в ступицу сердечника шнека, и закрепленных в кольцевой обойме, в начале зоны дозирования расположен многогранник, за которым находится участок шнека с постоянными шагом и глубиной нарезки, но меньшими, чем в зонах загрузки и смешивания, шнек и гильза вращаются в разные стороны.

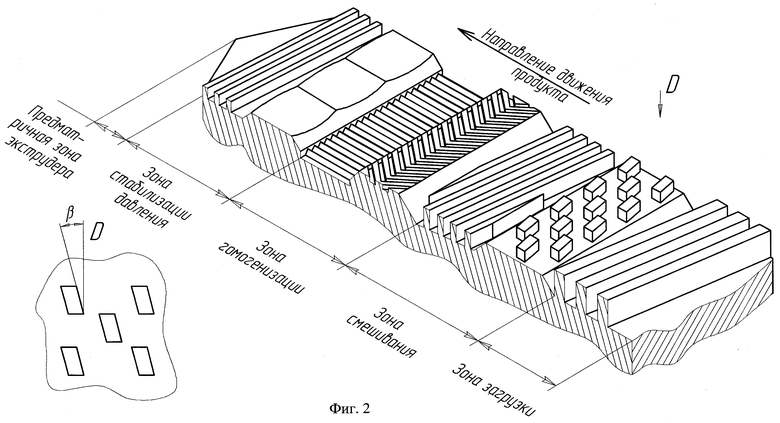

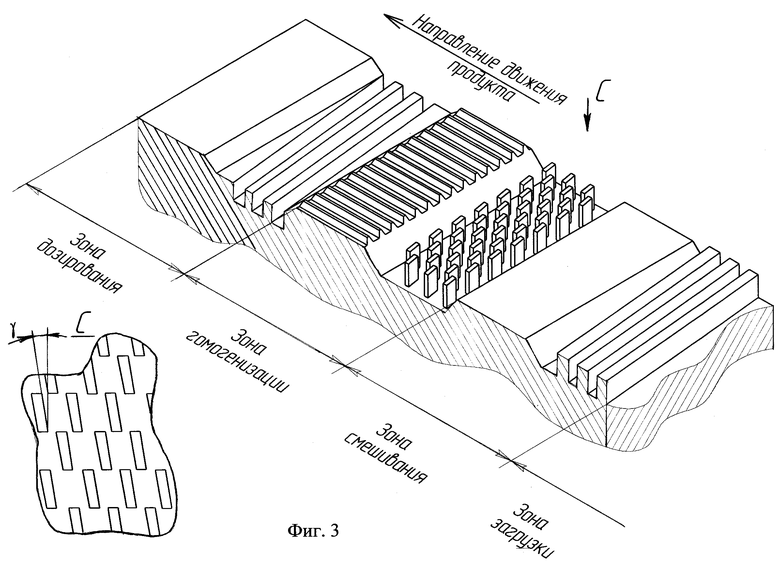

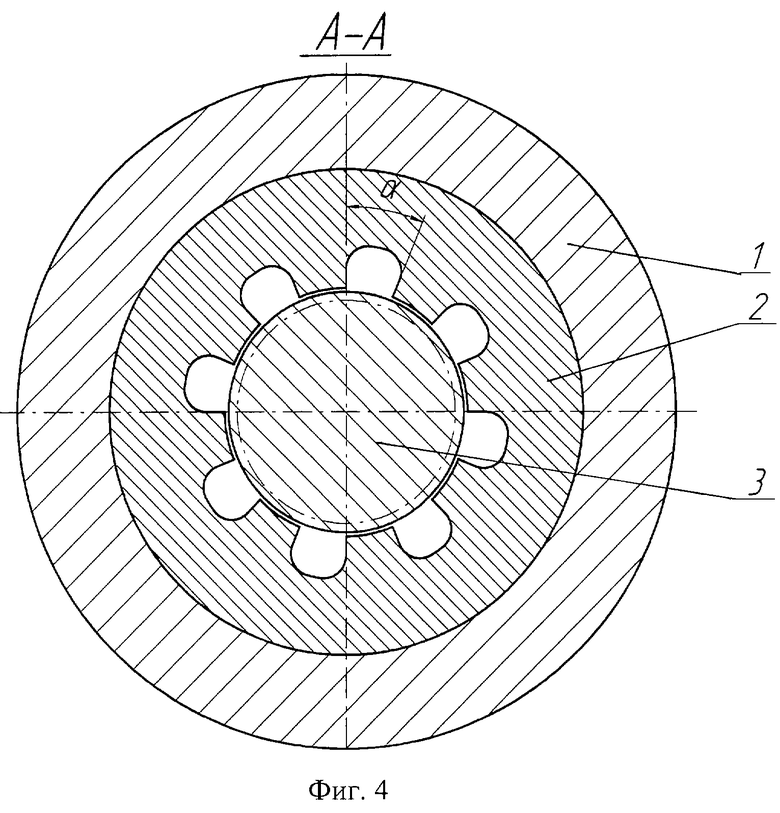

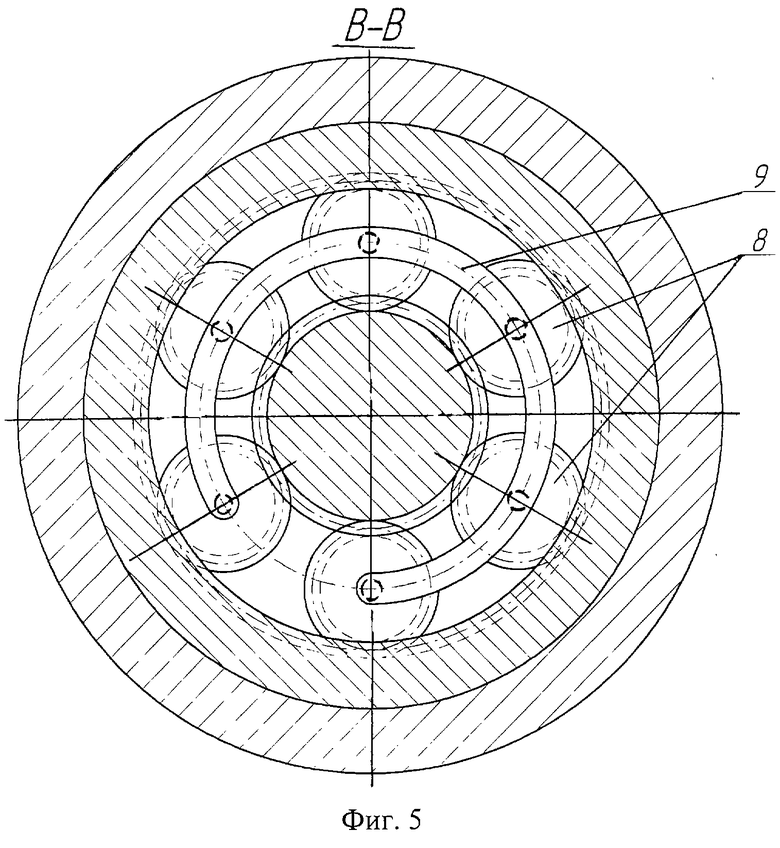

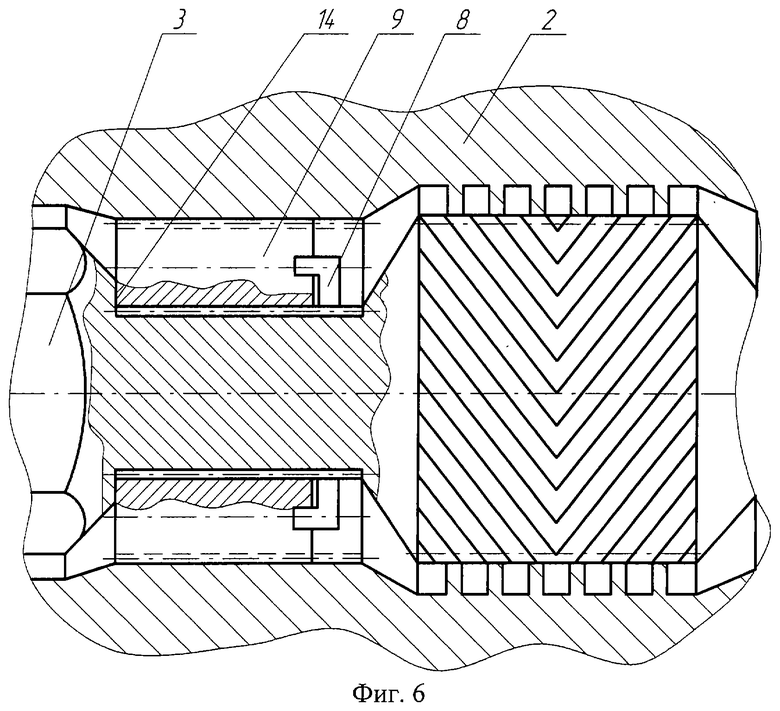

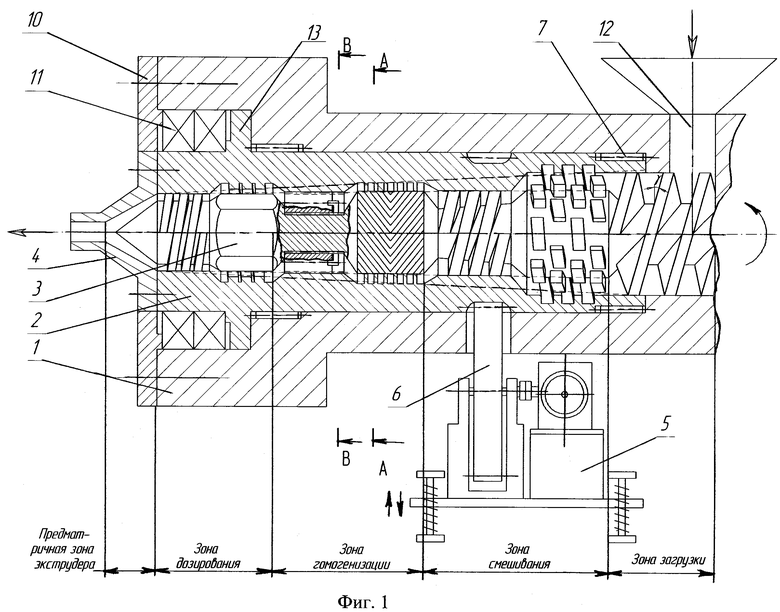

На фиг. 1 изображен предлагаемый экструдер (общий вид); на фиг.2 - развертка шнека; на фиг.3 - развертка гильзы; на фиг.4 - разрез А-А на фиг.1; на фиг.5 - разрез В-В на фиг.1; на фиг.6 - зона гомогенизации экструдера.

Экструдер содержит корпус 1, в который установлена гильза 2, шнек 3, формующую матрицу 4, которая крепится к гильзе посредством болтового соединения, дополнительный привод 5 с ведущей шестерней 6, подшипники качения 7, обойму 8 для шести шестерен-сателлитов 9, диск 10 и подшипниковый узел 11.

Гильза 2 обладает возможностью вращения относительно своей оси за счет шестерни 6 привода 5, причем гильза 2 и шнек 3 вращаются в разные стороны. Более высокий крутящий момент вращающейся гильзы экструдера в совокупности с вращающимся шнеком обеспечивает возможность переработки высоковязких многокомпонентных смесей, и, по сравнению с установкой, сопоставимой по габаритным размерам, в которой вращается только шнек, а гильза или корпус неподвижны, позволяет добиться увеличения производительности предлагаемой экструзионной машины. Помимо этого конструкция с вращающейся гильзой позволяет существенно расширить технологические возможности экструдера и подвергать переработке более широкий ассортимент продуктов с различными реологическими свойствами за счет возможности регулировать время нахождения экструдата в рабочей камере путем изменения частоты вращения шнека и гильзы. Выполнение гильзы с возможностью вращения позволяет увеличить суммарную поверхность контакта перерабатываемого продукта с движущими поверхностями машины, что приводит к повышению тепловыделения в экструдате и интенсивности механического воздействия на него и вызывает значительные сдвиговые деформации в продукте, а следовательно, способствует получению гомогенного расплава экструдата. Для обеспечения надежного зацепления шестерни 6 гильза центрируется с подшипников качения 7, которые позволяют свести трение гильзы и корпуса экструдера к минимуму. Подшипниковый узел 11 имеет возможность упора в диск 10 и выступ 13, выполненный по кольцевой образующей на наружной стороне гильзы 2.

По ходу движения продукта от загрузочного отверстия 12 до формующей матрицы происходит уменьшение свободного пространства, ограниченного поверхностями гильзы 2 и шнека 3. В каждой из последовательно расположенных в рабочей камере зон загрузки, смешивания, гомогенизации и дозирования гильза и шнек имеют сложную конфигурацию. Шнек 3 и внутренняя поверхность гильзы 2 выполнены ступенчато так, что уменьшению диаметра шнека в сторону предматричной зоны соответствует уменьшение внутреннего диаметра гильзы 2.

В зоне загрузки шнек представляет собой винтовую нарезку постоянного шага и глубины с углом наклона винтовой линии γ, а гильза имеет гладкую цилиндрическую поверхность.

В зоне смешивания шнек состоит из двух участков: с большим диаметром и участка меньшего диаметра. На участке шнека с большим диаметром у шнека (фиг.2) располагаются штифты, направленные под острым углом β к осевой линии в одну сторону с винтовыми каналами гильзы, выполненными на данном участке на ее внутренней поверхности. При этом штифты располагаются в шахматном порядке, а их толщина равна толщине витка шнека в зоне загрузки. Угол наклона штифтов β шнека зависит от реологических свойств перерабатываемых продуктов. На участке с меньшим диаметром шнек имеет постоянный шаг винтовой нарезки, равный шагу штифтов, которые меньше, чем в зоне загрузки, причем диаметр сердечника на этом участке уменьшается в сторону матрицы, а гильза имеет гладкую цилиндрическую поверхность. Данная конструкция зоны смешивания обеспечивает эффективное перемешивание продукта штифтами шнека и нарезкой гильзы, а частичный возврат экструдата штифтами шнека позволяет повысить эффективность процесс смешивания. Причем на участке шнека меньшего диаметра происходит сброс давления продукта, а в начале зоны гомогенизации - резкий его подъем, что обеспечивает образование расплава экструдата.

В зоне гомогенизации (фиг.6), как и в зоне смешивания, шнек состоит из двух участков. На одном участке имеется нарезка в виде шевронной шестерни малого модуля, а у гильзы - штифты, расположенные в шахматном порядке и направленные под углом γ к осевой линии, количество которых зависит от реологических свойств продукта, подвергаемого переработке. Конструкция шнека в виде шевронной шестерни малого модуля обеспечивает интенсивное перемешивание материала, так как сначала нарезка шнека продвигает экструдат, а затем второй частью шевронной нарезки осуществляет рециркуляцию продукта. Штифты гильзы в совокупности с шевронной нарезкой шнека обеспечивают общее перемещение материала в сторону матрицы, а перемешивающее и срезающее действие кромок штифтов способствует к тому же получению гомогенного расплава экструдата. Малый модуль шестерни вызывает в материале повышенные напряжения сдвига и позволяет равномерно прогреть материал по всей толщине. На втором участке имеется планетарное зацепление (фиг.5), состоящее из зубчатой нарезки гильзы, шести шестерен-сателлитов 9, упирающихся в ступицу 14 сердечника шнека, закрепленных в кольцевой обойме 8, с помощью которой осуществляется сборка, а также шнека 3 с зубчатой нарезкой на данном участке. Такая конструкция второго участка зоны гомогенизации обеспечивает при прохождении материала между шестернями истирание оставшихся в нем мелких частиц, окончательное расплавление неоднородных включений, образование однородного гомогенного расплава и нагнетание его с необходимым давлением в зону дозирования.

Зона дозирования также состоит из двух участков. В начале шнек представляет собой многогранник, а гильза - винтовую нарезку, изготовленную противоположно направленной нарезке шнека, с углом подъема винтовой линии такой же, как у шнека, и осуществляющую продвижение продукта к формующему отверстию. Конструкция шнека в виде многогранника обеспечивает достижение с одной стороны щадящего режима нахождения материала в рабочей камере, а с другой - требуемого воздействия на него, так как при этом повышается эффект внутреннего смешения, что также направлено на получение равномерного расплава экструдата. Кроме того, радиального зазора между гранями многогранника и внутренней поверхностью гильзы способствует стабилизации давления продукта и, как следствие, выравниванию его температурного поля. На втором участке шнек имеет постоянный шаг и глубину нарезки, которые меньше, чем в зонах загрузки и смешивания, а гильза выполнена с гладкой внутренней поверхностью постоянного диаметра, что обеспечивает беспульсационное продвижение материала с необходимым давлением к формующему отверстию матрицы.

Для эффективного и качественного протекания процесса переработки термопластичного материала необходимо подобрать такую температуру, при которой основные компоненты продукта подвергались бы, с одной стороны, полной гидротермической обработке, а с другой - на них оказывалось щадящее температурное воздействие, предотвращающее их термическое разложение. Данная конструкция экструдера позволяет разрешить это противоречие и осуществляет качественное протекание процесса экструзии.

Предлагаемый экструдер работает следующим образом.

Перерабатываемый материал через загрузочный патрубок 12 поступает в винтовой канал шнека 3 (зона загрузки) постоянного шага и глубины нарезки и увлекается им за счет разницы сил трения между продуктом и стенками гильзы и винтового канала, одновременно уплотняясь при этом.

В зоне смешивания материал перемещается и перемешивается винтовой нарезкой гильзы и штифтами шнека, осуществляющими возврат части продукта для более интенсивного перемешивания и получения однородной смеси. Далее на участке малого диаметра происходит смешивание и уплотнение продукта, его транспортирование, при этом постепенное увеличение межвиткового объема шнека в сторону предматричной зоны обеспечивает дегазацию и сброс давления продукта, а в начале зоны гомогенизации - резкий его подъем, что вызывает образование расплава экструдата.

В зоне гомогенизации материал окончательно переходит из твердой фазы в вязкопластичную; здесь происходит плавление в результате преобразования механической энергии рабочих органов машины в тепловую энергию и за счет внутреннего трения в самом продукте. На первом участке зоны смесь продвигается к матрице штифтами гильзы, расположенными в шахматном порядке, и первой половиной шевронной нарезки шнека малого модуля с дальнейшим возвратом части продукта второй половиной шевронной нарезки шнека, при этом происходит интенсивное плавление материала. Далее оставшиеся нерасплавленные частицы попадают в участок планетарного зацепления, в котором частицы измельчаются между шестерней-гильзой, сателлитами и шестерней-шнеком и происходит их окончательное расплавление.

В зоне дозирования осуществляется щадящее температурное воздействие на продукт и беспульсационное продвижение его с требуемым давлением в предматричную зону. Оригинальная конструкция этой зоны позволяет стабилизировать давление экструдата и способствует выравниванию его температурного поля, что обеспечивает получение качественного готового изделия на выходе из формующего отверстия матрицы.

Таким образом, использование изобретения позволит:

- повысить качество готового продукта за счет интенсификации воздействия сжимающих усилий в рабочей камере, вызывающих многократные сдвиговые деформации материала, позволяющих получить гомогенный расплав экструдата;

- увеличить производительность экструдера с помощью гильзы, обладающей возможностью вращения, и за счет оптимизации геометрии рабочей камеры и шнека;

- расширить технологические возможности экструдера по переработке различного исходного сырья.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭКСТРУДЕР | 2003 |

|

RU2214918C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2000 |

|

RU2177702C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2214917C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2227782C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2182869C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР | 2005 |

|

RU2284914C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 1997 |

|

RU2118257C1 |

Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию. Экструдер содержит корпус, гильзу с винтовыми каналами по ее внутренней поверхности, шнек, профилирующую головку и загрузочную воронку. Гильза установлена в корпусе в подшипниках качения и имеет возможность вращения относительно своей оси за счет дополнительного привода посредством зубчатой передачи. Внутренний диаметр гильзы выполнен ступенчато уменьшающимся по ходу движения продукта. В каждой последовательно расположенной зоне экструдера: загрузки, смешивания, гомогенизации и дозирования, внутренняя поверхность гильзы имеет различную конфигурацию. Зона смешивания включает два последовательно расположенных участка. На первом участке большего диаметра гильза имеет винтовой канал с левой нарезкой постоянного шага и глубины. На втором участке с меньшим диаметром она выполнена с гладкой цилиндрической поверхностью. Зона гомогенизации состоит из участка со штифтами и участка с зубчатой нарезкой малого модуля для планетарного зацепления. Штифты расположены в шахматном порядке и направлены под острым углом β к осевой линии. В зоне дозирования гильза также имеет два участка. На первом участке расположена левая винтовая нарезка постоянного шага и глубины, а второй участок выполнен с гладкой цилиндрической поверхностью. Шнек также имеет ступенчатую конфигурацию. В зоне смешивания на первом участке большего диаметра в шахматном порядке установлены штифты под острым углом β к осевой линии, направленные в одну сторону с винтовыми каналами гильзы на том же участке на ее внутренней поверхности. Толщина штифтов равна толщине витка шнека в зоне загрузки. На втором участке меньшего диаметра шнек имеет винтовую нарезку постоянного шага. Диаметр сердечника на этом участке уменьшается в сторону матрицы. В зоне гомогенизации начальный участок шнека представляет собой нарезку в виде шевронной шестерни малого модуля, а следующий за ним - участок планетарного зацепления. Этот участок состоит из зубчатой нарезки гильзы и шнека, шести шестерен-сателлитов, упирающихся в ступицу сердечника шнека и закрепленных в кольцевой обойме. В начале зоны дозирования расположен многогранник, за которым находится участок шнека с постоянными шагом и глубиной нарезки, меньшими чем в зонах загрузки и смешивания. Шнек и гильза вращаются в разные стороны. Изобретение обеспечивает повышение качества переработки продукта за счет интенсификации воздействия сжимающих усилий, вызывающих многократные сдвиговые деформации расплава экструдата, и расширение технологических возможностей экструдера. 6 ил.

Экструдер для переработки термопластичных материалов, содержащий корпус и гильзу с винтовыми каналами по ее внутренней поверхности, шнек, профилирующую головку и загрузочную воронку, отличающийся тем, что гильза установлена в корпусе в подшипниках качения и имеет возможность вращения относительно своей оси за счет дополнительного привода посредством зубчатой передачи, внутренний диаметр гильзы выполнен ступенчато уменьшающимся по ходу движения продукта, при этом в каждой из последовательно расположенных зон экструдера - зоне загрузки, смешивания, гомогенизации и дозирования - внутренняя поверхность гильзы имеет различную конфигурацию: зона смешивания имеет два последовательно расположенных участка, на первом участке большего диаметра она имеет винтовой канал с левой нарезкой постоянного шага и глубины, а на втором участке с меньшим диаметром - гладкую цилиндрическую поверхность, зона гомогенизации состоит из участка со штифтами, расположенными в шахматном порядке и направленными под острым углом β к осевой линии, и участка с зубчатой нарезкой малого модуля для планетарного зацепления, в зоне дозирования гильза также имеет два участка, на первом из которых расположена левая винтовая нарезка постоянного шага и глубины, а на втором - гладкая цилиндрическая поверхность, шнек также, как и гильза, имеет ступенчатую конфигурацию: в зоне смешивания на первом участке большего диаметра в шахматном порядке установлены штифты под острым углом β к осевой линии, направленные в одну сторону с винтовыми каналами гильзы на том же участке на ее внутренней поверхности, при этом толщина штифтов равна толщине витка шнека в зоне загрузки, а на втором участке меньшего диаметра шнек имеет винтовую нарезку постоянного шага, причем диаметр сердечника на этом участке уменьшается в сторону матрицы, в зоне гомогенизации начальный участок шнека представляет собой нарезку в виде шевронной шестерни малого модуля, а следующий за ним - участок планетарного зацепления, состоящий из зубчатой нарезки гильзы и шнека, шести шестерен-сателлитов, упирающихся в ступицу сердечника шнека и закрепленных в кольцевой обойме, в начале зоны дозирования расположен многогранник, за которым находится участок шнека с постоянными шагом и глубиной нарезки, но меньшими, чем в зонах загрузки и смешивания, шнек и гильза вращаются в разные стороны.

| ЭКСТРУДЕР ДЛЯ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2005612C1 |

| Червячная машина для переработки полимерных материалов | 1988 |

|

SU1666331A1 |

| Червячная машина для переработкиполимерных материалов | 1974 |

|

SU509446A1 |

| МАШИНЫ ВЕРТИКАЛЬНОГО ВЫТЯГИВАНИЯ СТЕКЛА | 0 |

|

SU342839A1 |

| US 6074084 А, 13.06.2000 | |||

| DE 3839621 A1, 31.05.1990 | |||

| US 4875847 А, 24.10.1989. | |||

Авторы

Даты

2003-05-27—Публикация

2002-07-25—Подача