Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию.

Известен экструдер, содержащий корпус, выполненный с возможностью вращения и имеющий глубину нарезки канала, уменьшающуюся пропорционально ширине нарезки в направлении от загрузочного отверстия к матрице, загрузочное отверстие, расположенное в плоскости, перпендикулярной оси вращения корпуса, и изготовленное совместно с неподвижным шнеком, на котором в зонах смешения и гомогенизации выполнена двухзаходная нарезка переменной глубины в виде конических каналов, расширяющихся в сторону матрицы [Пат. РФ 2179111, МПК7 В 29 С 47/38, 2001103218/12, Заявл. 05.02.2001, Опубл. 10.02.2002, Бюл. 4.].

Недостатком известного устройства является невозможность производства экструдированных продуктов с начинкой, а также сложность стабилизации давления в предматричной зоне экструдера.

Технической задачей изобретения является стабилизация давления в предматричной зоне экструдера при изменении технологических параметров процесса в ходе экструдирования различного исходного сырья, снижение трудозатрат на эксплуатацию экструдера, а также расширение ассортимента выпускаемой продукции на данном оборудовании.

Поставленная задача достигается тем, что в экструдере, содержащем корпус с загрузочным отверстием и винтовым каналом переменной глубины, выполненный с возможностью вращения и установленный на опорах, неподвижный шнек и матрицу, новым является то, что внутри неподвижного шнека расположен транспортирующий шнек, причем неподвижный шнек снабжен сменной фильерой и разделительной гильзой, которая установлена в зонах загрузки и смешивания, между разделительной гильзой и неподвижным шнеком имеется нагревательный элемент, матрица выполнена с возможностью возвратно-поступательного движения и имеет на своей внутренней поверхности профильную эластичную прокладку.

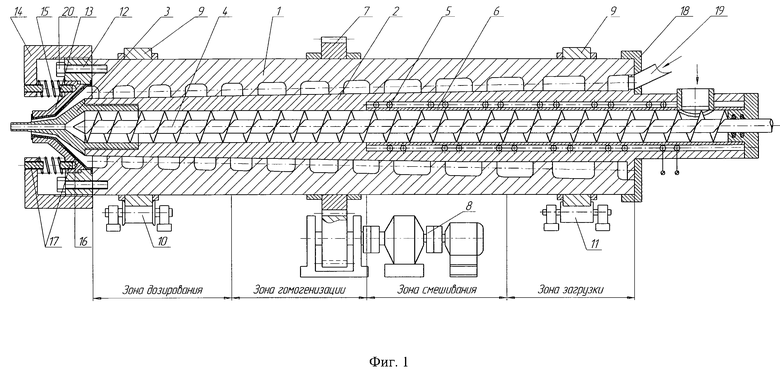

На фиг.1 изображен общий вид предлагаемого экструдера, на фиг.2 - экструзионная головка при минимально сжатых пружинах и минимальной площади поперечного сечения кольцевого канала для выхода экструдата с начинкой, на фиг.3 - экструзионная головка при максимально сжатых пружинах и максимальной площади поперечного сечения кольцевого канала для выхода экструдата с начинкой.

Экструдер содержит цилиндрический корпус 1, неподвижный шнек 2 со сменной фильерой 3, в котором располагаются транспортирующий шнек 4, нагревательные элементы (ТЭНы) 5 и разделительная гильза 6, экструзионную головку, включающую в себя опорное кольцо 12, матрицу 13, регулировочную гайку 14, пружины 15, профильную эластичную прокладку 16 и направляющие штифты 17. Наружная поверхность сменной фильеры 3 имеет двухсекционную конусообразную форму. Конус в первой секции (большего диаметра) фильеры 3 совместим с большим конусом матрицы 13, а конус во второй секции (меньшего диаметра) фильеры 3 совместим с меньшим конусом матрицы 13 (фиг.2 и фиг.3).

Корпус 1 установлен с помощью бандажей 9 на опорно-упорный 10 и опорный 11 ролики и приводится во вращательное движение приводом 8. Передача крутящего момента от привода 8 экструдера корпусу 1 осуществляется посредством венцовой шестерни 7. На внутренней поверхности корпуса 1 имеется винтовая нарезка с уменьшающимся шагом и диаметром витков по направлению от загрузочного отверстия к экструзионной головке, в результате чего осуществляется плавное повышение давления продукта. Использование корпуса 1 в качестве основного рабочего органа позволяет повысить суммарную поверхность контакта перерабатываемого продукта с движущими поверхностями экструдера, что приводит к повышению тепловыделения в экструдате и интенсификации механического воздействия, вызывающего значительные сдвиговые деформации в расплаве продукта. Более высокий крутящий момент вращающегося корпуса 1 экструдера обеспечивает возможность переработки высоковязких многокомпонентных смесей и по сравнению с установкой, сопоставимой габаритными размерами, в которой вращается шнек, а корпус неподвижен, позволяет добиться увеличения производительности предполагаемого экструдера.

Внутри неподвижного шнека 2 экструдера находятся транспортирующий шнек 4 для подачи начинки, нагревательные элементы (ТЭНы) 5 и разделительная гильза 6. Транспортирующий шнек 4 используется для подачи высоковязкой начинки, если же осуществляется транспортирование менее вязких материалов, то вместо шнека можно использовать насос.

Нагревательные элементы (ТЭНы) 5 во избежание контакта их с начинкой закрываются разделительной гильзой 6, которая препятствует контакту начинки с ТЭНами 5. Использование нагревательных элементов (ТЭНы) 5 внутри неподвижного шнека 2 позволяет избежать потерь тепла и, как следствие, снизить затраты энергии по сравнению с конструкциями, у которых нагревательные элементы находятся снаружи. Нагревательные элементы (ТЭНы) 5 устанавливаются только в зонах загрузки и смешивания, поскольку именно здесь необходим предварительный прогрев продукта и начинки, а в следующих зонах экструдер работает уже в автогенном режиме.

При нарушении устойчивого режима работы экструдера (например, пульсации давления, которые могут возникнуть, наличии недостаточной однородности состава смеси, изменении режима работы или при смене рецептуры исходного сырья и т.д.) требуется быстрое оперативное вмешательство, направленное на поддержание стабильного давления продукта.

В этом случае в предлагаемом устройстве предусматривается "автоматическое" регулирование давления расплава экструдата в предматричной зоне экструдера за счет изменения площади проходного сечения кольцевого канала для выхода экструдата с начинкой из экструзионной головки, которая включает в себя опорное кольцо 12, матрицу 13, регулировочную гайку 14, пружины 15, профильную эластичную прокладку 16 и штифты 17 для центровки пружин.

Опорное кольцо 12 болтами 20 крепится к корпусу 1, герметично прижимая при этом край профильной эластичной прокладки 16. Внутренняя поверхность матрицы 13 имеет двухсекционную конусообразную форму. Конус в первой секции (большего диаметра) матрицы 13 совместим с большим конусом сменной фильеры 3, а конус во второй секции (меньшего диаметра) матрицы 13 совместим с меньшим конусом сменной фильеры 3.

Экструдер работает следующим образом.

Подлежащий переработке продукт направляют в загрузочное отверстие 19, где он захватывается винтовой нарезкой корпуса 1 и перемещается последовательно с помощью вращающегося корпуса 1, приводимого в движение от привода 8 через венцовую шестерню 7, через зоны загрузки, смешивания, гомогенизации и стабилизации давления. Одновременно через загрузочную воронку в неподвижный шнек 2 подается начинка, которая захватывается транспортирующим шнеком 4 и перемещается им к экструзионной головке. При этом включаются нагревательные элементы (ТЭНы) 5, увеличивая температуру начинки в зонах загрузки и смешивания. Увеличение температуры начинки снижает ее вязкость и она довольно легко перемещается транспортирующим шнеком 4.

В процессе движения перерабатываемый продукт нагревается, размягчается и перемешивается за счет взаимного воздействия на него вращающегося корпуса 1 и неподвижного шнека 2. При прохождении образовавшегося расплава через зону стабилизации давления происходит выравнивание градиентов давления и температуры, что обеспечивает равномерное движение экструдата к экструзионной головке. После выхода продукта из формующего отверстия экструзионной головки, образованного конусными поверхностями матрицы 13 и фильеры 3, получаем трубчатую конфигурацию продукта, в которую транспортирующим шнеком 4 подается начинка.

Для получения высококачественного продукта в экструдере используется экструзионная головка, которая работает следующим образом.

При резком увеличении давления в предматричной зоне экструдера соответственно возрастает величина давления продукта на внутренние стенки матрицы 13. Как только величина давления продукта превысит жесткость пружин 15, происходит увеличение проходного сечения канала (величина кольцевого зазора δ максимальна), образованного конусными поверхностями сменной фильеры 3 и матрицы 13 (фиг. 3), что интенсифицирует отвод продукта из экструдера, а следовательно, обеспечивает снижение давления.

Это продолжается до тех пор, пока давление продукта на матрицу 13 не сравняется с жесткостью пружин 15. Это приводит к уменьшению значения давления продукта в предматричной зоне экструдера, после чего под действием сил сжатия пружин матрица 13 возвращается в исходное положение (величина кольцевого зазора δ минимальна), соответствующее установившемуся режиму работы экструдера (фиг.2).

Профильная эластичная прокладка 16 обеспечивает герметичность в предматричной зоне и плавность хода матрицы 13.

Пределы регулирования проходного сечения, рабочие характеристики пружин и их количество определяются производительностью экструдера, геометрическими размерами матрицы, а также реологическими свойствами перерабатываемого сырья. Значение давления при необходимости может устанавливаться регулировочной гайкой 14 без остановки работы экструдера на переналадку.

Таким образом, использование изобретения позволит

- расширить область применения за счет достигнутой универсализации механизма стабилизации давления при переработке различного сырья с нестабильными свойствами;

- расширить ассортимент выпускаемой продукции за счет возможности производства изделий с начинкой;

- повысить эксплуатационную надежность экструдера за счет стабилизации скачков давления при переработке различного сырья с нестабильными свойствами.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2214917C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2182869C1 |

| ФОРМУЮЩЕЕ УСТРОЙСТВО ЭКСТРУДЕРА | 2001 |

|

RU2185286C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА КОМБИНИРОВАННЫХ ПРОДУКТОВ | 2003 |

|

RU2227783C1 |

| ЭКСТРУДЕР ДЛЯ ПЕРЕРАБОТКИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2002 |

|

RU2205105C1 |

| ЭКСТРУДЕР | 2001 |

|

RU2183158C1 |

| ШНЕКОВЫЙ ЭКСТРУДЕР | 2003 |

|

RU2227782C1 |

| ДВУХШНЕКОВЫЙ ЭКСТРУДЕР (ВАРИАНТЫ) | 2000 |

|

RU2172246C1 |

| ФОРМУЮЩАЯ ГОЛОВКА ЭКСТРУДЕРА | 2002 |

|

RU2213659C1 |

| ЭКСТРУДЕР ДЛЯ ПРОИЗВОДСТВА ПРОФИЛЬНЫХ ИЗДЕЛИЙ С РЕГУЛИРУЕМЫМ СЕЧЕНИЕМ ФОРМУЮЩЕГО КАНАЛА | 1999 |

|

RU2161556C1 |

Изобретение относится к переработке термопластичных материалов и может быть использовано в отраслях промышленности, применяющих экструзию. Экструдер содержит корпус с загрузочным отверстием и винтовым каналом переменной глубины, неподвижный шнек и матрицу. Корпус выполнен с возможностью вращения и установлен на опорах. Внутри неподвижного шнека расположен транспортирующий шнек. Неподвижный шнек снабжен сменной фильерой и разделительной гильзой, установленной в зонах загрузки и смешивания. Между разделительной гильзой и неподвижным шнеком расположен нагревательный элемент. Матрица выполнена с возможностью возвратно-поступательного движения и имеет на своей внутренней поверхности профильную эластичную прокладку. Изобретение обеспечивает стабилизацию давления в предматричной зоне экструдера при изменении технологических параметров процесса в ходе экструдирования различного исходного сырья, снижение трудозатрат на эксплуатацию экструдера, а также расширение ассортимента выпускаемой продукции. 3 ил.

Экструдер, содержащий корпус с загрузочным отверстием и винтовым каналом переменной глубины, выполненный с возможностью вращения и установленный на опорах, неподвижный шнек и матрицу, отличающийся тем, что внутри неподвижного шнека расположен транспортирующий шнек, причем неподвижный шнек снабжен сменной фильерой и разделительной гильзой, которая установлена в зонах загрузки и смешивания, между разделительной гильзой и неподвижным шнеком имеется нагревательный элемент, матрица выполнена с возможностью возвратно-поступательного движения и имеет на своей внутренней поверхности профильную эластичную прокладку.

| ЭКСТРУДЕР | 2001 |

|

RU2179111C1 |

| Бесколесный шариковый ход для железнодорожных вагонов | 1917 |

|

SU97A1 |

| US 3289250 А, 06.12.1966 | |||

| Экструдер для полимерных мате-РиАлОВ | 1979 |

|

SU839724A1 |

Авторы

Даты

2003-10-27—Публикация

2003-01-13—Подача