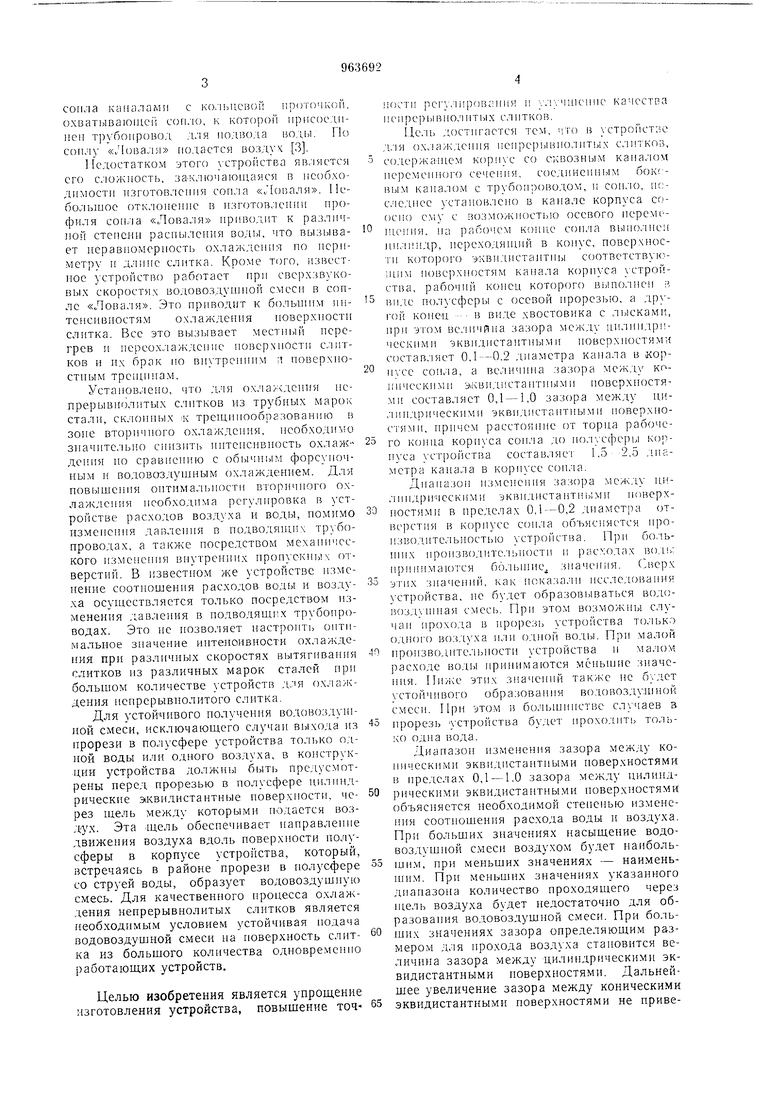

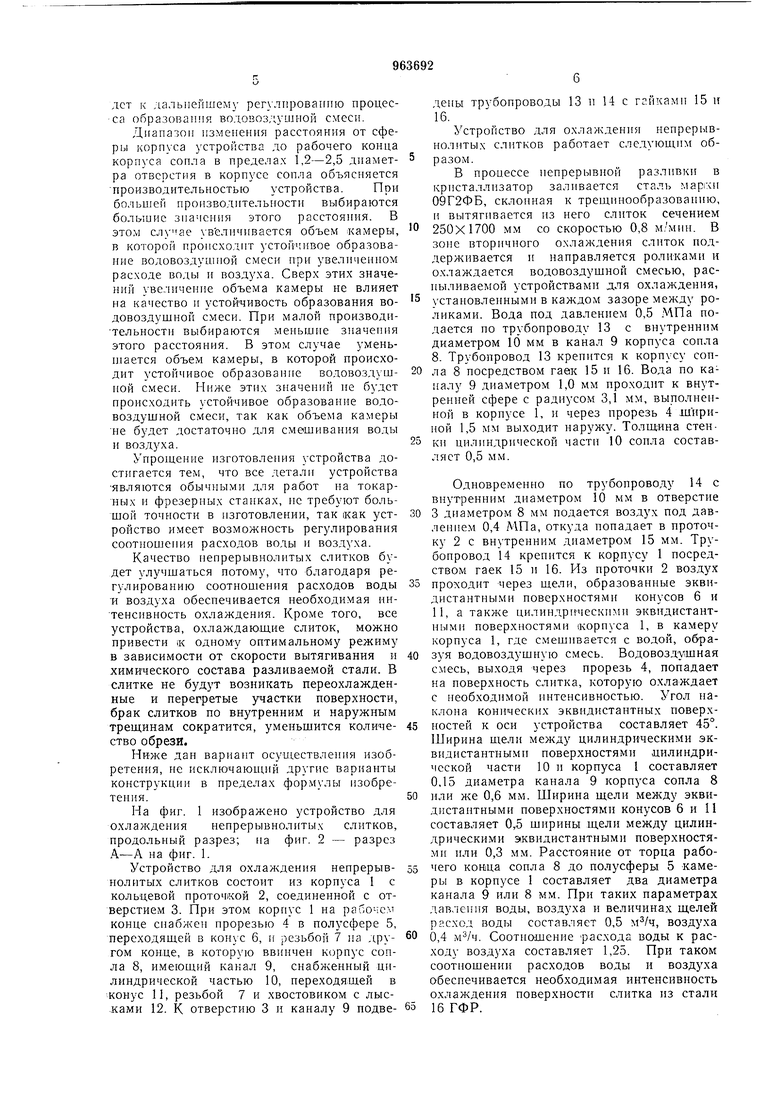

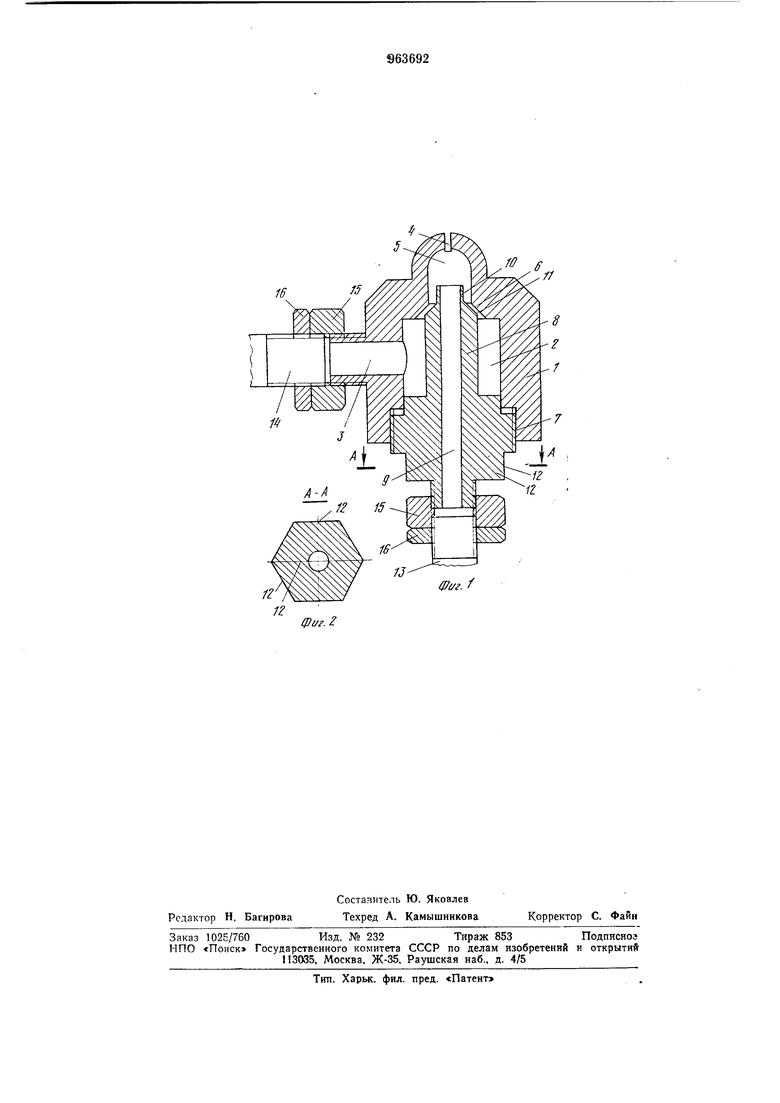

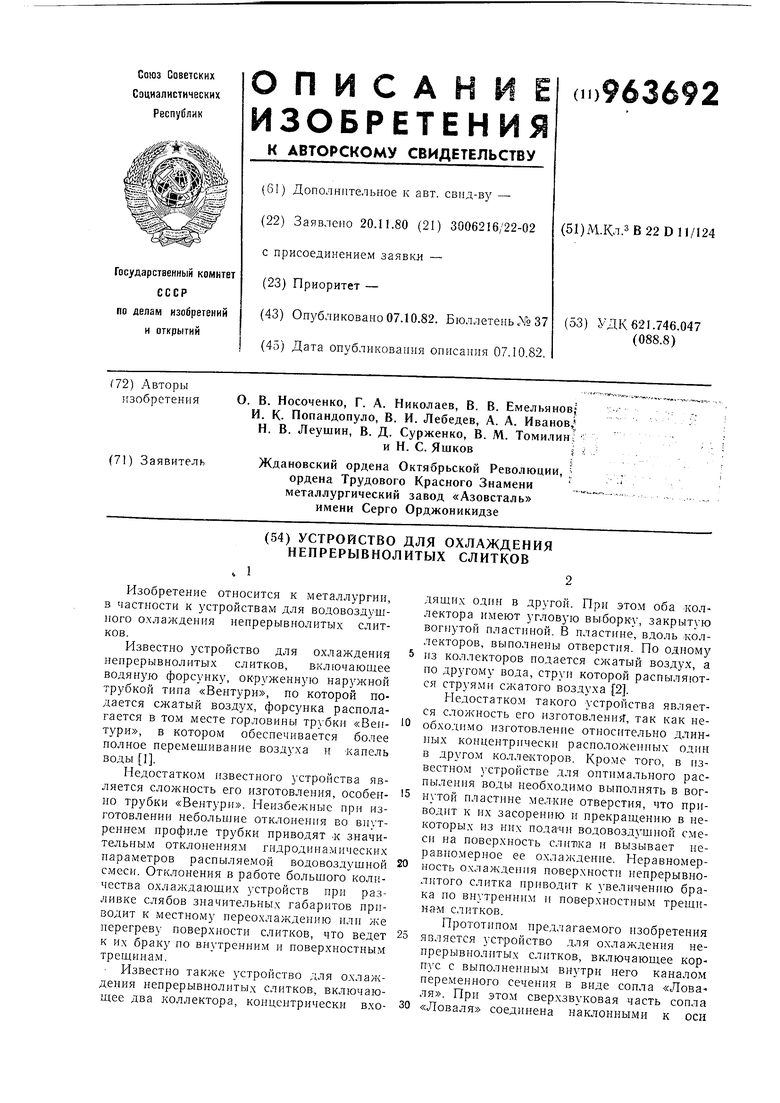

cori;ia каналами с ко.ппкмюй проточкой, охвапгшающсй cori.io, к которой присоединен т Пбонровод д,тя иодБода воды. По соплу «Лова;1я 10.1,астся 3. Недостатком этого устроГк-тва является его c;io KiiocTi, за-ключающаяся в необходимости пзготовлення сон.та «Ловаля. Небольшое отклоиеиие в изготовлении ирофиля сонла «оПоваля приводит к различной стенснн расныления воды, что вызывает неравномерност) охла к;1ения по иериметру и длиие слнтка. Кроме того, известное устройство работает нри сверхзвуковых скоростях водовоздушиой смеси в сопле «Лова.ти. Это приводит к большим интенсивиостям охлаждения иоверхностн слитка. Все это вызывает местный иерегрев и иереохлаждение иоверхностн слитков н Их брак но внутренним и иоверхностпым TpeiHHiiaM. Установ;1ено, что д.чя охла/ деит и непрервтиолитых слнтков из трубных марок стали, СКЛОННВ1Х :к трещннообразованию в зоне вторнчиого охлаждеи 1я, необходимо з)1ачительио сиизит1 иитенсивиость охлаждення но сравнеиию с ().iM форсуночным и водовоздун.1ным охлаждением. Для повышения от1тнмалы1ости вторичиого охлаждения необходима регулировка в устройстве расходов воздуха и воды, помимо измеиения давления в нодводящих трубопроводах, а также носредством мехашшеского изменення внутренних нронуокиых отверстий. В известном же устройстве изменение соотношения расходов воды и воздуха осунхествляется только носредством изменения давления в нодводяп 1их трубопроводах. Это не нозволяет настроить оитималыюе значенне интеиоивности охлаждения при разлнчных скоростях вытягиваиия слитков из различных марок сталей нри большом количестве устройств для охлаждения ненрерывиолитого слитка. Для устойчивого получения водовоздушной смеси, исключаюшего случаи выхода из прорези в полусфере устройства только одной воды или одного воздуха, в конструкции устройства должны быть предусмотрены иеред прорезью в полусфере цнлиндрические эквидистантные поверхности, через шель между которыми подается воздух. Эта щель обеспечивает направление движения воздуха вдоль поверхности нолусферы в корпусе устройства, который, встречаясь в районе прорези в полусфере со струей воды, образует водовоздушную смесь. Для качественного нроцесса охлаждения непрерывнолитых слитков является необходнмым условием устойчивая подача водовоздушнои смеси на новерхность слнтка из большого колнчества одновременно работающих устройств. Целью изобретения является упрощение изготовления устройства, повыщеиие точ iiocTii регу.шроваини н 1 -чн1снпс качества НОИ pep 1)1 в политых слитков. Не.ть достигается тем, что в хстройстзс ;1ля ()х:1ажде11ия неирерьн иодитых с.штков, содержанкам Kopinx- со сквозным каналом неремеиного сечения, соедннеиным бокгвым каналом с трубопроводом, и сон.то, исследнее установлено Б канале корпуса споено ему с возможностью осевого перемс-НиМ1ия, на рабочем конце сонла выио.тнсн цн.шндр, нереходян1нй в конус, новсрхностн которого Э1квидиста11тиы соответствующим поверхностям канала корпуса -стройства, рабочий коиец которого В)1по.тнен -л виде нолусферы с осевой прорезью, а другой коие-ц -- в внде хвостовика с лысками, нри э1Ч)м ве. нчйиа зазора между цилиндрнческнми эквидистантными иоверхиостями составляет 0,.2 диаметра канала в кори се сонла, а величина зазора меж.чу коническими элвидистанти| 1М11 новерхноетями составляет 0,1 -1,0 зазора между цилиндр н чески мн эквидистантными поверхностями, иричем расстояние от торца рабочего конца корпуса сонла до нолусферы корнуса устройства составляет 1.5 2.5 .чиаметра канала в соп.ча. Диапазон изменения зазора между .чиидрнческимн экБиднстант1Г1)1Мн новерхностямн в нределах 0,1-0,2 диаметра отверстия в кориусе соила обьяс яе тся ироизводнте.тьностьк) стройства. больИП1Х ироизБод11те.т)НОст1 н расходах ирииимаются б6льи1не, значения, (верх этих значений, как иоказа.чн исследо1 ания устройства, ие будет образовываться водо1,озд И1ная смесь. При этом возможны случаи ирохо.ча в нрорезь устройства то.чько одного воздуха или о.чной воды. При малой производите.Ч1)Н()Стн устройства н ма,чом расходе воды нриннмаются м(мнднне значения. этих значеиий также не устойчивого образования водовоздушиой смеси. При этом Б больн инст15е сл чаев а нрорезь устройства будет нроходить только одна вода. Дианазон изменення зазора между коннческнми эквидистантными иоверхностями в нределах 0,1 -1,0 зазора между цилиндрнческими эквидистантными поверхностями объясняется необходимой степенью изменения соотпои1е {11я расхода воды и воздуха. При больших значениях насыщение водовоздушной смеси воздухом будет нанболь1ННМ, при меньших значениях - наименьН1ИМ. При меньп1их значениях указанного диапазона количество проходящего через шель воздуха будет недостаточно для образования водовоздушной смеси. При больших значениях зазора определяющим размером для нрохода воздуха становится величина зазора между цилиндрическими эквидистантными поверхностями. Дальнейшее увеличение зазора между коническими эквидистантными поверхностями не приведет к дальнейшему регулированию процесса образован ; водовоздушной смесп. Д апазо изменения раестояния от сферы корпуса устройства до рабочего конца корпуса сонла в нределах 1,2-2,5 диаметра отверстия в корнусе сонла объясняется производительностью устройства. При большей пронзводнтельности выбираются большие з 1ачения этого расстоя 1ия. В этом слуае увеличивается объем «амеры, в которой нронсходнт устойчивое образование водовоздушной смеси при увел чеином расходе воды и воздуха. Сверх этих значений уве.л ченне объема камеры не влияет на качество и устойчивость образования водовоздушной смеси. При малой производительностн выбираются меньшне з 1ачения этого расстояния. В этом случае уменьшается объем камеры, в которой происходит устойчивое образование водовоздушной смеси. Ниже этих значений не будет иронсходить устойчивое образование водовоздушной смеси, так как объема камеры не будет достаточно для смешивания воды и воздуха. Унрощение изготовления устройства достигается тем, что все детали устройства являются обычными для работ на токарных и фрезерных станках, не требуют большой точности в изготовлении, так как устройство имеет возможность регулирования соотноше ия расходов воды и воздуха. Качество неирерывнолитых слитков будет улучшаться потому, что благодаря регулированию соотношения расходов воды И воздуха обеспечивается необходимая интенсивность охлаждения. Кроме того, все устройства, охлаждающие слиток, можно привести а одному оптимальному режиму в зависимости от скорости вытягивания и химического состава разливаемой стали. В слитке не будут возникать переохлажденные и перегретые участки поверхности, брак слитков по внутренним и наружным трещинам сократится, уменьшится количество обрезй. Ниже дан вариант осуществления изобретения, ие исключаюн,ий др}тие вариаиты конструкции в нределах формулы изобретения. На фиг. 1 изображено устройство для охлаждения непрерывнолитых слитков, продольный разрез; на фиг. 2 - разрез А-А на фиг. 1. Устройство для охлаждения неирерывнолитых слитков состоит из корпуса I с кольцевой проточкой 2, соединенной с отверстием 3. При этом корпус 1 иа рабочем конце с 1абжен ирорезью 4 в полусфере 5, переходящей в конус 6, и резьбой 7 на другом конце, в котор)ю ввинчен корпус сопла 8, имеющий канал 9, снабженный цнлиндрической частью 10, переходящей в конус 11, резьбой 7 и хвостовиком с лысками 12. К отверстию 3 и каналу 9 подведены трубопроводы 13 и 14 с ггйкам 15 и 16. Устройство для охлаждения непрерывнолитых слитков работает следу ощнм образом. В процессе 1 епрерывной в р сталлнзатор заливается сталь мар1хи 09Г2ФБ, склонная к трещинообразованию, и вытягивается из иего слиток сечением 250x1700 мм со скоростью 0,8 м/мин. В зоне втор 1чного охлаждения поддерживается и направляется роликами и охлаждается водовоздущной смесью, расныливаемой устройствами для охлаждения, устаиовленными в каждом зазоре между роликами. Вода под давлением 0,5 МП а подается по трубопроводу 13 с внутренним диаметром 10 мм в канал 9 корпуса сопла 8. Трубопровод 13 крепится к корпусу сопла 8 посредством гаек 15 и 16. Вода по каналу 9 диаметром 1,0 мм проходит к внутренней сфере с радиусом 3,1 мм, выполненной в корнусе 1, и через нрорезь 4 шириной 1,5 мм выходит наружу. Толщина стенки цилиндрической части 10 соила составляет 0,5 мм. Одновременно по трубопроводу 14 с внутренним диаметром 10 мм в отверстие 3 диаметром 8 мм подается воздух под давлением 0,4 МПа, откуда попадает в проточку 2 с внутренним диаметром 15 мм. Трубоировод 14 крепится к корпусу 1 посредством гаек 15 и 16. Из проточки 2 воздух проходит через Н1,ели, образованные эквидистантны.ми поверхностями конусов 6 и 11, а также цилиндрическнми эквидистантным поверхностями корпуса 1, в камеру корпуса 1, где смешивается с водой, образуя водовоздушиу о смесь. Водовоздушная смесь, выходя через прорезь 4, попадает на поверхность слитка, которую охлаждает с необход 1мой интенсивность О. Угол наклона коннческих эквидистантных поверхностей к оси устройства составляет 45°. Ширина щели между цилиндрическими эквидистантными поверхностями цилиндрической части 10 и корпуса 1 составляет 0,15 диаметра канала 9 корпуса сопла 8 или же 0,6 мм. Ширина щели меледу эквидистантными поверхностями конусов 6 и II составляет 0,5 ширины щели между цилиндрическими эквидистантными поверхностями 1ли 0,3 мм. Расстояние от торца рабочего сопла 8 до полусферы 5 камеры в корпусе 1 составляет два диаметра канала 9 или 8 мм. При таких параметрах давления воды, воздуха и величинах щелей расход ВОДЬ составляет 0,5 , воздуха 0,4 . Соот 1ошенне расхода воды к расходу воздуха составляет 1,25. При таком соотношении расходов воды и воздуха бесиечивается необходимая интенсивность охлаждения поверхности слитка из стали 16 ГФР.

Однако неизбе/кныс огк.чоиеиня , пялмерах конструктивных алсмснтон устроЛства в процессе их изготовления, а также неточности установки корнуса сон.та 8 в ;,стройствах, устаиовлешн х в зоне втор1 чного ох.1ажлеи11Я, ириво.чнт к различной iipcjизводител1)Иост11 вол()воздуи иоГ1 CMCCII, а та.кже различному соотнои1еии о расходов поды и воздуха. Для ухтранения неже;1ательных иоследствий этих отклонений в изroTOB.icHiiH и иаст)ойке отиоснтсльно больиюго числа устройств для охлаждения иепрерывнолитых слитков производится и():;орот корнуса соила 8 через .лыски 12 ири номои1,и гаечного ключа. При этом происхолит сближеиие или относительное удалеиие эквидистантных поверхностей конусов 6 н 11 в пределах 0,1-1,0 г,елнчнн1 1 И1ели между цилиндрическими эквиднетаитиыми поверхностями или 0,06-0,6 мм. Перемещеиие Kopir ca сон,та 8 отиоситчмьио корнуса 1 устройства осуи1,еетвляется посредCTisoM резьбы 7.

При .меньших значениях и;елн между кон сами 6 и 11 ко.чичество ироходян1его через нее воздуха недостаточно для удовлетворительиого расиыления воды и создання водовоздушной смеси необходимой концентрации.

При больших значениях и, между конуеами 6 н 11 оиределяю1инм размером для прохода воздуха становится величина Н1елп между цилиндрическими эквидистанти1)1ми поверхностями. Да.чьнейитее величение зазора между конусамн 6 и 11 ие приводит к увеличению расхода воздуха и ведет к пестабильностн образования водовоздушной смеси. Величина зазора между цилиндрическими новерхностя.ми определяет максимальный расход воздуха ири данном размере канала 9. При этой величине зазора происходит наиболее полное расныление воды, в водовоздушной смеси находится максимально необходимая доля воздуха.

Необходимость угла наклона конусов 6 и 11 к оси устройства объясняется обеспечением возможности более тонкой регулировки величины зазора. В обн1ем величина этого угла может изменяться в пределах от 15 до 75° и зависит от требуемой точностн регулировки. При постоя иных давлениях воды и воздуха изменение величины щели между конусами 6 и 11 приводит к изменению соотношения расходов воды и воздуха в иределах от 0,5 до 3,0.

При изменении скорости вытягисання сльлка, ири иеремене марки разл1 прсмой стали изменяется давление поды и ;. .:; в трубопроводах 13 и 1;, ii;);; это-: , , нроизводитс;г регулировка и 1юд; онкг ф:.;-тических соо1 юшен п 1 расходов воды л ви:,духа к оптилшлыюму значению. Проверка степени оптимальности соотиошения расходов воды и воздуха ироизводится визуально или и а тепловых стендах.

11ри еие11не иред.тагаемого C pj;i:Tna ,).;воляет соз/ьтП) рок им вторичного охлаждсьня с иаибо.тсе ()итим;. интеисивиостыо. При утом имеется возможность, ири 11ост()ян;к;м дав.теиии воды н 1И),ха на всю ЗОН} вторичного охлаждении изменять и регулпроват1 состав водово.здуишой cMCCii п 11зме1 ять в 11еобходи п,1х гкм-дс-лах шпеисивиость «охлаждения но иериметру и с.титка. Одновремеиио -иро:иаст-ся 11зг()тов.теине устройства и ПОвышасТся то iiDcTi) рсгу.тирования cooT-iniHiciinu .т воды н возд.уха, ccjcrais водо1,о (;й смеси ири этом С1ютветств ет исобход : vuni HirreiiCinniocTH вгорнчного охлаждеикн. В результате ирименения предлагаемого -стРойства иов1 1И ается качество непрерывиолитых слитков за счет уменьн1ення листа на стане но иаукообразиым Tpe: i iнам и треиишам но скла;ке на 0.25%.

Э|чоно.мически 1 эффект в -с.товиях .металлургического завода «Лзовсталь ири и тоизводстве 500 . тони ненрерывнолитых слитков из тр -бных марок ста.теГ; состанит- 59750 . в год.

.Устройство для охлаждении непрерывно,iHTijix слнтков, содержан1ее корнус со 1квозньгм каналом нере.менного сечения, соед |неии1м.м бокг)вым кана.юм с тр боироподсом, и сон.ю, о т л и ч а ю HI е е е я тем, что, с ие.1ью у1грои,ения изготовле 1И5 уст)ойства, 1ювыи1еиия точности регулироваН1 и улучшення качества неирерывнолитых с.титков, сопло установлено в канале корнуса соосно е.му е возможностью осевого иеременсения, на рабочем конце соила выполнен цилиндр, иереходягций в конус, поверхности которого эквидистантны соответствую1цнм новерхностя.м канала корнуса устройства, рабочий конец последнего вьнк);1иен в виде иолусферы с осевой ирорезью, с .чругой конец - в виде хвостовика с .тысками, нри этом величина зазора между инлиндрическнми экв1тд| стантиыми позерхиостями составляет 0,1-0.2 диаметра кан;, ii корпусе соп.ча, а величина зазора .y .коническими эквиднстаптиыми ио15срх сстями составляет 0,1- 1,0 зазора .меж.ту цнлпнд)пческ11.1и эквидиетантиыми П1)Срхностями, нрнче.м расстояние от тора,а р.чбочего конца корн)са сонла до нолуt(|;i-pb кориуса устройства составляет 1,5- 2,,) диаметра канала в корпусе соила.

фиг.г

fO ff

//

(Рег. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Форсунка для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения | 1982 |

|

SU1101326A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 2003 |

|

RU2236325C1 |

| Система вторичного охлаждения заготовок водовоздушной смесью на установке непрерывной разливки | 1987 |

|

SU1496915A1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОЙ ЗАГОТОВКИ | 2007 |

|

RU2357834C2 |

| Устройство для охлаждения непрерывно-литых заготовок | 1986 |

|

SU1405948A1 |

| Устройство для охлаждения длинномерного проката | 1983 |

|

SU1133304A1 |

| Способ изготовления слитков на разливочной конвейерной машине | 1991 |

|

SU1802741A3 |

| Кристаллизатор для непрерывного литья слитков | 1982 |

|

SU1039641A1 |

| Кристаллизатор для непрерывного литья слитков | 1977 |

|

SU725790A1 |

| Устройство для подачи водовоздушной смеси | 1987 |

|

SU1455489A1 |

Авторы

Даты

1982-10-07—Публикация

1980-11-20—Подача