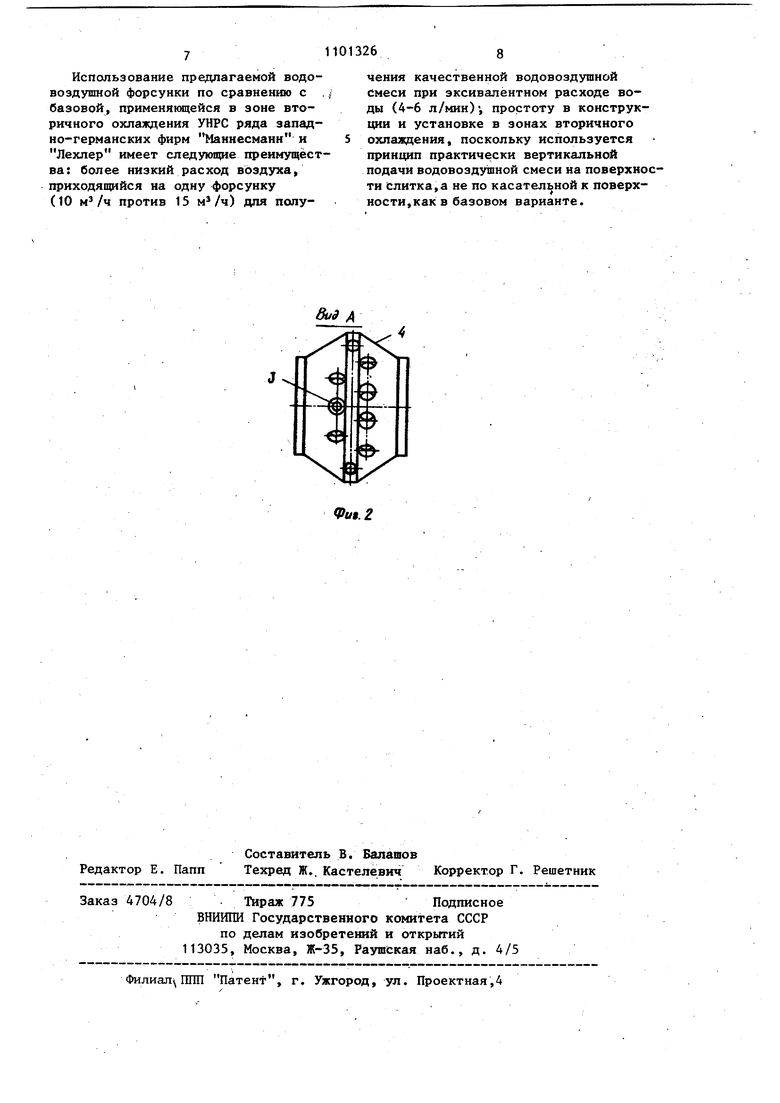

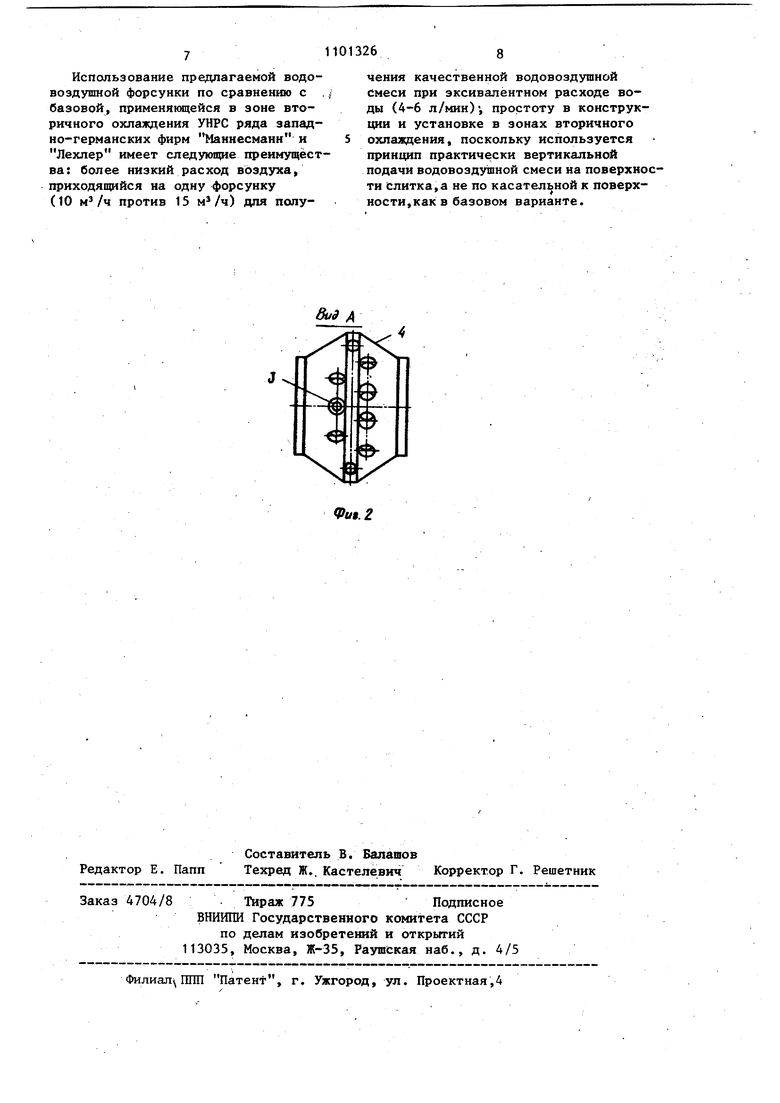

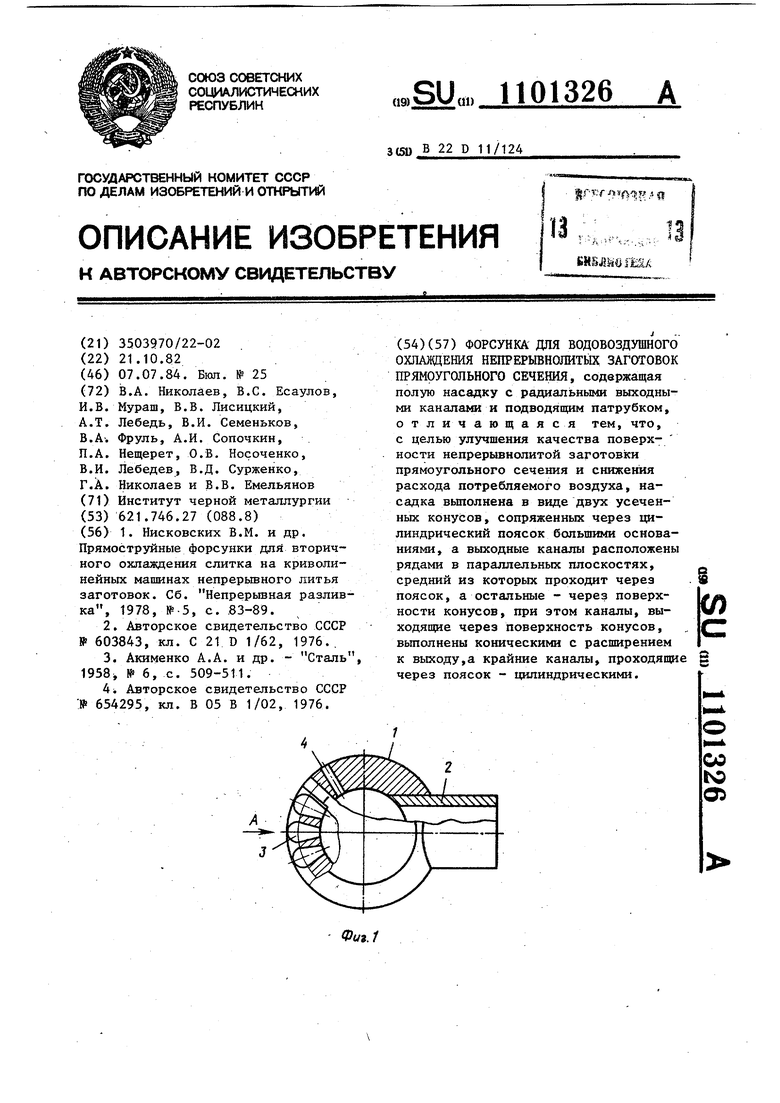

Изобретение относится к черной металлургии, конкретнее к сталеплавильному производству и может быть использовано при непрерывной разлив ке стали. В машинах непрерьгоной разливки стали для вторичного охлаждения заг . товки используют двухфазные газояшд костные среды. Такие охлаждающие среды состоят из охпадителя и энерг носителя, при этом энергоноситель ( большинстве случаев воздух., пар или нейтральные газы) применяют для дробления и транспортировки охладит ля. В качестве охладителя, как правило., применяют воду. Использование двухфазных озшажда щих сред позволяет в широких пределах регулировать интенсивность ох, лаждения заготовки и тем самым суще ственно расширить сортамент отливае мых сталей и улучшить их качество. Раздачу охлаждающего потока в зо не -вторичного охлаждения осуществля с помощью форсунок, установленных в- мёжроликовых пространствах. С целью упрощения обслуживания МНЛЗ, а также монтажа и демонтажа системы охлаждения при ремонте машины, устанавливают минимально допустимое количество форсунок. При этом факел форсунки должен обеспечивать максимальнзпо площадь орошения поверхност заготовки в межроликовом пространст Для этого форсунку устанавливают на расстоянии от поверхности, не превышающем радиус ролика, так как в противном случае из-за так называемого теневого эффекта роликов площадь орошения значительно уменьшается. Для заготовки прямоугольного сечения площадь орошения потоком должна иметь форму вытянутого эллип .са,,малая ось которого ограничена расстоянием между роликами, а большая определяется шириной отливаемого сляба. . В связи с тем, что температура поверхности снижается от .Оси в сторону узких граней, плотность охлаждаемого потока в факеле (масса жидкости на единицу поверх-, ности) должна плавно уменьшаться от оси факела к его периферии. Известны форсунки, предназначенные для распыления водяного потока под большим давлением и вьтолненные путем врезания угловой фрезы в полу сферу при раздаче охлаждающей двух62фазной среды (вода - воздух) на поверхность заготовки 1 . Недостатком их является то, что они не позволяют получить качественного равномерно распределенного потока смеси от центра слитка к узким граням. Частицы воды в двухфазном потоке, проходя через такую форсунку, укрупняются в осевой зоне факела и образуют по центру сплошной водяной поток. Кроме того, при пропускании двухфазной смеси угол раскрытия факела такой форсунки очень сильно зависит от незначительных колебаний давления воздуха в подводящей магистрали. Так, с увеличением давления .угол разлета частиц жидкости в факеле сужается, что приводит к местному переохлаждению поверхт ности заготовки и развитию на ней продольных трещин. Известно устройство для получения и раздачи двухфазной смеси, в котором поток формируется в смесительной камере, непосредственно соединенной с сопловой (форсуночной) частью. Подвод охладителяи энергоносителя в этом устройстве осуществляют с помощью раздельньк трубопроводов С2 J. Несмотря на различие конструкций таких устройств, общим для них является то, что они требуют установки большого количества, трубопроводов запорной арматуры и точного расположения форсунок над поверхностью заготовки. Устройства сложны в ИЗГОТОВ-, лении, а. их применение затрудняют обслуживание и ремонт машин непрерывного литья. . Известна также форсунка для раслыления предварительно сформированной водовоздушной смеси, выходное отверстие в которой выполнено в виде цилиндрического канала,.а подводящий патрубок расположен тангенциально к оси выходного канала ГЗ. Недостатком форсунки является малая площадь охлаждения поверхности заготовки (преимзтцествённо круглой формы) и трудность установки,в межроликовом пространстве.. Наиболее близкой по технической сущности и достигаемым результатам к предлагаемой является форсунка для распыления водяного потока или водовоздушной смеси, состоящая из конусообразной камеры с патрубком для подачи охладителя и сферической 31 полой насадки с круглыми выходными отверстиями С 3В соответствии с описанием извест ного изобретения, выходные отверстия занимают площадь от 0,8 до 1,6% всей площади поверхности сферической насадки. Эти отверстия, в зависимости от назначения, могут быть различным образом расположены на поверхности насадки, т.е. могут быть равномерно расположены по всей площади, собраны в единый пучок или .вытянуты в один или несколько рядов. Применительно к условиям охлаждения заготовки прямоугольного сечения поток двухфазной смеси, подаваемьй из форсунок, должен обеспечивать мак симальную площадь орошения поверхнос сляба в межроликовом пространстве с определенной плотностью потока в каждой, точке по периметру слитка. Поэтому для охлаждения поверхности, прямоугольного сечения сечением мм отверстия на поверхности сферической насадки известной форсун ки следует вытянуть в один или несколько рядов. . Недостатком известной форсунки .является то, что она дает факел двух фазного потока, который состоит из отдельных струй. Каждая такая струя вытекает из соответствующего отверстия в насадке. Проекция каждой такой струи на плоскую поверхность, в зависимости от угла падения, изменяется от круга до овала, что не позволяет получить сплошного факела без наложения отдельных, струй. Вследствие, тог.о, что выходные отверстия вьшолнены цилиндрическими, .угол раскрытия отдельных струй незначителен . Поэтому для получения сплошного факела необходимо выходны отверстия в насадке форсунки располатать между собой на малом расстоя НИИ. При этом радиус сферической насадки должен быть как можно больш С .уменьшением радиуса н-асадки угол между отдельными струями увеличивается, усиливая неравномерность . плотности воды в факеле форсунки. Такие форсунки характеризуются .большим количеством выходных отверстий, а следовательно, и повьшенным расходом воздуха. Цель изобретения - улучшение качества поверхности непрерывнолито заготовки прямоугольного сечения 64 и снижение расхода потребляемого воздуха. Поставленная цель, достигается тем, что в форсунке для водовоздушного охлаждения непрерывнолитых заготовок прямоугольного сечения, содержащей полую насадку с радиальными выходными каналами и подводящим патрубком, насадка вьшолнена в виде двух усеченных конусов, сопряженных через цилиндрический поясок большими основаниями, а выходные каналы расположены рядами в параллельных плоскостях, средний из которых проходит через поясок,а остальные через поверхности конусов, при этом каналы, выходящие через поверхность конусов, вьшолнены коническими с расширением к выходу, а крайние каналы, проходящие через поясок - цилиндрическими. На фиг.1 показана форсунка, общий вид; на фиг.2 - вид по стрелке А на фиг.1., Форсунка состоит из корпуса 1, подводящего патрубка 2. В корпусе выполнены выходные конические каналы 3 и цилиндрические 4. Расширяющиеся конические выходные каналы позволяют, по сравнению с цилиндрическими, увеличить угол раскрытия отдельных струй и сохранить его постоянным при изменении давления подводящей смеси. При повьш1ении давления вьше сверхкритического расширяющийся конус начинает работать как сверхзвуковая часть сопла Лаваля. При этом проис-. ходит дополнительное ускорение частиц жидкости и их дробление. Расположение отверстий в форсун-ке на конусных поверхностях позволяет выполнить выходные каналы с различной длиной стенки. Различная длина стенки канала приводит к тому, что часть потока, выходящая, с более короткой части канала, разворачивается от образующей на угол, примерно половине угла конуса. При этом часть потока со стороны длинной стенки не отклоняется от образующей канала. В результате на плоской поверхности получается овальное пятно от охлаждающей струи с монотонным понижением плотности охладителя от длинной образующей, к короткой. Переход от цилиндрических кана7 лов к расширяющимся и расположение S , их в плоскостях, проходящих через конусные поверхности, позволяет увеличить при том же количестве выходных каналов площадь орошения, либо при заданной площади орошения уменьшить число каналов форсунки, а следовательно, и уменьшить расхо воздуха. Выполнение крайних каналов цилиндрическими и расположение их в плоскости, проходящей через цилиндрический поясок, позволяет увеличить жесткость крайних струй по сравнению с остальными. Более жест струи, выходящие из крайнихканало стабилизируют форму факела и задер живают унос мелких частиц воды отх дящим от горячей поверхности возду хом и паром, улучшая тем самым ус вия для охлаждения заготовки в пер ферийной части. На испытательном стенде была ис пытана форсунка предлагаемой конструкции. Диаметр выходных каналов должен быть в пределах 2-5 мм, так как отверстия диаметром менее 2 мм быстро забиваются окалиной, с увел чением диаметра свьше 4 мм заметно ухудшается качество водовоздушной смеси. Наружный диаметр форсунки по цилиндрическому пояску шириной 2,5 мм составлял 50 мм, внутренний диаметр соответствовал 25 мм, шири на форсунки соответствовала 28 мм, угол наклона конусной поверхности к, основанию -40 . Как показали исследования, для орошения сплошным факелом, например, площади, равной 2400 см, с расстояния 180 мм форсунка предлагаемой конструкции должна иметь 12 выходных каналов по сравнению с 18-ю в известной форсунке. Из 12-и каналов предлагаемой форсунки 10 были выполнены коническими, расширяющимися к наружной поверхности с 2,5 до 3.5 мм и располагались двумя параллельными рядами по пять каналов в каждом и проходили через противоположные конусные поверхности. Два крайних канала были выполнены цилиндрическими диаметром 2,5 мм и располагались в парал лельном им ряду на пояске. Угол межцу осями каналов в каждой плоскости составлял 26°. Оси каналов, расположенные на одной конусной по верхности, сдвинуты относительно 266 , осей каналов на другой конусной поверхности на угол, равн.1Й 13 Оси каналов на цилиндрическом пояске сдвинуты относительно последних осей каналов на конусных поверхностях на углы 13 и 26. Расстояние между плоскостями, проходяп1ими через оси каналов на конусных поверхностях, составляло 7,5 мм. Предлагаемая форсунка обеспечивает более равномерное снижение плотности охлаждающего потока от центра к периферии факела. Плотность потока в факеле предлагаемой форсунки изменяется следующим образом. На осевую часть заготовки, соответствующей 20% ее ширины (по 10% от оси), поступает 30% от общего количества воды. На зону, находящуюся на расстоянии 10-30% от оси заготовки, поступает 20% от общего количества воды, а на периферийную зону, расположенную от оси на расстоянии 30-50% - 15% воды. При этом неравномерность плотности воды по факелу не превышает 20%. Партию форсунок предлагаемой конструкции в количестве 5 шт. испытывали на водовоздушном коллекторе, установленном в 6-й зоне пятой МНЛЗ завода Азовсталь. При скорости разливки 0,7-0,8 м/мин расход воды составлял 0,8-0,9 м/ч, воздуха -10 ни одну форсунку. Проведенные испытания показали, что форсунка обеспечивает эффективное охлаждение по всей ширине заготовки. Снижение неравномерности охлаждения уменьшало величину термических напряжений в корковой зоне непрерывнолитых заготовок и ограничивало развитие продольных трещин на ее поверхности. Оценка качества поверхности заготовки из стали 09Г2ФБ показала, что запороченность поверхности продольными трещинами составляла 0,08-0,1 шт. на 100 см. При этом средний балл трещин соответствовал 0,5. Таким образом, форсунка предлагаемой конструкции позволяет улучшить качество поверхности непрерьтнолитой заготовки, снизить расход газового агента для дробления и транспортировки охлаждающей воды, в качестве которого возможно использование сжатого воздуха, пара и инертнбго газа.

Использование предлагаемой водовоздушной форсунки по сравнению с . / базовой, применякщейся в зоне вторичного охлаждения УНРС ряда западно-германских фирм Маннесманн и Лехлер имеет следующие преимущества: более низкий расход воздуха, приходяпщйся на одну форсунку (10 м/ч против 15 ) для получения качественной водовоздушной Смеси при эксивалёнтном расходе воды (4-6 л/мин), простоту в конструкции и установке в зонах вторичного охпая;дения, поскольку используется принцип практически вертикальной подачи водовоздушной смеси на поверхности Слитка,а не по касательной к поверхности, как в базовом варианте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ настройки системы вторичного охлаждения непрерывнолитых широких слябов при смене отливаемого на криволинейных машинах сортамента | 1987 |

|

SU1586852A1 |

| Способ охлаждения слябов большой ширины | 1986 |

|

SU1400771A1 |

| Система вторичного охлаждения заготовок водовоздушной смесью на установке непрерывной разливки | 1987 |

|

SU1496915A1 |

| Способ охлаждения изделий | 1982 |

|

SU1168609A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОЙ КРУГЛОЙ ЗАГОТОВКИ | 2012 |

|

RU2510805C1 |

| Устройство для вторичного охлаждения непрерывнолитой заготовки | 1983 |

|

SU1105276A1 |

| СПОСОБ ВТОРИЧНОГО ОХЛАЖДЕНИЯ ЗАГОТОВОК В МАШИНАХ НЕПРЕРЫВНОГО ЛИТЬЯ КРИВОЛИНЕЙНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2086349C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ОХЛАЖДЕНИЯ НЕПРЕРЫВНОЛИТОГО СЛИТКА | 2003 |

|

RU2236325C1 |

| Способ вторичного охлаждения слябов в процессе непрерывной разливки | 1985 |

|

SU1329900A1 |

| Устройство для вторичного охлаждения непрерывнолитой заготовки | 1983 |

|

SU1091992A1 |

ФОРСУНКА ДЛЯ ВОДОВОЗДУШНОГО ОХЛАВДЕНИЯ НЕПРБРЫВНОЛИТЬЩ ЗАГОТОВОК ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ, содержащая полую насадку с радиальными выходными каналами и подводяпщм патрубком, отличающая ся тем, что, с целью улучшения качества поверхности непрерывнолитой заготовки прямоугольного сечения и снижения расхода потребляемого воздуха, насадка вьшолнена в виде двух усеченных конусов, сопряженных через цилиндрический поясок большими основаниями, а выходные каналы расположены рядами в параллельных плоскостях, средний из которых проходит через поясок, а остальные - через поверх(Л ности конусов, при этом каналы, выс ходящие через поверхность конусов, вьшолнены коническими с расширением к выходу,а крайние каналы, проходящие через поясок - цилиндрическими. со to О5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Нисковских В.М | |||

| и др | |||

| Прямоструйные форсунки для вторичного охлаледения слитка на криволинейных машинах непрерьтного литья заготовок | |||

| Сб | |||

| Непрерьшная разливка, 1978, №-5, с | |||

| Пуговица | 0 |

|

SU83A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| и др | |||

| - Сталь, 1958 № 6, с | |||

| Инерционно-аккумуляторное приспособление для автоматического открывания и закрывания поршневого затвора | 1912 |

|

SU509A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-07-07—Публикация

1982-10-21—Подача