(54) УСТРОЙСТВО ДЛЯ ОБРЕЗКИ ТОРЦОВ ТОНКОСТЕННЫХ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| ГРУЗОВАЯ ЛЕБЕДКА | 1994 |

|

RU2081053C1 |

| ОПОРНО-ПОВОРОТНОЕ УСТРОЙСТВО (ЕГО ВАРИАНТЫ) | 1991 |

|

RU2134003C1 |

| Устройство для улавливания обрезков движущегося проката | 1975 |

|

SU526461A1 |

| Привод стиральной машины | 1980 |

|

SU874803A1 |

| ГРУЗОВАЯ ЛЕБЕДКА | 1996 |

|

RU2096309C1 |

| Обрезной станок | 1987 |

|

SU1530350A1 |

| МЕХАНИЗМ ПОВОРОТА | 2007 |

|

RU2340544C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА | 2023 |

|

RU2820466C1 |

| ПРИВОД КОНВЕЙЕРА, ПРЕИМУЩЕСТВЕННО ЛЕНТОЧНОГО | 1992 |

|

RU2047544C1 |

| Таль | 1990 |

|

SU1720997A1 |

Изобретение относится к устройствам для механической обработки материалов.

Известно устройство для обрезки торцов тонкостенных труб, содержащее корпус, подвижный дисковый нож, установленный на оси, приводной вал, расположенный параллельно оси дискового ножа, и планетарный редуктор tl.

Недостатками устройства являются неизбежнс1я деформация торцов заготовок в процессе резки, а также возникновение дополнительных напряжений смятия в заготовке.

Цйлью изобретения является повышение качества обрезки за счет исключения деформации стенок трубы в процессе резки.

С этой целью устройство для обрезки торцов тонкостенных труб, содержащее корпус, подвижный дисковый нож, установленный на оси, приводной вал, расположенный параллельно оси дискового ножа, и планетарный редуктор, снабжено жестко закрепленным на корпусе неподвижным кольце.вым ножом, охватывающим разрезаемую трубу, и барабаном, установленным в корпусе с возможностью вргицения и связанным с приводным валом. На торце барабана выполнена С-образная прорезь. Дисковый нож снабжен установленньол на оси сателлита планетарного редуктора с возможностью возвратно-поступательного пере-мещения кронштейном с поводком, охватывающим один из концов оси дискового ножа и образующим с ножом фрик10ционную пару, а другой конец оси дискового ножа установлен посредством ПО1ДВШПНИКОВОЙ опоры в С-образной прорези. Сателлит планетарнЬго редуктора установлен на барабане и

15 кинематически связан с его водилом и с осью дискового ножа.

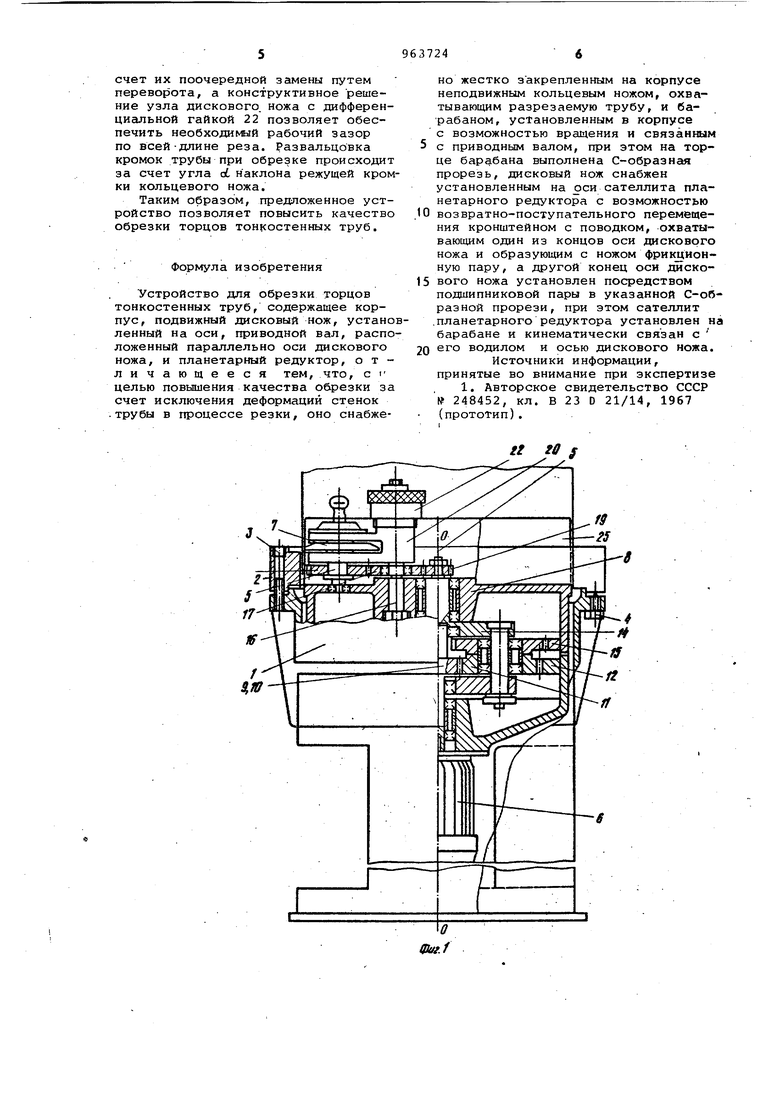

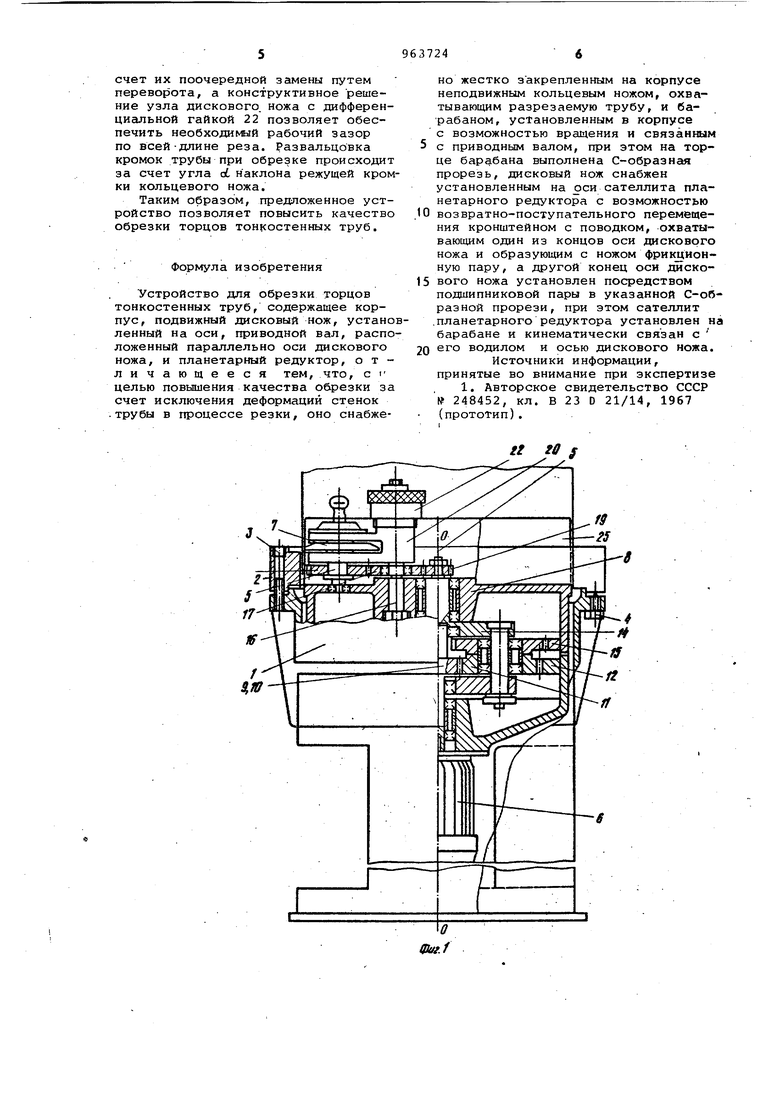

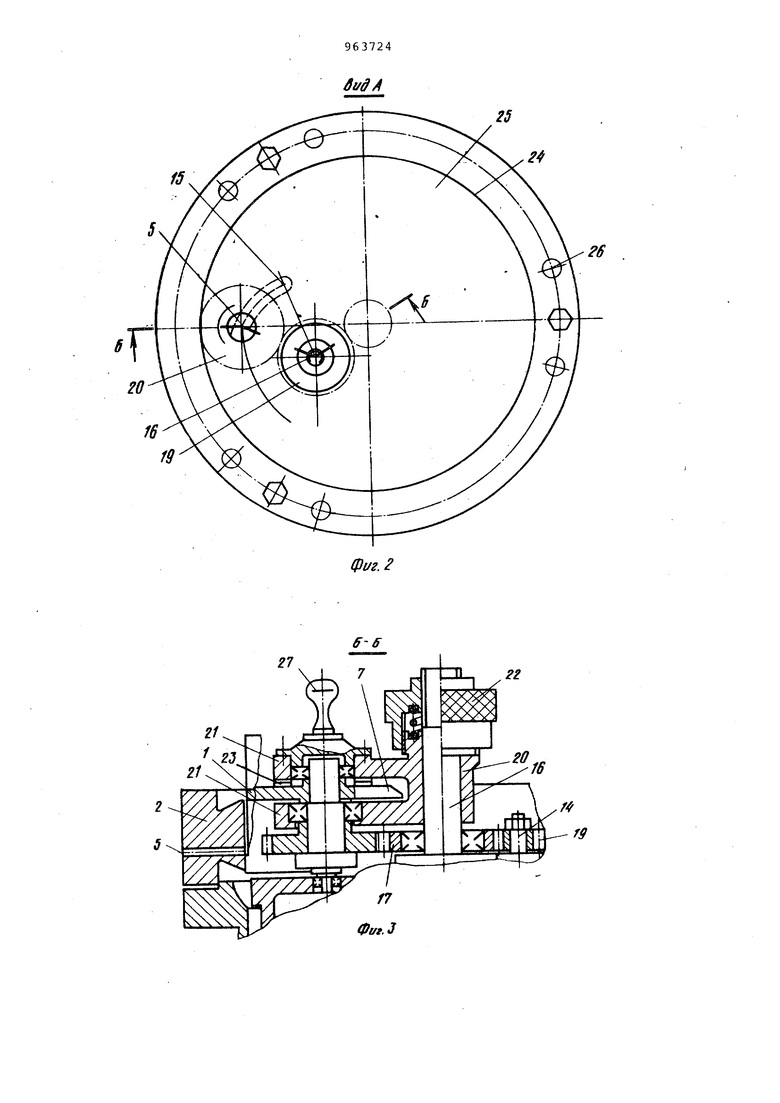

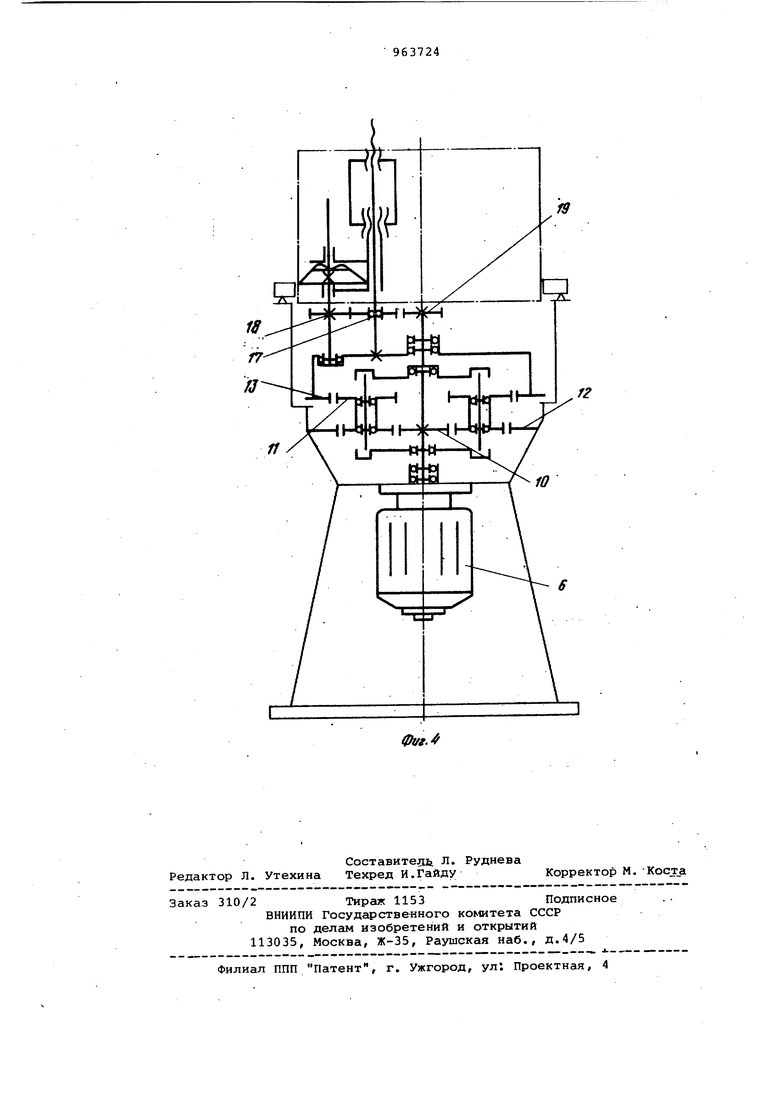

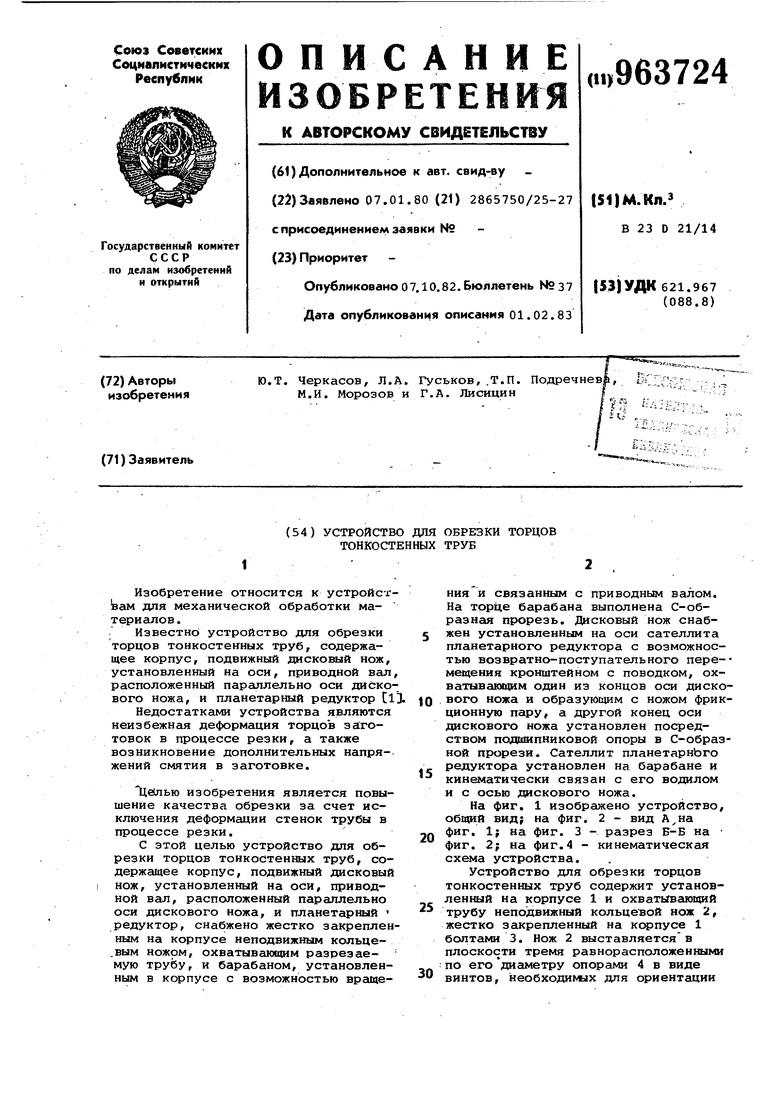

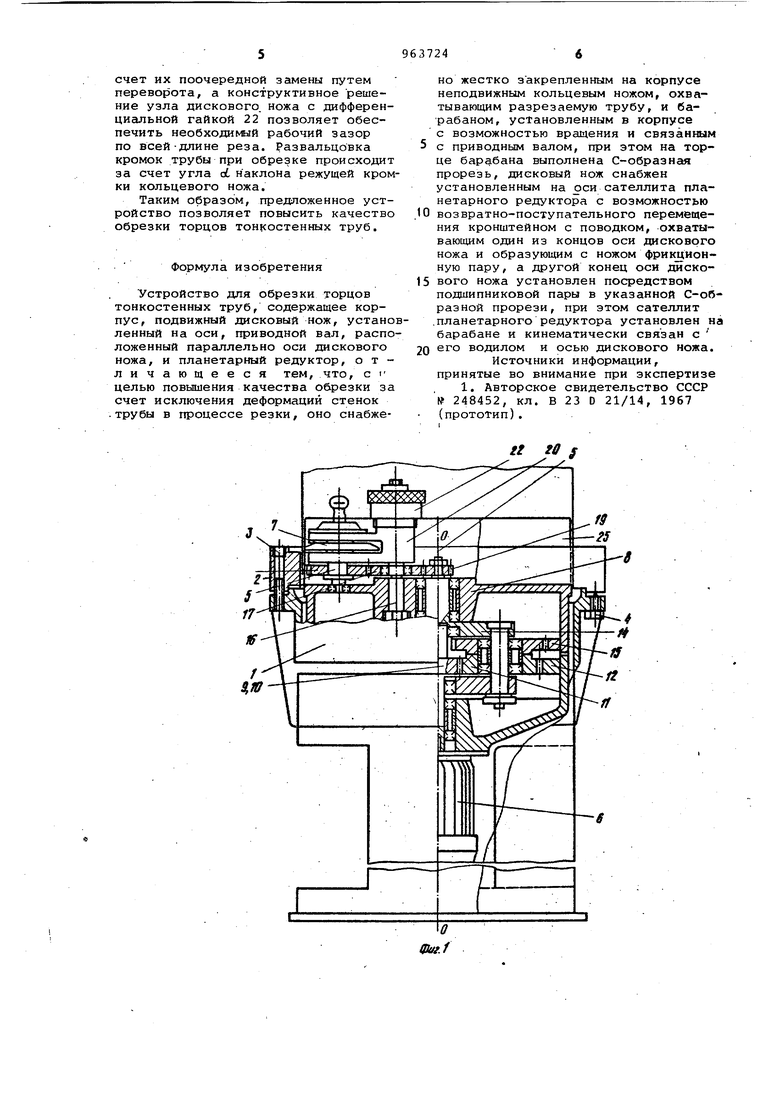

На фиг, 1 изображено устройство, общий вид; на фиг. 2 - вид фиг. 1; на фиг. 3 - разрез Б-Б на

20 фиг. 2; на фиг.4 - кинематическая схема устройства.

Устройство для обрезки торцов тонкостенных труб содержит установленный на корпусе 1 и охватьгвающий

25 трубу неподвижный кольцевой нож 2, жестко закрепленный на корпусе 1 болтами 3. Нож 2 выставляетсяв плоскости тремя равнорасположенными :по его диаметру опорами 4 в виде

30 винтов, необходимых для ориентации

и последующей фиксации плоскости режущей кромки ножа 2 строго в плоскости резания, перпендякулярной оси 5 валов привода б„ С ножом 2 сопряжен подвижный .цисковый нож 1, размещенный на оси вала привода 6,

В корпусе 1 установлен полый барабан вращения 8, связанный посредством планетарного редуктора 9 с валом привода 6,

Планетарный редуктор выполнен по стандартной схеме и состоит из центрального колеса 10, закрепленного на валу привода б и входящего в зацепление с нижним венцом сателлита 11, который обкатывается по зубчатому колесу 12,, жестко закрепленному в корпусе 1о Верхний венец сателлита входит в зацепление с зубчатым колесом 13, закрепленным внутри барабана 8. Ось сателлита 11 жестко закреплена на водиле 14 редуктора 9 установленного в барабане 8 с возможностью вращения на подишпниках вокруг вала привода б На внешнем торце барабана 8 выполнена радиусная прорезь 15, центром которой является ось 16, для размещения в ней на подшипниковом упоре одного конца оси 5 дискового ножа 7, и жестко зареплена ось сателлита 17, входящего в зацепление с шестернями 18 и 19, жестко закрепленными соответственно на оси дискового ножа 7 и водиле 14„ На оси 16 сателлита 17 размещен с возможностью возвратнопоступательного перемещения вдоль этой оси кронштейн 20 с поводком 21 охватывающим с помощью подшипниковы опор другой конец оси ножа 1, Вертикальное осевое перемещение кронштейна 20 вдоль оси 16 осуществляется, например с помощью дифференциальной гайки 22. Точное осевое пе ремещениё кронштейна 20 вдоль оси стеллита 17 осуществляется за счет разности шагов двух резьбовых поверностей дифференциальной гайки 22, выполненных концентрично и контактирующих с резьбами вала сателлита 17 и кронштейна 20, На внутренней поверхности барабана В жестко закреплен венец колеса 13, передающий барабану 8 вращательное движение от привода б через редуктор 9, Между поводком 21 кронштейна 20 и торцом ножа 7 помещена гофрированная шайба 23 для образования фрикционной пары

Сверху установлена крышка 25, являющаяся направляющей для УСТАНОВКИ трубы 24 в исходное положение на штыри 26, закрепленные в ноже 2, Ручкой 26 осуществляется отвод ножа 7 из зоны резания после окончани процесса,

Устройство работает следующим образом.

Перед началом работы производится наладка устройства для чего с помощью дифференциальной гайки 22 устанавливается рабочий зазор сЛ между режущими кромками неподвижных ножей 2 и 7, Опорами 4 обеспечивается равномерность рабочего зазора по всей окружности ножа 2, после чего последний крепится болтами 3 к корпусу 1. Сверху в устройство на штыри 26 устанавливают трубу 24„ Нажатием кнопки Пуск электродвигатель приводится в движение и передает барабану вращательное движение через планетарный редуктор 9 и зубчатый венец колеса 13, закрепленный внутри барабана 8. Одновременно через водило 14 редуктора 9, шестерню 19 и сателлит 17 вращение передается зубчатой шестерне 18, жестко сидящей на оси 5 ножа 7, Нож 7 эаторможен по торцу гофрированной шайбой 23, Благодаря этому сила трения между поводком 21 кронштейна 20 и дисковым ножом 7 превышает силу трения между осью 16 и кронштейном 20, за счет чего нож 7 не вращается до врезания в трубу 24,

В результате окружного усилия, возникающего в зубчатой передаче сателлит 17 - шестерня 18 происходит поворот кронштейна 20 по пазу барабана 8 вокруг оси 16 и, следовательно, подвод вместе с ним ножа 7 к трубе 24„ В момент контакта ножа 7 с трубой 24 возникает сила трения между трубой 24 и ножом 7, превышающая силу трения между поводком 21 кронштейна 20 и ножом 7. За счет этой силы происходит врезание ножа 7 .в трубу, а также создается момент между этой силой и силой окружного усилия в зубчатой паре (шестерня 18 и сателлит 17 ),обеспечивающий вращение ножа 7 вокруг оси 5. Нож 7 за счет подшипникового упора в барабане 8 совершает с последним вращательное движение вокруг оси привода 6, что приводит к разрезанию трубы 24 по всей длине окружности.

В предложенном устройстве отпадает необходимость зажима заготовки трубы, так как автоматически обеспечивается равенство линейных скоростей режущей кромки дискового ножа при вращении вокруг оси привода ь точке контакта этого ножа с заготовкой, при этом эти скорости направлены в противоположные стороны.

По окончании резки двигатель необходимо отключить нажатием на кнопку Стоп (на чертеже не показана), а дисковый нож 7 отвести из зоны резания за ручку 27, и труба 24 сни мается с устройства.

Наличие двух режущих кромок, выполненных на кольцевом ноже 2, увеличивает срок службы устройства зл

счет их поочередной замены путем переворота, а конструктивное решение узла дискового, ножа с дифференциальной гайкой 22 позволяет обеспечить необходимей рабочий зазор по всей-длине реза. Развальцовка кромок трубы при обрезке происходит за счет угла ot наклона режущей кромки кольцевого ножа.

Таким образом, предложенное устройство позволяет повысить качество обрезки торцов тонкостенных труб.

Формула изобретения

Устройство для обрезки торцов тонкостенных труб, содержащее корпус, подвижный дисковый нож, установленный на оси, приводной вал, расположенный параллельно оси дискового ножа, и планетарный редуктор, отличающееся тем, что, с I целью повышения качества обрезки за счет исключения деформаций стенок трубы в процессе резки, оно снабжено жестко закрепленным на корпусе неподвижным кольцевым ножом, охватывающим разрезаемую трубу, и барабаном, установленным в корпусе с возможностью вращения и связанным

с приводным валом, при этом на торце барабана выполнена С-образная прорезь, дисковый нож снабжен установленным на оси сателлита планетарного редуктора с возможностью

0 возвратно-поступательного перемещения кронштейном с поводком, охватывающим один из концов оси дискового ножа и образующим с ножом фpикJ иoнную пару, а другой конец оси дйско5 вого ножа установлен посредством

подшипниковой пары в указанной С-образной прорези, при этом сателлит .планетарного редуктора установлен на барабане и кинематически связан с

0 его водилом и осью дискового ножа.

Источники информации, принятые во внимание при экспертизе

27

видА

Фиг. 2

2г

IS

Авторы

Даты

1982-10-07—Публикация

1980-01-07—Подача