Изобретение относится к области получения биметаллических материалов и может быть использовано в металлургии, машиностроении, приборостроении и других отраслях промышленности.

Известен .способ изготовления биметалла, включающий прокатку пакета, состоящего из слоев стали и меди, в валках с рассогласованием угловых скоростей fl.

Указанний способ обеспечивает высокое качество поверхности биметалла, но не устраняет изгиб полосы и неравномерность деформации медного и стального слоев.

Цель изобретения - повышение качества соединения путем исключения изгиба полос при прокатке.

Поставленная цель достигается тем, что по предложенному способу получения биметалла сталь-медь, включающему прокатку на стане пакета, состоящего из слоев стали и меди, в валках с рассогласованием угловых скоростей, пакет перед прокаткой сваривают взрывом, прокатку ведут в валг как одинакового диаметра с относительным обжатием за проход 25-30%, при этом отношение угловой скорости валка/ контактирующего со слоем стали

к угловой скорости валка контактирующего со слоем меди, равно 0,9 ,,. ... 0,95.

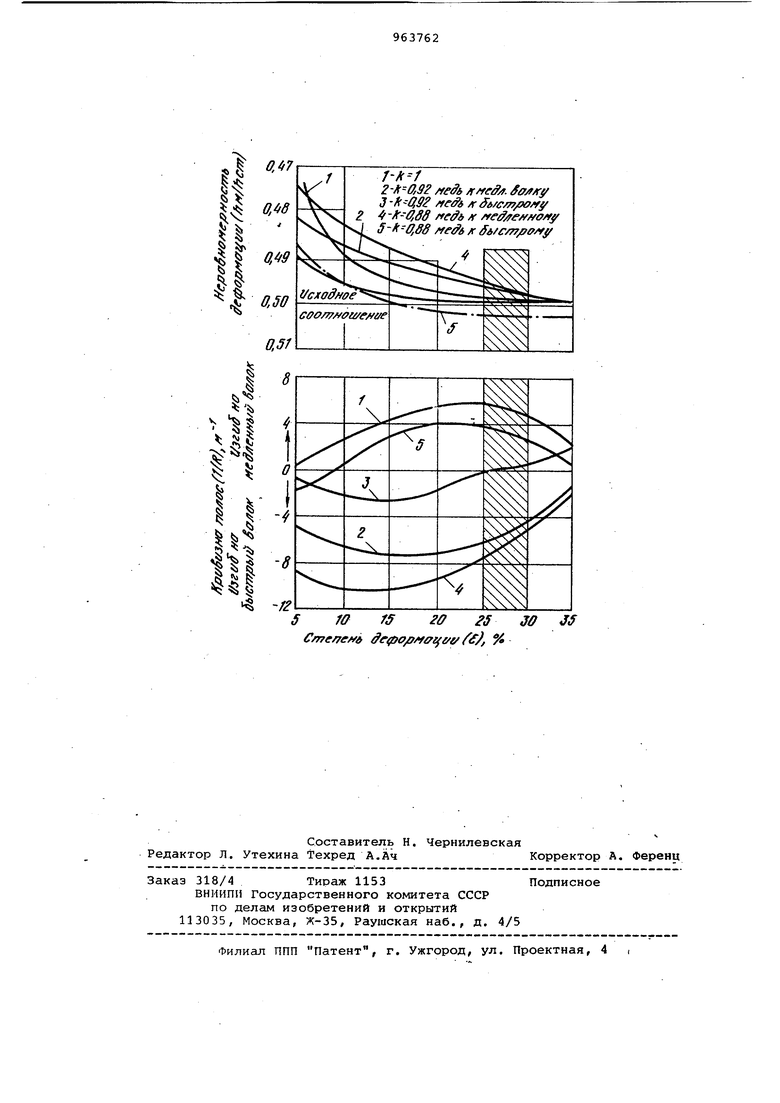

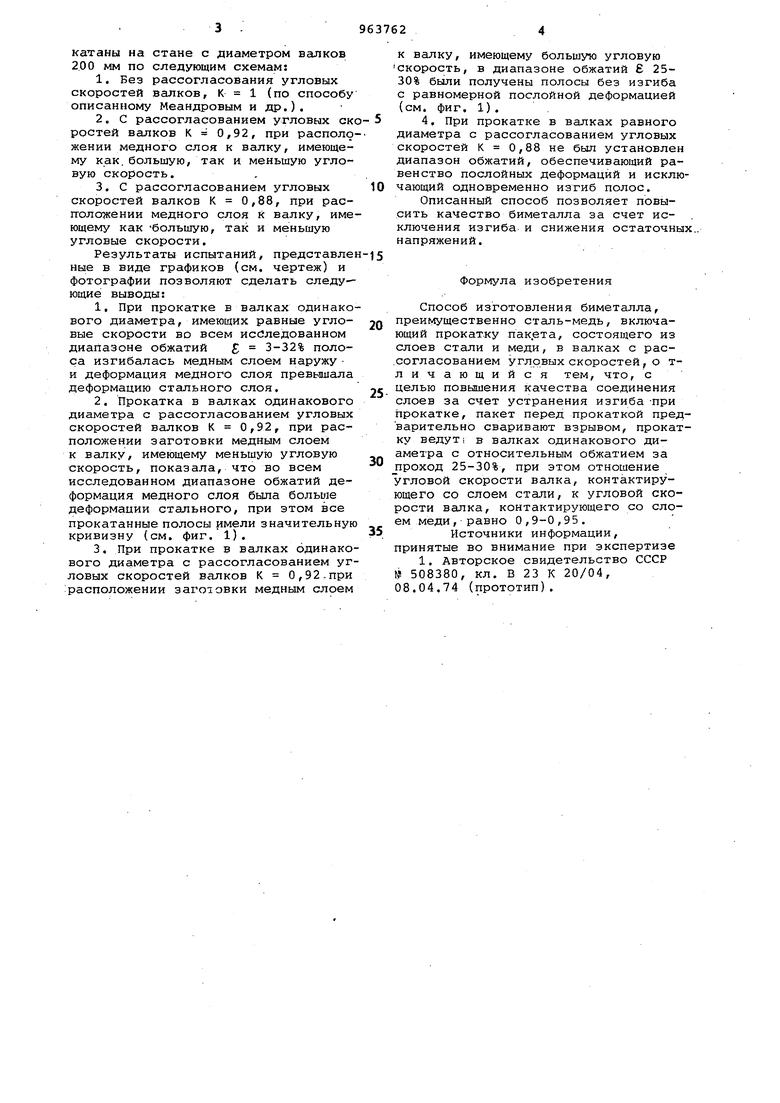

На чертеже приведены графики зависимости неравномерности деформаций и кривизны полос от степени деформации за проход.

По предложенному способу осуществляли сварку взрывом биметаллической

10 заготовки из стгши марки 08 кп и меди М2 толщиной соответственно 1,5 и 0,75 мм, при этом были реализованы следующие параметры: схема устанрвки листов - параллельная, высота за5 ряда (аммонит бЖВ) - 8 мм, метаемый лист - медь, высота установочного зазора 0,7 мм. Из полученного листа были вырезаны образцы для последующей прокатки 2,25x50x200 мм, а также

20 были вырезаны темплеты, на которых были проведены измерения толщины слоев до прокатки. После прокатки на инструментальном микроскопе контролировались толщина слоев и кривиз25на полос.

Подготовленные образцы с целью определения режима прокатки, обеспечи- вакицего получение заданного соотношения толщин слоев в готовом изделии

30 с исключением изгиба полос, были прокатаны на стане с диаметром валков 2.00 мм по следующим схемам:

1.Без рассогласования угловых скоростей валков, К 1 (по способу описанному Меандровым и др.).

2.С рассогласованием угловых око ростей валков К 0,92, при расположенин медного слоя к валку, имеющему как.большую, так и меньшую угловую скорость. .

3.С рассогласованием угловых скоростей валков К 0,88, при расположении медного слоя К валку, имеющему как -большую, так и меньшую угловые скорости.

Результаты испытаний, представлен ные в виде графиков (см. чертеж) и фотографии позволяют сделать следу-ющие выводы:

1.При прокатке в валках одинакового диаметра, имеющих равные угловые скорости во всем исследованном диапазоне обжатий 3-32% полоса изгибалась медным слоем наружу

и деформация медного слоя превышала деформацию стального слоя.

2.Прокатка в валках одинакового диаметра с рассогласованием угловых скоростей валков К 0,92, при расположении заготовки медным слоем

к валку, имеющему меньшую угловую скорость, показала, что во всем исследованном диапазоне обжатий деформация медного слоя была больше деформации стального, при этом все прокатанные полосы имели значительную кривизну (см. фиг. 1).

3.При прокатке в валках одинакового диаметра с рассогласованием угловых скоростей валков К О,92,при

:расположении загоювки медным слоем

к валку, имеющему большую угловую скорость, в диапазоне обжатий 2530% были получены полосы без изгиба с равномерной послойной деформацией (см. фиг. 1).

4, При прокатке в валках равного диаметра с рассогласованием угловых скоростей К 0,88 не был установлен диапазон обжатий, обеспечивающий равенство послойных деформаций и исключающий одновременно изгиб полос.

Описанный способ позволяет повысить качество биметалла за счет исключения изгиба и снижения остаточны напряжений.

Формула изобретения

Способ изготовления биметалла, преимущественно сталь-медь, включающий прокатку пак.ета, состоящего из слоев стали и меди, в валках с рас.согласованием угло.вых скоростей, о тличающийся тем, что, с целью повышения качества соединения слоев за счет устранения изгиба -при прокатке, пакет перед прокаткой предварительно сваривают взрывом, прокатку ведут в валках одинакового диаметра с относительным обжатием за проход 25-30%, при этом отношение угловой скорости валка, контактирующего со слоем стали, к угловой скорости валка, контактирующего со слоем меди , равно 0,9-0,95.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР № 508380, кл. В 23 К 20/04, 08.04.74 (прототип).

ro fs 2ff гз jff Jff

Cme/reff e o/f ffifyy f}, %

r-A-f

Z-f(0,92 ffeffk /fffeAt. ferjtffy 3f{ fiff2 fteffi /r ff6/c/n/ooffy 2 fr-fffSS /r e jre/fffOffy - 5-f(-O,88 /r ffA/c/77/ffa/fff

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

| Способ получения биметалла | 1988 |

|

SU1648689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МЕТАЛЛИЧЕСКОГО ЛИСТА | 2009 |

|

RU2421312C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА ДЛЯ ВКЛАДЫШЕЙ ПОДШИПНИКОВ СКОЛЬЖЕНИЯ | 2003 |

|

RU2244612C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562191C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКОГО ПРОКАТА ДРАГОЦЕННЫХ МЕТАЛЛОВ | 2014 |

|

RU2562193C1 |

| Способ получения жаростойкого покрытия на поверхности пластины из жаропрочной стали | 2023 |

|

RU2807253C1 |

| Способ получения жаростойкого покрытия на поверхностях пластины из жаропрочной стали | 2023 |

|

RU2807255C1 |

| Способ изготовления многослойных материалов | 1975 |

|

SU558772A1 |

Авторы

Даты

1982-10-07—Публикация

1981-01-13—Подача