Изобретение относится к прокатному производству, в частности к производству биметаллического проката, и может быть осуществлено в прокатных цехах металлургических и машиностроительных заводов.

Известен способ производства стальных листов, плакированных титаном, при котором заготовку, состоящую из двух листов титана, между которыми наносят промежуточный материал для легкого разделения по этой поверхности после прокатки (например, порошок окиси циркония), двух листов меди, двух листов никеля и двух стальных листов, заваривают по боковым кромкам по внутреннему контуру стальных листов, нагревают до температуры 650...900оС и прокатывают. После горячей прокатки удаляют боковые зоны сварки и проводят разделение раската на два стальных листа, односторонне плакированных титаном (Заявка Японии 60-170586, кл. В 23 К 20/04, 1985).

Недостатком данного способа является то, что при пакетном плакировки нельзя получить прокат высокой точности и плоскостности.

Известен способ изготовления биметалла, преимущественно сталь-медь, при котором компоненты биметалла свариваются взрывом, а прокатку биметалла ведут в валках одинакового диаметра с относительным обжатием за проход 25... 30% , при этом отношение угловой скорости валка, контактирующего со слоем меди, равно 0,90...0,95 (авт.св. 963762, кл. В 23 К 20/04, 1982).

Недостатком данного способа является то, недостаточно высокие точность и плоскостность биметалла, получившиеся в результате сварки взрывом, не полностью устраняются при последующей прокатке с рассогласованием скоростей валков.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ производства плакированного стального листа, предусматривающий его горячую прокатку в клети с различной окружной скоростью валков, таким образом, что валок с большей окружной скоростью находится со стороны плакирующей оболочки [1].

Данному способу присущ недостаток, заключающийся в том, что разница окружных скоростей валков устанавливается произвольно, т.е. не учитываются разница коэффициентов трения основы и плакирующей оболочки и обжатие, необходимое для сварки компонентов биметалла между собой. Также при произвольном назначении разницы окружных скоростей валков за счет того, что она не является оптимальной, исходная разнотолщинность и неплоскостность стальной основы снижается несущественно, готовый биметалл получают недостаточной точности и плоскостности.

Задачей изобретения является увеличение точности и улучшение плоскостности биметалла за счет стабилизации процесса плакирования.

Это достигается тем, что в способе плакирования двухслойного биметалла рассогласование скоростей валков поддерживают пропорциональным рассогласованию коэффициентов трения компонентов биметалла, причем коэффициент пропорциональности выдерживают равным 0,321...0,417 относительного обжатия при этой прокатке.

Рассогласование скоростей валков предполагает, что прокатка осуществляется в валках, линейные скорости которых неодинаковые: у одного она больше, чем у другого. Таким образом валок, линейная скорость которого больше, выступает ведущим, а у которого меньше - ведомым. Рассогласование скоростей валков определяется в соответствии с математической зависимостью

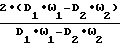

a =  , где а - рассогласование скоростей валков;

, где а - рассогласование скоростей валков;

D1, D2 - диаметры соответственно ведущего и ведомого валков, мм;

ω1, ω2 - угловые скорости соответственно ведущего и ведомого валков, 1/с.

Компоненты листового проката, из которых получают биметалл, при прокатке имеют различные коэффициенты трения: у одного из них он больше, чем у другого. Следовательно, компонент, коэффициент трения которого больше, выступает ведущим по коэффициенту трения, а у которого меньше - ведомым по коэффициенту трения.

Рассогласование коэффициентов трения компонентов биметалла определяется в соответствии с математической зависимостью

aφ=  , где Φ1,Φ2 - коэффициенты трения соответственно ведущего и ведомого по коэффициенту трения компонентов биметалла.

, где Φ1,Φ2 - коэффициенты трения соответственно ведущего и ведомого по коэффициенту трения компонентов биметалла.

При прокатке для сварки компонентов между собой за счет разницы коэффициентов трения возникает пробуксовка валка по компоненту биметалла, ведомому по коэффициенту трения. Поэтому процесс идет нестабильно, биметалл получается разной толщины, неплоский и со следами пробуксовки на поверхности.

За счет того, что рассогласование скоростей валков поддерживают пропорциональным рассогласованию коэффициентов трения компонентов биметалла пробуксовка валка по компоненту биметалла, ведомому по коэффициенту трения устраняется, а следовательно, стабилизируется процесс плакирования биметалла, повышается его точность, улучшается плоскостность и поверхность биметалла получается без царапин. При этом, если рассогласование скоростей валков при плакировании выдерживается меньше чем 0,321 ˙ε˙aΦ (где ε - относительное обжатие при прокатке для сварки двух компонентов биметалла между собой) пробуксовка ведомого валка полностью не устраняется, т.е. процесс плакирования протекает аналогично процессу плакирования без рассогласования скоростей валков. При выдержке рассогласования скоростей валков больше чем 0,417˙ε˙aΦ начинается пробуксовка ведущего валка по компоненту биметалла, ведущему по коэффициенту трения, процесс плакирования идет нестабильно, биметалл получается разной толщины, неплоский и со следами пробуксовки на поверхности. Следовательно, выдерживание рассогласования скоростей валков равным 0,321 ˙ε˙aΦ ...0,417 ˙ε˙aΦ является наиболее оптимальным для стабилизации процесса плакирования, увеличения точности и улучшения плоскостности.

Сущность предлагаемого способа плакирования двухслойного биметалла заключается в следующем. Перед плакированием оба компонента биметалла травятся, обезжириваются и зачищаются металлическими щетками с одной из сторон, а затем зачищенными поверхностями накладываются друг на друга. После этого создается необходимое рассогласование скоростей валков и пакет задается в валки, при этом ведомый валок обращают к компоненту биметалла, ведомому по коэффициенту трения.

П р и м е р 1. Ленты латуни Л90 (коэффициент трения 0,28) шириной 300 мм и толщиной 0,22 мм и стали 11кп (коэффициент трения 0,21) шириной 280 мм и толщиной 4,4 мм протравили, обезжирили, зачистили проволочными щетками с одной из сторон и подали на стан холодного плакирования 400/1000х500, привод валков стана осуществляется через шестеренную клеть. На стане с верхнего разматывателя подавали ленту латуни Л90, которая являлась ведущей по коэффициенту трения, с нижнего - ленту стали 11кп, которая являлась ведомой по коэффициенту трения. Ленты подавались таким образом, чтобы незачищенные поверхности контактировали с прокатными валками. Рассогласование коэффициентов трения компонентов этого биметалла при плакировании составило aΦ= 2˙ (0,28-0,21): (0,28+0,21)= 0,286. Относительное обжатие при плакировании поддерживали равным ε= (Н0-Н1):Н0=(4,62--2,21)):4,62=0,545.

Плакирование осуществляли без рассогласования скоростей валков и с рассогласованием скоростей валков.

Рассогласование скоростей валков создавали разницей диаметров приводных валков. При этом нижний валок, контактирующий при плакировании с лентой из стали 11кп, назначали меньшего диаметра.

При плакировании без рассогласования скоростей валков и с рассогласованием скоростей валков 0,0,452 и 0,0662 процесс плакирования протекал нестабильно, с пробуксовкой валков. При плакировании с рассогласованием скоростей валков 0,0500, 0,0611 и 0,0650 процесс протекал устойчиво, без пробуксовки валков. Точность и плоскостность биметаллических лент после плакирования приведены в табл.1. Точность оценивали по продольной и поперечной разнотолщинности, плоскостность - по величине волны на длине ленты 1 м.

П р и м е р 2. Ленты алюминия А1 (коэффициент трения 0,25) шириной 300 мм, толщиной 0,2 мм и стали 11 кп (коэффициент трения 0,21) шириной 280 мм, толщиной 4,0 мм протравили, обезжирили, зачистили с одной стороны металлическими щетками и подали на стан холодного плакирования 400/1000х500 с индивидуальным приводом валков. На стане с верхнего разматывателя подавали ленту алюминия А1, которая являлась ведущей по коэффициенту трения, с нижнего - ленту стали 11кп, которая являлась ведомой по коэффициенту трения. Ленты подавались таким образом, чтобы незачищенные поверхности контактировали с прокатными валками. Рассогласование коэффициентов трения при плакировании биметалла из этих компонентов составило aΦ= 2˙(0,25--0,21): (0,25+0,21)=0,174. Относительное обжатие при плакировании поддерживали равным ε=(Н0-Н1):Н0=(4,2-2,0):4,2=0,524.

Плакирование осуществляли без рассогласования скоростей валков и с рассогласованием скоростей валков.

Рассогласование скоростей валков создавали разницей скоростей вращения приводных валков, диаметры которых поддерживали равными. При этом скорость вращения нижнего валка, контактирующего с лентой из стали 11кп, назначали меньше, чем верхнего.

При плакировании без рассогласования скоростей валков и с рассогласованием скоростей валков 0,0287 и 0,0394 процесс плакирования протекал нестабильно, с пробуксовкой валков. При плакировании с рассогласованием скоростей валков 0,0293, 0,0342 и 0,0380 процесс протекал устойчиво, без пробуксовки валков. Точность и плоскостность биметаллических лент после плакирования приведены в табл.2.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЕЛАТУННОЙ МНОГОСЛОЙНОЙ КОМПОЗИЦИИ | 2006 |

|

RU2347655C2 |

| Способ прокатки полос | 1982 |

|

SU1061861A1 |

| Способ холодной прокатки полос | 1983 |

|

SU1090465A1 |

| Способ производства холоднокатаных полос | 1983 |

|

SU1093369A1 |

| СПОСОБ АССИМЕТРИЧНОЙ ПРОКАТКИ ПЕРЕДНИХ КОНЦОВ ТОЛСТЫХ ЛИСТОВ НА РЕВЕРСИВНЫХ СТАНАХ | 2012 |

|

RU2486974C1 |

| Способ получения многослойной ленты | 1989 |

|

SU1731534A1 |

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| Способ производства ленты для химических источников тока | 1990 |

|

SU1738555A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ЛИСТОВ | 1993 |

|

RU2038879C1 |

Использование: при производстве биметаллического проката и может быть осуществлен в прокатных цехах металлургических и машиностроительных заводов. Сущность: осуществляют подготовку компонентов и их совместную прокатку в клети с различной окружной скоростью валков, обращая ведомый валок к компоненту биметалла, ведомому по коэффициенту трения. Для этого рассогласование скоростей валков при прокатке для сварки компонентов биметалла между собой поддерживают пропорциональным рассогласованию коэффициентов трения компонентов биметалла, причем коэффициент пропорциональности выдерживают равным 0,321 ... 0,417 относительно обжатия при этой прокатке. 2 табл.

СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА, включающий подготовку обоих компонентов из листового проката и их совместную прокатку с относительным обжатием в клети с различной окружной скоростью валков, обращая ведомый валок к компоненту биметалла, ведомому по коэффициенту трения, отличающийся тем, что рассогласование скоростей валков поддерживают пропорциональным рассогласованию коэффициентов трения компонентов биметалла, причем коэффициент пропорциональности выдерживают равным 0,321 - 0,417 относительного обжатия при этой прокатке.

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1994-12-30—Публикация

1991-07-01—Подача