сл

С

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки биметалла | 1989 |

|

SU1731533A1 |

| Способ получения алюминиевого слоистого проката | 2024 |

|

RU2833650C1 |

| Способ получения биметалла | 1989 |

|

SU1750895A1 |

| Способ производства тонкой полосы | 2019 |

|

RU2701322C1 |

| Способ получения многослойной ленты прокаткой | 1990 |

|

SU1799706A1 |

| СПОСОБ ОБРАБОТКИ ПРОКАТНЫХ ВАЛКОВ | 2002 |

|

RU2224822C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛА | 2007 |

|

RU2356711C2 |

| Способ изготовления многослойных листов | 1981 |

|

SU994184A1 |

| Способ получения биметаллических лент для электротехнических устройств | 1989 |

|

SU1703335A1 |

| СПОСОБ ПЛАКИРОВАНИЯ ДВУСЛОЙНОГО БИМЕТАЛЛА | 1991 |

|

RU2025237C1 |

Изобретение относится к обработке металлов давлением, а именно к производству многослойных металлов Цель изобретения - повышение качества биметалла за счет улучшения сцепления слоев После подготовки контактирующих поверхностей и сборки пакета осуществляют совместную прокатку в валках, вращающихся с различными окружными скоростями Отношение окружных скоростей Kv (К + В)/а , где Kv - коэффициент рассогласования окружных скоростей валков, Kv 1; К - коэффициент, характеризующий качество соединения слоев, равный числу перегибов биметалла на 180° до расслоения; а 5,68х ,97; Ь 4,7-103 Рс2- 5,4. где PC - заданное по условиям прочности образцов среднее давление прокатки, МПа 1 табл

Изобретение относится к обработке металлов давлением, а именно к производству многослойных материалов

Цель изобретения - повышение качества биметалла за счет улучшения сцепления слоев

Способ получения биметалла осуществляют следующим образом

Исходные полосы задаются в валки, вращающиеся навстречу друг другу с различными окружными скоростями Исходные толщины компонентов выбирают из условия получения заданного отношения их толщин в биметаллической ленте Для этого используются известные из теории прокатки зависимости. При этом компонент с меньшей механической прочностью контактирует с валком, вращающимся с большей окружной скоростью. Причем для получения качественного сцепления слоев биметалла при снижении давления метала на валки соотношение окружных скоростей валков выбирают из условия

„ К + b (О

Kv ,

где Kv - коэффициент рассогласования окружных скоростей валков, численно равный отношению окружных скоростей валков, причем Kv 1,

К - коэффициент, характеризующий качество сцепления слоев, численно равный количеству перегибов биметалла на 180° до расслоения,

а и b - эмпирическое коэффициенты, зависящие от величины среднего удельного давления прокатки и реологических свойств прокатываемых материалов.

Пример Получение биметалла осуществляли следующим образом.

Ленты из стали 12 X 18Н9 толщиной 0,5 мм и шириной 20 мм и меди М1 толщиной 0,15 мм и шириной 25 мм совместно

Os

00

ON

00 Ю

прокатывались на сгане дуо с диаметром рабочих валков 180 мм. Для указанных материалов были получены экспериментальные данные, которые описываются следующими эмпирическими формулами для определения коэффициентов а и Ь:

а 5,68 -Рс -6,97; (2)

b 4,7 -1СГ3 Рс-5,4, (3) где PC - среднее удельное давление прокатки, МПа.

Среднее удельное давление прокатки поддерживалось равным 1800 МПа, При этом были получены следующие значения эмпирических коэффициентов а и Ь:

а 11,4; Ь 9,8,

Исходя из требований технологии дальнейшей переработки биметалла в изделия, коэффициент К был принят равным 4 и по формуле (1) было рассчитано требуемое значение коэффициента рассогласования окружных скоростей валков

- 4 +9.8 , о,

-TM-

При осуществлении совместной прокатки лент из меди М1 и стали 12 X 18Н9 на стане дуо 180 с рассогласованием окружных скоростей, валков, равным 1,21, при среднем удельном давлении прокатки, составляющем 1800 МПа, была получена биметаллическая лента, выдерживающая 4 перегиба на 180° без расслоения, что подтвердило пригодность вышеописанного способа для получения биметалла.

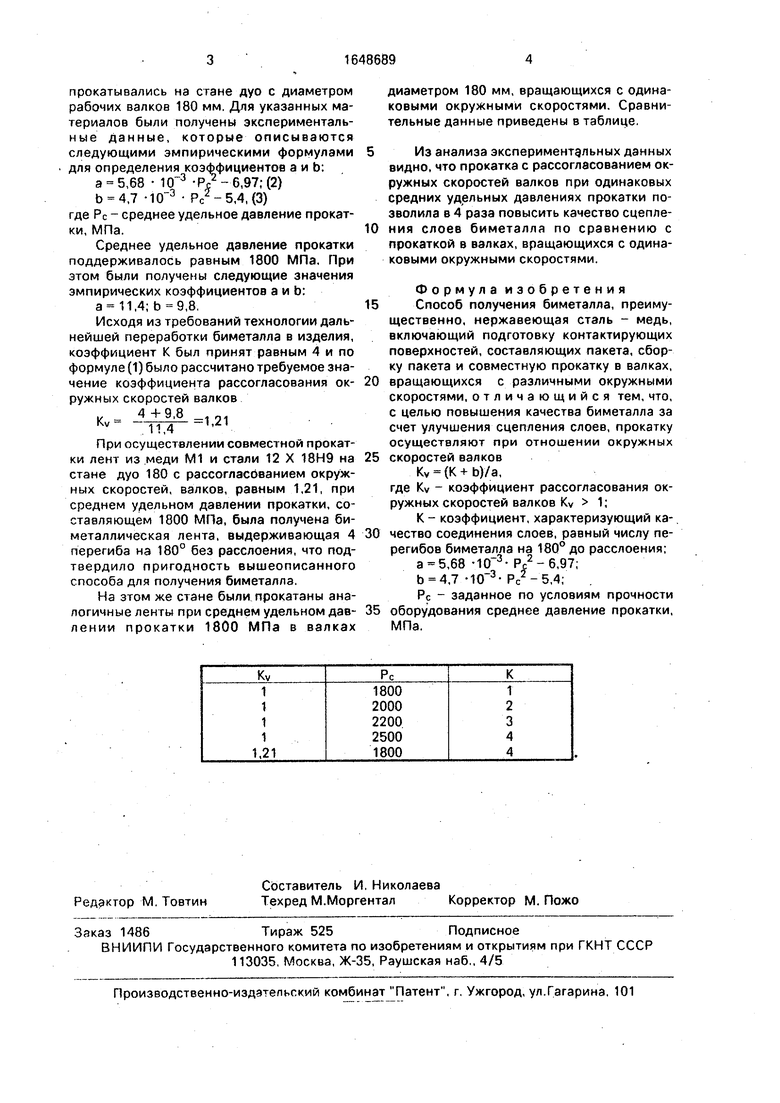

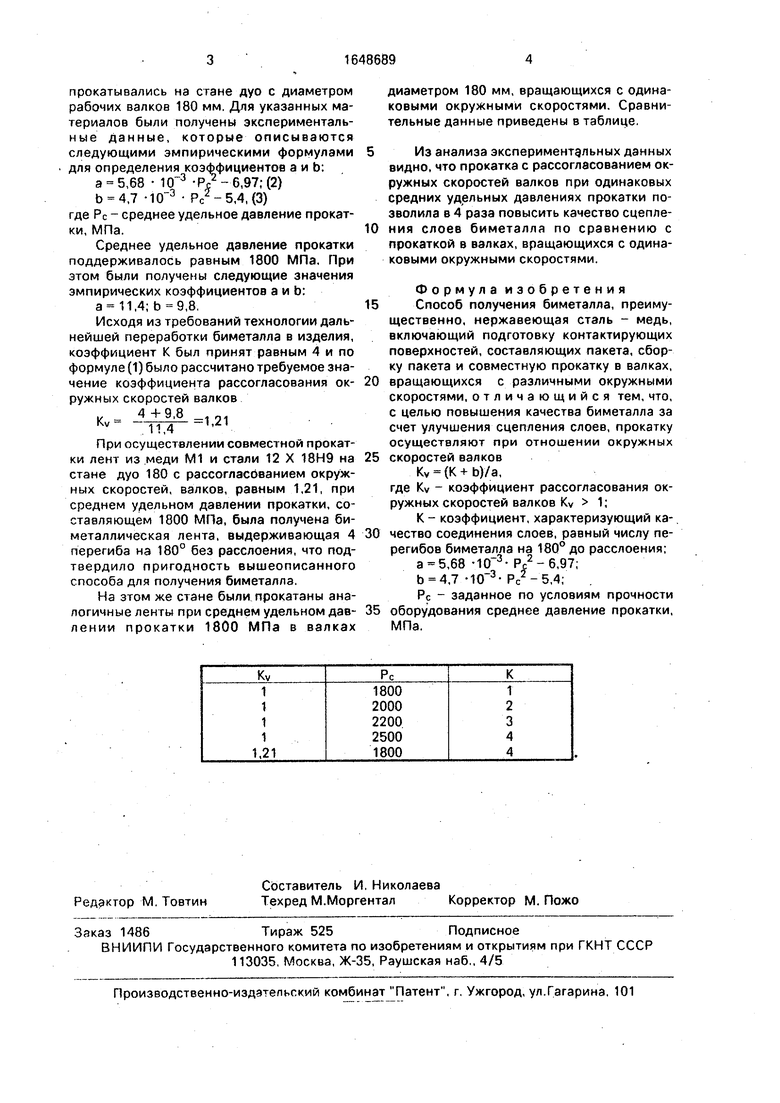

На этом же стане были прокатаны аналогичные ленгы при среднем удельном давлении прокатки 1800 МПа в валках

0

5

0

5

0

диаметром 180 мм, вращающихся с одинаковыми окружными скоростями. Сравнительные данные приведены в таблице.

Из анализа экспериментальных данных видно, что прокатка с рассогласованием окружных скоростей валков при одинаковых средних удельных давлениях прокатки позволила в 4 раза повысить качество сцепления слоев биметалла по сравнению с прокаткой в валках, вращающихся с одинаковыми окружными скоростями.

Формула изобретения

Способ получения биметалла, преимущественно, нержавеющая сталь - медь, включающий подготовку контактирующих поверхностей, составляющих пакета, сборку пакета и совместную прокатку в валках, вращающихся с различными окружными скоростями, отличающийся тем, что, с целью повышения качества биметалла за счет улучшения сцепления слоев, прокатку осуществляют при отношении окружных скоростей валков

Ку (К + Ь)/а,

где Ку - коэффициент рассогласования окружных скоростей валков Kv 1;

К - коэффициент, характеризующий качество соединения слоев, равный числу перегибов биметалла на 180° до расслоения;

а 5,68 Рс2-6,97;

v-з.

f

b 4,7 PC -5,4; PC - заданное по условиям прочности 5 оборудования среднее давление прокатки, МПа.

| Способ получения биметаллов | 1974 |

|

SU508380A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1991-05-15—Публикация

1988-04-04—Подача