Изобретение относится к области энергетического машиностроения, пре имущественно паротурбиностроения, и может быть использовано при термической обработке литых деталей арма туры и турбин из перлитной хромомолибденованадиевой стали, эксплуатируемых в условиях повышенных температур до 570°С. Известен способ термической обработки жаропрочной перлитной хромо молибденоваданиевой стали состава (%) не более: С - 0,3 Мп - 0,25-0,75 Сг - 0,5 -1,5 По - 0,2 -1,25 V - 0,07-0,4 S } - До 0, 4 Р До 0,045 S - До 0,045 г заключающийся в нормализации стали при 985-1150°С с последующим охлаждением на воздухе, холодной обработ ке со степенью деформации 5-25% и отпуске при 660-760°СС1. Данным способом-получают сталь с высокими показателями пластичности и прочности в условиях длительной работы стальных деталей при 540-580 Однако в таком способе обязательной операцией, оказывающей существенное влияние на структурообразование, а следовательно, и на механические свойства стали,. является холодная обработка, отрицательно сказывающаяся на экономичности всего процесса и значительно сужающая область использования способа по номенклатуре деталей. Способ целесообразно применять преимущественно для термической обработки бойлерных труб. Известен способ термической обработки .катаных труб из перлитной хромомолибденованадиевой стали, включающий нагрев до 980°С, охлаждение со скоростью, например и отпуск при 700-720°С. Такой режим позволяет за счет получения полностью бейнитной структуры повысить длительную прочность стали 2. Недостаток известного способа заключается в том, что он не позволяет повысить длительную пластичность литых деталей, имеющих большее сечение, сложные переходы и концентраторы напряжений , более высокий уровень исходной повреждаемости структуры и (Эксплуатируемых в условиях большого перепада температур по сечению и высоте. Наиболее близким по технической сумности и достигаемому техническому эффекту к изобретению является способ термической обработки литых деталей из перлитной хромомолибдено ванадиевой стали, включающий гомргенизирующий отжиг при 1040-1060 С, нормализацию при 980-1000 С с после дующим охлаждением со скоростью 100 1500°С/ч и отпуск при 700-720°С СЗ Благодаря температурным режимам операций гомогенизируюгдего отжига, нормализации и отпуска, в совокупности с заданной скоростью охлаждения при нормализации в пределах 100 1500 град/ч, получают сталь с высокими жаропрочными свойствами. Так, например, литая перлитная хромомолйбденованадиевая сталь состава (%) : С - 0,14-0,20, Мо 1,0-1.2. Сг - 1,2-1,7, X - 0,25-0,4 после термической обработки имеет предел ползучести при продолжительности работы стальной отливки и температуре 575°С 8.5 кгс/мм Недостаток способа заключается в том, что сталь после термической обработки(Обладая достаточно высокими показателями прочности, имеет недопустимо низкую (с точки зрения устойчивости литых деталей к хрупко му разрушению} длительную пластичность. Как правило, относительное удлинение у такой стали, характеризующе ее пластичность, при 20°С не превышает 14%, а при 565с за 10ч работы составляет 2-9%, а за 10 ч - соответственно 2-5%. Эти показатели снижгиот надежн6с± работы деталей паровых турбин из. указанной стали и уменьшают срок их, службы, что в целом снижает эффективность работы всего турбинного агрегата. Целью изобретения являтеся повышение длительной пластичности стали без снижения прочности за счет получения структуры, состоящей из 30-40% бейнита, остальное - феррит. Поставленная цель достигается тем, что по предложенному способу термической обработки литых детгшей из перлитной хромомолибдеиованадиевой стали, включакхцему гомогениз рукядий отжиг при 1040-10бОс, норма лизацию при ЭвО-ЮООс и отпуск при 7ОО-72О С, охлаждение отливок с температурой нормализации проводя со скоростью 200-350 с/ч. Заявляемый диапазон скоростей ох лаждения 200-350 град/ч после нагре ва под нормализацию обеспечивает низкий градиент температур между наружной и центральной частью отливок, вследствие чего создаются благ приятные условия для получения равномерных свойств по всему объему отливки, включая тонкостенные и толстостенные зоны. Благодаря выбранной скорости охлаждения в сочетании с нагревом под нормализацию до 980-1000°С и с учетом операций гомогенизирующего отжига при 1040-10бОС и отпуска при 700-720°С происходит фазовая перекристаллизация с образованием (в от.личие от получаемой в настоящее время чисто бейнитной структуры) смешанной структуры, содержащей 30-40% бейнита, остальное - феррит. При этом в получаемой струк « стали наиболее вероятный размер ерен феррита находится в пределах 20-30 мк и бейнита - 30-40 мк. А величина карбидов внутри указанной ферритной составляющей не превышает 400 Яг а по границам зерен - порядка 1000 А. Эти структурные характеристики обеспечивают.получение оптимального для энергетического машиностроения комплекса механических свойств стали, т.е. сочетания высоких показателей кратковременной и длительной прочности и сопротивления ползучести с высокой кратковременной и длительной пластичностью при достаточной ударной вязкости. Предлагаемая технология термической обработки литых деталей из перлитной хромомолибденованадиевой стали иллюстрируется следующим примером . Для испытания были взяты 9 отливок из промышленной перлитной хромомолибденованадиевой стали марки 15Х1М1Ф весом до 2,5 т с толщиной стенок от 70 до 250 мм. Состав стали, %: С - 0,14-0.20 Мп - 0,60-0,90 Si - 0,20-0,40 Сг - 1,20-1,70 Мо - 0,90-1,20 V - 0,25-0,40 Ni - Не более 0.30 S - 0,025 Р, - 0,025 и Си - 0,30 все отливки подвергали гомогенизирующему отжигу при , выдержке в течение 1.мин, на 1 мм наибольшей толщины стенки детали, охлаждению со скоростью 55 град/ч. после этого производили нагрев деталей под нормализацию при 990° выдерживали в течение 1 мин на 1 мм наибольшей толщины стенки детали. Затем отливки охлаждали на воздухе с тремя различными скоростями; 200, 275 и . После охлаждения осуществляли отпуск отливок при , выдерживали их в течение 3 мин, на 2 мм твлщины стенки детали, после чего охлаждали с печью со скоростью 45°С/ч до 350°С, далее на воздухе.

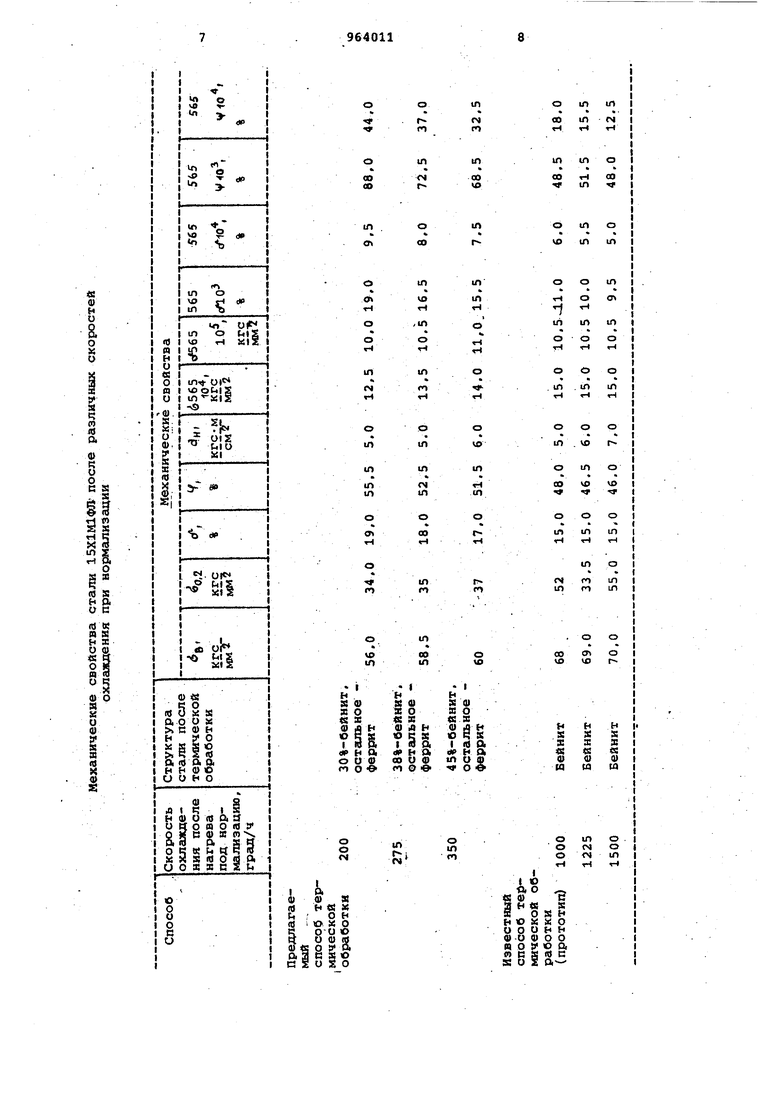

Для получения сравнительных данны параллельно проводилась термическая обработка однотипных отливок, изготовленных из той же стали, со скоростями охлаждения после нагрева под нормализа1 1ю согласно прототипу, соответственно 1000, 1225 и .

Определение структурных составляющих во всех отливках производилось при помощи светового микроскопа с увеличением от 200 до 1000 и электронного микроскопа с увеличением 20000 методами количественной металлографии.

Усредненные данные сведены в таблицу 1.

Как следует из таблицы, предлагаемый способ термической обработки литья деталей из перлитйой хромомолибденованадиевой стали обеспечивает при сохранении достаточно высоких показателей кратковременной и длительной прочности к ударной вязкости увеличение по сравнению с прототипом:

при 20°С - относительного удлиния на 2-4% - относительного сужения на 5-7%

при - относительного удлинения за работы отливок на 6-8%

-относительного удлинения за работы на 2,5-3.5%

-относительного сужения за работы отливок йа 20.5-36.5

-относительного сужения за 10 ч работы на 20-26%.

Предпагаекый способ термической обработки литых деталей из перлитной хромомолибденовангцшевой стали позволяет получить высокие показатели кратковременной и длительной пластичности без практического снижения кратковременной и длительной прочности и ударной вязкости стеши, надежно сохранить полученный уровень механических свойств при длительной работе литых детгшей арматуры и турбин в условиях повыиенных температур 540-570°С.

Испытания .noKa3a3jH. что благод ря повьаиению качества стеши надежность стальных отливок при дпитель-; ной эксплуатации под воздействием повышенных температур. п6 сргшнению с прототипом, увеличилась на 30%,

9Э64011 .10

формула изобретениянормализации производят со скорое-

Способ термической обработки ли- Источники информации,

тых деталей из перлитной хромомолибде-принятые во внимание при экспертизе нованадиевой стали, включающий гомо- 1. Патент США И 3344000. кл.148генизирующий отжиг при 1040-1060 С,12.3. опублик. 1567, нормализацию nprf 980-1000 С и от- 2. Ланская К.А. Жаропрочные стапуск при 700-720с, отличаю-ли. М. . Металлургия, 1969, с. 28,

щи и с я тем, что, с целью повыше-176.

ния пластичности при сохранении проч- 3. Гуляев В.Н. Металл в теплоности путем получения в структуре / энергетических установках. М.,

30-40% бейнита, остальное - феррит, Металлургия, 1969, с.128-133 (проохлаждение отливок с температурытотип)..

тью аОС-ЗБО С/ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ КОВАНЫХ ЗАГОТОВОК ИЗ ХРОМОМОЛИБДЕНОВАНАДИЕВОЙ СТАЛИ | 2010 |

|

RU2431686C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ термической обработки деталей | 1980 |

|

SU933734A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2015 |

|

RU2598021C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| Способ термической обработки отливки из литейной износостойкой стали | 2022 |

|

RU2801459C1 |

| Способ восстановительной термической обработки теплоустойчивых сталей | 1982 |

|

SU1081219A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ПОЛОВИНЧАТОГО ЧУГУНА С АУСТЕНИТНО-БЕЙНИТНОЙ СТРУКТУРОЙ | 2003 |

|

RU2250268C1 |

Авторы

Даты

1982-10-07—Публикация

1980-04-28—Подача