Изобретение относится к области термической обработки и может найти применение в различных отраслях промышленности для термического упрочнения стальных литых изделий, в частности литых элементов тележек железнодорожных вагонов из низкоуглеродистых легированных сталей.

Известен способ термической обработки стальных литых изделий сложной конфигурации, эксплуатирующихся при пониженных температурах под воздействием значительных статических и циклических нагрузок, включающий нормализацию при температуре 980°C, закалку при температуре 950°C и отпуск при температурах 630-660°C с охлаждением в воде. В термически обработанном состоянии структура стали перлитного класса представляет собой мелкодисперсную феррито-перлитную смесь (отпущенный нижний бейнит). Способ предназначен для обработки отливок сечением до 130 мм.

(RU 94011894, С22С 38/44, опубликовано 10.04.1994). Однако использование известного способа для термической обработки отливок из низкоуглеродистой стали типа 20ГЛ не обеспечивает должного уровня ударной вязкости стали при низких отрицательных температурах. Образование при закалке и отпуске структуры отпущенного нижнего бейнита вызовет повышение критической температуры перехода из вязкого в хрупкое состояния (будет выше минус 30°C), что недопустимо для работы ответственных изделий, эксплуатирующихся в условиях Крайнего Севера, для которых контроль ударной вязкости проводится при температуре - минус 60°C.

Наиболее близким по технической сущности и достигаемому результату является способ термической обработки доэвтектоидных сталей (низколегированных сталей типа 20Г, 20ГЛ), включающий многократную нормализацию и отпуск, причем нормализация включает до 5 ступеней (циклов) нагрева до температуры аустенизации 930°C, выдержку и ускоренное охлаждение со скоростью 0,2-0,8°C/с. При этом первую ступень проводят по режиму обычной нормализации, но с ускоренным охлаждением, а промежуточные ступени - с ускоренным нагревом 50-70 град/мин, загружая садку в печь, нагретую до 930°C, минимальной выдержкой до 10 мин, исключающей полную гомогенизацию аустенита, и ускоренным охлаждением до 400°C, а последнюю ступень - с охлаждением до комнатной температуры. Завершают термическую обработку отпуском при 400°C в течение 2 ч. Целью известного технического решения является повышение механических свойств сталей типа 20Г - 20ГЛ, содержащих 0,15-0,25% C и 1,2-1,5% Mn.

(RU 2011113652, C22D 1/56, опубликовано 20.10.2012). Недостатком известного способа является невозможность его использования для термической обработки крупного литья сложной формы, например отливок боковой рамы и надрессорной балки тележки железнодорожного вагона, работающих в условиях воздействия циклических нагрузок и низких отрицательных температур. При термоциклической обработке по известному способу из-за низкой температуры аустенизации (930°C) не успевают пройти диффузионные процессы выравнивания химического состава по объему аустенитных зерен. В связи с этим по границам зерен феррита, образовавшихся после охлаждения, сохраняется от литой структуры значительное превышение содержания марганца и пониженное содержание кремния по сравнению с серединной зоной зерна. Образование такой структуры приводит к охрупчиванию стали при отрицательных температурах, которое сопровождается снижением пластичности и ударной вязкости стали и, как следствие, к появлению трещин в литых изделиях при эксплуатации (в наиболее нагруженных местах радиусного перехода внешней и внутренней челюстных направляющих к опорной площадке боковой рамы).

Наиболее близким по технической сущности и достигаемому результату является устройство для реализации способа транспортирования металлических заготовок в проходной нагревательной печи, включающее проходную печь с заслонками на входе и выходе, зону загрузки заготовок (садки) на опорные элементы транспортирующих тележек и зону выгрузки заготовок, линию дискретного перемещения по рельсовым направляющим тележек с садкой через печь и их возврата после прохождения зоны выгрузки в зону загрузки, включающую манипулятор дискретного проталкивания тележки через печь на величину, равную длине тележки.

(RU 2268448, F27B 9/14, F27B 3/00, опубликовано 20.01.2006).

Недостатком известного устройства, предназначенного для нагрева заготовок для их последующей горячей прокатки, является невозможность его использования для реализации способа по изобретению, поскольку при его использовании невозможно обеспечить задаваемые способом термической обработки режимы нормализации, охлаждения и отпуска.

Известна транспортирующая тележка проходной нагревательной печи, включающая двухосную платформу с опорными элементами, размещенными на подовой части платформы, для размещения с зазором цилиндрических заготовок - садки, подвергаемых нагреву. При этом платформа тележки по длине боковой части образует со стенкой печи затвор для предотвращения утечки тепла.

(RU 2268448, F27B 9/14, F27B 3/00, опубликовано 20.01.2006). Недостатками известных технических решений транспортирующей тележки является выполнение опоры, с которой соединены стойки колес и стойки для размещение изделий, подвергаемых термической обработке, в виде массивной сплошной плиты, обладающей большой теплоинерционностью, что делает невозможным обеспечить охлаждение воздухом снизу литого изделия сложной формы со скоростью 0,2-0,4°C/с.

Задачей и техническим результатом изобретения является создание способа термической обработки литых изделий из низкоуглеродистых легированных сталей, обеспечивающего повышение ударной вязкости литых изделий, работающих в условиях воздействия низких температур и циклических нагрузок, а также устройства линии термической обработки, обеспечивающей соблюдение параметров нагрева и охлаждения литого изделия при реализации способа термической обработки, а также высокую производительность способа и снижение энергозатрат.

Технический результат достигается тем, что способ термической обработки литых изделий из низкоуглеродистых легированных сталей включает двухступенчатую нормализацию с нагревом, выдержкой и охлаждением со скоростью 0,2-0,4°C/с и последующий отпуск, причем для обеспечения непрерывности процесса обработки первая ступень нормализации включает нагрев до температуры 930-980°C, выдержку в течение 2,5-3 часов и охлаждение до температуры 450-600°C, вторая ступень нормализации - нагрев до температуры 900-950°C, выдержку в течение 2,5-3 часов и охлаждение до температуры 450-600°C, а отпуск ведут при температуре 500-680°C в течение 2-2,5 часов с последующим охлаждением до температуры не выше 80-100°C.

Технический результат по способу изобретения также достигается тем, что нагрев на первой и второй ступени нормализации ведут со скоростью 7-20°C/мин, нагрев до температуры отпуска - со скоростью 3,0-5,0°C/мин.

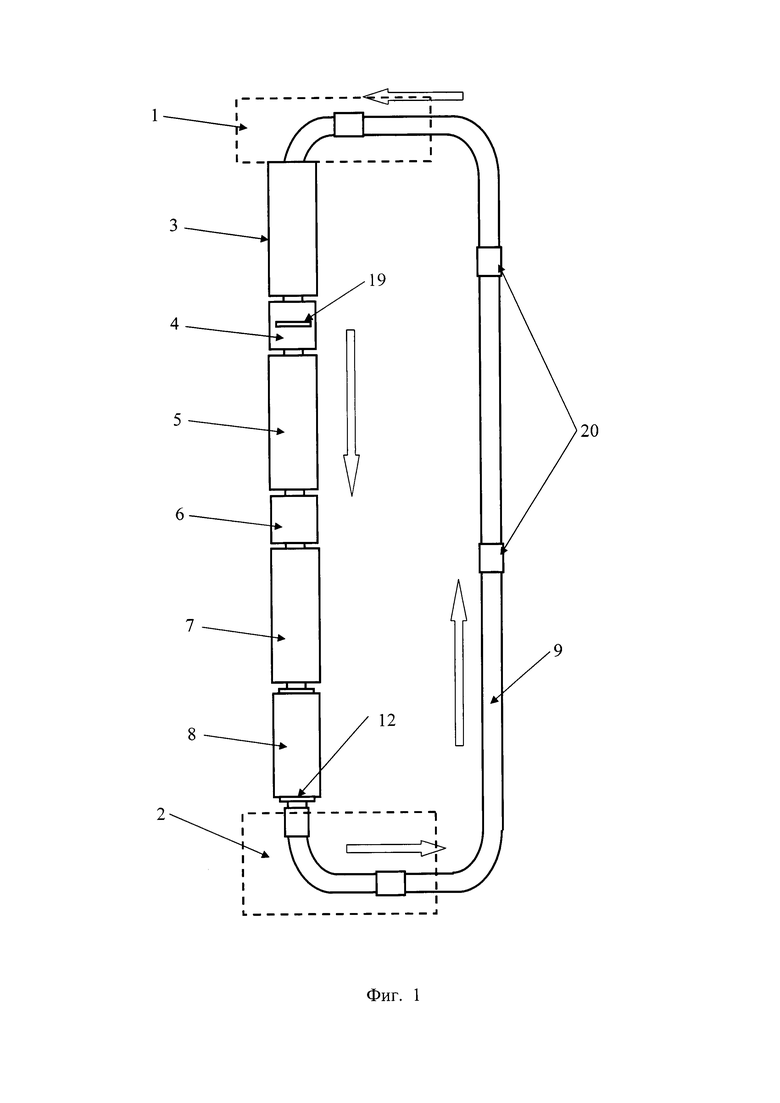

Технический результат также достигается тем, что устройство для реализации способа термической обработки включает зоны загрузки и выгрузки отливок, проходную печь, транспортирующие тележки, образующие подвижной под печи, рельсовую линию дискретного перемещения тележек через печь и возврата тележки из зоны выгрузки в зону загрузки, при этом с целью обеспечения непрерывности процесса обработки в регулируемой управляемой среде дополнительно содержит размещенные последовательно за первой проходной печью первую проходную камеру охлаждения, вторую проходную печь, вторую проходную камеру охлаждения, проходную печь отпуска и третью проходную камеру охлаждения, причем рельсовая линия дискретного перемещения тележек проходит через печи и камеры охлаждения.

Технический результат с использованием устройства по изобретению также достигается тем, что отношение суммарной массы отливок на тележке к суммарной массе оснастки составляет 5:1-40:1; газовые горелки проходных печей размещены в шахматном порядке с двух сторон печи над и под отливками; камеры охлаждения снабжены по меньшей мере двумя парами эжекторов, сопла которых размещены ниже уровня перемещения отливок и подают потоки воздуха под отливки, причем камеры снабжены местными отсосами воздуха, размещенными в верхней части камер, а соотношение объема охлаждаемой садки к объему рабочего пространства камеры и к объему воздуха, подаваемого на охлаждение, составляет 1:2:1250…2500; печи и камеры охлаждения снабжены заслонками на входе и выходе, соединенные со средством синхронизации открытия и закрытия заслонок с проходом транспортирующих тележек.

Осуществление способа термической обработки термической обработки литых изделий из низкоуглеродистых легированных сталей по изобретению можно проиллюстрировать примером термической обработки отливок элемента тележки железнодорожного вагона (рамы боковой или балки надрессорной) из низкоуглеродистой легированных стали 20ГЛ с использованием устройства по изобретению (фиг. 1-4), где:

1 - зона загрузки;

2 - зона выгрузки;

3 - первая проходная печь;

4 - первая проходная камера охлаждения;

5 - вторая проходная печь;

6 - вторая проходная камера охлаждения;

7 - проходная печь отпуска;

8 - третья проходная камера охлаждения;

9 - рельсовая линия;

10 - отливки на транспортирующей тележке;

11 - местный отсос;

12 - заслонка

13 - газовые горелки;

14 - платформа транспортирующей тележки;

15 - стойка тележки;

16 - оснастка (съемная балка);

17 - подвижной под печи;

18 - эжектор подачи воздуха;

19 - дополнительная промежуточная заслонка;

20 - транспортирующая тележка.

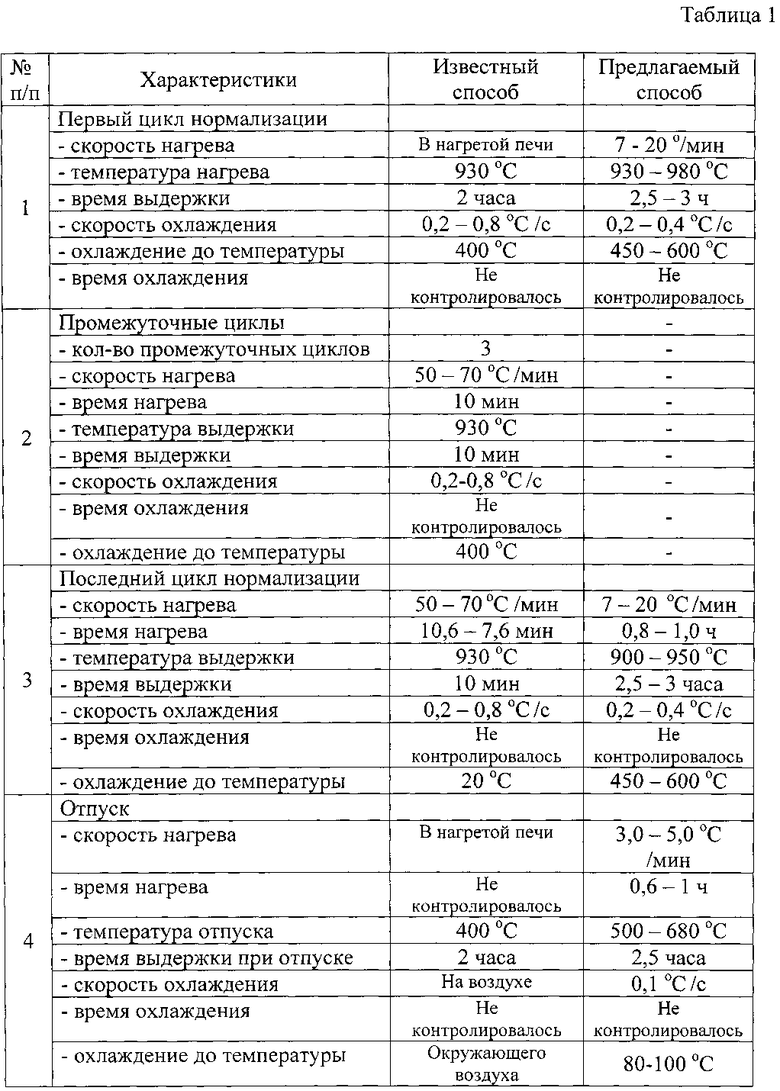

Сравниваемые режимы известного способа и способа по изобретению представлены в таблице 1.

Отливки представляли собой крупногабаритное (длиной - до 2,6 м) фасонное литье коробчатого типа с толщиной стенки 25-30 мм.

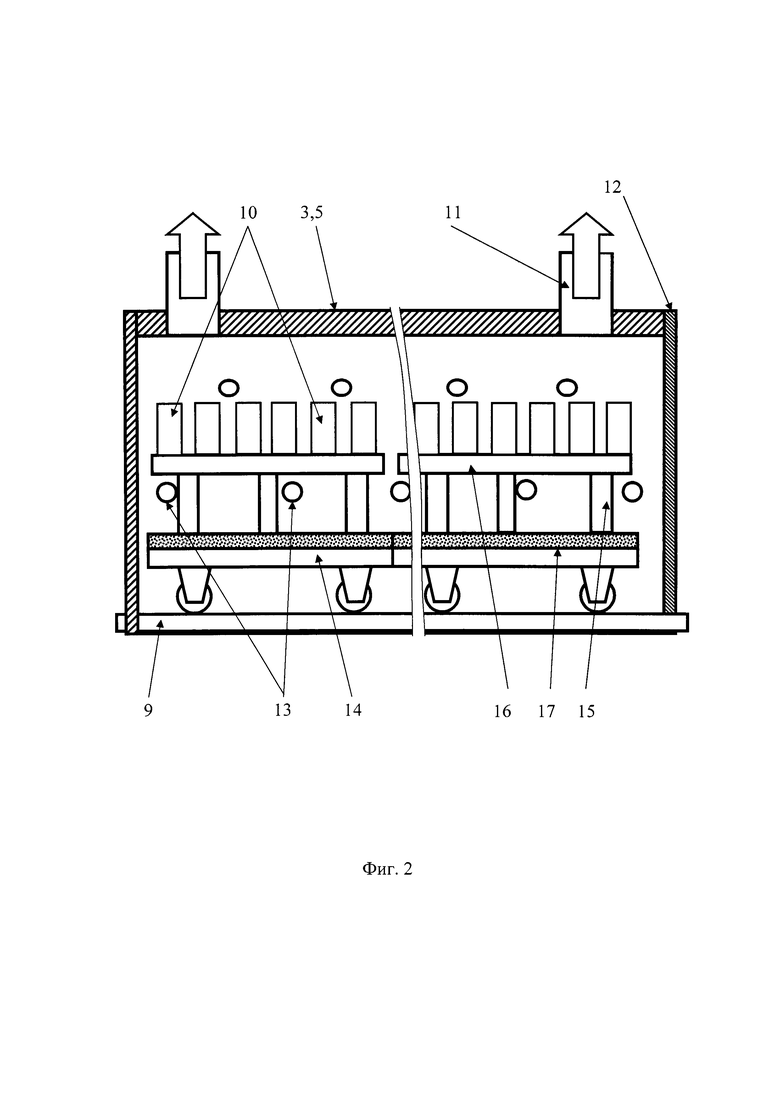

В зоне загрузки 1 (фиг. 1) осуществляют загрузку отливок 10 на транспортирующую тележку 20. Транспортирующая тележка 20 (фиг. 2, 3), перемещаемая по рельсовой линии 9, имеет футерованную теплоизолятором платформу 14, которая образует подвижный под 17 проходных печей 3, 5, 7. На футерованной платформе 17 тележки установлены по меньшей мере три пары футерованных теплоизолятором опорных элементов - стоек 15 из жаростойкой стали, на которые укладывают оснастку 16 - съемную стальную балку также из жаростойкой стали. Отливки 10 укладывают на оснастку 16 в ряд с зазором поперек движения тележки 20. При этом отношение суммарной массы отливок на тележке к суммарной массе оснастки составляет 5:1-40:1.

После загрузки отливок на тележку их с помощью известных устройств дискретного проталкивания тележек по рельсовой линии 9 на величину, равную длине тележки, перемещают в первую проходную печь 3. Печь 3 (фиг. 2, 3), как и печи 5 и 7, на входе и выходе снабжена стандартными заслонками 12 проходных печей, соединенными с известным средством синхронизации открытия и закрытия заслонок с проходом транспортирующих тележек (не показано). Печи 3, 5 и 7 в верхней части снабжены местным отсосом газов 11.

Первую ступень термообработки - нормализацию ведут с нагревом отливок со скоростью 7-20°C/мин до температуры 930-980°C, после чего отливки выдерживают в печи в течение 2,5-3 часов. Для обеспечения требуемых режимом нагрева и выдержки проходная печь 3, а также печи 5 и 7, снабжены газовыми горелками, которые размещены в шахматном порядке с двух сторон печи, создавая циркулирующие потоки газогорелочной атмосферы над и под отливками, тангенциально направленные друг другу, как в горизонтальной, так и в вертикальной плоскостях (фиг. 3), обеспечивая эффективное перемешивание печной атмосферы и тем самым создавая условия для выравнивания температуры по объему внутреннего рабочего пространства печи, а соответственно и по длине обрабатываемых отливок.

После этого тележки 20 с отливками 10 перемещают устройством дискретного проталкивания в первую проходную камеру охлаждения 4, а в первую проходную печь 3 помещают новую партию отливок 10, размещенных на транспортирующих тележках 20. Камеры охлаждения также снабжены заслонками 12 на входе и выходе, соединенные со средством синхронизации открытия и закрытия заслонок с проходом транспортирующих тележек.

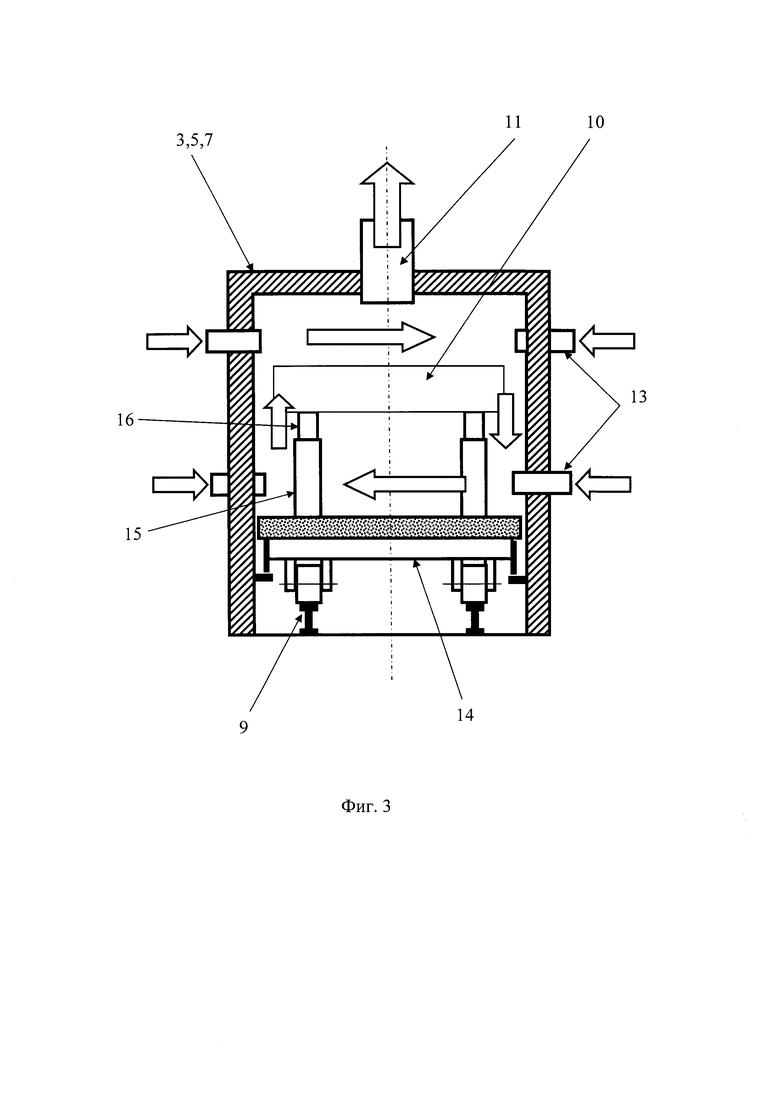

Требуемый режим охлаждения по способу по изобретению - охлаждение со скоростью 0,2-0,4°C/с до температуры 450-600°C, обеспечивают конструктивным решением камер охлаждения 4, а также камер охлаждения 6, 8, и их рабочими параметрами (фиг. 4). Конструктивно камеры 4, 6 и 8 могут быть выполнены двухпозиционными с дополнительной промежуточной заслонкой 19, разделяющей камеру охлаждения на два отделения. Каждая камера 4, 6 и 8, или каждое отделение указанных камер, снабжены, по меньшей мере, двумя парами эжекторов 18, сопла которых размещены ниже уровня перемещения отливок и подают потоки воздуха под отливки, с расходом воздуха на сопло эжектора 4-8 м3/с. При этом камеры или их отделения снабжены в верхней части местными отсосами 11 нагретого воздуха камеры (фиг. 4), а соотношение объема охлаждаемой садки к объему рабочего пространства камеры и к объему воздуха, подаваемого на охлаждение, составляет 1:2:1250…2500. Потоки воздуха из эжекторов 18, сопла которых размещены ниже уровня размещения отливок, проходя по зазорам между отливками, обеспечивают в объеме камеры заданный режим равномерного охлаждения.

При достижении температуры отливок 450-600°C их перемещают проталкиванием тележек по рельсовой линии 9 во вторую проходную печь 5, конструкция которой тождественна конструкции первой проходной печи 3. В данной печи ведут вторую ступень нормализации - нагрев отливок со скоростью 7-20°C/мин до температуры 900-950°C с последующей выдержкой в течение 2,5-3 часов. Одновременно последующую партию отливок перемещают в первую проходную камеру 4 охлаждения, а в первую проходную печь 3 загружают новую партию отливок 10.

Из второй проходной печи 5 тележки с отливками проталкиванием перемещают во вторую проходную камеру 6 охлаждения, конструкция и режим работы которой тождественны конструкция и режиму работы первой проходной камеры 4 охлаждения. В указанной проходной камере 4 охлаждения отливки охлаждают со скоростью 0,2-0,4°C/с до температуры 450-600°C. Одновременно производят перемещение последующих партий отливок в направлении зона загрузки 1 - первая проходная печь 3 - первая проходная камера охлаждения 4 и т.д.

После охлаждения отливок в камере 6 до температуры 450-600°C их перемещают проталкиванием тележек по рельсовой линии 9 в проходную печь отпуска 7 и далее в третью проходную камеру охлаждения 8, причем нагрев до температуры отпуска (500-680°C) ведут со скоростью нагрева 3,0-5,0°C/мин, время выдержки при отпуске составляет 2-2,5 часов, а последующее принудительное охлаждение до температуры не выше 80-100°C - в камере охлаждения 8 ведут с интенсивностью, соизмеримой с интенсивностью охлаждения в камерах 4 и 6. Конструкция проходной печи отпуска 7 и третьей проходной камеры охлаждения 8 тождественна конструкциям предыдущих проходных печей 3, 5 и камер охлаждения 4, 6.

После этого транспортирующие тележки проталкивают в зону 2 выгрузки отливок, в которой отливки охлаждаются естественным способом на воздухе.

Разгруженные транспортирующие тележки 10 возвращают по рельсовой линии 9 из зоны 2 выгрузки в зону 1 загрузки, под загрузку новых партий отливок.

Результаты сравнительных испытаний образцов, вырезанных из наиболее проблемных мест термообработанных отливок в соответствии с требованиями технической документации на эти детали, показали достижение поставленного технического результата: повышение в 1,3 раза ударной вязкости стали при температуре испытания - 60°C при сохранении прочностных характеристик. Устройство по изобретению обеспечивает соблюдения параметров нагрева и охлаждения отливок при реализации способа, а также высокую производительность способа и снижение энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Комплекс для проведения нормализации крупного вагонного литья и закалки с последующим отпуском среднего вагонного литья | 2022 |

|

RU2795305C1 |

| СПОСОБ РЕГУЛИРУЕМОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ СТАЛЬНЫХ ДЕТАЛЕЙ | 2015 |

|

RU2606665C1 |

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ХОЛОДНОДЕФОРМИРУЕМЫХ ТРУБ | 2014 |

|

RU2580772C1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Способ термической обработки литых валков из высокоуглеродистых сталей | 1989 |

|

SU1696520A1 |

| СПОСОБ ЗАЩИТЫ СТАЛЬНЫХ ОТЛИВОК ОТ ОБЕЗУГЛЕРОЖИВАНИЯ ПРИ ТЕРМИЧЕСКОЙ ОБРАБОТКЕ | 2013 |

|

RU2541253C1 |

Изобретение относится к области термической обработки и может найти применение для упрочнения, в частности литых элементов тележек железнодорожных вагонов. Для повышения ударной вязкости литых изделий, работающих в условиях воздействия низких температур и циклических нагрузок и повышения производительности, осуществляют двухступенчатую нормализацию с нагревом, выдержкой и охлаждением со скоростью 0,2-0,4°C/с и последующий отпуск, при этом на первой ступени нагревают до температуры 930-980°C, выдерживают 2,5-3 часов и охлаждают до 450-600°C, а второй ступени нагревают до температуры 900-950°C, выдерживают в течение 2,5-3 часов и охлаждают до 450-600°C, причем отпуск ведут при 500-680°C в течение 2-2,5 часов с последующим охлаждением до температуры не выше 80-100°C. Устройство для реализации способа включает зоны загрузки и выгрузки отливок, последовательно установленные проходные: печь, первую камеру охлаждения, вторую печь, вторую камеру охлаждения, печь отпуска и третью камеру охлаждения, транспортирующие тележки, рельсовую линию дискретного перемещения тележек через печи и камеры охлаждения. 2 н. и 5 з.п. ф-лы, 4 ил., 1 табл.

1. Способ термической обработки литых изделий из низкоуглеродистых легированных сталей, включающий двухступенчатую нормализацию с нагревом, выдержкой и охлаждением со скоростью 0,2-0,4°С/с и последующий отпуск, отличающийся тем, что обеспечивают непрерывный процесс обработки путем нормализации на первой ступени с нагревом до температуры 930-980°С, выдержкой в течение 2,5-3 часов и охлаждением до 450-600°С, а на второй ступени - с нагревом до температуры 900-950°С, выдержкой в течение 2,5-3 часов и охлаждением до 450-600°С, при этом отпуск проводят при температуре 500-680°С в течение 2-2,5 часов с последующим охлаждением до температуры не выше 80-100°С.

2. Способ по п. 1, отличающийся тем, что нагрев на первой и второй ступени нормализации ведут со скоростью 7-20°С/мин, а нагрев до температуры отпуска - со скоростью 3,0-5,0°С/мин.

3. Устройство для термической обработки литых изделий из низкоуглеродистых легированных сталей, содержащее зоны загрузки и выгрузки литых изделий, проходную печь с газовыми горелками и подвижным подом печи в виде транспортирующих тележек, рельсовую линию с возможностью дискретного перемещения тележек через печь и возврата их из зоны выгрузки в зону загрузки, отличающееся тем, что оно выполнено с возможностью обеспечения непрерывности процесса обработки, при этом устройство снабжено размещенными последовательно за первой проходной печью, первой проходной камерой охлаждения, второй проходной печью, второй проходной камерой охлаждения, проходной печью отпуска и третьей проходной камерой охлаждения, при этом рельсовая линия дискретного перемещения тележек проходит через все упомянутые печи и камеры охлаждения.

4. Устройство по п. 3, отличающееся тем, что отношение суммарной массы литых изделий на тележке к суммарной массе оснастки для них составляет 5:1÷40:1.

5. Устройство по п. 3, отличающееся тем, что газовые горелки проходных печей размещены в шахматном порядке с двух сторон печи с созданием циркулирующих потоков печной атмосферы над и под литыми изделиями, направленных тангенциально друг другу, как в горизонтальной, так и в вертикальной плоскостях.

6. Устройство по п. 3, отличающееся тем, что камеры охлаждения снабжены по меньшей мере двумя парами эжекторов, сопла которых размещены ниже уровня перемещения литых изделий и с подачей потоков воздуха под литые изделия, причем камеры выполнены с местными отсосами воздуха, размещенными в верхней части камер при соотношении объема охлаждаемой садки изделий к объему рабочего пространства камеры и к объему воздуха, подаваемого на охлаждение, составляющее 1:2:1250-2500.

7. Устройство по п. 3, отличающееся тем, что печи и камеры охлаждения выполнены с заслонками на входе и выходе, соединенными со средством синхронизации открытия и закрытия заслонок при прохождении транспортирующих тележек.

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| Способ термической обработки отливок | 1987 |

|

SU1447885A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ИЗНОСОСТОЙКОЙ СТАЛИ | 1996 |

|

RU2105821C1 |

| СПОСОБ ТЕРМОЦИКЛИЧЕСКОЙ ОБРАБОТКИ НИЗКОЛЕГИРОВАННЫХ И УГЛЕРОДИСТЫХ СТАЛЕЙ | 1996 |

|

RU2135605C1 |

| Способ получения карамельной массы | 1947 |

|

SU80334A1 |

| СПОСОБ И УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЛЬСОВ | 2011 |

|

RU2484148C1 |

Авторы

Даты

2016-09-20—Публикация

2015-06-10—Подача