Изобретение относится к металлургии и машиностроению и может быть использовано при термической обработке массивных стальных литых деталей, в том числе деталей железнодорожного транспорта.

Железнодорожный транспорт имеет тенденцию к увеличению скоростей и общей нагрузки, что требует повышения эксплуатационной стойкости стальных литых деталей подвижного состава. Актуальной задачей является повышение эксплуатационной стойкости таких деталей путем обеспечения более высоких свойств стали и особенно ее ударной вязкости.

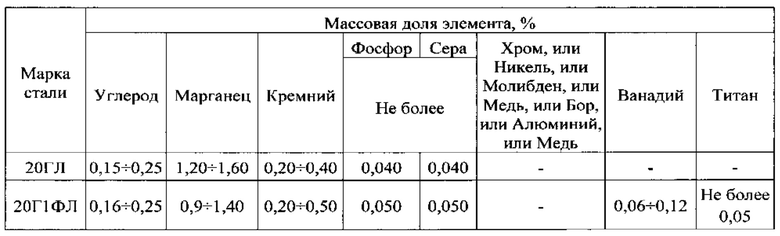

Известно, что широко применяются для производства узлов и деталей тележек грузовых вагонов стали 20 ГЛ и 20 Г1ФЛ (марки стали соответствуют ГОСТ 977-88 Отливки стальные. Общие технические условия).

ГОСТ 32400-2013 («Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия») рекомендует названные стали для изготовления рам и балок.

Названные стали характеризуются следующими свойствами (Таблица 1):

Для достижения необходимых механических свойств изделий (отливок) из сталей, в том числе названных сталей, рекомендуется проведение термообработки, включающей нормализацию или нормализацию с отжигом 1 рода. ГОСТ 977-88 для стали 20ГЛ рекомендует два режима термообработки: а) нормализацию (880÷900°C) и отпуск (600÷650°C) или б) закалку (870÷890°C) и отпуск (600÷650°C). Для стали 20Г1ФЛ рекомендуется нормализация (930÷970°C) и отпуск (600÷650°C).

Для целей настоящей заявки под термином «нормализация» понимается именно нагревание изделия (отливки), а не нагревание вместе с последующим отпуском (охлаждением). Таким образом, термин «нормализация» употребляется в том же значении, что и в ГОСТ 977-88.

Общеизвестно, что закаливание (закалка) сталей с самоотпуском представляет собой технологию, когда нагретые изделия помещают в охлаждающую среду, выдерживают в ней до неполного охлаждения и извлекают из охлаждающей среды, после чего поверхностные слои изделия повторно нагреваются за счет внутренней теплоты до требуемой температуры (осуществляется самоотпуск).

Известен способ термической обработки литой стали, заключающийся в нагреве отливок на 50÷70°C выше точки Ас3, выдержке при этой температуре и последующем охлаждении на воздухе (Материаловедение: учебник для ВУЗов / Б.Н. Арзамасов, В.И. Макарова и др. М.: Изд-во МГТУ им. Н.Э. Баумана, 2003, с. 178). Недостатком данного способа термической обработки для массивных изделий является низкая скорость охлаждения, следовательно, наблюдается снижение твердости и ударной вязкости KCV-60, что приводит к преждевременным усталостным разрушениям.

Наиболее близким к предлагаемому изобретению по технической сущности является способ термической обработки доэвтектоидной стали, включающий термоциклирование с нагревом и охлаждением и отпуск, отличающийся тем, что термической обработке подвергают низколегированную сталь (мас. %: 0,15÷0,25 углерода и 1,2÷1,5 марганца). Термоциклирование осуществляют с нагревом до температуры аустенизации 930°C и с ускоренным охлаждением со скоростью 0,2÷0,8°C/сек, причем в первом цикле нагрев стали проводят вместе с печью и ускоренно охлаждают. В промежуточных циклах нагрев ведут ускоренно со скоростью 50÷70°C/мин в печи, нагретой до 930°C, с выдержкой до 10 мин, исключающей полную гомогенизацию аустенита, и ускоренно охлаждают до температуры поверхности 400°C. В последнем цикле охлаждают до комнатной температуры, при этом количество циклов составляет до 5, а отпуск проводят при 400°C в течение 2 часов (патент RU 2481406).

Недостатком указанного способа является его длительность, сложность, энергозатратность, поскольку он требует как минимум три цикла термообработки (первый, промежуточный, последний): 1) нагрев стали вместе с печью и ускоренное охлаждение до 400°C; 2) ускоренный нагрев в печи и ускоренное охлаждение до 400°C; 3) ускоренный нагрев в печи и охлаждение до комнатной температуры (из формулы патента при этом неясно, является ли охлаждение в последнем цикле полностью ускоренным или делится на ускоренное до 400°C с последующим неускоренным). Характер способа охлаждения в патенте RU 2481406 не указан.

Также необходимо отметить, что предусматриваемый патентом RU 2481406 в промежуточных циклах нагрев образцов в прогретой до 930°C печи со скоростью 50÷70°C/мин делает этот способ практически неприменимым для термообработки крупных литых деталей массой до 600 кг из-за невозможности быстро достигать высоких скоростей нагрева существующими технологиями. Кроме того, предложенное в патенте «ускоренное» охлаждение 0,2÷0,8°C/сек практически совпадает с охлаждением деталей на спокойном воздухе (см. Попова Л.Е., Попов А.А. Диаграммы превращения аустенита в сталях и бета-раствора в сплавах титана. Справочник, 1991 г., Металлургия, 503 с.).

Задачей заявляемого изобретения является разработка эффективного экономичного способа термической обработки крупных литых деталей железнодорожных вагонов.

Данная задача достигается за счет того, что использован способ термической обработки литых изделий и деталей, включающий нормализацию с нагревом при 860-940°C (полнота нагрева достигается также некоторой выдержкой) и изотермический отпуск, отличающийся тем, что сначала выполняют ускоренное охлаждение со скоростью 1÷25°C/сек (от 1 до 25 градусов Цельсия в секунду) до 400÷450°C в воздушном потоке, с последующим изотермическим самоотпуском (отжигом) с использованием остаточного тепла обрабатываемой детали, аккумулированного в изделии при нагреве для нормализации (и выдержке).

Желательно, чтобы самоотпуск проходил в интервале температур 550÷650°C. При этом может учитываться масса детали таким образом, чтобы при изотермическом ее самоотпуске температура поверхности детали достигала не менее 550 и не более 650°C.

Оптимальным является применение указанного способа для таких изделий, как детали железнодорожных вагонов из низкоуглеродистых сталей 20ГЛ, 20Г1ФЛ.

Оптимальным также является такое применение способа, при котором нагрев (до начала выдержки) осуществляется со скоростью 5÷30°C/мин.

Техническим результатом, обеспечиваемым приведенной совокупностью признаков предлагаемого способа, является повышение хладостойкости стальных изделий при низких температурах, достижение параметра их ударной вязкости KCV-60 не менее 300 кДж/м2, а также повышение основных прочностных показателей таких изделий.

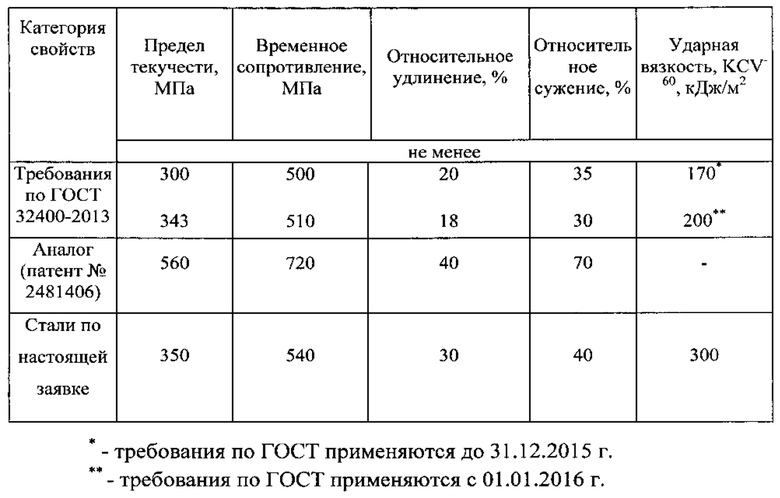

Из данных следующей таблицы механических свойств литых изделий из сталей 20ГЛ, 20Г1ФЛ можно сделать вывод, что заявляемое изобретение обеспечивает достижение улучшенных прочностных показателей сталями 20ГЛ и 20Г1ФЛ (Таблица 2):

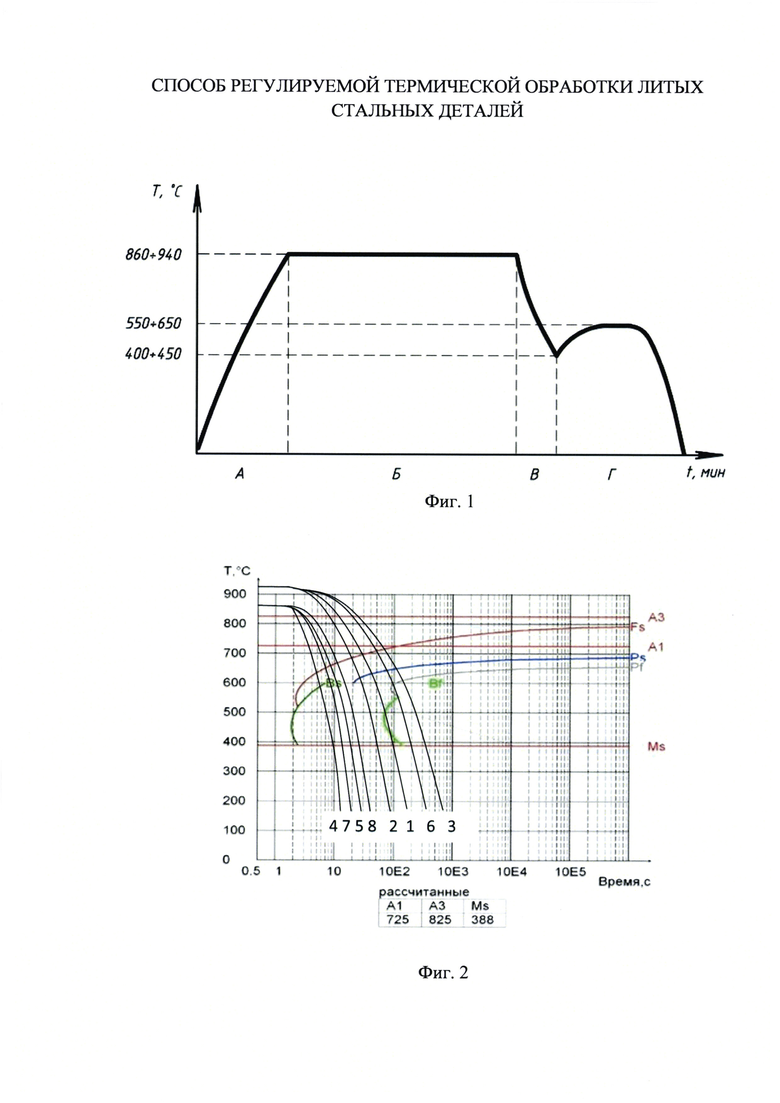

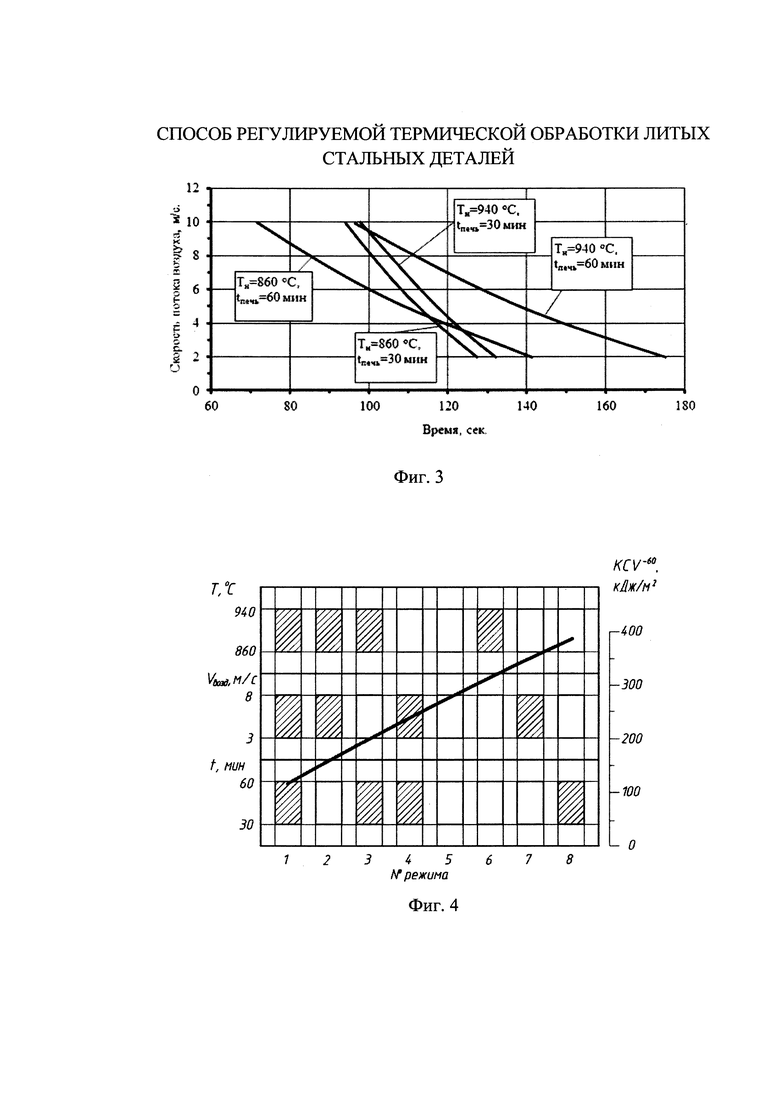

Исследование влияния скорости охлаждения на кинетику фазовых превращений в области феррито-перлитных превращений в соответствии с матрицей планирования полного факторного эксперимента показало, что образцы при различных температурах нагрева 860 и 940°C имеют общую закономерность изменения скорости охлаждения. В результате установлено увеличение скорости охлаждения образцов от 4 до 6°C/сек при выдержке в печи 30 мин и от 3,5 до 7°C/сек при выдержке в печи 60 мин при расчете скоростей охлаждения до 350°C, что наглядно поясняется таблицей (Таблица 3):

Чем больше длительность выдержки металла и чем выше температура обработки, тем медленнее происходит охлаждение до заданной температуры при одинаковых скоростях потока воздуха. Однако кривые охлаждения подобны для одинакового времени выдержки. При этом наблюдается только сдвиг кривых с увеличением времени выдержки к большей длительности охлаждения. Скорость охлаждения образцов, охлажденных до 350°C, увеличивается в 1,5 раза при уменьшении времени садки в печи (выдержки) с 60 мин до 30 мин (см. Фиг. 3).

Образец размером 10×10×55 мм, нормализованный при 940°C, при скорости охлаждения 6°C/сек (Таблица 3, на Фиг. 2, Режим №2) имеет структурные участки верхнего бейнита, снижающего ударную вязкость до 125 кДж/м2. Отметим, что при снижении температуры нормализации до 860°C высокая скорость охлаждения 7°C/сек приводит к уменьшению доли фрагментов верхнего бейнита, повышая ударную вязкость до 236 кДж/м2 (Таблица 3, Фиг. 2, Режим 4). Можно полагать, что одной из причин этого вероятно является более мелкозернистая структура исходного аустенита, которая затрудняет промежуточное превращение, способствуя образованию перлита (см. Тушинский Л.И., Батаев А.А., Тихомирова Л.Б. Структура перлита и конструктивная прочность стали. Новосибирск: Наука, 1993. - 280 с.).

Таким образом, высокие температуры нормализации при длительной выдержке отрицательно влияют на ударную вязкость. При снижении температуры нормализации до 860°C (Таблица 3 и Фиг. 2, Режим №8) необходимо увеличение времени выдержки до 60 мин и применение охлаждения со скоростью 3,5°C/сек. Во время превращения области перлита разделяются зернами феррита, потому что феррит выделяется не только по границам зерен, но и внутри этих зерен, что способствует повышению пластичности и ударной вязкости (KCV-60). Количество феррита уменьшается в обоих случаях, а количество перлита увеличивается, поэтому и содержание углерода в перлите должно уменьшаться (см. Фиг. 5). Сетка феррита становится тоньше, одновременно становятся тоньше и короче пластины цементита в перлите, и расстояние между пластинами уменьшается (см. Фиг. 6). Структура перлита настолько измельчается, что отдельные пластины нельзя разрешить с помощью оптического микроскопа.

При электронно-микроскопическом исследовании стали было установлено, что в мелкозернистом аустените наблюдается существенное снижение температурного интервала перлитного превращения и заметно подавляется образование структур промежуточного превращения. Выявленное различие микроструктур обусловлено тем, что у мелкозернистой стали с большой протяженностью границ зерен аустенита облегчено диффузионное перераспределение углерода (Гетманова М.Е., Мухатдинов Н.Х., Тюфтяев А.С., Филлипов Г.А. Перспективные направления и актуальные вопросы производства металла для железнодорожного транспорта // Физика металлов и металловедение. 2009, т. 108, №6. с. 1-11). Как известно, скорость диффузии атомов углерода по границам больше, чем в теле зерна, и следовательно, облегчено диффузионное превращение перлита. Тем самым обеспечивается повышение износостойкости и ударной вязкости за счет формирования дополнительной зернистой фазы нижнего бейнита, в том числе мелкозернистой феррито-перлитной структуры с величиной зерна по номеру не менее 9 вместо 8 (по ГОСТ 32400-2013 «Рама боковая и балка надрессорная литые тележек железнодорожных грузовых вагонов. Технические условия»).

Снижение температуры нормализации от 960°C до 860°C, а также ускоренное охлаждение в воздушном потоке до 400÷450°C ведет к измельчению зерна аустенита, равномерному перераспределению феррито-перлитных составляющих, так как с повышением переохлаждения увеличивается число зародышей аустенитных зерен (Металлография железа, т. 2, под ред. Ф.Н. Тавадзе. - М.: Металлургия, 1972, - с. 11)

Таким образом, технология ускоренного охлаждения до 400÷450°C с обдувом нагретого образца холодным воздухом приводит к формированию нижнего бейнита. Последующее пассивное охлаждение на воздухе обеспечивает изотермический отпуск (отжиг) в интервале температур 550÷650°C за счет теплоты, аккумулированной в массивном изделии (600 кг) при нагреве для нормализации, обеспечивает дисперсное распределение феррита, перлита, нижнего бейнита, рекристаллизацию и снятие внутренних напряжений в отливке с достижением показателей высокой ударной вязкости 350÷400 кДж/м2 вместо 170÷200 кДж/м2 (Таблица 3).

Термообрабатываемые детали крупного литья массой до 600 кг имеют необходимый запас накопленной энергии, способствующей протеканию изотермического превращения при охлаждении и получению более высоких показателей ударной вязкости при отрицательных температурах (не менее 300 кДж/м2), по сравнению с нормализацией и отжигом 1-го рода (не менее 170 кДж/м2). При этом экономический эффект достигается за счет исключения дополнительного отжига 1-го рода. (Адаскин A.M. Материаловедение в машиностроении: учебник для баколавров / A.M. Адаскин, Ю.Е., Седов, А.К. Онегина, В.Н. Климов. - М.: Издательство Юрайт, 2013. - 535 с.).

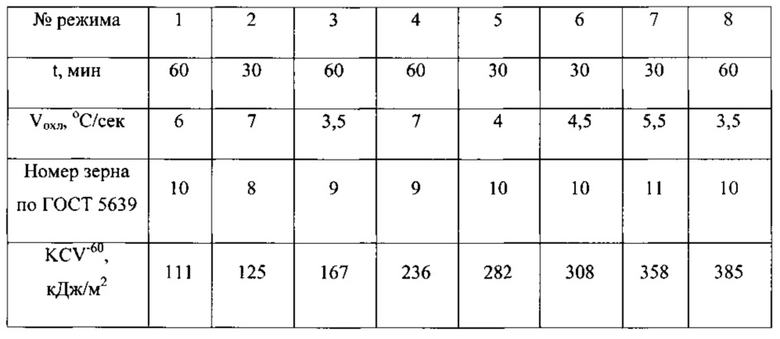

Изобретение поясняется изображениями, на которых показано:

Фиг. 1 - Диаграмма предлагаемого режима термообработки.

Фиг. 2 - Диаграмма изотермического распада переохлажденного аустенита стали 20Г1ФЛ.

Фиг. 3 - Кинетические кривые охлаждения стали 20Г1ФЛ до температуры 350°C.

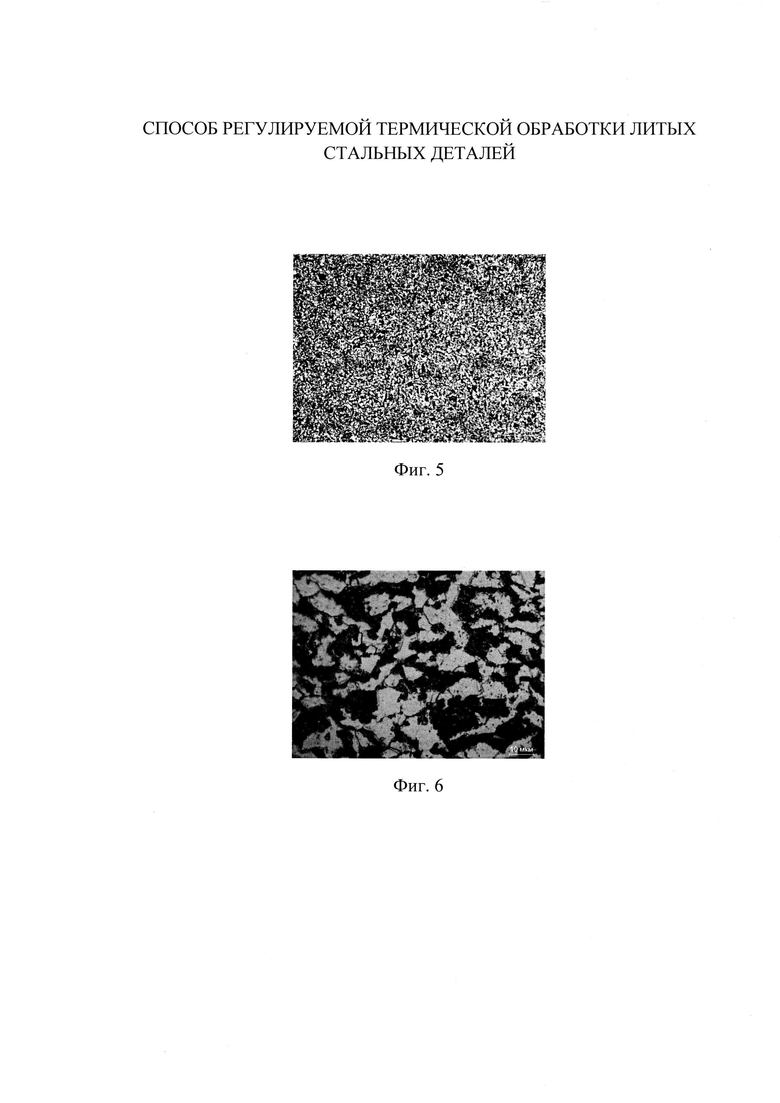

Фиг. 4 - Гистограмма зависимости ударной вязкости от температуры нагрева, времени выдержки, скорости потока воздуха.

Фиг. 5 - Микроструктура стали 20Г1ФЛ после термообработки по предлагаемой технологии (стократное увеличение).

Фиг. 6 - Микроструктура стали 20Г1ФЛ после термообработки по предлагаемой технологии (тысячекратное увеличение).

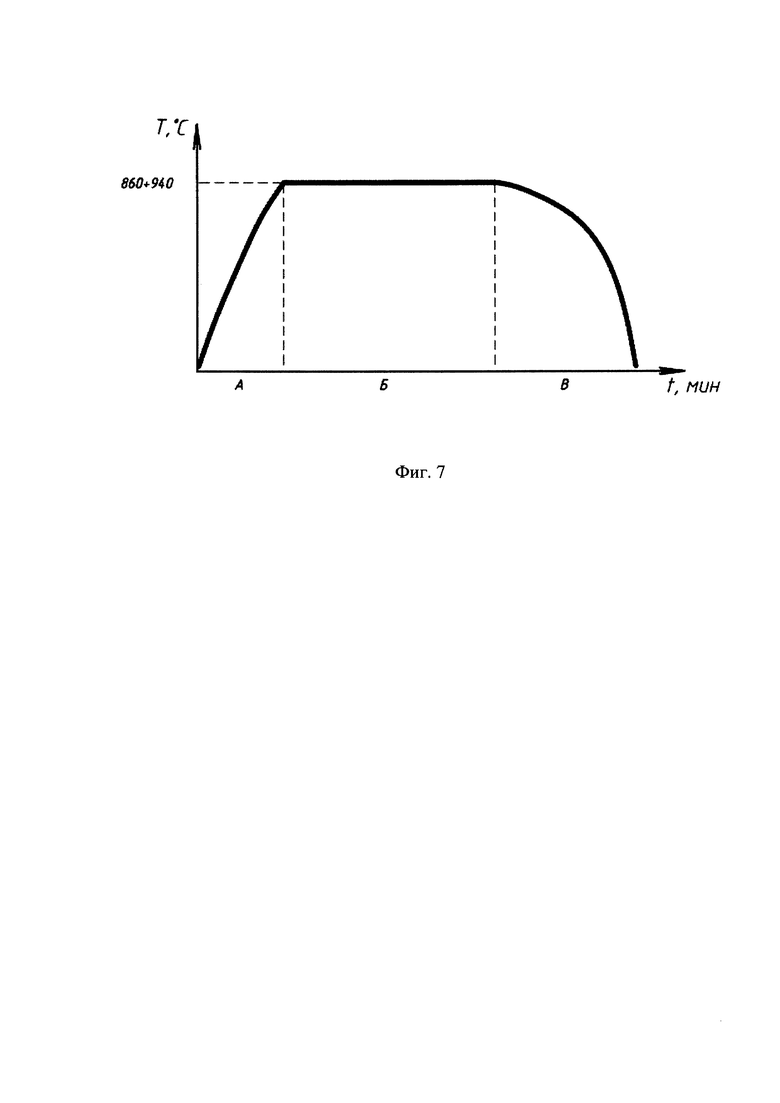

Фиг. 7 - Диаграмма традиционного режима термообработки без ускоренного охлаждения.

На Фиг. 1 приведена диаграмма предлагаемого режима термообработки. На стадии А происходит нагрев изделия, на стадии Б происходит прогрев изделия (выдержка), на стадии В осуществляется ускоренное охлаждение изделия на воздухе со скоростью от 1 до 25 градусов Цельсия в секунду, на стадии Г осуществляется изотермический самоотпуск (отжиг) с последующим полным охлаждением.

На Фиг. 2 изображена диаграмма изотермического распада переохлажденного аустенита стали 20Г1ФЛ, которая демонстрирует исследование влияния скорости охлаждения на кинетику фазовых превращений в области феррито-перлитных превращений в соответствии с матрицей планирования полного факторного эксперимента, на изображении также пронумерованы режимы по вышеуказанной Таблице 3.

Из диаграммы на Фиг. 3 следует, что чем больше длительность выдержки металла и чем выше температура обработки в печи, тем медленнее происходит охлаждение до заданной температуры при одинаковых скоростях потока воздуха. Однако кривые охлаждения подобны для одинакового времени выдержки (при этом наблюдается только сдвиг кривых с увеличением времени выдержки в печи).

На Фиг. 4 представлена гистограмма режимов термообработки, отображающая тенденцию увеличения уровня ударной вязкости при понижении температуры нагрева и увеличении времени выдержки.

На Фиг. 7 приведена диаграмма обыкновенного режима термообработки с медленным охлаждением, в котором нет самоотпуска. На стадии А происходит нагрев изделия, на стадии Б (выдержка) добиваются равномерного полного нагрева изделия, на стадии В осуществляется постепенное охлаждение (отжиг первого рода), при этом стадия ускоренного охлаждения отсутствует.

Заявляемый способ прошел экспериментальную проверку при изготовлении следующих деталей: рама боковая, балка надрессорная, которые при сравнительно одинаковом весе могут загружаться в печь как поочередно, так и последовательно. Скорость нагрева выбиралась максимальной, но так, чтобы нагрев не приводил к формированию повышенных напряжений в конструкции, вызывающих появление дефектов (трещин, коробления). Время выдержки изделий было регламентировано структурными особенностями так, чтобы длительность выдержки не приводила к формированию в структуре ячеистого перлита. Затем изделие равномерно охлаждалось со скоростью 1÷25°C/сек до температуры 400÷450°C с завершающим охлаждением на спокойном воздухе (см. Фиг. 1).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки литых сталей | 2015 |

|

RU2617185C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2481406C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ | 2017 |

|

RU2639082C1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ИЗДЕЛИЙ ИЗ НИЗКОУГЛЕРОДИСТЫХ ЛЕГИРОВАННЫХ СТАЛЕЙ, УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ СПОСОБА ТЕРМИЧЕСКОЙ ОБРАБОТКИ | 2015 |

|

RU2598021C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2010 |

|

RU2449043C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

| Способ термической обработки крупногабаритных литых деталей тележек грузовых вагонов | 2016 |

|

RU2631781C1 |

Изобретение относится к области металлургии и машиностроения. Для повышения хладостойкости (ударной вязкости) стальных литых деталей железнодорожных вагонов осуществляют последовательно: нагрев детали до 860÷940°C с выдержкой, ускоренное охлаждение со скоростью 1÷25°C/сек до 400÷450°C в воздушном потоке и изотермический самоотпуск при комнатной температуре. Массу детали из стали 20ГЛ или 20Г1ФЛ выбирают таким образом, чтобы при её изотермическом самоотпуске при комнатной температуре температура поверхности детали достигала не менее 550°C и не более 650°C, при этом нагрев детали ведут со скоростью 5÷30°C/мин. 3 з.п. ф-лы, 7 ил., 2 табл.

1. Способ термической обработки литой детали из низкоуглеродистой стали, характеризующийся тем, что осуществляют последовательно нагрев детали до 860÷940°C с выдержкой, ускоренное охлаждение детали со скоростью 1÷25°C/сек до 400÷450°C в воздушном потоке и изотермический самоотпуск детали при комнатной температуре.

2. Способ по п. 1, в котором массу литой детали выбирают из условия обеспечения при её изотермическом самоотпуске при комнатной температуре температуры поверхности не менее 550°C и не более 650°C.

3. Способ по п. 1 или 2, в котором обработке подвергают литую деталь из низкоуглеродистых сталей 20ГЛ или 20Г1ФЛ.

4. Способ по п. 1 или 2, в котором нагрев детали осуществляют со скоростью 5÷30°C/мин.

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2011 |

|

RU2503726C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЛИТЫХ ДЕТАЛЕЙ ИЗ МАЛОУГЛЕРОДИСТОЙ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1995 |

|

RU2100451C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ КОРПУСА АВТОСЦЕПКИ | 1992 |

|

RU2066693C1 |

| US 8992697 B2, 31.03.2015. | |||

Авторы

Даты

2017-01-10—Публикация

2015-07-06—Подача