Изобретение относится к области черной металлургии, а именно к способу термической обработки крупногабаритных кованых заготовок типа обечаек (толщиной под термообработку до 450 мм) для корпусов нефтехимических реакторов глубокой переработки нефти нового поколения и другого крупногабаритного нефтехимического оборудования, изготавливаемого из хромомолибденованадиевой стали 2,25Cr-1Мо-0,25V-композиции типа 15Х2МФА(А).

Современные процессы глубокой переработки нефти осуществляются при высоких параметрах рабочей среды (рабочая температура до 482°С, парциальное давление водорода до 13,79 МПа) и при температуре наружной стенки до минус 35°С. Типовая расчетная температура составляет 454°С. Для изготовления таких сосудов используется легированная ванадием сталь композиции 2,25Cr-1Mo-0,25V, изготавливаемая в соответствии с требованиями кода ASME секция II. Работоспособность реактора обеспечивается высоким уровнем кратковременной прочности при нормальной и повышенной температурах, длительной прочности и хладостойкости и минимальной степенью охрупчивания в процессе длительной высокотемпературной эксплуатации. Высокий комплекс технологических и эксплуатационных свойств обеспечивается равномерной мелкозернистой структурой отпущенного бейнита с равномерным выделением стабильных мелкодисперсных карбидов. Полная бейнитная прокаливаемость и получение оптимальной мелкодисперсной структуры отпущенного бейнита достигается за счет оптимизации легирования (внутри марочного состава), параметрами ковки и способом термической обработки.

Известен применяемый в настоящее время способ термической обработки крупногабаритных заготовок энергетического машиностроения из стали 15Х2МФА (А), включающий на этапе предварительной термообработки копеж в течение 4 ч при температуре 600-700°С, охлаждение с печью до температуры 250-300°С, нормализацию от температуры 920-970°С с охлаждением на выдвинутой подине до 250-300°С и высокий отпуск при температуре 710-760°С, а на этапе окончательной термообработки - закалку в воде от температуры 990-1010°С и высокий отпуск при температуре 680-720°С. Данный способ направлен на обеспечение удаления водорода, предотвращение трещинообразования, создание однородной мелкозернистой структуры и удовлетворение требований по механическим свойствам применительно к заготовкам энергетического машиностроения. Однако недостатком этого режима является разнозернистость по сечению заготовки и невозможность обеспечения эксплуатационных свойств сосудов глубокой переработки нефти нового поколения - «горячей» прочности при 454°С в состоянии после послесварочных отпусков и стойкости к тепловому охрупчиванию.

Также известен способ термической обработки крупногабаритных заготовок энергетического машиностроения из стали 15Х2НМФА (А, Кл.1), включающий на этапе предварительной термообработки копеж при температуре 600-650°С, охлаждение с печью до температуры 250-300°С, нормализацию от температуры 910-950°С с охлаждением на выдвинутой подине до 250-300°С и высокий отпуск при температуре 640-680°С, а на этапе окончательной термообработки - двойную закалку в воде от температур 950-1000°С и 920-950°С и высокий отпуск при температуре 640-680°С. Данный способ также направлен на обеспечение удаления водорода, предотвращение трещинообразования, создание однородной мелкозернистой структуры металла и обеспечение требований механических свойств применительно к заготовкам энергетического машиностроения. Однако недостатком этого режима также является крупнозернистость и разнозернистость по сечению заготовки и невозможность обеспечения эксплуатационных свойств сосудов глубокой переработки нефти нового поколения.

Прототипом заявляемого изобретения является способ комплексной термической обработки крупногабаритных поковок и заготовок для корпусов реакторов атомных энергетических установок водо-водяного типа, нефтехимических реакторов и другого оборудования из стали Cr-(Ni)-Mo-V композиции (патент РФ на изобретение №2235791 С1, опубликовано 10.09.2004). В способе-прототипе этап предварительной термообработки включает копеж при температуре 620-680°С, что соответствует AC1-(20÷50°C), охлаждение с печью до температуры 250-300°С, первую аустенизацию при температуре ≈1000°С, что соответствует AC3+(130÷160°С), далее на стадии охлаждения на выдвинутой подине до 250-300°С изотермическую выдержку при температуре 620-680°С, что соответствует AC1-(20÷50°C), последующий высокий отпуск при температуре 620-680°С, что соответствует AC1-(20÷50°С) и охлаждение с печью до 150°С. Этап окончательной термообработки включает вторую аустенизацию при температуре ≈1000°С, что соответствует АС3+(130÷160°С), охлаждение с печью до температуры 620-680°С, изотермическую выдержку при температуре 620-680°С, что соответствует AC1-(20÷50°C) в течение 12-20 часов, третью аустенизацию при температуре 950-980°С, что соответствует AC3+(110÷140°С), закалку в воде с последующим высоким отпуском при температуре 580-590°С, что соответствует AC1-(110÷120°C). Способ направлен на предотвращение дефектообразования, получение мелкозернистой однородной структуры по сечению поковки, устранение разнозернистости по сечению и высоте поковки, снижение уровня ТКО и уменьшение сдвига критической температуры хрупкости в результате облучения.

Недостатком этого режима является его длительность и недостаточный уровень отпускоустойчивости металла, обработанного по этому режиму. Требуемые характеристики механических свойств обеспечены после послесварочных отпусков, температура которых не превышает 660°С, а продолжительность - до 22 часов.

Задачей изобретения является обеспечение требуемого комплекса свойств металла после послесварочных отпусков при температуре 695÷725°С продолжительностью до 32 часов. Повышение отпускоустойчивости металла крупногабаритных кованых заготовок для обечаек корпусов нефтехимических реакторов достигается за счет обеспечения равномерной мелкозернистой структуры отпущенного бейнита с равномерным выделением стабильных мелкодисперсных карбидов в теле матрицы.

Заявляемый комплексный режим термообработки поковок и заготовок типа обечаек из хромомолибденованадиевой стали на этапе предварительной термообработки включает копеж при температуре 600-650°С, что соответствует AC1-(150÷200°C), охлаждение с печью до температуры 250-300°С, аустенизацию при температуре 960-980°С, что соответствует AC3+(70÷90°С), далее на стадии охлаждения с печью до 250-300°С изотермическую выдержку при температуре 680-730°С, что соответствует AC1-(70÷120°С), в течение 40 часов, последующий высокий отпуск при температуре 690-710°С, что соответствует AC1-(90÷110°С), и охлаждение до 400°С. Этап окончательной термообработки включает аустенизацию при температуре 1000-1040°С, что соответствует AC3+(110÷150°С), охлаждение заготовки в воде и высокий отпуск при температуре 680-740°С, что соответствует AC1-(60÷120°С), охлаждение на воздухе.

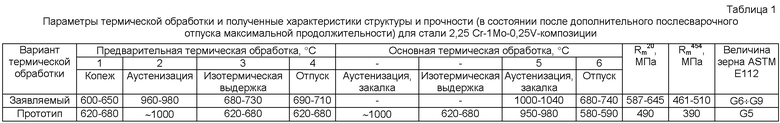

Сущность изобретения заключается в том, что при комплексной термической обработке крупногабаритных поковок и кованых заготовок обечаек корпусов нефтехимических реакторов из хромомолибденованадиевой стали выполняются следующие операции, необходимые для качественных заготовок (таблица I):

- копеж (1) производят при температуре 600-650°С, что соответствует AC1-(150÷200°С) для реализации превращения аустенита в феррито-перлитную смесь и для эффективного удаления диффузионно-подвижного водорода;

- после переохлаждения до температуры 250-300°С кованую заготовку нагревают до температуры первой аустенизации (2) 960-980°С, что соответствует AC3+(70÷90°С), с целью рекристаллизации крупно- и разнозернистой структуры, сформировавшейся в процессе ковки, что приводит к измельчению аустенитного зерна и получению однородной структуры;

- на стадии охлаждения с печью до 250-300°С производят изотермическую выдержку (3) при температуре 680-730°С, что соответствует AC1-(70÷120°C), т.е. температурному интервалу минимальной устойчивости переохлажденного аустенита в перлитной области - в течение 40 часов до полного распада аустенита по диффузионному механизму для подготовки структуры к последующей закалке и для эффективного удаления водорода;

- последующий высокий отпуск (4) производят при температуре 690-710°С, что соответствует AC1-(90÷110°C), для уменьшения термических напряжений и максимального удаления водорода;

- нагрев до температуры второй аустенизации (5) производят со скоростью 60-100°С/ч для ограничения роста аустенитного зерна;

- вторую аустенизацию (5) производят при температуре 1000-1040°С, что соответствует AC3+(110÷150°С), с целью наиболее полного растворения карбидной и карбонитридной фаз, повышения бейнитной прокаливаемости для получения равномерной мелкозернистой структуры по сечению поковки и обеспечения высокого уровня прочности после основной термообработки;

- охлаждение в воде после второй аустенизации для получения дисперсной бейнитной структуры по всему сечению заготовки;

- высокий отпуск (6) с охлаждением на воздухе осуществляют при температуре 680-740°С, что соответствует AC1-(60÷120°C), для выделения стабильных мелкодисперсных карбидов и карбонитридов, что позволяет обеспечить требуемый уровень заданных эксплуатационных свойств в состоянии после длительных дополнительных послесварочных отпусков.

Пример. Обработке по предлагаемому режиму подвергались 24 заготовки кованых обечаек из стали SA-336M F22V наружным диаметром 5230 мм, внутренним диаметром 4550 мм, высотой 2574 мм, толщиной стенки 335-349 мм. Типичный химический состав материала представлен в таблице 2. После основной термообработки пробы заготовок подвергали дополнительному послесварочному отпуску максимальной продолжительности при температуре 705°С в течение 32 часов. Оценивали структуру и механические свойства в середине толщины кованых заготовок (таблица 1).

В результате заявленного способа комплексной термической обработки получена однородная мелкозернистая структура отпущенного бейнита с выделениями стабильных мелкодисперсных карбидов в теле матрицы, размер зерна преимущественно G6-G9 по ASTME 112. Обеспечен уровень предела прочности при нормальной температуре в диапазоне 587÷645 МПа и уровень предела прочности при температуре испытания 454°С в диапазоне 461÷510 МПа в состоянии после основной термической обработки с наложением послесварочного отпуска при температуре 705°С продолжительностью 32 часа.

Преимуществом заявленного способа является:

- обеспечение однородной мелкозернистой структуры отпущенного бейнита с равномерным выделением стабильных мелкодисперсных карбидов;

- обеспечение высокого уровня прочности при нормальной температуре и температуре эксплуатации 454°С в состоянии после послесварочного отпуска максимальной продолжительности.

Типичный химический состав

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНЫХ КОНСТРУКЦИЙ ЭНЕРГЕТИЧЕСКИХ УСТАНОВОК | 1999 |

|

RU2156678C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА | 2012 |

|

RU2479637C1 |

| СТАЛЬНАЯ ДЕТАЛЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2020 |

|

RU2788982C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ, ИМЕЮЩАЯ ПОВЫШЕННУЮ ДЕФОРМИРУЕМОСТЬ, И СПОСОБ ПРОИЗВОДСТВА ТАКОЙ СТАЛИ | 2017 |

|

RU2712591C1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ АЗОТИРУЕМЫХ ДЕТАЛЕЙ ИЗ ЛЕГИРОВАННОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2006 |

|

RU2321645C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 2004 |

|

RU2256705C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПРОКАТА ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2004 |

|

RU2258746C1 |

Изобретение относится к области черной металлургии, а именно к термической обработке крупногабаритных кованых заготовок типа обечаек для корпусов нефтехимических реакторов глубокой переработки нефти и другого крупногабаритного нефтехимического оборудования. Для обеспечения требуемого комплекса механических свойств заготовок из хромомолибденованадиевой стали за счет получения равномерной мелкозернистой структуры отпущенного бейнита с равномерным выделением стабильных мелкодисперсных карбидов осуществляют копеж заготовок при температуре AC1-(150÷200°C), аустенитизацию - при температуре АC3+(70÷90°С), изотермическую выдержку - при температуре AC1-(70÷120°C) продолжительностью 40 часов, высокий отпуск - при температуре AC1-(90÷110°C), вторую аустенитизацию - при температуре АC3+(110÷150°С) со скоростью нагрева 60-100°С/ч, а высокий отпуск выполняют при температуре AC1-(60÷120°C). 2 табл.

Способ комплексной термической обработки крупногабаритных кованых заготовок из хромомолибденованадиевой стали, включающий копеж, первую аустенизацию, изотермическую выдержку на стадии охлаждения до 250-300°С, последующий высокий отпуск, вторую аустенизацию, охлаждение в воде после второй аустенизации, высокий отпуск с охлаждением на воздухе, отличающийся тем, что копеж осуществляют при температуре AC1-(150÷200°С), первую аустенизацию выполняют при температуре АC3+(70÷90°С), изотермическую выдержку - при температуре AC1-(70÷120°C) продолжительностью 40 ч, последующий высокий отпуск - при температуре AC1-(90÷110°С), нагрев до температуры второй аустенизации - со скоростью нагрева 60-100°С/ч, вторую аустенизацию осуществляют при температуре АC3+(110÷150°С), а высокий отпуск выполняют при температуре AC1-(60÷120°C).

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ПОКОВОК | 2003 |

|

RU2235791C1 |

| Способ термической обработки крупных поковок | 1980 |

|

SU927859A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗАГОТОВОК ИЗ СТАЛЕЙ | 1994 |

|

RU2086669C1 |

| СПОСОБ ПРОТИВОФЛОКЕННОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОКОВКИ ИЗ СТАЛИ | 2009 |

|

RU2384629C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПРОТИВОФЛОКЕННОЙ ОБРАБОТКИ ПОКОВОК | 2004 |

|

RU2252268C1 |

| US 3264145 A, 02.08.1966. | |||

Авторы

Даты

2011-10-20—Публикация

2010-05-11—Подача