(54) ПНЕВМАТИЧЕСКИЙ МОЛОТОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Пневматический молоток | 1983 |

|

SU1097785A1 |

| Пневматический молоток | 1977 |

|

SU751984A2 |

| Пневматический молоток | 1983 |

|

SU1146191A1 |

| Пневматический молоток | 1981 |

|

SU987089A1 |

| Пневматический молоток | 1982 |

|

SU1021775A1 |

| Пневматический молоток | 1978 |

|

SU857468A2 |

| Пневматический молоток | 1978 |

|

SU817237A2 |

| Пневматический молоток | 1977 |

|

SU754054A1 |

| Пневматический молоток | 1985 |

|

SU1245694A1 |

| Пневматический молоток | 1978 |

|

SU740944A1 |

1

Изобретение относится к горным и строительным машинам ударного действия и может быть использовано при создании ручных пневматических молотков, а также тяжелых пневмоударных машин для разрушения скальных пород и мерзлых грунтов.

По основному авт. св. № 857468 известен пневматический молоток, который содержит рукоятку с пусковым устройством, рабочий инструмент с пружинным устройством для его удержания, корпус с воздухоподводящими, выхлопными и центральным ступенчатым каналами, ступенчатый ударник с осевым и радиальным каналами, образованные корпусом и ударником в центральном ступенчатом канале камеру рабочего хода, камеру сетевого давления, постоянно сообщенную с сетью сжатого воздуха, аккумуляционную камеру, сообш,енную дросселем с камерой сетевого давления, выполненные в центральном ступенчатом канале со стороны инструмента ярусами по высоте камеры глушения, разделенные кольцевыми перешейками с кольцевыми зазорами дроссельными каналами, относительно ударника, нижняя из которых соединена с атмосферой выхлопными каналами 1.

Выполнение элементов выхлопного тракта в самом корпусе позволило снизить шум от выхлопа практически без увеличения габаритов и массы молотка. Однако данное решение обусловливает относительно высокое сопротивление выхлопного тракта и повышенное противодавление на ударник в конце рабочего хода.

Цель изобретения - повышение ударной мощности путем снижения противодавле,0 ния на торец меньшей ступени ударника в конце рабочего хода при сохранении уровня шума выхлопа в пределах, допустимых санитарными нормами.

Указанная цель достигается тем, что каждая камера глушения сообщена с атмосферой посредством каналов, которые выполнены в ее стенках, при этом суммарная площадь сечения каналов для каждой камеры увеличивается в направлении к рабочему инструменту.

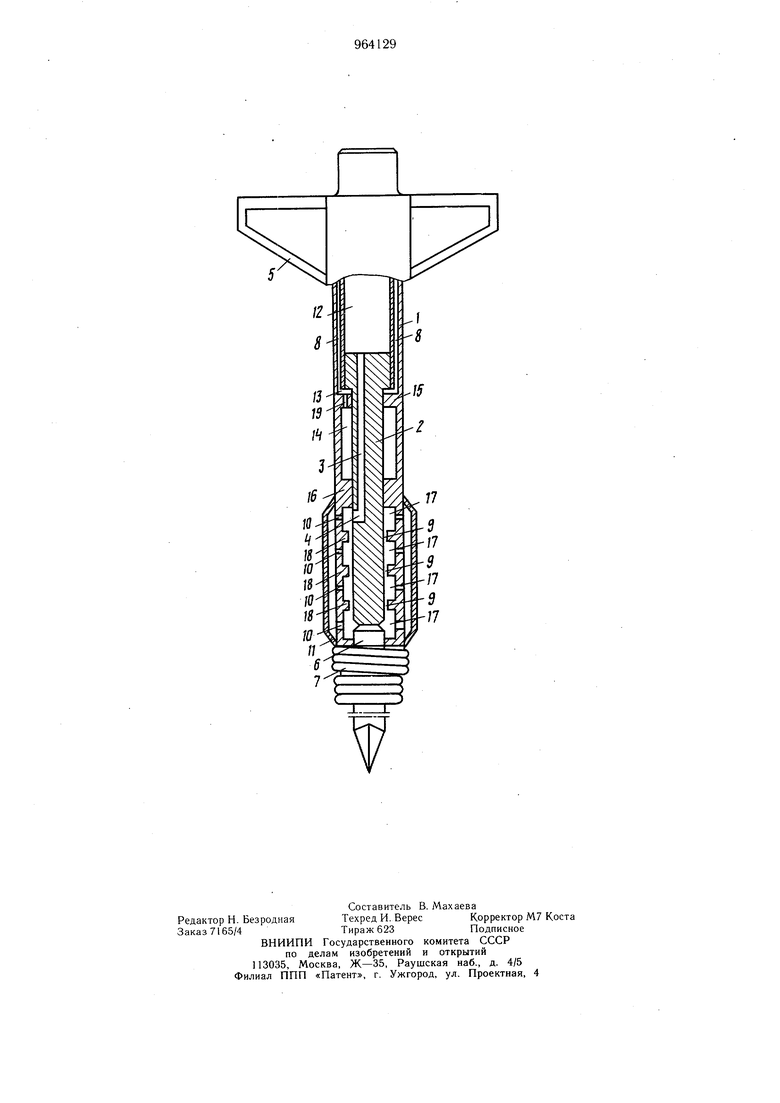

2Q Такое конструктивное решение позволяет дополнительно разгружать камеры глушения, подавать в последнюю из них (расположенную со стороны рабочего инструмента) меньшее количество отработавшего воздуха и, как следствие, снизить величину противодавления на торец меньшей ступени ударника в конце рабочего хода. На чертеже изображен пневматический молоток, частичный продольный разрез по корпусу. Молоток содержит корпус 1 с центральным ступенчатым каналом, в котором с возможностью возвратно-поступательного движения установлен ступенчатый ударник 2 с осевым 3 и радиальным 4 каналами,рукоятку 5 с пусковым устройством и рабочий инструмент 6 с пружинным устройством 7 для его удержания. Корпус 1 кроме центрального имеет воздухоподводящие каналы 8, кольцевые зазоры - дроссельные каналы 9 и выхлопные каналы 10, которые прикрыты разрезным кольцом 11. Ударник 2 образует со стенками корпуса 1 камеру 12 рабочего хода, камеру 13 сетевого давления (она же камера холостого хода), аккумуляционную камеру 14, ограниченную уплотняющими ударник буртиками 15 и 16, камеры глушения 17, разделенные кольцевыми перешейками 18, образующими с боковой поверхностью ударника кольцевые зазорь - дроссельные каналы 9. В буртике 15 выполнены питающие дроссельные каналы 19, постоянно сообщающие камеру 13 сетевого давления с аккумуляционной камерой 14. Камеры 13 и 14 посредством каналов 3 и 4 в ударнике 2 периодически сообщаются с камерой 12. Последняя посредством тех же каналов также периодически сообщается с камерой 17 глущения, расположенной со стороны аккумуляционной камеры 14. Все камеры 17 сообщаются между собой либо посредством кольцевых зазоров 9, либо через центральный канал корпуса со стороны инструмента 6. Камеры 17 глушения постоянно сообщены с атмосферой выхлопными каналами 10, которые выпол.нены в их стенках и площадь сечения которых тем больше, чем ближе расположена камера 17 глущения к инструменту 6. Пневматический молоток работает следующим образом. О; Пос; включения пускового устройства рукбяткй 5, сжатый воздух поступает по . каналам 8 в камеру 13 и по дроссельному каналу 19 в аккумуляционную камеру 14. Давление сжатого воздуха на кольцевой торец ударника 2 со стороны камеры 13 обусловливает движение ударника 2 от инструмента 6, и начинается холостой ход. После перекрытия радиального канала 4 ударника 2 буртиком 16 давление отсеченч. ного в камере 12 воздуха начнет повышаться. Камера 12 посредством каналов 3 и 4 ударника сообщается с аккумуляционной камерой 14, дополнительный объем которой обеспечивает плавность нарастания давления в камере 12 и исключает появление «пиков давления. Плавному нарастанию давления в камере 12 .способствует и натекание воздуха в камеру 14 из камеры 13 через дроссельные каналы 19. Благодаря значительному проходному сечению осевого 3 и радиального 4 каналов ударника давление в камерах 12 и 14 постоянно уравнивается в течение всего периода их сообщения. По мере возрастания в камере 12 давления движение ударника замедляется. В некоторый момент времени камера 14 с нат;екающим в нее воздухом разобщается с камерой 12, которая сразу же сообщается каналами 3 и 4 с камерой 13. Сжатый воздух из камеры 13 поступает в камеру 12. За счет разности сил давления, действующих на торцы ударника 2, последний останавливается, а затем начинает ускоренное движение в сторону инструмента, соверщая рабочий ход. Радиальный канал 4 ударника сначала перекрывается буртиком 15 корпуса, а затем вновь сообщается с камерой 14, сжатый воздух из которой по этому каналу 4 и каналу 3 поступает в камеру 12, увеличив давление в последней. Поддержанию высокого давления в камере 12 при рабочем ходе способствует дальнейшее натекание в нее воздуха из камеры 14, которая через дроссели 19 сообщена с камерой 13 сетевого давления. .Благодаря дросселированию воздуха из камеры 13 последняя несколько разгружается, что снижает величину противодавления на кольцевой торец ударника 2 и дополнительно способствует повыщению энергии единичного удара. В период, предществующий выхлопу из камеры 12, радиальный канал 4 перекрывается буртиком 16, а аккумуляционная камера 14 разобщается с камерой 12. После этого канал 4 ударника вскрывается со стороны верхней камеры 17, и из камеры 12 посредством каналов 3 и 4 происходит выхлоп в эту камеру, а затем посредством кольцевых зазоров 9 в последующие камеры 17. Одновременно из каждой камеры 17 глущения отработавщий воздух через выхлопные каналы 10 входит в атмосферу разгружая камеры. В верхней камере давление выше, чем в остальных., Однако благодаря тому, что площадь сечения выхлопных каналов 10 тем больше, чем ближе камера 17 глушения размещена к инструменту 6, звуковой импульс от выхлопа из камеры с большим давлением не превышает импульса из других камер. Благодаря дросселированию через кольцевые зазоры 9, последовательному ступенчатому расщирению посредством камер 17 и дополнительному опорожнению камер 17 через выхлопные каналы 10 выхлапываемый воздух теряет скорость истечения, что снижает шум выхлопа. Полного опорожнения камер 17 за период рабочего хода не происходит. Преодолевая сопротивление сжатого воздуха со стороны кольцевой камеры 13 сетевого давления и небольшое сопротивление выкладываемого воздуха в последней камере 17, ударник 2 наносит удар по хвостовику инструмента 6, и вышеописанный рабочий цикл повторяется с той разницей, что новый цикл начинается при продолжающемся выхлопе из камер 17 и избыточном давлении в аккумуляционной камере 14, близком к сетевому, поскольку воздух из нее в период выхлопа не вытекает. В новом цикле при холостом ходе ударника 2 камеры 17 сообщаются между собой уже через центральные каналы в перешейках 18 корпуса 1, диаметр которых несколько больше меньшего диаметра ударника 2. Оставшийся в камерах 17 воздух выхлапывается через каналы 10 в атмосферу. Несмотря на несколько более интенсивное опорожнение камер 17 за период холостого хода ударника 2 скорость истечения воздуха из каналов 10 в атмосферу не будет увеличиваться благодаря уже сниженному к этому времени давлению в самих камерах 17 и дополнительному расширению воздуха за счет увеличения суммарного объема расширительных камер 17 при холостом ходе ударника 2. Это достигается дополнительным опорожнением камер 17 через выхлопные каналы 10 и специальной компоновкой расширительных кольцевых камер 17, в которых внутренней стенкой служит поверхность ударника, что позволяет менять схему соединения камер между собой: то через кольцевые зазоры 9, то через центральные каналы в перешейках 18, освобождаемые по мере движения ударника 2 от инструмента 6, что создает дополнительный увеличивающийся присоединяемый объем, способствующий более быстрому опорожнению камер 17. Дополнительное опорожнение и изменяющаяся схема соединения камер 17 и присоединение дополнительного объема к объему этих камер способствует более рациональной организации выхлопа как с точки зрения получения лучщих энергетических, так и с точки зрения шумовых характеристик пневматического молотка. Полное время выхлопа по сравнению с прототипом несколько сниг жается вследствие обеспечения выхлопа из каждой камеры глушения, однако, это не приводит к сколько-нибудь значительному повышению уровня шума выхлопа. В то же время за счет снижения противодавления на меньший торец ударника в конце рабочего хода энергия единичного удара в предлагаемом пневматическом молотке возрастает на 8-14% при том же расходе сжатого воздуха, что и в прототипе. Формула изобретения Пневматический молоток по авт. св. № 857468, отличающийся тем, что, с целью повышения его ударной мощности путем снижения противодавления на торец меньшей ступени .ударника в конце рабочего хода, каждая камера глущения сообщена с атмосферой посредством каналов, которые выполнены в ее стенках, при этом суммарная площадь сечения каналов для каждой камеры увеличивается в направлении к рабочему инструменту. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 857468, кл. Е 21 С 3/24, 1978 (прототип).

Авторы

Даты

1982-10-07—Публикация

1979-11-12—Подача