(54 Г КОНВЕЙЕРНАЯ АГЛОМЕРАЦИОННАЯ МАШИНА

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1999 |

|

RU2154790C1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА | 1987 |

|

RU2040754C1 |

| Агломерационная машина непрерывного действия | 1976 |

|

SU702230A1 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2167208C2 |

| Конвейерная агломерационная машина | 1984 |

|

SU1223006A1 |

| Конвейерная агломерационная машина | 1979 |

|

SU817458A1 |

| Конвейерная машина для окускования железорудных материалов с двумя рабочими ветвями | 1990 |

|

SU1792511A3 |

| СПОСОБ СПЕКАНИЯ АГЛОМЕРАЦИОННОЙ ШИХТЫ И АГЛОМЕРАЦИОННАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353878C1 |

| Агломерационная машина ленточного типа | 1959 |

|

SU123978A1 |

| АГЛОМЕРАЦИОННАЯ МАШИНА КОНВЕЙЕРНОГО ТИПА | 1999 |

|

RU2165056C1 |

Изобретение.относится к черной металлургии, конкретнее к устройствам, предназначенным для окускования железорудной мелочи и концентратов путем их спекания с частичным освобождением их от серы и других вредных примесей.

Известна конвейерная агломерационная машина, содержащая каркас, спекательные тележки с колосниковой решеткой, направляющие движения тележек, привод вакуум-камеры, загрузочное устройство с барабанным питателем, зажигательный горн, разгрузочное устройство с каркасом, опорными роликами, компенсирующим механизмом и съемным ножом из отдельных секций, закрепленных шарнирно. Разгрузочное устройство обеспечивает беззазорную работу агломерационной машины при различной степени нагрева спекательных тележек, а также съем агломерата, лежащего на колосниковой решетке, в хвостовой части машины ij.

Недостатком данной агломерационной машины является то, что при многослойном спекании шихты- существующим разгрузочным устройством невозможна послойная разгрузка агломерата в средней части машины.

Известна также агомерационная машина, содержащая колосниковую решетку с устройствами для загрузки шихты верхнего и нижнего слоев и прослоечного материала/в которой верхний охлажденный слой снимают фрезой 2.

Недостатком указанного решения является то, что фрезерование приводит к переизмельчению агомерата и сопро10вождается большим пылевыделением. При фрезеровании возникают- дополнительные нагрузки на решетку.

Наиболее близкой к предлагаемой по технической сущности и достигае15мому результату является агломерационная машина, содержащая каркас, сцекательные тележки с колосниковой решеткой, направляющие тележек, ва-. куум-камеры, устройства для загрузки

20 шихты верхнего и нижнего слоев и прослоечного материала, имеющие барабанные питатели, зажигательный горн, разгрузочное устройство нижнего слоя агломерата со съемным ножом и раз25грузочное устройство верхнего слоя, имеющее разделитель в виде клина С -JНедоста ток известного способа значительные, динамические нагрузки на привод ах ломашины, возникающие

30 при разгрузке агломашины.

Цель изобретения - снижение динамических нагрузок на привод агломаыини.

Поставленная цель достигается тем, что конвейерная агломерационная машина, содержащая каркас, спекательные тележки с колосниковой решеткой, направляющие тележек,вакуум-камеры, загрузочное устройство шихты верхнего и нижнего слоев и пррслоечного материала, зажигательный горн, разгрузочное устройство нижнего слоя агломерата с каркасом, опорными роликами, компенсирующим механизмом и съемным ножом и разгрузочное устройство верхнего слоя,имеющее разделитель fi виде клина, снабжена роликовым питателем, расположенным втррце разделителя слоя, и вращающимся от привода -ротором с радиальными зубьями, который уставовлен выше рабочей плоскости разделителя слоя на расстоянии 0,3-0,9 диамеТра ротора, причем кромка разделителя слоя расположена в средней. .части агломашины параллельно колосниковой решетке на расстоянии,равном высоте 0,5-1,3 диаметра ротора.

Наружный диаметр ротора равен 0,5-1,3 наружного диаметра барабанного питателя шихты, высота радиальных зубьев ротора равна О,04-0Д7 его наружного диаметра, а длина рабочей части ротора равна 0,8-0,98щирины колосниковой решетки спекательных тележек.

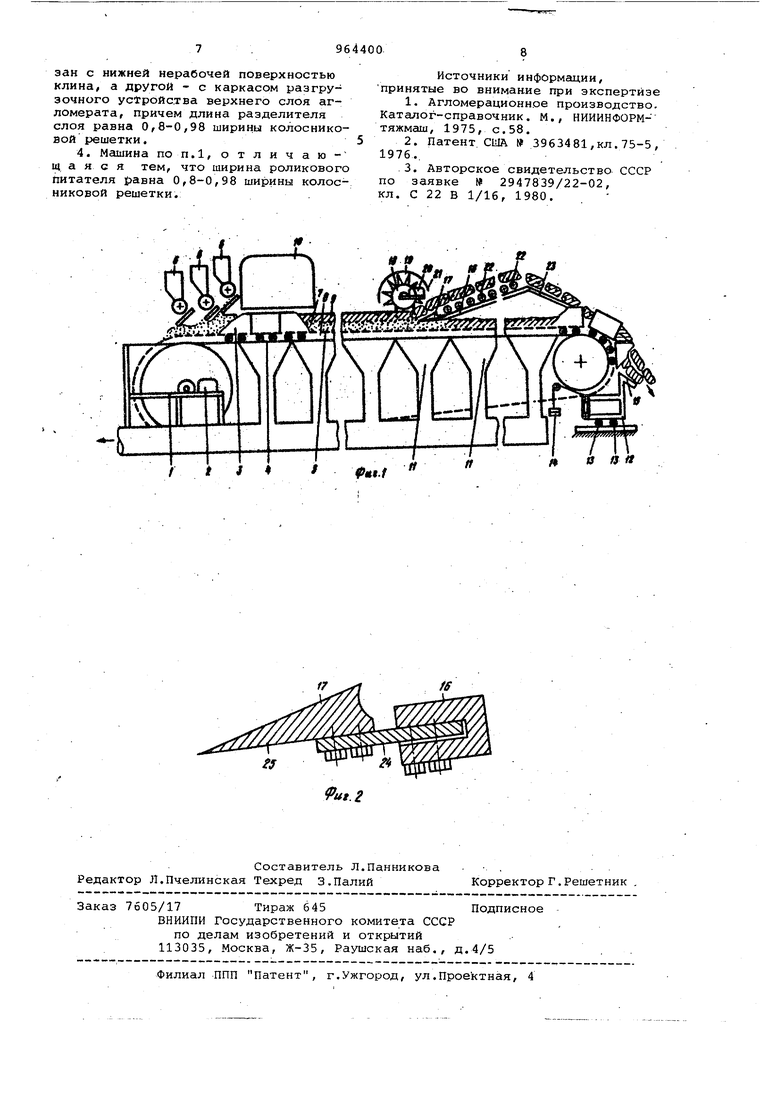

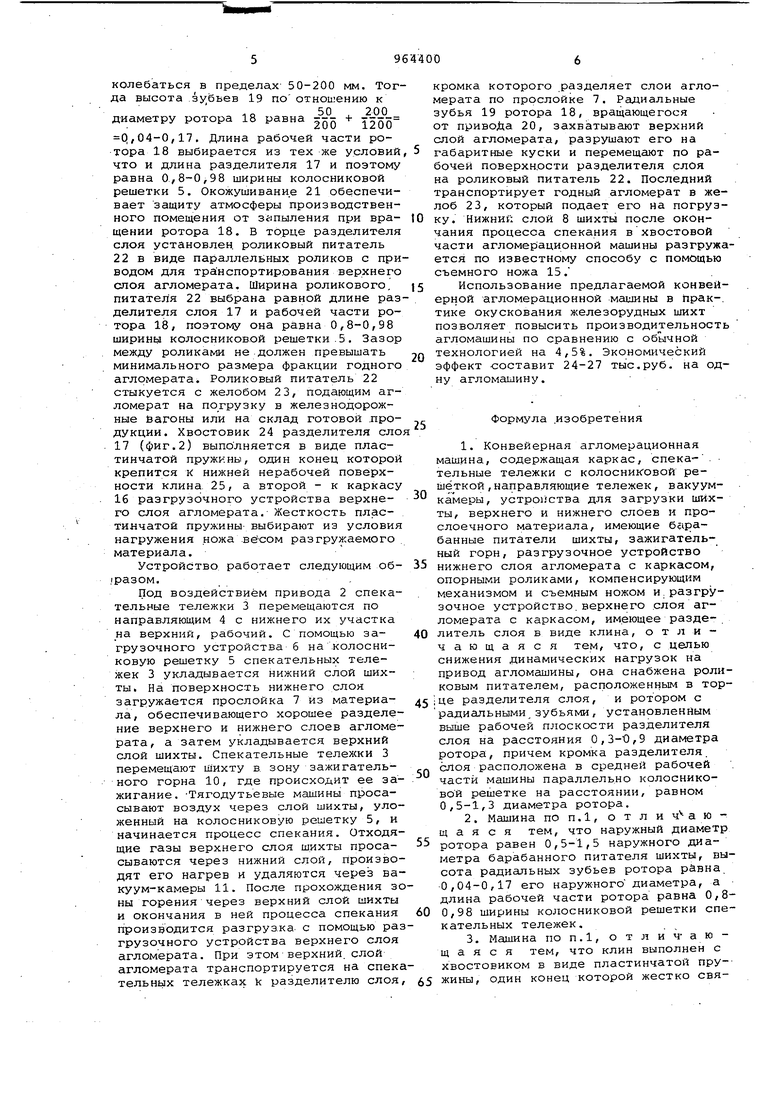

Клин выполнен с хвостовиком в виде пластинчатой пружины, один конец которой жестко связан с нижней нерабочей поверхностью клина, а второй с каркасом разгрузочного устройства верхнего . слоя - агломерата, причем ДЛИ на разделителя слоя равна 0,8-0,98 ширины колосниковой решетки.

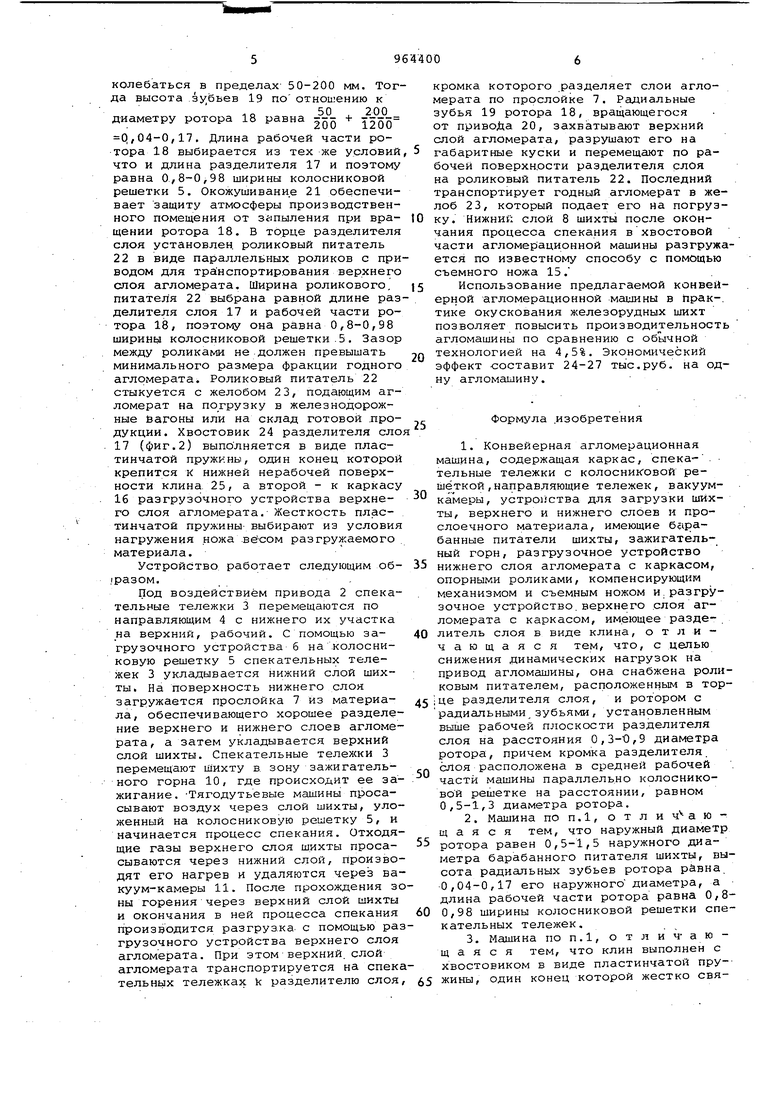

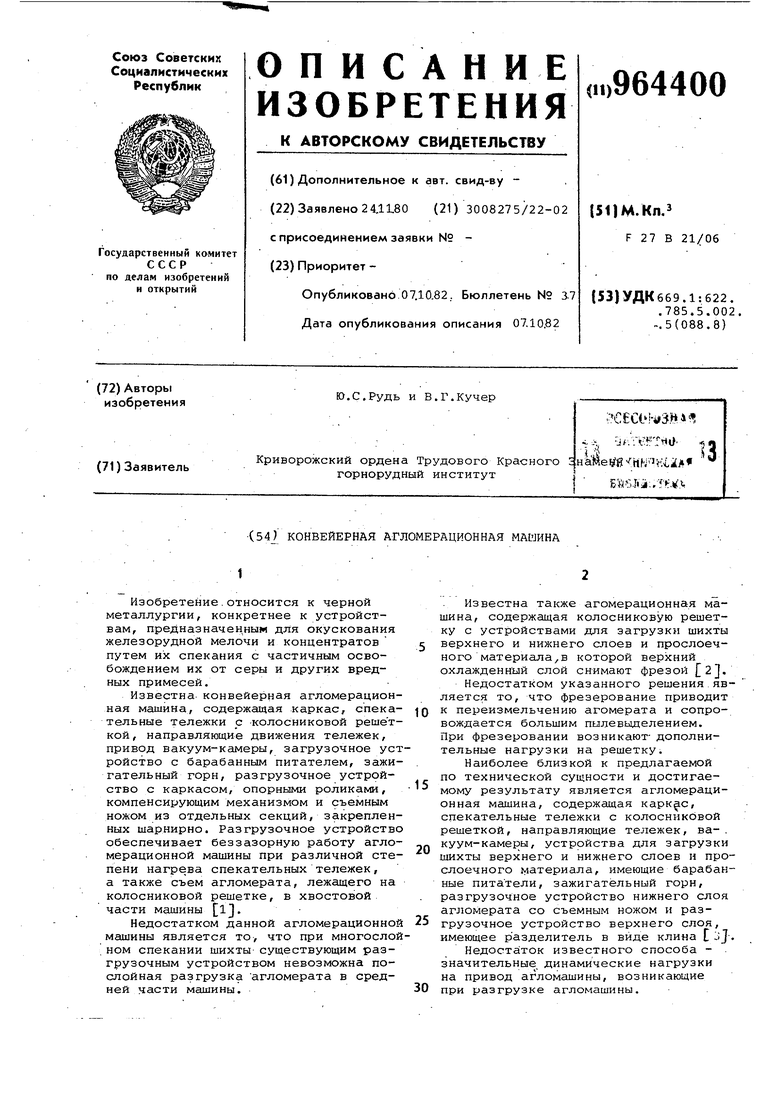

Ширина роликового питателя равна 0,8-13,98 ширины колосниковой решетки ,- На фиг.1 изображена агломерациокпая машина,- общий вид; на фиг.2 хвостовик разделителя слоев.

Агломерационная машина состоит из каркаса 1 в виде сварной пространственной металлической конструкции, на которую монтируются все ее основ-ные узлы и. механизмы. В головной части, машины расположен привод 2 спекат ёльных тележек 3, который служит подъема с нижнего участка нап равляющих на верхний участок и, продвижение телехсек по последним. Нап.равляющие 4 движения спекательных тележек состоят из сварных балок или рельсов, которые крепятся к каркасу 1. Спекательные тележки 3 снабжены колосниковой решеткой 5. Загрузочное устройство б расположено в головной части агломерационной машины над верхними рабочими направляющими 4 и предназначено для мйогослойной загрузки аглошихты и прослойки 7 на Спекательные тележки 3, в том числе нижнего слоя 8 шихты, уложенного непосредственно на колосниковую решетку 5, и верхнего слоя шихты, загружаемого на нижний слой 8. Верхний слой шихты зажигается с помощью зажигательного горна 10. Просасывание воздуха через слой шихты производитс с помощью тягодутьевых машин (экстаустер, дымосос) через вакуум-камеры 11, которые установлены по длине рабочей части агломерационной машины. Разгрузка нижнего слоя 8 агломерата ведется при помощи известного разгрузочного устройства, включающего каркас 12, который имеет возможность перемещаться по ОПОРНЫМ роликам 13 извоздействия компенсирующего механизм 14. На каркасе 12 шарнирно закреплен съемный нож 15, состоящий из отдельных секций с зубьями. Шарнирное закрепление ножа 15 обеспечивает стабильность расстояния откромки ножа до наружной поверхности колосниковой решеТки 5. В средней части агломерационной машины над спекательными тележками 3 установлено разгрузочное устройство верхнего слоя агломерата, состоящее из каркаса 16, на котором установлены разделитель 17 слоя, например, в виде клина с хвостовиком и ротор 18 с радиальными зубьями 19, Ротор 18 вращается от привода 20.Разделитель слоя установлен перпендикулярно продольной оси агломерационной машины между бортами спекательных тележек 3 таким образом, что кромка ножа располагается параллельно колосниковой решетке 5 на расстоянии от нее, равном 0,5-1,3 диаметра ротора. Расстояние ножа от колосниковой решетки определяется высотой нижнего слоя шихты. Для обеспечивания эффективной достаточно полной разгрузки верхнего слоя 9 агломерата при условии обеспечения безопасной работы и исключения задевания бортов спекательных тележек 3 общая длина разделителя 17 слоя выбирается равной 0,80,98 ширины колосниковой-решетки 5. Наружный диаметр ротора 18 рационально выбрать равным диаметру барабана питателя (обычно 1200 мм).с допустимым 50%-ным отклонением. Тогда наружный диаметр ротора 18 принимается равны /1 0,5-1,5 диаметра барабанного питателя шихты. При этих условиях обеспечивается равенство линейной скорости вращения нару-жной поверхности ротора 18 и скорости движения спекательных тележек 3 при питании электроприводов барабанного питателя и ротора 18 от единого источника напряжения. Высота радиальных зубьев 19 ротора 18 выбирается из условия обеспечения разгрузки верхнего слоя агломерата, толщина которого может колебаться в предела,х 50-200 мм. Тог да высота 19 по отношению к диаметру ротора 18 равна - + Р,04-0,17. Длина рабочей части ротора 18 выбирается из тех же условий что и длина разделителя 17 и поэтому равна 0,8-0,98 ширины колосниковой решетки 5. Окожушивание 21 обеспечивает защиту атмосферы производственного помещения от зйпыления при вращении ротора 18. В торце разделителя слоя установлен, роликовый питатель 22 в виде параллельных роликов с при водом для тра:нспортирования верхнего слоя агломерата. Ширина роликового, питателя 22 выбрана равной длине раз делителя слоя 17 и рабочей части ротора 18, поэтому она равна 0,8-0,98 ширину колосниковой решетки.5. Зазор между роликами не должен превышать минимального размера фракции годного агломерата. Роликовый питатель 22 стыкуется с желобом 23, подающим агломерат на погрузку в железнодорожные Вагоны или на склад готовой .продукции. Хвостовик 24 разделителя сло 17 (фиг.2) выполняется в виде пластинчатой пружины, один конец которой крепится к нижней нерабочей поверхности клина 25, а второй - к каркасу 16 разгрузочного устройства верхнего слоя агломерата. Жесткость пластинчатой пружины- выбирают из условия нагружения ножа .вёсом разгружаемого материала. Устройство работает следующим об/разом. Под воздействием привода 2 спекательные тележки 3 перемещаются по направляющим 4 с нижнего их участка на верхний, рабочий. С помощью загрузочного устройства б на колосниковую решетку 5 спекательных тележек 3 укладывается нижний слой шихты. На поверхность нижнего слоя загружается прослойка 7 из материала, обеспечивающего хорошее разделение верхнего и нижнего слоев агломерата, а затем укладывается верхний слой шихты. Спекательные тележки 3 перемещают шихту в. зону зажигательного горна 10, где происходит ее зажигание. -Тягодутьевые машины просасывают воздух через слой шихты, уложенный на колосниковую решетку 5, и начинается процесс спекания. Отходящие газы верхнего слоя шихты просасываются через нижний слой, производят его нагрев и удаляются через вакуум-камеры 11. После прохождения зо ны горения через верхний слой шихты и окончания в ней процесса спекания производится разгрузка с помощью раз грузочного устройства верхнего слоя агломерата. При этом верхний, слой агломерата транспортируется на спека тельных тележках k разделителю слоя. кромка которого разделяет слои агломерата по прослойке 7. Радиальные зубья 19 ротора 18, вращающегося от привода 20, захватывают верхний слой агломерата, разрушают его на габаритные куски и перемещают по рабочей поверхности разделителя слоя на роликовый питатель 22. Последний транспортирует годный агломерат в желоб 23, который подает его на погрузку. Нижний слой 8 шихты после окончания процесса спекания в хвостовой части агломерационной машины разгружается по известному способу с помощью съемного ножа 15. Использование предлагаемой конвейерной агломерационной машины в прак-. тике окускования железорудных шихт позволяет повысить производительность агломашины по сравнению с обычной технологией на 4,5%. Экономический эффект -составит 24-27 тыс. руб. на одну агломаыину. Формула .изобретения 1.Конвейерная агломерационная машина, содержащая каркас, спека-. . тельные тележки с колосниковой решёткой , направляющие тележек, вакуумкамеры, устроьства для загрузки шихты, верхнего и нижнего слоев и прослоечного материала, имеющие барабанные питатели шихты, зажигательный горн, разгрузочное устройство нижнего слоя агломерата с каркасом, опорными роликами, компенсирующим механизмом и съемным ножом и.разгрузочное устройство.верхнего слоя агломерата с каркасом, имеющее разделитель слоя в виде клина, отличающаяся тем, что, с целью снижения динамических нагрузок на привод агломашины, она снабжена роликовым питателем, расположенным в торце разделителя слоя, и ротором с радиальными зубьями, установленным выше рабочей плоскости разделителя слоя на расстояния 0,3-0,9 диаметра ротора, причем кромка разделителя слоя расположена в средней рабочей части машины параллельно колосниковой решетке на расстоянии, равном 0,5-1,3 диаметра ротора. 2.Машина по п.1, о т л и ча ю щ а я с я тем, что наружный диаметр ротора равен 0,5-1,5 наружного диаметра барабанного питателя шихты, высота радиальных зубьев ротора равна. 0,04-0,17 его наружного диаметра, а длина рабочей части ротора равна 0,80,98 ширины колосниковой решетки спекательных тележек. 3.Машина по п.1, отличающаяся тем, что клин выполнен с хвостовиком в виде пластинчатой пру-жины, один конец которой жестко свяэан с нижней нерабочей поверхностью клина, а другой - с каркасом разгрузочного устройства верхнего слоя агломерата, причем длина разделителя слоя равна 0,8-0,98 ширины колосниковой решетки.

Источники информации, принятые во внимание при экспертизе

.3. Авторское свидетельство СССР по заявке 2947839/22-02, кл. С 22 В 1/16, 1980.

Авторы

Даты

1982-10-07—Публикация

1980-11-24—Подача