(54) ТРУБЧАТЫЙ МИКРОПИТАТЕЛЬ ДЛЯ СЫПУЧИХ И ПОРОШКООБРАЗНЫХ МАТЕР.ИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый микропитатель для сыпучих и порошкообразных материалов | 1986 |

|

SU1374055A2 |

| Трубчатый микропитатель для сыпучих и порошкообразных материалов | 1984 |

|

SU1191740A2 |

| Трубчатый микропитатель для сыпучихи пОРОшКООбРАзНыХ МАТЕРиАлОВ | 1979 |

|

SU838365A2 |

| Микропитатель для сыпучих и порошкообразных материалов | 1977 |

|

SU685917A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2157725C2 |

| Дозатор для сыпучего материала | 1984 |

|

SU1191739A1 |

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2242272C2 |

| Шлюзово-шнековый питатель | 2019 |

|

RU2726499C1 |

| Тепломассообменный аппарат | 1980 |

|

SU918739A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЗАГРУЗКИ СЫПУЧИМИ МАТЕРИАЛАМИ ЕМКОСТЕЙ И ТРУБОПРОВОДОВ ПОД ДАВЛЕНИЕМ | 2001 |

|

RU2195422C2 |

Изобретение отиосится: к дозированию сыпучих материалов и предназначено для подачи и дозирования сьту чих материалов в устройствах плазменного напыления, в реакторах с гетеро-геНной (твердой) фазой.

По основному авт.св. 838365 известен микропитатель для сыпучих и порошкообразных материалов, содержащий бункер, транспортирующее устройство и смесительную камеру с трубопроводами, в котором бункер вы полнен в виде вращающегося барабана . с цилиндрической и конической внутренними поверхностями, на которых жестко закреплены плйстины, а транспортирующее устройство установлено коаксиально вращающемуся барабану и выполнено в виде неподвижной втулки с наклонным пазом на боковой поверхности , переходящее в цилиндрическое отверстие в торцовой част вращающейся трубы, установленной с возможностью вращения относительно барабана, загрузочный конец.которой входит в цилиндркческоеотверстие втулки , а разгрузочный - соединен со смесительной камерой 1.

Однако при подаче материалов, склонных к уплотнению и налипанию

на внутренние поверхности транспортирукицего устройства, нарушается режим работы и после непродолжительного периода работы вращающаяся труба полностью забивается и прекращается подача материала.

Цель изобретения - обеспечение дозирования материалов склонных к налипанию на внутренние поверхности

10 транспортирующего устройства.

Поставленная цель достигается тем, что для предотвращения налипания материала на внутреннюю поверхность транспортирующего устройства, вдоль 5 образующей внутренней поверхности трубы натянута струна, закрепленная на торцовых стенках приемной воронки смесительной камеры, при этом на трубе жестко установлен вороши20тель-нож, расположенный по линии образующей внутренней поверхности трубы, а торцовая стенка воронки перпендикулярна оси вращения трубы.

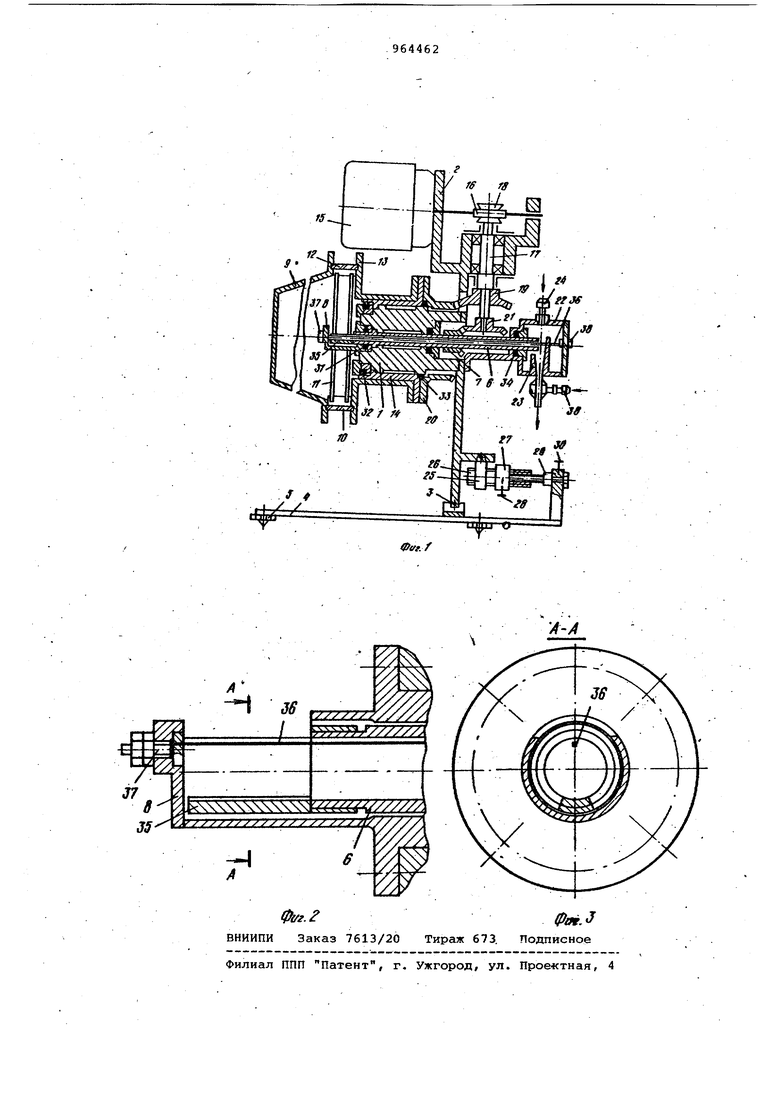

На фиг. 1,представлен трубчатый 25 микропитатель, общий вид; на фиг. 2транспортирующее устройство; на фиг. 3 - разрез А-А на фиг. 2.

Трубчатый микропитатель содержит неподвижный корпус 1, жестко соединенный с стойкой 2, связанной шарниром 3 с основанием 4, снабженным регулировоч 1ЫМИ винтами 5. По оси симметрии корпуса 1, размещена транспортирующая труба 6 с шестерней 7 и приемной воронкой 8, которые образуют транспортирующее устройство. Со стороны приемной воронки 8 по оси симметрии корпуса 1 размещен барабан 9, на внутренней поверхности которого укреплены радиально расположенные пластины 10, зафиксированные кольцами 11 и расположенные на цилиндрической стеклянной секции 12, расположенной между барабаном 9 и фланцем 13, жестко установленном на полом валу 14. Полый вал 14 расположен на цилинд{зической части корпуса 1 и связан с электродвигателем 15 через червяк 16, вал 17 с червячным колесом 18 и конические шестерни 19 и 20. Шестерня 7 транспортирующего устройства входит в зацепление с шестерней 21, которая установлена на валу 17. На выходном конце трубы 6 расположена смесительная камера 22,

внутри которой имеется воронка 23, установленйая под срезом трубы 6. Смесительная камера 22 снабжена двумя штуцерами 24. К стойке 2 шарнирно прикреплена гайка 25 взаимодействующая с винтом 26. Винт 26 снабжен

установочной гайкой 27 с стопорным винтом 28 и взаимодействует внутренней резьбой с винтом 29, установленным на выступе основания 4 с стопорным винтом 30. Для защиты подшипниковых узлов от попадания сыпучих и порошкообразных материалов в трубчатый микропитатель введены уплотнительные прокладки 31-34, которые установлены между трубой 6-и корпусом 1 и смесительной камерой 22 и между полым ва лом 14 и корпусом 1.

Для разрыхления материала и предотвращения налипания его на внутренние поверхности приемной воронки 8 на трубе 6 жестко установлен ворошитель-нож 35.

Для предотвращения налипания материала на внутреннюю поверхность трубы. 6 и на ворошитель 35 натйнута струна 36, узлы 37 и 38 крепления и натяжения ее расположены на торцовых стенках приемной воронки 8и смесительной камеры 22.

Устройство работает следующим об разом.

Сыпучий материал загружается в предварительно демонтированный барабан 9. Затем барабан 9 устанавливается на свое место-- Включается электродвигатель 15. Вращение вала двигателя через кинематическую цепь,, состоящую из червяка 16, червячного колеса 18, вала 17, зубчатых конических колес 19-21 и 7 передается на трубу 6 транспортирующего устройства

и на барабан 9,через полый вал 14. Сыпучий материал в барабане 9 поднимается вместе с барабаном и падает Вниз по баллистической траектории, ось которой должна совпадать с центром приемной воронки В, что достигается путем подбора передаточного отношения зубчатых колес 19 и 20 и скоростью вращения двигателя. Из воронки 8 материал попадает во врашакщуюся трубу 6, по которой он перемещается и попадает в воронку 23 смесительной камеры 22. Из смесительной камеры при помощи газа избыточного давления материал подается потребиTejBO.

Регулирование-расхода осушествляется q помощью винтового устройства путем изменения угла наклона трубы 6 к горизонту. Регулировка угла наклона осуществляется с помощью винтов

26 и 29.

Формула изобретения

Трубчатый микропитатель для сыпучих и порошкообразных материалов по авт.св. 838365, отличаю щ и и с я тем, что, с целью обеспечения дозирввания материалов,

склонных к уплотнению и налипанию на внутренние поверхности транспортирующего устройства, вдоль образующей внутренней поверхности трубы натянута струна, закрепленная на

торцовых стенках приемной воронки смесительной камеры, при этом на трубе жестко установлен ворошительнож/ расположенный по линии образующей внутренней поверхности трубы,

а торцовая стенка воронки перпендикулярна оси вращения трубы.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-10-07—Публикация

1980-07-09—Подача