сл

00

ел СП

М

ном торце. Сыпучий материал по вращающейся трубе 6 перемещается в воронку 23 камеры 22 и подается потребителю. В разгрузочном конце трубы 6 с зазором установлено направляющее устр-во 39 с телом качения в виде шарика 42, жестко соединенное узлом 41

со стенкой камеры 22. Проходящие между шариком 42 и внутренней поверхностью трубы 6 конгломераты разрушаются за счет давления, оказываемого шариком на трубу. Шарик 42 установлен с возможностью перемещения по внутренней поверхности трубы 6. 3 шт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Трубчатый микропитатель для сыпучих и порошкообразных материалов | 1980 |

|

SU964462A2 |

| Трубчатый микропитатель для сыпучих и порошкообразных материалов | 1984 |

|

SU1191740A2 |

| Трубчатый микропитатель для сыпучихи пОРОшКООбРАзНыХ МАТЕРиАлОВ | 1979 |

|

SU838365A2 |

| Микропитатель для сыпучих и порошкообразных материалов | 1977 |

|

SU685917A1 |

| Устройство для непрерывного дозирования и перемешивания сыпучего полимерного материала | 1980 |

|

SU960024A1 |

| Дозатор для сыпучего материала | 1984 |

|

SU1191739A1 |

| Пневмотранспортная установка для сыпучего материала | 1987 |

|

SU1539149A1 |

| УСТРОЙСТВО ДЛЯ ДОЗИРОВАНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2157725C2 |

| Машина для тукосмешивания и биомодификации гранулированных твердых минеральных удобрений | 2021 |

|

RU2789031C2 |

| Устройство для объемного дозирования сыпучего материала | 1987 |

|

SU1543238A1 |

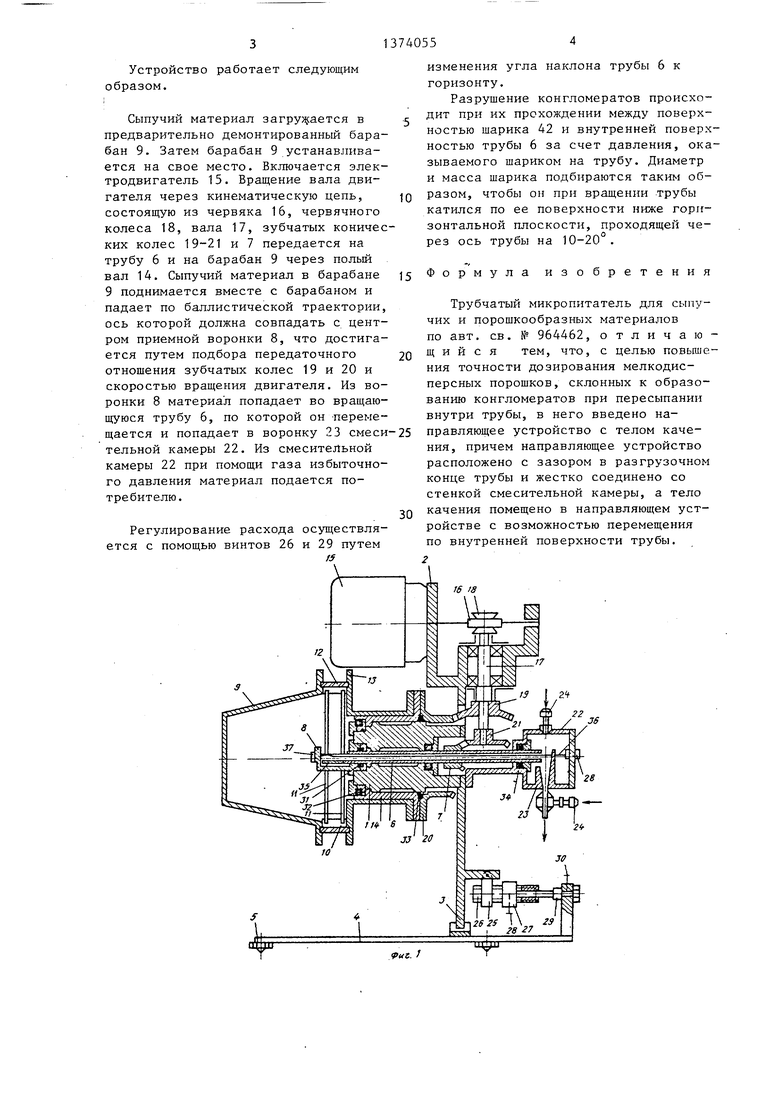

Изобретение относится к дозированию сыпучих материалов и позволяет повысить точность дозирования мелкодисперсных порошков, склонных к обра- зованию конгломератов при пересыпании внутри трубы. По оси симметрии корпуса устр-ва размещена труба 6 с смесительной камерой 22 на ее выход

Изобретение относится к дозированию сыпучих материалов, предназначено, например, для подачи и дозирования сыпучих материалов в реакторах с гетерогенной (твердой) фазой и является усовершенствованием известного устройства, описанного в авт. св. № 964462.

Целью изобретения является повышение точности дозирования мелкодисперсных порошков, склонных к образованию конгломератов при пересыпании в трубе.

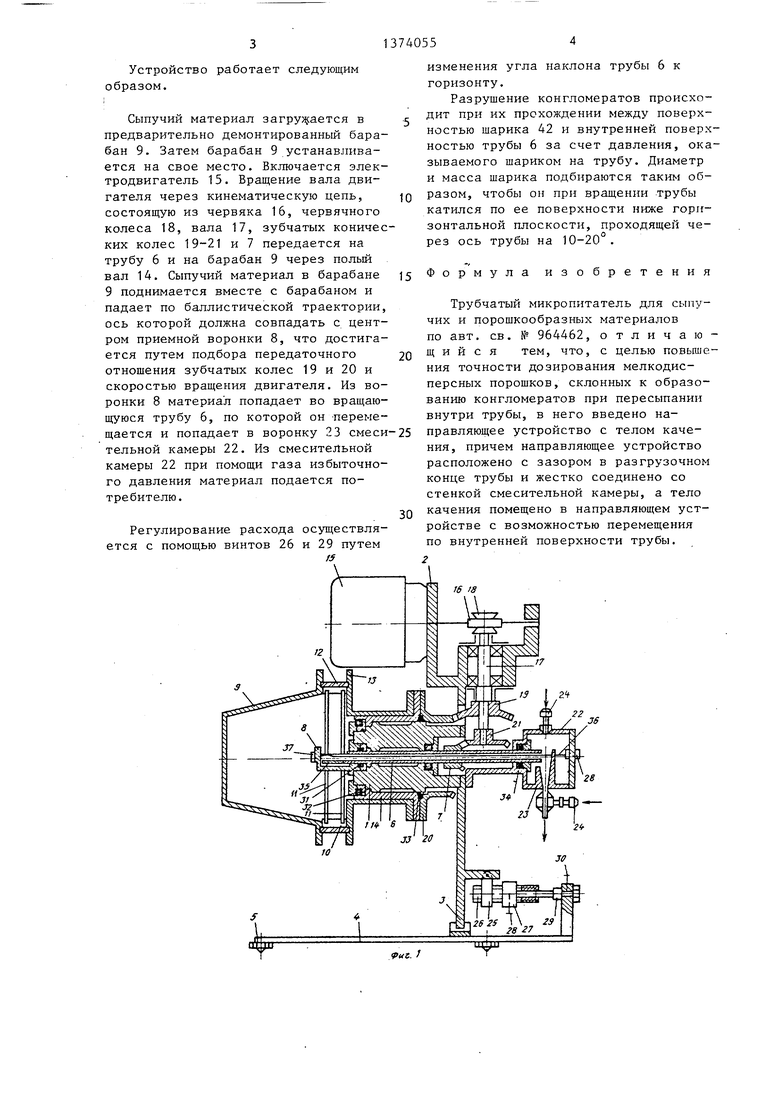

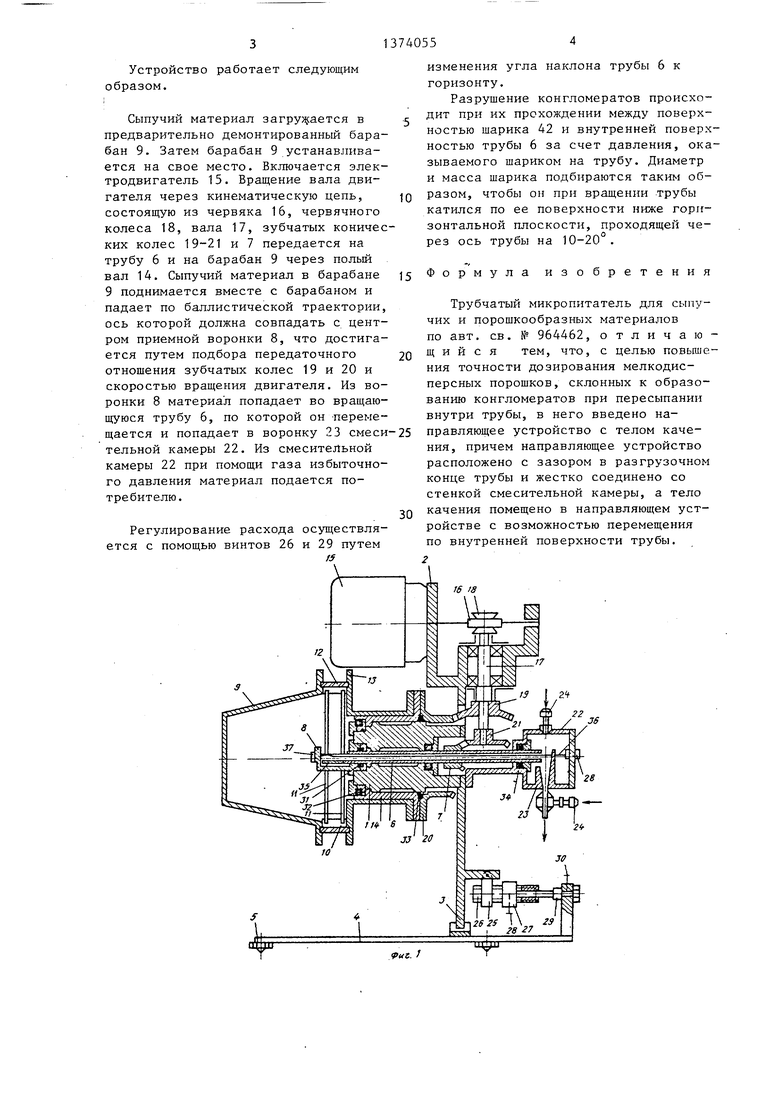

На фиг. 1 показано устройство, общий вид; на фиг. 2 - устройство для разрушения конгломератов; на фиг.З - вид А на фиг. 2.

Трубчатый микропитатель содержит неподвижный корпус 1, жестко соединенный со стойкой 2, связанной шарниром 3 с основанием 4, снабженным регулировочными винтами 5. По оси симметрии корпуса 1 размещена труба 6 с шестерней 7 и приемной воронкой 8, которые образуют транспортирующее устройство. Со стороны приемной воронки 8 по оси симметрии корпуса 1 размещен барабан 9, на внутренней поверхности которого укреплены ради- ально расположенные пластины 10, зафиксированные кольцами 11 и расположенные на цилиндрической стеклянной секции 12, расположенной между барабаном 9 и фланцем 13, жестко установленным на полом валу 14. Полый вал расположен на цилиндрической части корпуса 1 и связан с электродвигателем 15 через червяк 16, вал 17 с червячным колесом 18 и конические шестерни 19 и 20. Шестерня 7 входит в зацепление с шестерней 21, которая установлена на валу 17. На выходном

0

5

35

0

5

30

40

конце трубы 6 расположена смесительная камера 22, внутри которой имеется воронка 23, установленная под срезом трубы 6. Смесительная камера 22 снабжена двумя штуцерами 24. К стойке 2 шарнирно прикреплена гайка 25, взаимодействующая с винтом 26. Винт 26 снабжен установочной гайкой 27 со стопорным винтом 28 и взаимодействует внутренней резьбой с винтом 29, установленным на выступе основания 4 со стопорным винтом 30. Для защиты подшипниковых узлов от попадания сыпучих материалов в трубчатый микропитатель введены уплотнительные прокладки 31-34, которые установлены между трубой 6 и корпусом 1 и смесительной камерой 22 и между полым валом 14 и корпусом 1.

Для разрыхления материала и предотвращения налипания его на внутренние поверхности приемной воронки 8. на трубе 6 жестко установлен ворошитель-нож 35.

Для предотвращения- налипания материала на внутреннюю поверхность трубы 6 и на ворошитель 35 натянута струна 36, узлы крепления и натяжения ее 37 и 38 расположены на торцевых стенках приемной воронки 8 и смесительной камеры 22.

Для разрушения конгломератов в разгрузочном конце трубы 6 с зазором установлено направляющее устройство 39, жестко соединенное со стенкой смесительной камеры 22 с помощью горизонтальной планки 40 и узла крепления 41, а в направляющем устройстве 39 помещено тело качения, выполненное в данном случае-в виде шарика 42.

Устройство работает следующим образом.

Сыпучий материал загружается в предварительно демонтированный барабан 9. Затем барабан 9 устанав:шва- ется на свое место. Включается электродвигатель 15. Вращение вала двигателя через кинематическую цепь, состоящую из червяка 16, червячного колеса 18, вала 17, зубчатых конических колес 19-21 и 7 передается на трубу 6 и на барабан 9 через полый вал 14. Сыпучий материал в барабане 9 поднимается вместе с барабаном и падает по баллистической траектории ось которой должна совпадать с центром приемной воронки 8, что достигается путем подбора передаточного отношения зубчатых колес 19 и 20 и скоростью вращения двигателя. Из воронки 8 материал попадает во вращающуюся трубу 6, по которой он -перемещается и попадает в воронку 23 смеси тельной камеры 22. Из смесительной камеры 22 при помощи газа избыточного давления материал подается потребителю.

Регулирование расхода осуществляется с помощью винтов 26 и 29 путем

fS

изменения угла наклона трубы 6 к горизонту.

Разрушение конгломератов происходит при их прохождении между поверхностью шарика 42 и внутренней поверхностью трубы 6 за счет давления, оказываемого шариком на трубу. Диаметр и масса шарика подбираются таким образом, чтобы он при вращении трубы катился по ее поверхности ниже горизонтальной плоскости, проходящей через ось трубы на 10-20°.

5

J5 Формула изобретения

Трубчатый микропитатель для сыпучих и порошкообразных материалов по авт. св. № 964462, отличающийся тем, что, с целью повышения точности дозирования мелкодисперсных порошков, склонных к образованию конгломератов при пересыпании внутри трубы, в него введено направляющее устройство с телом качения, причем направляющее устройство расположено с зазором в разгрузочном конце трубы и жестко соединено со стенкой смесительной камеры, а тело качения помещено в направляющем устройстве с возможностью перемещения по внутренней поверхности трубы.

видА

40

фие.З

U1

ffO

2

| Авторское свидетельство СССР | |||

| Трубчатый микропитатель для сыпучих и порошкообразных материалов | 1980 |

|

SU964462A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-02-15—Публикация

1986-06-05—Подача